Sommario

La guida definitiva alla pressa idraulica ti fornirà tutte le informazioni che devi sapere su tali macchine. Le presse idrauliche sono disponibili in vari design e capacità, dai piccoli modelli manuali alle grandi macchine industriali. Sono fondamentali per attività quali la formatura dei metalli, l'assemblaggio, la forgiatura e persino la produzione automobilistica e aeronautica. La loro potenza e versatilità li rendono preziosi per l’industria moderna e consentono loro di creare e manipolare materiali in modi prima impossibili.

Introduzione ad una pressa idraulica

Pressa idraulica utilizzare la legge di Pascal per trasmettere la pressione del fluido in diversi modi. Naturalmente gli utenti possono anche diversificare in base alle proprie esigenze. Ad esempio, esistono due tipologie di presse idrauliche in base al tipo di liquido che trasmette la pressione. La pressione totale generata dalle presse idrauliche è molto elevata e viene solitamente utilizzata per la forgiatura e lo stampaggio. Le presse idrauliche per forgiatura si dividono in presse idrauliche per forgiatura e presse idrauliche per forgiatura libera.

Una pressa idraulica è una macchina che utilizza cilindri idraulici per generare forza di compressione. Utilizzando l'equivalente idraulico di una leva meccanica, espande le forze più piccole in forze più grandi e più forti. Sì, è potente ed è la pietra angolare di diversi settori.

Immagina di avere un cilindro con un pistone al suo interno. A causa dell'olio idraulico pressurizzato (o di qualche altro liquido) pompato nel cilindro, il pistone si muove su e giù.

Quindi perchè è importante? In sostanza, le presse idrauliche rappresentano un punto di svolta per le aziende. Che tu sia un produttore di presse idrauliche o un imprenditore alla ricerca di soluzioni di presse idrauliche personalizzate, non puoi enfatizzare abbastanza la versatilità di questa macchina.

Applicazioni di una pressa idraulica

Industria della lavorazione della plastica: Le presse idrauliche sono ampiamente utilizzate anche nel settore della lavorazione della plastica. Le presse idrauliche possono essere utilizzate per l'apertura e la chiusura di stampi, stampaggio a iniezione e processi di stampaggio a iniezione di prodotti in plastica. Ad esempio, le macchine per lo stampaggio a iniezione idraulica possono essere utilizzate per produrre vari prodotti in plastica, come tappi di bottiglia, giocattoli, involucri di elettrodomestici, ecc. Le presse idrauliche stampate possono essere utilizzate per produrre prodotti stampati a compressione, come spine elettriche, componenti isolanti, ecc. Inoltre, le presse idrauliche possono essere utilizzate anche per aprire e comprimere fogli di plastica, come film plastici, tubi, fogli, ecc.

Industria delle lavorazioni meccaniche: Le presse idrauliche sono ampiamente utilizzate nell'industria delle lavorazioni meccaniche e possono essere utilizzate per processi di lavorazione come stampaggio, piegatura, pressofusione e stiramento. Ad esempio, le presse idrauliche per stampaggio possono essere utilizzate per produrre parti di carrozzeria, componenti di motori e cruscotti per automobili e motocicli. La pressa idraulica per piegatura può essere utilizzata per piegare lamiere, come la produzione di recipienti a pressione, pale di ventilatori, ecc. La pressa idraulica per pressofusione può essere utilizzata per fondere parti di fusione a pressione, come blocchi motore automobilistici, componenti automobilistici, ecc. La pressa idraulica per stiramento può essere utilizzato per la lavorazione di tubi metallici, trafilatura di fili metallici e altri processi.

Le presse idrauliche svolgono un ruolo importante nel settore aerospaziale. Ad esempio, le presse idrauliche possono essere utilizzate per il servocontrollo di componenti di aeromobili come carrello di atterraggio, flap e timone. Le presse idrauliche possono essere utilizzate anche per il funzionamento e la manutenzione di motori aeronautici e sistemi di controllo di volo. Inoltre, le presse idrauliche possono essere utilizzate anche per la produzione e l'assemblaggio di veicoli spaziali, ad esempio per il servocomando e la trasmissione di potenza dei veicoli spaziali.

L'industria automobilistica: Le presse idrauliche sono ampiamente utilizzate anche nell'industria automobilistica. Ad esempio, le presse idrauliche possono essere utilizzate nei processi di stampaggio nella produzione automobilistica, come lo stampaggio di parti della carrozzeria e l'apertura e chiusura degli stampi delle portiere delle automobili. Le presse idrauliche possono essere utilizzate anche per lavori di manutenzione automobilistica, come la sostituzione di pneumatici, la manutenzione dell'impianto frenante, ecc. Le presse idrauliche svolgono anche un ruolo importante nelle linee di produzione automobilistica e possono essere utilizzate per l'assemblaggio e l'assemblaggio di automobili.

Costruzione navale e ingegneria navale: Le presse idrauliche sono ampiamente utilizzate nella lavorazione e nell'assemblaggio di componenti metallici di grandi dimensioni nella costruzione navale e nell'ingegneria navale. L’efficienza delle presse idrauliche può migliorare notevolmente l’efficienza produttiva della costruzione navale e dell’ingegneria navale, riducendo al contempo l’intensità di lavoro dei lavoratori.

I macchinari di ingegneria comprendono escavatori, caricatori, bulldozer, rulli, ecc. Il sistema idraulico delle macchine edili è ampiamente utilizzato in vari dispositivi di lavoro e sistemi di guida, come sterzo, frenatura, trasmissione, ecc. Nelle macchine edili pesanti, la proporzione di applicazione dei sistemi idraulici è maggiore e anche la pressione di esercizio è maggiore . L'affidabilità e la stabilità dei sistemi idraulici sono fondamentali per il funzionamento e la sicurezza delle macchine edili.

Vantaggi e limiti

Vantaggi dell'utilizzo di presse idrauliche

La pressa idraulica presenta evidenti vantaggi ed è diventata la scelta preferita in vari settori. La loro immensa forza non ha eguali e consente loro di completare facilmente compiti pesanti. La precisione e il controllo forniti dalle presse idrauliche sono fondamentali per attività che richiedono precisione, rendendole essenziali in settori quali la lavorazione dei metalli, automobilistico e aerospaziale.

- Precisione e controllo: le presse idrauliche eccellono anche in precisione e controllo. La capacità di regolare con precisione la pressione e il movimento della pressa garantisce che le operazioni possano essere eseguite con un livello di precisione elevato, fondamentale per la qualità e l'uniformità della produzione.

- Elevata capacità di forza: uno dei vantaggi più importanti delle presse idrauliche è che possono generare una grande quantità di forza. Questa capacità ad alta resistenza consente loro di modellare, modellare e tagliare materiali difficili o impossibili per altri tipi di macchinari.

Sfide e limiti

Sebbene le presse idrauliche presentino molti vantaggi, presentano anche dei limiti. Necessitano di una manutenzione regolare per mantenere un funzionamento efficace. Ciò include il controllo dell'olio idraulico, delle guarnizioni e delle valvole, che può essere lungo e richiedere competenze professionali.

- Requisiti di manutenzione: la manutenzione regolare è fondamentale per le presse idrauliche. Trascurare la manutenzione può portare a malfunzionamenti e riduzione dell’efficienza, influenzando la produttività complessiva e aumentando i costi dei tempi di inattività.

- Limitazioni di velocità e consumo energetico: le presse idrauliche possono essere più lente rispetto ad altri tipi di macchine, il che può rappresentare uno svantaggio in condizioni di produzione ad alta velocità. Possono anche consumare molta energia, soprattutto se non vengono mantenuti adeguatamente o utilizzati per le applicazioni più inadatte.

I componenti principali di una pressa idraulica

Per apprezzare veramente la forza di una pressa idraulica, è fondamentale comprenderne i componenti chiave. Ciascuna parte svolge un ruolo cruciale nel garantire che la stampa operi in modo sicuro ed efficace. Ecco una carrellata dei componenti essenziali che compongono una pressa idraulica:

È fondamentale comprendere i componenti chiave di una pressa idraulica per capire veramente perché è così potente. Ogni parte delle presse idrauliche svolge un ruolo cruciale garantendo un funzionamento sicuro ed efficace. Di seguito una panoramica dei componenti base che compongono una pressa idraulica:

Cilindro idraulico

I cilindri idraulici sono essenzialmente il cuore delle presse idrauliche. Qui viene pompato il fluido idraulico per generare la forza che completa il lavoro della pressa. Il cilindro è composto da pistoni che si muovono su e giù, applicando la pressione necessaria al materiale posto sulla pressa.

Pompa

La pompa è responsabile dello spostamento dell'olio idraulico al cilindro. Le pompe possono essere manuali, alimentate da aria elettrica o idraulica e svolgono un ruolo cruciale nel determinare la velocità e l'efficienza della pressa.

Valvola di sovrappressione

La valvola limitatrice di pressione garantisce che la pressione nel sistema idraulico non superi il limite di sicurezza. È un componente importante per prevenire sovraccarichi e potenziali danni alla pressa e all'operatore.

Telaio

Questo telaio della pressa idraulica supporta l'intero sistema idraulico e resiste alle forze applicate durante il processo di compressione. Richiede una struttura forte per gestire l’enorme pressione coinvolta.

Pannello di controllo

Il pannello di controllo è il cervello di una pressa idraulica. Qui puoi controllare le impostazioni, regolare la pressione e sostanzialmente programmare la pressa idraulica per eseguire i tuoi comandi. I moderni pannelli di controllo sono generalmente dotati di interfacce touch screen che possono essere programmate per automatizzare le attività.

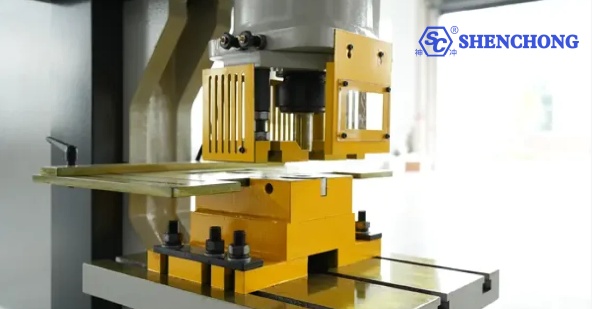

Tavoli da lavoro

Ultimo ma non meno importante, abbiamo un tavolo da lavoro. È qui che è avvenuta l'azione pressante. Il banco da lavoro è specificamente progettato per gestire vari materiali e dimensioni. A seconda della natura del progetto, potresti aver bisogno di un banco da lavoro con caratteristiche speciali come il controllo della temperatura o la funzione di regolazione dell'altezza.

Tipi di pressa idraulica

Una delle prime cose che noterai quando ti immergi nel mondo delle presse idrauliche è l'enorme varietà disponibile. Che tu sia un produttore esperto o un hobbista, la scelta del giusto tipo di pressa idraulica può essere fondamentale per il successo del tuo progetto. Diamo uno sguardo più da vicino ad alcuni tipi popolari.

Quando acquisti presse idrauliche, una delle prime cose che noterai è la varietà dei tipi. Che tu sia un produttore esperto o un hobbista, scegliere il giusto tipo di pressa idraulica è la chiave del successo dei tuoi progetti. Diamo uno sguardo più da vicino ad alcuni tipi di presse idrauliche popolari.

Pressa idraulica con telaio a C

La pressa idraulica C Frame prende il nome dal telaio a forma di C, che consente un accesso più facile all'area dello stampo. Queste presse sono spesso utilizzate in applicazioni che richiedono maggiore precisione e solitamente sono azionate elettricamente. Sono eccellenti per l'assemblaggio, il raddrizzamento e altri compiti specializzati.

Principio di funzionamento di base della pressa idraulica con telaio a C

La pressa idraulica CNC di tipo C è un'attrezzatura meccanica che utilizza la trasmissione idraulica e il controllo della tecnologia CNC. Attraverso il controllo del programma computerizzato, il movimento delle presse idrauliche può essere controllato con precisione, migliorando così l'efficienza produttiva e la qualità del prodotto nella produzione industriale.

Il flusso di lavoro della pressa idraulica CNC di tipo C

Dopo che l'operatore ha inserito i parametri di lavorazione, la pressa idraulica eseguirà automaticamente le azioni pertinenti, tra cui compressione, taglio, formatura e restituzione del pezzo. Queste azioni sono controllate dal sistema idraulico, rendendo il processo di lavorazione più automatizzato ed efficiente.

Applicazione della pressa idraulica CNC di tipo C

Le presse idrauliche CNC di tipo C sono ampiamente utilizzate in settori quali la lavorazione dei metalli, la lavorazione della plastica e la lavorazione della gomma. Ad esempio, nella lavorazione dei metalli, può essere utilizzato per processi quali stampaggio, piegatura e stiramento. Nella lavorazione della plastica può essere utilizzato per operazioni quali lo stampaggio a iniezione e lo stampaggio per estrusione.

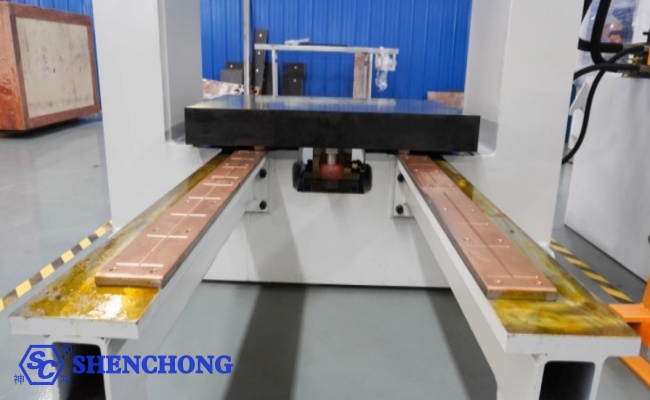

Pressa idraulica con telaio ad H

Una pressa idraulica di tipo H, nota anche come pressa idraulica con telaio ad H, è una pressa idraulica comunemente utilizzata in varie applicazioni industriali. Prende il nome dalla sua esclusiva struttura del telaio a forma di H. La macchina è costituita da un telaio verticale e da una traversa orizzontale posizionata tra i lati verticali del telaio, formando la forma della lettera “H”.

Principio di funzionamento della pressa idraulica con telaio ad H

La pressa idraulica con telaio ad H è una pressa idraulica che funziona secondo il principio della legge di Pascal, secondo la quale quando viene applicata pressione al fluido nel contenitore, la pressione verrà trasmessa uniformemente in tutte le direzioni. Quella che segue è una ripartizione del principio di funzionamento della pressa idraulica con telaio ad H:

- Struttura: la pressa idraulica con telaio ad H è composta da un robusto telaio ad H, che fornisce stabilità e supporto per il funzionamento della pressa. Il telaio è tipicamente costituito da due colonne verticali collegate da travi orizzontali superiori, che formano una forma ad “H”.

- Sistema idraulico: il sistema idraulico della pressa comprende una pompa idraulica, olio idraulico, cilindro idraulico e valvola di controllo. La pompa idraulica è responsabile della generazione della pressione idraulica spingendo l'olio idraulico nel cilindro.

- Cilindri idraulici: i cilindri idraulici si trovano su entrambi i lati della pressa idraulica e sono collegati alla colonna. Sono composti da cilindri, pistoni e bielle. Il pistone divide il cilindro in due camere: la camera di pressione (o di potenza) e la camera di ritorno dell'olio.

- Ciclo di lavoro: Il ciclo di lavoro della pressa idraulica con telaio ad H comprende solitamente le seguenti fasi:

- Caricamento: posizionare il pezzo o i materiali tra le piastre o gli stampi collegati allo stelo del pistone del cilindro idraulico.

- Attivazione: l'operatore avvia l'operazione della pressa azionando le valvole di controllo, che dirigono il flusso del fluido idraulico. Le valvole di controllo consentono al fluido idraulico di entrare nella camera di potenza dei cilindri.

- Applicazione della pressione: quando il fluido idraulico entra nella camera di potenza, esercita una pressione sul pistone che, a sua volta, applica forza al pezzo. La pressione idraulica viene trasmessa equamente in tutte le direzioni, consentendo una pressatura uniforme e controllata.

- Pressatura: i cilindri idraulici continuano ad esercitare forza sul pezzo fino al raggiungimento della pressione o deformazione desiderata. La pressione può essere regolata regolando il flusso del fluido idraulico o modificando la dimensione dei cilindri.

- Rilascio: una volta completata l'operazione di pressatura, l'operatore rilascia la pressione deviando il fluido idraulico dalla camera di alimentazione alla camera di ritorno.

5. Scarico: rimuovere quindi il pezzo da pressare dalla piastra di pressione o dallo stampo e preparare la pressa idraulica per il ciclo successivo.

Le presse idrauliche con telaio a forma di H sono ampiamente utilizzate in vari settori, come formatura, piegatura, raddrizzatura, stampaggio, punzonatura e altre attività che richiedono elevata resistenza e precisione. La sua struttura robusta e la potenza idraulica consentono operazioni di stampaggio efficienti e controllabili.

Caratteristiche e componenti di una pressa idraulica con telaio ad H

- Telaio: il telaio della macchina fornisce stabilità e supporto. Solitamente è realizzato in acciaio resistente e progettato per resistere a forze ad alta pressione.

- Sistema idraulico: il sistema idraulico alimenta la pressa e genera la forza necessaria per le applicazioni di pressatura. Comprende una pompa idraulica, cilindri, valvole e tubi flessibili. Il fluido idraulico viene utilizzato per trasmettere la pressione dalla pompa ai cilindri.

- Cilindro: il cilindro idraulico è responsabile della generazione della forza di pressione. È costituito da un pistone all'interno di un cilindro che si muove sotto pressione idraulica. La forza applicata dal cilindro determina la capacità di pressatura della macchina.

- Pistone o piastra: Il pistone o piastra è il componente mobile della pressa che entra in contatto con il pezzo in lavorazione. È collegato al cilindro idraulico e si muove verticalmente per applicare forza o eseguire operazioni di pressatura.

- Sistema di controllo: le presse idrauliche con telaio ad H sono dotate di un sistema di controllo che consente agli operatori di controllare le funzioni della macchina. In genere include pulsanti, interruttori o un'interfaccia touchscreen per azionare la pressa, controllare la pressione e regolare altri parametri.

Le presse idrauliche con telaio ad H sono ampiamente utilizzate per varie applicazioni come operazioni di formatura dei metalli, forgiatura, stampaggio, piegatura, raddrizzatura, punzonatura e assemblaggio. Il design del telaio ad H offre stabilità e rigidità, rendendolo adatto alla movimentazione di pezzi pesanti e all'applicazione di forze elevate. Queste presse sono disponibili in diverse dimensioni e configurazioni per soddisfare specifiche esigenze industriali.

Pressa idraulica a quattro colonne

Il principio di funzionamento di una pressa idraulica a quattro colonne è una pompa dell'olio che fornisce olio idraulico a una serie di valvole a maschio integrate. L'olio idraulico viene distribuito alle camere superiore e inferiore del cilindro attraverso ciascuna valvola di ritegno e valvola di sicurezza ed è mosso da olio ad alta pressione. Una pressa idraulica è un dispositivo che utilizza un liquido per trasmettere la pressione. Quando un liquido trasferisce pressione in un contenitore chiuso, segue la legge di Pascal.

Principio di funzionamento della pressa idraulica a quattro colonne

Il sistema di trasmissione idraulica di una pressa idraulica a quattro colonne è costituito da un meccanismo di potenza, un meccanismo di controllo, un attuatore, un meccanismo ausiliario e un mezzo di lavoro. Il meccanismo di alimentazione utilizza solitamente una pompa dell'olio come meccanismo di alimentazione, che di solito è una pompa dell'olio integrata. Per soddisfare i requisiti di velocità dell'attuatore, è possibile selezionare una o più pompe dell'olio. Pompa a ingranaggi a bassa pressione, pressione dell'olio inferiore a 2,5 MP, pompa a pale a media pressione, pressione dell'olio inferiore a 6,3 MP, pompa a pistone ad alta pressione, pressione dell'olio inferiore a 32,0 MP. Lavorazione e formatura a pressione di vari materiali plastici, come estrusione, piegatura, stiramento di lastre di acciaio inossidabile e stampaggio a freddo di parti metalliche. Può essere utilizzato anche per pressare prodotti in polvere, mole, resina PF e prodotti in resina calda.

Caratteristiche della pressa idraulica a quattro colonne

La pressa idraulica a quattro colonne ha un meccanismo di alimentazione e un impianto elettrico indipendenti e adotta il controllo centralizzato dei pulsanti, che può realizzare tre modalità di lavoro di regolazione, manuale e semiautomatica. La pressione di esercizio della macchina, la velocità di pressatura, la corsa e l'intervallo di discesa rapida a vuoto e decelerazione possono essere regolati in base alle esigenze del processo e possono completare il processo di espulsione. Possono esserci tre processi di espulsione, come il processo di espulsione e il processo di allungamento. Il processo è a pressione costante. Sono disponibili due azioni di processo per la pressione costante. Il processo di stampaggio a pressione costante prevede un ritardo di espulsione e un ritorno automatico dopo la pressatura.

Composizione della pressa idraulica a quattro colonne

La pressa idraulica a quattro colonne è composta da due parti: il motore principale e il meccanismo di controllo. I componenti principali di una pressa idraulica includono cilindri idraulici, travi, colonne e dispositivi di riempimento di liquidi. Il meccanismo di alimentazione è costituito da serbatoio del carburante, pompa ad alta pressione, sistema di controllo, motore, valvola di pressione, valvola dello sterzo, ecc.

Controllo della pressa idraulica a quattro colonne

La pressa idraulica a quattro colonne ha un meccanismo di alimentazione e un impianto elettrico indipendenti e adotta il controllo centralizzato dei pulsanti, che può realizzare tre modalità operative di regolazione, manuale e semiautomatica.

Pressa idraulica vs. pressa meccanica

Confronto di potenza

La potenza che ciascuna pressa può produrre è un fattore chiave quando le persone confrontano le presse idrauliche e meccaniche. Le presse idrauliche sono note per la loro elevata capacità di forza, in grado di applicare migliaia di tonnellate di pressione. Questo perché la sua potenza deriva dalla pressione dell'olio idraulico, che viene facilmente amplificata. D'altro canto, le presse meccaniche generano forza attraverso dispositivi meccanici come ingranaggi e leve, che in genere hanno capacità di forza fisse a seconda del loro design.

Idoneità all'applicazione

L'idoneità delle presse idrauliche e meccaniche dipende in gran parte dalle applicazioni specifiche. Le presse idrauliche eccellono in attività che richiedono un elevato livello di forza e precisione, come la formatura dei metalli, la formatura e la lavorazione di materiali compositi. Forniscono flessibilità in termini di forza di controllo e possono essere regolati in base a diversi materiali e spessori. Nel frattempo, negli ambienti di produzione ad alta velocità, le presse meccaniche sono solitamente preferite perché è necessaria una forza costante durante l’intero processo produttivo. Solitamente vengono utilizzati per operazioni come lo stampaggio e la forgiatura, dove velocità e ripetibilità sono fondamentali.

Controllo della forza e della velocità

In una pressa idraulica è possibile controllare facilmente la forza e la velocità e offrire una maggiore flessibilità per attività complesse tramite un pannello di controllo. Nelle presse meccaniche è difficile modificare la velocità e la forza impostate. Per questo motivo, la pressa meccanica è meno adattabile ma più semplice per le attività ripetitive.

Caratteristiche di sicurezza

Considerando la volatilità dei fluidi pressurizzati, la maggior parte delle presse idrauliche dispone di funzionalità di sicurezza integrate. Mentre le presse meccaniche in genere richiedono meccanismi esterni aggiuntivi per garantire un funzionamento sicuro.

Comprendere la potenza della pressa idraulica

È fondamentale sfruttare appieno il potenziale delle presse idrauliche, soprattutto nei settori in cui precisione e potenza sono cruciali. Perché questa comprensione è così importante? Ok, non si tratta solo di sapere quanto sono potenti le presse idrauliche; si tratta di capire come utilizzare in modo efficace e sicuro questo potere.

Prima di tutto, la sicurezza è una priorità assoluta. Anche l’immensa potenza delle presse idrauliche, in grado di esercitare migliaia di libbre di pressione, comporta rischi significativi. La conoscenza delle capacità di potenza di una stampante aiuta a stabilire procedure operative sicure e a selezionare la macchina giusta per il lavoro. Ciò non solo garantisce la sicurezza degli operatori ma allunga anche la vita della macchina stessa.

Inoltre, nel campo della produzione e dell’ingegneria, la precisione è un punto di svolta. Comprendere le specifiche di potenza di una pressa idraulica consente di selezionare la pressa giusta per il proprio compito specifico. Che si tratti di piegare il metallo, pressare cuscinetti o stampare plastica, la giusta quantità di forza è fondamentale. Troppo poco e il lavoro non verrà portato a termine; troppo e rischi di danneggiare il materiale o la macchina.

Dal punto di vista economico, l’efficienza è la chiave della lavorazione della lamiera. Comprendere appieno e utilizzare correttamente le presse idrauliche può migliorare notevolmente la produttività. Ottimizzando l’utilizzo dell’elettricità, le aziende possono risparmiare sui costi energetici, ridurre l’usura meccanica e aumentare la produzione, il tutto contribuendo a raggiungere profitti più sani.

Definizione di tonnellaggio della pressa idraulica

La potenza della pressa idraulica si riferisce alla quantità di forza esercitata dal pistone della pressa sul pezzo in lavorazione. Determina la capacità della pressa di deformare o modellare il materiale in lavorazione. Il tonnellaggio è un parametro critico che influenza direttamente il successo e l’efficienza delle operazioni di produzione. La guida definitiva alla pressa idraulica ti insegna come calcolare il tonnellaggio della pressa idraulica.

Nelle presse idrauliche, il tonnellaggio viene generalmente misurato in tonnellate (da cui il termine “tonnellaggio”), dove una tonnellata equivale a 2.000 libbre di forza. Tuttavia, è importante notare che il tonnellaggio non equivale necessariamente al peso del materiale da pressare; piuttosto, indica la forza richiesta per ottenere la deformazione o compressione desiderata.

I fattori influiscono sul calcolo del tonnellaggio della pressa idraulica

Ci sono diversi fattori che influenzano la potenza delle presse idrauliche. Questi fattori includono l'efficienza del sistema idraulico, la qualità del fluido idraulico e le condizioni dei componenti della macchina a pressione come guarnizioni e guarnizioni.

Tipo di materiale e spessore

La tipologia e lo spessore del materiale in lavorazione influiscono notevolmente sul tonnellaggio richiesto. I materiali più spessi o più duri richiedono un tonnellaggio maggiore per ottenere la deformazione o la modellatura desiderata.

Diversi materiali mostrano diversi gradi di resistenza alla deformazione. I metalli, ad esempio, richiedono in genere un tonnellaggio maggiore rispetto alla plastica o alla gomma. Inoltre, lo spessore del materiale influisce direttamente sulla quantità di forza necessaria per modellare o formare.

Design e geometria della matrice

Anche il design e la geometria dello stampo o dell'attrezzatura della pressa idraulica svolgono un ruolo cruciale. Forme complesse o modelli intricati possono richiedere un tonnellaggio maggiore per essere formati con precisione.

Forze di attrito

L'attrito tra il materiale e le superfici dello stampo introduce ulteriore resistenza, aumentando così il tonnellaggio richiesto. Un attrito maggiore richiede un tonnellaggio maggiore per superare la resistenza e ottenere una deformazione adeguata. Una lubrificazione e una manutenzione adeguate dello stampo possono aiutare a mitigare le perdite per attrito.

Risultato desiderato

La natura del processo di produzione della pressa idraulica influenzerà i requisiti di tonnellaggio. Ad esempio, le operazioni di imbutitura profonda richiedono in genere un tonnellaggio maggiore rispetto alle semplici operazioni di piegatura o punzonatura.

Premere Configurazione

Diversi tipi di presse idrauliche (ad esempio, telaio a C, telaio ad H, a quattro colonne) hanno capacità di tonnellaggio e limitazioni strutturali variabili. La configurazione della pressa idraulica deve essere adattata ai requisiti di tonnellaggio dell'applicazione.

Calcolare il tonnellaggio della pressa idraulica

La formula per calcolare il tonnellaggio in una pressa idraulica è relativamente semplice e coinvolge l'area del pezzo in lavorazione e la pressione desiderata

Tonnellaggio= (Pressione x Area)/2000

Dove:

- La stazza è la forza esercitata dalla pressa idraulica espressa in tonnellate.

- La pressione è la pressione desiderata applicata al materiale in libbre per pollice quadrato (psi).

- L'area è l'area di contatto totale tra il materiale e la superficie dello stampo in pollici quadrati.

Ad esempio, se il cilindro idraulico ha un'area di 100 pollici quadrati e la pompa idraulica genera una pressione di 2.500 libbre per pollice quadrato, la forza generata dalla pressa idraulica sarebbe:

Forza = Area x Pressione

Forza = 100 pollici quadrati x 2.500 psi

Forza = 250.000 libbre.

In questo esempio, la pressa idraulica genererebbe una forza di 250.000 libbre. Ciò dimostra l'immensa potenza di una pressa idraulica.

Scegliere il giusto tonnellaggio della pressa idraulica

È fondamentale selezionare il tonnellaggio appropriato per la propria applicazione per evitare di danneggiare la macchina o il pezzo in lavorazione. La scelta di un tonnellaggio troppo basso può comportare una deformazione incompleta o irregolare. Selezionare un tonnellaggio troppo elevato può comportare un'usura eccessiva della macchina da stampa e un aumento del consumo energetico.

Guida definitiva alla pressa idraulica - Accessori per pressa idraulica

Accessori per presse idrauliche-Set di stampi

Nel contesto degli accessori per presse idrauliche, i “set di stampi” si riferiscono ai componenti di utensili utilizzati per modellare o formare materiali. Sono spesso costituiti da due parti: la matrice superiore (nota anche come punzone) e la matrice inferiore (nota anche come blocco matrice o scarpa matrice). Questi componenti sono progettati per resistere all'alta pressione e sono generalmente realizzati in acciaio temprato.

I tipi comuni di set di matrici utilizzati negli accessori per presse idrauliche includono:

- Matrici grezze e perforatrici: utilizzate per ritagliare forme da lamiere o altri materiali.

- Stampi per formatura: utilizzati per piegare, piegare o modellare materiali in geometrie specifiche.

- Stampi per coniatura: utilizzati per creare modelli o disegni precisi e dettagliati sui materiali.

- Matrici di estrusione: utilizzate per forzare i materiali attraverso un'apertura sagomata per creare forme lunghe e continue.

- Stampi per trafilatura: utilizzati per allungare o tirare materiali per creare forme cilindriche o tubolari.

- Stampi progressivi: utilizzati per eseguire più operazioni su un singolo pezzo in modo sequenziale.

Le caratteristiche principali dei set di stampi includono una struttura robusta per resistere alle forze elevate esercitate durante il funzionamento, un allineamento preciso per garantire una sagomatura accurata dei pezzi e componenti intercambiabili per la versatilità nella produzione. I set di stampi avanzati possono incorporare funzionalità come funzionalità di cambio rapido, regolazioni automatizzate degli strumenti e sensori per il monitoraggio e l'ottimizzazione delle prestazioni.

Accessori per presse idrauliche: fluidi idraulici e sistemi di filtrazione

Fluidi idraulici

- I fluidi idraulici costituiscono la linfa vitale dei sistemi idraulici, trasmettendo potenza ed energia per azionare i vari componenti della pressa. Questi fluidi forniscono anche lubrificazione per ridurre al minimo l'attrito e l'usura all'interno del sistema idraulico.

- I tipi comuni di fluidi idraulici includono oli minerali, oli sintetici, fluidi a base di acqua e fluidi biodegradabili. La scelta del fluido idraulico dipende da fattori quali l'intervallo della temperatura di esercizio, i requisiti di pressione, considerazioni ambientali e la compatibilità con i componenti del sistema.

- I fluidi idraulici devono presentare caratteristiche specifiche, tra cui viscosità adeguata, stabilità, proprietà antiusura, resistenza alla corrosione e compatibilità con guarnizioni e tubi flessibili. Il mantenimento della corretta viscosità del fluido è fondamentale per garantire il funzionamento efficiente del sistema idraulico in un intervallo di temperature di esercizio.

Sistemi di filtrazione

- I sistemi di filtraggio sono componenti integrali delle presse idrauliche che rimuovono i contaminanti, come particelle, acqua e aria, dal fluido idraulico per mantenere la pulizia e prolungare la durata del sistema.

- I contaminanti presenti nel fluido idraulico possono causare abrasione, corrosione e usura dei componenti, con conseguente riduzione delle prestazioni, aumento dei requisiti di manutenzione e potenziale guasto del sistema.

- I sistemi di filtrazione sono generalmente costituiti da vari componenti, tra cui filtri, alloggiamenti dei filtri, valvole di bypass e manometri differenziali. I filtri possono utilizzare diversi mezzi di filtrazione, come cellulosa, fibre sintetiche o rete metallica, per catturare contaminanti di varie dimensioni.

- I sistemi di filtrazione possono impiegare diversi tipi di filtrazione, tra cui filtrazione di profondità, filtrazione di superficie e filtrazione magnetica, per rimuovere efficacemente i contaminanti dal fluido idraulico.

- Una corretta manutenzione dei sistemi di filtrazione è essenziale per garantirne l’efficacia. Ciò include l'ispezione regolare, la sostituzione degli elementi filtranti, il monitoraggio dei differenziali di pressione e il rispetto dei programmi di manutenzione consigliati.

Accessori per presse idrauliche-Manometri

I manometri sono componenti vitali degli accessori della pressa idraulica, poiché offrono informazioni essenziali sulla forza esercitata dal fluido idraulico all'interno del sistema. Fungendo da strumenti critici per il monitoraggio e il controllo delle operazioni, questi indicatori svolgono un ruolo fondamentale nel garantire che la stampante funzioni in modo sicuro ed efficace.

Questi manometri possono essere analogici o digitali e visualizzano la pressione in unità quali libbre per pollice quadrato (psi), bar o pascal.

Osservando le letture della pressione su questi manometri, gli operatori possono apportare le modifiche necessarie alle impostazioni della pressa per ottenere i risultati desiderati in termini di forza applicata, velocità di funzionamento e qualità del prodotto. Possono anche utilizzare le letture della pressione per diagnosticare eventuali problemi o anomalie nel sistema idraulico, come perdite, blocchi o malfunzionamenti, consentendo una tempestiva manutenzione e riparazione per prevenire tempi di fermo e garantire il funzionamento sicuro ed efficiente della pressa idraulica.

Accessori per presse idrauliche-Protezioni di sicurezza

Le protezioni di sicurezza sugli accessori della pressa idraulica sono componenti essenziali progettati per proteggere gli operatori e altro personale dai rischi associati al funzionamento della pressa. Queste protezioni servono a prevenire incidenti, lesioni e potenziali morti racchiudendo o coprendo parti pericolose della stampante e controllandone l'accesso.

Accessori per presse idrauliche: sistemi di riscaldamento e raffreddamento

I sistemi di riscaldamento e raffreddamento sugli accessori della pressa idraulica sono caratteristiche specializzate progettate per controllare la temperatura del fluido idraulico e di altri componenti della pressa. Questi sistemi sono essenziali per ottimizzare i processi produttivi, migliorare la qualità del prodotto e aumentare l’efficienza.

Sistemi di riscaldamento

- Le presse idrauliche possono incorporare sistemi di riscaldamento per preriscaldare il fluido idraulico prima del funzionamento, soprattutto in ambienti freddi o per applicazioni specifiche che richiedono un controllo preciso della temperatura. Il preriscaldamento del fluido idraulico può aumentarne la viscosità, garantendo un funzionamento più fluido e riducendo l'usura dei componenti.

- Per riscaldare il fluido idraulico vengono comunemente utilizzati riscaldatori elettrici o scambiatori di calore. Questi riscaldatori possono essere integrati nel sistema idraulico, direttamente all'interno del serbatoio o in linea con il circuito di circolazione del fluido.

- I sistemi di riscaldamento possono essere controllati utilizzando sensori di temperatura e meccanismi di feedback per mantenere la temperatura del fluido desiderata entro intervalli operativi ottimali.

Sistemi di raffreddamento

- I sistemi di raffreddamento sono essenziali per dissipare il calore generato durante il funzionamento della pressa idraulica, prevenendo il surriscaldamento del fluido idraulico e dei componenti idraulici. Il surriscaldamento può portare a una riduzione dell'efficienza, a un peggioramento delle prestazioni e a potenziali danni alla stampante.

- I sistemi di raffreddamento in genere coinvolgono scambiatori di calore, refrigeratori o torri di raffreddamento che trasferiscono il calore dal fluido idraulico a un mezzo di raffreddamento separato (ad esempio, acqua o aria) prima di ricircolare il fluido raffreddato nel sistema idraulico.

- Sensori di temperatura e meccanismi di controllo vengono utilizzati per regolare il processo di raffreddamento, garantendo che il fluido idraulico rimanga entro limiti di temperatura sicuri durante il funzionamento.

Alcune presse idrauliche avanzate sono dotate di sistemi di controllo della temperatura integrati che combinano le funzioni di riscaldamento e raffreddamento per mantenere livelli di temperatura precisi in tutto il sistema idraulico. Questi sistemi possono utilizzare valvole di controllo termostatiche, valvole di controllo proporzionali o unità di controllo elettroniche per regolare le velocità di riscaldamento e raffreddamento in base a misurazioni e feedback della temperatura in tempo reale. Il controllo integrato della temperatura aiuta a ottimizzare le prestazioni della pressa idraulica, a prolungare la durata dei componenti e a migliorare l'efficienza complessiva del sistema.

Scegli la pressa idraulica adatta di cui hai bisogno

Quindi hai imparato a conoscere i componenti principali, la scienza e persino i diversi tipi di presse idrauliche disponibili sul mercato. Ma come decidere quale è quello perfetto per te? La chiave per prendere una decisione informata sta nel comprendere le vostre esigenze specifiche e il modo in cui si allineano con le caratteristiche delle varie presse idrauliche.

Identificazione dei tuoi requisiti

Prima ancora di iniziare a guardare le vetrine, siediti e fai un elenco delle tue esigenze. Con quali materiali lavorerai? Quali sono le dimensioni del tuo spazio di lavoro? Avete bisogno di una pressa per la produzione professionale o per progetti più piccoli?

Consulenza con un produttore di presse idrauliche

Una volta che hai un'idea chiara delle tue esigenze, il passo successivo è consultare un produttore rispettabile di presse idrauliche. Possono fornire informazioni su quale macchina sarebbe più adatta alla tua applicazione.

Esame delle specifiche

Controllare sempre le specifiche tecniche della pressa idraulica. Ciò include la capacità di forza, la lunghezza della corsa e le dimensioni. Questi dettagli ti aiuteranno a determinare se la stampante è in grado di gestire le attività previste.

Valutazione di funzionalità aggiuntive

Molte presse idrauliche sono dotate di funzionalità aggiuntive come controllori logici programmabili (PLC), funzionalità di sicurezza avanzate e piani di lavoro personalizzabili. Sebbene questi possano aumentare il costo iniziale, possono offrire vantaggi a lungo termine.

Manutenzione presse idrauliche

Le presse idrauliche sono robuste, ma non sono invincibili. Come ogni macchinario, richiedono un regime di cura e attenzione per funzionare in modo efficiente a lungo termine. Sapere come risolvere i problemi più comuni e condurre la manutenzione preventiva può farti risparmiare tempo e denaro. Entriamo nel nocciolo della questione.

Manutenzione fondamentale

- Si consiglia di utilizzare olio idraulico antiusura n. 32 e n. 46 per il lavoro, con un intervallo di temperatura dell'olio di 15-60 gradi Celsius.

- L'olio deve essere rigorosamente filtrato prima di poter essere aggiunto al serbatoio del carburante.

- L'olio funzionante deve essere sostituito una volta all'anno e la prima sostituzione non deve superare i tre mesi;

- Il cursore deve essere lubrificato regolarmente e la superficie esposta della colonna deve essere mantenuta pulita regolarmente. Prima di ogni operazione, è necessario spruzzare prima l'olio.

- Sotto una pressione nominale di 500 T, l'eccentricità massima consentita del carico concentrato è 40 mm. Un'eccentricità eccessiva può facilmente causare danni alla colonna o altri fenomeni avversi.

- Tarare e ispezionare il manometro ogni sei mesi;

- Se la macchina non viene utilizzata per un lungo periodo, le superfici di ciascuna parte devono essere pulite e rivestite con olio antiruggine.

Dopo aver utilizzato la manutenzione

La macchina utensile deve essere sottoposta a manutenzione secondaria dopo 5.000 ore di funzionamento. Composto principalmente da addetti alla manutenzione, con la partecipazione degli operatori. Oltre a eseguire la manutenzione di primo livello, le seguenti attività dovrebbero essere eseguite bene e le parti vulnerabili dovrebbero essere ispezionate. Proporre ricambi e accessori.

Innanzitutto, interrompere l'alimentazione per i lavori di manutenzione.

Un binario di guida della colonna della traversa

- Controllare e regolare il piano della traversa sospesa, del binario di guida della colonna, del manicotto di guida, del cursore e della piastra di pressione per ottenere un movimento fluido e soddisfare i requisiti del processo.

- Riparare o sostituire le parti difettose.

Lubrificazione idraulica

- Smontare, pulire e ispezionare l'elettrovalvola, rettificare la valvola e il nucleo della valvola.

- Pulire e ispezionare lo stantuffo del cilindro della pompa dell'olio, rimuovere le sbavature e sostituire il paraolio.

- Verificare il manometro.

- Riparare o sostituire le parti gravemente usurate

- Guidare e controllare che ciascun cilindro dell'olio e stantuffo funzioni correttamente senza strisciare. La valvola di supporto può arrestare con precisione la traversa mobile in qualsiasi posizione e la caduta di pressione soddisfa i requisiti del processo.

Manutenzione elettrica

- Pulire il motore, controllare i cuscinetti e aggiornare il grasso lubrificante.

- Riparare o sostituire i componenti danneggiati.

- Gli apparecchi elettrici soddisfano i requisiti degli standard di integrità delle apparecchiature.

Manutenzione di precisione della macchina

- Calibrare il livello della macchina utensile, controllare e regolare la precisione della riparazione.

- La precisione soddisfa i requisiti degli standard di integrità delle apparecchiature.

La manutenzione e la manutenzione delle presse idrauliche richiedono ancora personale dedicato, professionale e dedicato alla loro manutenzione, in modo che possano essere utilizzate per un tempo più lungo!

Precauzioni per il funzionamento in sicurezza

- Coloro che non comprendono le prestazioni strutturali o le modalità operative della macchina non devono avviare la macchina senza autorizzazione;

- Durante il funzionamento della macchina non devono essere effettuate manutenzioni e regolazioni dello stampo;

- Quando la macchina rileva gravi perdite di olio o altre anomalie (come funzionamento inaffidabile, forte rumore, vibrazioni, ecc.), è necessario arrestarla per analizzare la causa e cercare di eliminarla. Non dovrebbe essere messo in produzione con problemi:

- Non sovraccaricare né superare l'eccentricità massima per l'uso:

- È severamente vietato superare la corsa massima del cursore e l'altezza minima di chiusura dello stampo non deve essere inferiore a 600 mm.

- La messa a terra delle apparecchiature elettriche deve essere solida e affidabile:

- Alla fine di ogni giornata di lavoro: posizionare il cursore nella posizione più bassa.

Difetti comuni

Durante il funzionamento della pressa idraulica per estrusione di metalli, a volte i bulloni possono staccarsi e cadere nel cilindro idraulico, provocando gravi graffi sulla parete dello stantuffo. Una volta che si verifica il problema, i metodi tradizionali non possono assolutamente consentire la riparazione in loco e possono solo essere smontati e trasportati al produttore per il processo di saldatura di riparazione o rottamazione e sostituzione. A causa della mancanza di pezzi di ricambio per la sostituzione, è difficile controllare il tempo necessario per la riproduzione o il ritorno in fabbrica per la manutenzione. I tempi di inattività prolungati causano gravi perdite economiche all'azienda, oltre a richiedere elevati costi di lavorazione o riparazione. Per soddisfare i requisiti di produzione continua per le imprese, è necessario trovare metodi di manutenzione convenienti, veloci, semplici ed efficaci per risolvere il problema delle apparecchiature, ridurre al minimo i tempi di inattività dell'impresa e ridurre i costi di manutenzione. I materiali compositi polimerici possono essere utilizzati per la riparazione in loco

Passaggi operativi

- Utilizzare una fiamma di ossigeno-acetilene per cuocere l'area graffiata (controllare la temperatura ed evitare la ricottura superficiale) e cuocere l'olio che ha permeato la superficie metallica per anni finché non si formano più scintille.

- Trattare la superficie dell'area graffiata con una smerigliatrice angolare fino a una profondità di almeno 1 millimetro e levigare le scanalature lungo la parete esterna del cilindro, preferibilmente scanalature a coda di rondine. I graffi approfondiscono la perforazione su entrambe le estremità, modificando la situazione di stress.

- Pulire la superficie con un cotone sgrassato imbevuto di acetone o etanolo anidro.

- Applicare materiali di riparazione miscelati uniformemente sulla superficie graffiata; Il primo strato deve essere sottile, coprire uniformemente e completamente la superficie graffiata per garantire la migliore adesione tra il materiale e la superficie metallica. Quindi, applicare il materiale su tutta l'area da riparare e premere ripetutamente per garantire che il materiale sia ben riempito e raggiunga lo spessore richiesto, leggermente più alto della superficie della parete esterna del cilindro.

- Sono necessarie 24 ore affinché il materiale raggiunga pienamente le sue varie proprietà a 24 ℃. Per risparmiare tempo, la temperatura può essere aumentata mediante una lampada alogena al tungsteno. Per ogni aumento di 11 ℃ della temperatura, il tempo di indurimento verrà ridotto della metà. La temperatura di polimerizzazione ottimale è di 70 ℃.

- Dopo che il materiale si è solidificato, utilizzare una mola fine o un raschietto per riparare e livellare il materiale che sporge dalla parete esterna del cilindro e la costruzione è completata.

Conclusione

La pressa idraulica è una macchina che utilizza la pressione idrostatica per lavorare prodotti come metallo, plastica, gomma, legno, polvere, ecc. È comunemente utilizzata nei processi di pressatura e formatura, come forgiatura, stampaggio, estrusione a freddo, raddrizzatura, piegatura, flangiatura , trafilatura della lamiera, metallurgia delle polveri, stampaggio e così via. La guida definitiva alla pressa idraulica introduce tutte le conoscenze che devi sapere sulla pressa idraulica, compresa la sua applicazione, forza e limitazioni, le parti principali della pressa idraulica, i diversi tipi di pressa idraulica, il calcolo del tonnellaggio della pressa idraulica, gli accessori necessari e la manutenzione.