Sommario

Nella produzione industriale, i materiali altamente riflettenti comuni come rame e alluminio richiedono una lavorazione frequente, ma per molti produttori di apparecchiature di taglio laser a fibra, il processo di taglio di materiali altamente riflettenti è spesso impegnativo e difficile da risolvere. Molti produttori di lamiere spesso chiedono informazioni sulla capacità delle macchine per il taglio laser a fibra di tagliare materiali altamente riflettenti come alluminio e rame. Questo articolo esplorerà come le macchine per il taglio laser a fibra gestiscono questi materiali riflettenti e introdurrà alcune tecnologie avanzate e best practice.

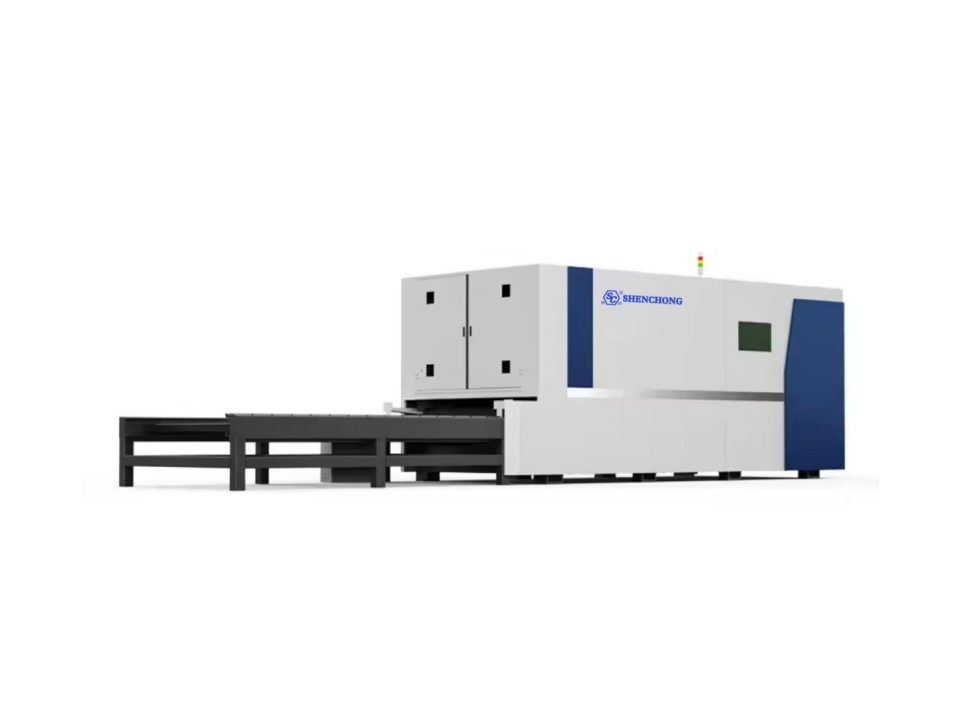

Che cosa è una macchina per il taglio laser

Una macchina per il taglio laser è un dispositivo meccanico che utilizza un raggio laser per il taglio. La macchina per il taglio laser concentra il raggio laser in un raggio ad alta densità di potenza e lo irradia sulla superficie del pezzo in lavorazione, facendo sì che il materiale raggiunga il suo punto di fusione o di ebollizione. Allo stesso tempo, viene utilizzato gas ad alta pressione per soffiare via il metallo fuso o vaporizzato, formando infine una cucitura di taglio e raggiungendo lo scopo del taglio.

Caratteristiche e applicazione

Macchine per il taglio laser hanno le seguenti caratteristiche:

- Elevata precisione: il diametro del raggio laser è molto piccolo, la precisione del taglio è elevata e l'incisione è liscia.

- Alta velocità: il taglio laser è veloce ed efficiente.

- Non limitato ai modelli: non limitato ai tradizionali modelli di taglio, può disporre e salvare automaticamente i materiali.

- Piccola zona termicamente alterata: durante il processo di taglio, la deformazione della tavola è minima e la giunzione di taglio è stretta.

- Nessuno stress meccanico: l'incisione non presenta stress meccanico e non presenta sbavature di taglio.

- Bassi costi di lavorazione: adatto per produzioni su larga scala, con bassi costi di lavorazione.

- Le macchine per il taglio laser vengono utilizzate principalmente per il taglio di materiali metallici e non metallici, e sono particolarmente adatte per lavorazioni meccaniche di precisione e ambienti di produzione ad alta richiesta.

Comprendere i materiali metallici riflettenti

Perché il taglio laser di metalli altamente riflettenti è una sfida?

I materiali metallici altamente riflettenti includono oro, argento, rame e alluminio. Questi materiali hanno un'elevata riflettività e sono comunemente utilizzati in applicazioni che richiedono un'elevata riflettività. Questi materiali hanno un'elevata riflettività e possono far sì che il raggio si rifletta sulla sorgente laser durante il taglio laser, causando potenzialmente danni all'attrezzatura. Inoltre, i materiali riflettenti possono anche influenzare l'efficienza e la qualità del taglio.

Cosa sono i materiali metallici ad alta riflettività?

La riflettività di oro, argento e rame è molto elevata, in particolare del rame, che ha una riflettività fino a 95% per laser con una lunghezza d'onda di 1064nm. Questi materiali sono comunemente usati per realizzare componenti ottici come gli specchi perché hanno la più alta riflettività degli specchi. Inoltre, dopo il trattamento di annerimento, l'acciaio può anche assorbire più di 80% di potenza laser, il che indica che il trattamento superficiale del materiale ha un impatto significativo sulla sua riflettività.

I materiali metallici altamente riflettenti hanno un'ampia gamma di applicazioni in vari campi. Ad esempio, in campi come l'illuminazione, l'imaging, l'aerospaziale e l'esercito, i materiali altamente riflettenti possono migliorare la risoluzione e la qualità dell'imaging dei sistemi ottici. I materiali altamente riflettenti possono anche ottenere effetti ottici ideali negli edifici, nell'illuminazione stradale e nei segnali stradali. Inoltre, i rivestimenti altamente riflettenti vengono applicati anche agli ugelli dei motori degli aeromobili e alle antenne satellitari per migliorare l'efficienza della radiazione termica infrarossa e migliorare le prestazioni stealth.

- Rame: il rame ha una conduttività termica e una riflettività estremamente elevate, rendendo difficile la concentrazione dell'energia laser nell'area di taglio. Il rame ha un basso tasso di assorbimento per i raggi laser, solitamente inferiore a 30%, che equivale a 70% del laser riflesso. Ciò non solo causa perdite e sprechi di energia, ma danneggia anche facilmente componenti come teste di lavorazione, lenti e generatori laser.

- Ottone: l'ottone è una lega composta principalmente da rame e zinco, ma a causa del suo contenuto di zinco, rilascia fumo tossico durante il taglio e richiede un trattamento speciale. L'ottone è un materiale metallico altamente riflettente con un tasso di assorbimento estremamente basso per i normali laser a lunghezza d'onda. Ha anche una buona conduttività termica. Il calore assorbito si diffonderà rapidamente nell'area circostante la zona di lavorazione, influenzando la qualità della lavorazione.

- Acciaio inossidabile: Sebbene l'acciaio inossidabile abbia una riflettività inferiore rispetto all'alluminio e al rame, mostra proprietà riflettenti dopo la lucidatura. La sua superficie liscia e lo strato di ossido possono rendere il taglio più difficile e causare facilmente problemi come bruciature della lamiera.

- Alluminio: a causa della sua elevata riflettività e conduttività termica, l'alluminio è difficile da lavorare durante il taglio laser. L'alluminio puro è più difficile da tagliare rispetto ai metalli a base di ferro a causa del suo basso punto di fusione e dell'elevata conduttività termica. Il rivestimento o la lega possono migliorare l'efficacia, l'efficienza e la sicurezza del taglio.

Sfide del taglio dei materiali riflettenti

Sfida 1: Riflessione del raggio

Materiali riflettenti come alluminio e acciaio inossidabile hanno un'elevata riflettività. Riflettono parte del raggio laser verso la sorgente laser, il che non solo riduce l'efficienza di taglio, ma causa anche danni al generatore laser, in particolare alla lente laser e al sistema riflettore.

Soluzione

- Scegli una macchina per il taglio laser a fibra dotata di un sistema di autoprotezione. Quando viene rilevata la riflessione del raggio laser, la sorgente laser può essere automaticamente spenta per prevenire danni all'apparecchiatura. Rispetto alle macchine per il taglio laser a CO2, le macchine per il taglio laser a fibra utilizzano fibre ottiche per trasmettere raggi laser, riducendo i complessi sistemi di riflessione e abbassando così il rischio di riflessione del raggio.

- Coprire la superficie del materiale riflettente con uno speciale rivestimento. Questi rivestimenti possono assorbire i raggi laser e ridurre i riflessi dei raggi laser.

Sfida 2: Qualità del taglio laser

A causa della loro elevata riflettività, i materiali metallici riflettenti possono in una certa misura influenzare la precisione e la qualità del taglio.

Soluzione

- Durante il processo di taglio utilizzare gas ausiliari e parametri di taglio adeguati.

- Scegli una macchina per il taglio laser a fibra ad alta precisione per migliorare la precisione e la qualità del taglio controllando con precisione la messa a fuoco e il percorso del movimento del raggio laser.

Sfida 3: Dissipazione del calore

I materiali con elevata conduttività termica, come il rame, dissipano rapidamente il calore durante il taglio laser, rendendo difficile la concentrazione dell'energia laser nell'area di taglio, con conseguente profondità di taglio insufficiente o velocità di taglio ridotta.

Soluzione

Ottimizzare i parametri di taglio laser, ad esempio aumentando la potenza del laser, riducendo la velocità di taglio, ecc., per garantire che nell'area di taglio venga concentrata una quantità sufficiente di energia laser.

Utilizzare gas ausiliari (come azoto, argon, ecc.) per il taglio. Questi gas possono non solo aiutare a soffiare via il metallo fuso, ma anche ridurre la conduzione del calore in una certa misura.

Preriscaldare il materiale prima del taglio per ridurne la conduttività termica e ridurre al minimo la perdita di calore, facilitando la concentrazione dell'energia laser nell'area di taglio e migliorando l'efficienza del taglio.

Utilizzo della tecnologia laser a impulsi corti o ultracorti per ridurre l'accumulo di calore e migliorare la qualità del taglio.

Sfida 4: Ossidazione e inquinamento superficiale

L'alluminio e altri materiali sono soggetti a ossidazione, formando composti come l'ossido di alluminio, che possono aderire alla superficie del materiale e al tagliente, compromettendo l'effetto di taglio.

Soluzione

Pretrattare il materiale prima del taglio per rimuovere ossidi e impurità superficiali e migliorare l'efficienza del taglio.

Durante il processo di taglio, vengono utilizzati gas inerti (come l'azoto) come gas protettivi per ridurre il verificarsi di reazioni di ossidazione.

Scegli parametri di taglio e metodi di processo con proprietà antiossidanti, come il taglio laser pulsato.

Tecnologia di taglio dei materiali metallici riflettenti

Gas ausiliario

- Ossigeno: quando si taglia l'acciaio e altri metalli, l'ossigeno può essere utilizzato come gas ausiliario per aumentare la velocità di taglio. L'ossigeno reagisce chimicamente con i metalli ad alta temperatura, producendo un effetto di ossidazione esotermica che accelera ulteriormente il processo di taglio del materiale.

- Azoto: l'azoto è molto utile quando si tagliano materiali facilmente ossidabili come l'alluminio. Può impedire che il materiale si ossidi durante il processo di taglio, mantenendo la scorrevolezza e la precisione del tagliente. Inoltre, l'azoto può anche ridurre l'emissione di fumo e gas nocivi durante il processo di taglio.

- Gas argon: il gas argon è adatto per tagliare materiali come l'ottone. Ha una buona inerzia e può proteggere il materiale dall'ossidazione durante il processo di taglio. Nel frattempo, il gas argon può anche ridurre la generazione di fumo e gas nocivi durante il processo di taglio, migliorando l'ambiente di lavoro.

Il gas ausiliario migliora senza dubbio l'effetto di taglio.

Grazie alla reazione chimica tra il gas ausiliario e il materiale metallico, si migliora la capacità di taglio.

Aiuta l'attrezzatura a soffiare via le scorie dalla zona di taglio per pulire la fessura.

Raffredda la zona attorno al taglio e protegge la lente di messa a fuoco.

Quando si taglia il rame con il laser, l'introduzione di un gas ausiliario reagirà con il metallo ad alte temperature per migliorare la velocità e l'efficacia del taglio. L'uso di O₂ può aiutare la combustione e migliorare l'efficienza. Per quanto riguarda le apparecchiature di taglio laser, N₂ è un gas ausiliario comune per migliorare l'effetto di taglio, ovviamente, per lamiere di rame inferiori a 1 mm, non è necessario alcun gas ausiliario per il taglio e la lavorazione. Ma quando lo spessore del rame raggiunge i 2 mm, N₂ non può più ottenere l'effetto di lavorazione previsto. In questo caso, è necessario utilizzare ossigeno per ossidare il rame per un taglio uniforme.

Soluzione antiriflesso

Rivestimento protettivo: il prerivestimento di uno strato di rivestimento antiriflesso sulla superficie di materiali altamente riflettenti può ridurre significativamente la riflettività del raggio laser, consentendo a una maggiore energia laser di essere assorbita dal materiale, migliorando così l'efficienza e l'efficacia del taglio. Questo rivestimento deve avere buone prestazioni, come resistenza alle alte temperature e resistenza alla corrosione, per garantire stabilità durante il processo di taglio laser.

Taglio del raggio: la tecnologia di taglio del raggio interrompe il percorso ottico del raggio laser prima che venga riflesso sulla sorgente laser, prevenendo efficacemente i danni al generatore laser causati dalla luce riflessa. Installando una trappola del raggio, la luce riflessa può essere catturata per garantire che l'energia laser agisca principalmente sul materiale, riducendo i danni causati dalla riflessione all'apparecchiatura.

Generatore laser ad alta potenza

Durante il processo di taglio di materiali altamente riflettenti, la tecnica di perforazione è fondamentale. Per massimizzare la densità di potenza e accelerare la velocità di fusione, il punto focale dovrebbe essere posizionato il più vicino possibile alla superficie del materiale. Ciò riduce al minimo il numero di interazioni tra il raggio e la superficie del materiale, consentendo al raggio di fondere il materiale in modo più efficace.

Il rame (Cu) e l'argento (Ag) sono materiali altamente reattivi ai laser a fibra da 1070 nm, con bassi tassi di assorbimento, molto inferiori a quelli del ferro (Fe) e dell'acciaio. Tuttavia, i loro tassi di assorbimento sono relativamente più alti per i laser a stato solido. Pertanto, scegliere il tipo giusto di laser può semplificare il taglio di materiali altamente riflettenti.

Miglioramento della potenza in uscita: l'utilizzo di un generatore laser ad alta potenza è un metodo diretto per la lavorazione di materiali altamente riflettenti. Una potenza più elevata significa una penetrazione più forte e una profondità di taglio più profonda, che può superare più efficacemente la riflettività del materiale.

Modulazione di potenza: regolando dinamicamente la potenza in uscita del laser, è possibile ottenere un controllo preciso in base alla riflettività del materiale e ai requisiti di taglio. Questa regolazione assicura che l'energia laser rimanga al suo stato ottimale durante tutto il processo di taglio, migliorando la qualità e l'efficienza del taglio.

Modulazione di impulsi

Impulso controllabile: utilizzando la tecnologia a impulsi controllabili, un raggio laser continuo può essere suddiviso in una serie di impulsi brevi e impulsi forti. Questa modalità a impulsi può ridurre l'accumulo di calore nel materiale, prevenire la deformazione o la fusione dovuta al surriscaldamento e quindi migliorare la precisione di taglio e la qualità del bordo.

Impulso corto: i laser a impulsi corti hanno una potenza di picco più elevata e una durata più breve, il che può riscaldare ed evaporare i materiali più velocemente e ottenere un taglio più preciso. Nel frattempo, gli impulsi corti possono anche ridurre la zona interessata dal calore e proteggere le strutture circostanti del materiale da eventuali danni.

Tecnologia avanzata della macchina per il taglio laser a fibra

Monitoraggio in tempo reale

- Controllo del processo: la tecnologia di monitoraggio in tempo reale può ottenere vari parametri (come temperatura, velocità, potenza, ecc.) durante il processo di taglio in tempo reale e regolarli dinamicamente in base ai requisiti di processo preimpostati per garantire la stabilità e la controllabilità del processo di taglio.

- Garanzia di qualità: monitorando l'effetto di taglio in tempo reale (ad esempio larghezza della fessura, rugosità, ecc.), è possibile rilevare e correggere tempestivamente eventuali problemi di qualità per garantire la qualità dei prodotti tagliati.

- La tecnologia di monitoraggio in tempo reale monitora l'intero processo di taglio tramite sensori e sistemi di monitoraggio integrati nelle macchine per il taglio laser a fibra, assicurando la regolazione automatica dei parametri durante il processo di taglio e assicurando una qualità stabile. Questa tecnologia può prevenire operazioni errate, mantenere la precisione di taglio e migliorare l'efficienza produttiva complessiva.

Ottica adattiva

- Messa a fuoco automatica: ottimizzando il sistema di messa a fuoco, la tecnologia dell'ottica adattiva può migliorare significativamente la precisione della messa a fuoco e la densità energetica dei raggi laser, migliorando così la qualità e l'efficienza del taglio.

- Regolazione in tempo reale: la tecnologia dell'ottica adattiva è in grado di monitorare lo stato di messa a fuoco del raggio laser in tempo reale e di apportare regolazioni in tempo reale in base ai segnali di feedback, per garantire che il raggio laser sia sempre nello stato di messa a fuoco ottimale.

Il sistema di ottica adattiva ottimizza dinamicamente la messa a fuoco del raggio laser regolando il sistema ottico in tempo reale, garantendo un migliore adattamento a materiali di diversi spessori o riflessi durante il processo di taglio. Questa regolazione può ridurre la perdita di riflessione del raggio laser, migliorare la precisione e l'efficienza del taglio.

Modellazione del fascio

La tecnologia di modellazione del raggio consente di personalizzare il profilo del raggio laser in base alle diverse esigenze di taglio, ottimizzando così la distribuzione dell'energia del raggio laser e migliorando l'efficienza e la qualità del taglio.

Migliorare l'utilizzo dell'energia: la modellazione dei raggi laser può adattarsi meglio alle caratteristiche di assorbimento dei materiali da taglio, migliorare l'utilizzo dell'energia laser e ridurre gli sprechi energetici.

La tecnologia di beam shaping consente la personalizzazione della forma dei raggi laser. Il raggio laser viene modellato da elementi ottici specifici (come beam shaper, microlenti, ecc.) per trasformarlo dalla distribuzione gaussiana originale alla forma desiderata (come cerchio, rettangolo, quadrato, ecc.). Adattarsi a diverse esigenze di taglio. Questa tecnologia può migliorare l'efficienza energetica, in particolare durante la lavorazione di materiali altamente riflettenti, con effetti significativi, contribuendo a migliorare l'efficienza e la qualità della lavorazione.

In sintesi, adottando queste tecnologie avanzate, la macchina per il taglio laser a fibra può affrontare efficacemente le sfide del taglio dei materiali riflettenti, migliorando l'efficienza, la precisione e la qualità del taglio.

Metodi di taglio alternativi

Sebbene le macchine per il taglio laser a fibra abbiano molte soluzioni per tagliare materiali riflettenti con elevata precisione, molti utenti non vogliono ancora utilizzare la macchina per il taglio laser come prima scelta per tagliare questi materiali. Utilizzando la macchina per il taglio laser a fibra per tagliare alcuni materiali altamente riflettenti, si può causare il deterioramento del materiale. In questo caso, di solito scelgono di utilizzare il metodo tradizionale di taglio delle lastre, ovvero la cesoia per lastre.

Macchinari SC ha l'automatico cesoia per piastre di alimentazione frontale appositamente progettato per tagliare grandi quantità di lastre di cobalto, lastre di nichel e lastre di rame.

Conclusione

In questo articolo, forniamo approfondimenti su come utilizzare il taglio laser per tagliare metalli riflettenti. Le macchine per il taglio laser sono particolarmente adatte per la lavorazione di metalli altamente riflettenti come ottone, alluminio e argento, con precisione ed efficienza. Il taglio laser continuerà a essere la scelta giusta per la lavorazione di metalli altamente riflettenti e porterà maggiore praticità e vantaggi alla lavorazione dei metalli nel settore manifatturiero.