Sommario

Introduzione alla qualità del taglio laser

Il taglio laser è un processo preciso ed efficiente ampiamente utilizzato in vari settori, dall'automotive all'aerospaziale, all'elettronica e alla produzione. La tecnica consente il taglio accurato di materiali come metalli, materie plastiche e ceramiche utilizzando un raggio laser altamente focalizzato. Nonostante i suoi numerosi vantaggi, la qualità dei prodotti tagliati al laser può variare a seconda di diversi fattori. Questo articolo esplora i fattori critici che influenzano la qualità del taglio laser, coprendo le proprietà dei materiali, le impostazioni della macchina, il tipo di laser e le condizioni esterne.

Metriche di qualità all'avanguardia

Per valutare la qualità del taglio laser vengono comunemente utilizzati diversi parametri:

- Larghezza del taglio: La larghezza del taglio, che deve essere stretta e uniforme.

- Scorie: Materiale fuso in eccesso che aderisce al bordo del taglio, che deve essere ridotto al minimo.

- Rugosità: La consistenza superficiale del bordo tagliato, dove sono preferibili bordi più lisci.

- Zona termicamente alterata (ZTA): L'area attorno al taglio sottoposta a stress termico, che dovrebbe essere la più piccola possibile.

- Ortogonalità del bordo: La perpendicolarità del bordo tagliato rispetto alla superficie del materiale.

Proprietà dei materiali

tipo di materiale

Il tipo di materiale tagliato gioca un ruolo significativo nel determinare la qualità del taglio laser. Materiali diversi reagiscono ai raggi laser in modo diverso a causa delle loro proprietà fisiche e chimiche. Metalli come acciaio, alluminio e rame, così come non metalli come plastica, ceramica e compositi, mostrano vari gradi di assorbimento e riflettività.

Metalli: Materiali come l'acciaio dolce sono ideali per il taglio laser perché assorbono l'energia laser in modo efficiente e fondono a una temperatura relativamente più bassa. D'altro canto, materiali altamente riflettenti come rame e alluminio richiedono laser specializzati, come i laser a fibra, per ottenere tagli puliti.

Non metalli: Materiali come legno, acrilico e plastica possono anche essere tagliati al laser, ma le loro reazioni al calore possono portare a bruciature, carbonizzazioni o fusioni, a seconda dell'energia applicata. Le caratteristiche di assorbimento e i punti di fusione di questi materiali determinano le impostazioni laser necessarie per una qualità di taglio laser ottimale.

Spessore del materiale

Lo spessore del materiale è uno dei fattori più critici nel taglio laser. I materiali più spessi richiedono livelli di energia più elevati per penetrare, il che comporta velocità di taglio più lente. Al contrario, i materiali sottili tagliano rapidamente ma possono bruciarsi o fondersi se viene applicata troppa energia.

- Materiali sottili (<1mm): Richiede bassa potenza e velocità più elevate per evitare un accumulo eccessivo di calore che può causare deformazioni o danni termici.

- Materiali spessi (>10mm): Richiedono un'elevata potenza laser e velocità più basse per garantire una penetrazione completa e bordi puliti, ma sono soggetti ad aumento di scorie (scorie solidificate) e rugosità sui bordi di taglio se non ottimizzati.

Qualità della superficie del materiale

La finitura superficiale del materiale influisce su quanto bene interagisce con il raggio laser. Superfici pulite e lisce tendono a riflettere il raggio laser in modo uniforme, con conseguente taglio uniforme. Materiali con irregolarità, come ruggine, ossidazione o rivestimenti, possono disperdere il raggio laser, causando un assorbimento di energia non uniforme e una scarsa qualità di taglio.

- Superfici pulite: Migliora l'assorbimento del raggio e consente tagli più fluidi e puliti.

- Superfici contaminate: Ossidi, oli o rivestimenti possono compromettere l'efficienza del laser, provocando bordi irregolari o una maggiore formazione di scorie.

Riflettività del materiale

Materiali riflettenti come alluminio, ottone e rame pongono sfide nel taglio laser. Riflettono una parte significativa dell'energia laser lontano dalla superficie di taglio, riducendo l'efficienza e portando a tagli di scarsa qualità. Laser speciali, come i laser a fibra con lunghezze d'onda più corte, sono più efficaci per il taglio di materiali riflettenti.

- Alta riflettività: Richiede attrezzature specializzate o trattamenti di rivestimento per migliorare l'assorbimento laser.

- Bassa riflettività: Migliora l'assorbimento di energia, ottenendo tagli più puliti e rapidi.

Parametri laser

Potenza del laser

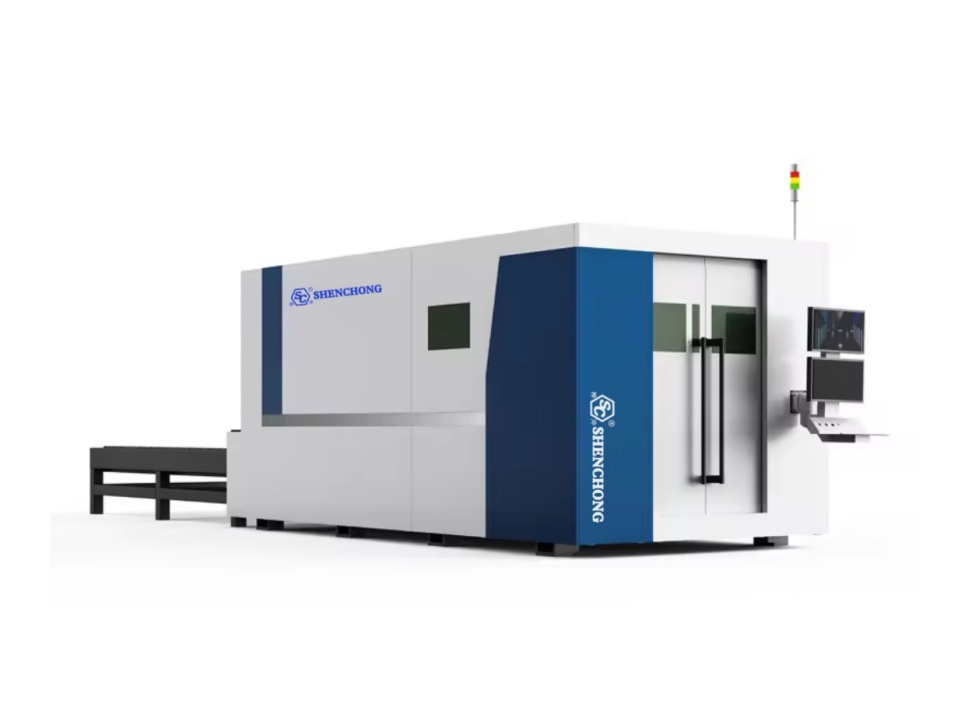

Potenza laser del macchina da taglio laser influisce direttamente sul processo di taglio, determinando quanta energia è disponibile per fondere o vaporizzare il materiale. Una potenza maggiore determina tagli più rapidi e profondi, ma una potenza eccessiva può causare zone termicamente alterate (HAZ) eccessive, che portano a carbonizzazione, fusione o deformazione del materiale.

- Impostazioni di bassa potenza: Ideale per materiali sottili o delicati in cui la precisione è fondamentale e il calore eccessivo potrebbe danneggiarli.

- Impostazioni di alta potenza: Necessario per tagliare materiali più spessi o materiali che richiedono molta energia per essere tagliati in modo efficiente, come i metalli.

Posizione focale

Il punto focale del raggio laser deve essere allineato con precisione con la superficie del materiale per garantire un taglio preciso. Se il punto focale è troppo alto o troppo basso, può causare una perdita di efficienza energetica e portare a sbavature, bordi irregolari o tagli incompleti.

- Messa a fuoco ottimale: Produce un taglio stretto (larghezza di taglio) e bordi lisci.

- Messa a fuoco non allineata: Provoca irregolarità, aumento della larghezza del taglio e finitura superficiale ruvida.

Qualità del raggio (modalità)

La qualità del raggio, caratterizzata dalla modalità del laser, è un altro fattore chiave che influenza le prestazioni di taglio. La modalità del laser si riferisce alla distribuzione dell'energia laser all'interno del raggio.

- Laser monomodali: Produce fasci concentrati e di alta qualità che garantiscono tagli più puliti e una maggiore precisione, soprattutto su materiali sottili.

- Laser multimodali: Hanno una distribuzione dell'energia più diffusa, che può essere vantaggiosa per il taglio di materiali più spessi, ma può produrre bordi più ruvidi.

Velocità di taglio

La velocità di taglio è direttamente correlata alla potenza del laser e al tipo di materiale. Una velocità più lenta dà al laser più tempo per penetrare il materiale, ma può anche aumentare il rischio di accumulo di calore, portando a un taglio più ampio e a una potenziale deformazione.

- Velocità ottimale: Equilibra tra sufficientemente veloce da evitare un accumulo eccessivo di calore ma sufficientemente lento da garantire un taglio netto.

- Troppo veloce: Potrebbe causare tagli incompleti, bordi frastagliati e aumento delle scorie.

- Troppo lento: Può causare un apporto di calore eccessivo, causando fusione, deformazione o bruciatura.

Parametri del gas di assistenza

Per soffiare via il materiale fuso e migliorare il processo di taglio, si utilizza solitamente un gas di supporto, come ossigeno, azoto o aria compressa.

Tipo di gas

Il tipo di gas di assistenza utilizzato può influenzare notevolmente la qualità del taglio:

- Ossigeno (O₂): Aumenta l'energia del processo di taglio agendo come catalizzatore nell'ossidazione dei metalli, il che determina velocità di taglio più elevate e un bordo più ruvido e ossidato.

- Azoto (N₂): Gas inerte che previene l'ossidazione, portando a tagli più puliti con una minima decolorazione, specialmente in acciaio inossidabile e alluminio. Produce anche bordi più lisci rispetto all'ossigeno.

- Aria compressa: Un'alternativa conveniente che può essere utilizzata per tagliare materiali più sottili, ma che può comportare una qualità di taglio inferiore rispetto all'azoto o all'ossigeno.

Pressione del gas

Anche la pressione del gas di assistenza influenza la qualità del taglio. Una pressione del gas più elevata può rimuovere il materiale fuso in modo più efficiente e impedire l'accumulo di scorie, ma una pressione eccessiva può causare turbolenza, con conseguenti bordi ruvidi o un'eccessiva fuoriuscita di materiale.

- Alta pressione: Necessario per materiali spessi per soffiare via il materiale fuso ed evitare la formazione di scorie.

- Bassa pressione: Più adatto per materiali sottili in cui una forza eccessiva potrebbe distorcere il taglio.

Condizioni esterne

Stabilità e calibrazione della macchina

La corretta calibrazione e stabilità della macchina per il taglio laser a fibra sono essenziali per mantenere una qualità di taglio laser costante. Fattori come l'allineamento laser, la pulizia dello specchio e le condizioni della testa di taglio possono tutti influenzare il risultato. Una manutenzione regolare è fondamentale per garantire che la macchina funzioni al massimo dell'efficienza.

- Macchina ben calibrata: Permette di ottenere tagli uniformi e di alta qualità con una necessità minima di post-elaborazione.

- Macchina mal tenuta: Ciò provoca disallineamento del raggio, bordi di taglio irregolari e prestazioni incoerenti.

Progettazione del letto di taglio

Il design del letto di taglio influisce sulla dissipazione del calore durante il processo di taglio. Un letto di taglio ben progettato riduce al minimo la riflessione del calore nel materiale, prevenendo l'accumulo di calore e la potenziale deformazione.

- Letto di taglio ventilato: Riduce il riflesso posteriore e garantisce una migliore qualità di taglio.

- Letto di taglio solido: Può aumentare la riflessione del calore, provocando deformazioni o danni al materiale.

Software e sistemi di controllo

Programmazione CNC

La programmazione del Controllo Numerico Computerizzato (CNC) influenza direttamente il percorso di taglio, la velocità e la precisione complessiva. Programmi CNC scarsamente ottimizzati possono dare luogo a tagli inefficienti, con conseguenti bordi di scarsa qualità, eccessivo accumulo di calore o spreco di materiale.

- Programmazione CNC precisa: Risultati in percorsi di taglio ottimizzati e tagli di alta qualità con il minimo spreco di materiale.

- Programmazione inefficiente: Può portare a una qualità di taglio non uniforme, soprattutto quando si lavora con forme complesse o materiali spessi.

Sistemi di monitoraggio in tempo reale

Le macchine per il taglio laser avanzate sono dotate di sistemi di monitoraggio in tempo reale che regolano in tempo reale parametri quali potenza del laser, messa a fuoco e pressione del gas per mantenere condizioni di taglio ottimali.

- Con sistemi di monitoraggio: La macchina può effettuare regolazioni automatiche per garantire una qualità di taglio costante, anche quando cambiano le condizioni ambientali o dei materiali.

- Senza sistemi di monitoraggio: È richiesto un intervento manuale, che potrebbe non essere altrettanto preciso o reattivo, con conseguenti potenziali problemi di qualità.

Temperatura e umidità ambiente

Condizioni ambientali come temperatura e umidità possono influenzare le prestazioni del taglio laser. Le alte temperature possono influenzare il sistema di raffreddamento del laser, mentre un'elevata umidità può interferire con il gas di assistenza o causare condensa su specchi e lenti, influenzando la qualità del raggio laser.

- Ambiente controllato: Garantisce risultati di taglio costanti e previene fluttuazioni nella qualità del taglio.

- Ambiente non controllato: Può causare surriscaldamento o condensa, riducendo l'efficienza e la precisione del processo di taglio laser.

Conclusione

Il taglio laser è un processo complesso e la qualità del taglio è influenzata da diversi fattori, tra cui le proprietà del materiale, i parametri laser, l'utilizzo del gas di assistenza, la stabilità della macchina e le condizioni esterne.