Sommario

Durante il processo di produzione e fabbricazione, possono presentarsi vari problemi di qualità di piegatura quando si piegano parti in lamiera, che possono influire sul miglioramento dell'efficienza produttiva e sulla stabilità della qualità del prodotto. Questo articolo approfondisce i comuni problemi di qualità di piegatura e taglio nella pratica di produzione, analizza le cause dei problemi e propone soluzioni per fornire esperienza e riferimento per problemi simili nella successiva pratica di produzione.

introduzione

La piegatura della lamiera è il processo di utilizzo di uno stampo universale (o stampo specializzato) dotato di un Pressa piegatrice CNC per piegare lamiere metalliche in varie forme trasversali geometriche richieste dei pezzi lavorati. La razionalità del processo di piegatura influisce direttamente sulle dimensioni di formatura finali e sull'aspetto del prodotto. Una selezione ragionevole degli stampi di piegatura è fondamentale per la formatura finale dei prodotti.

Nel processo di produzione effettivo, a causa dell'incertezza delle dimensioni del prodotto e della diversità dei tipi di prodotto, spesso incontriamo problemi come interferenze dimensionali e angoli di stampo non corrispondenti durante la piegatura di pezzi lavorati a freddo, che comportano grandi difficoltà alla produzione. A causa dell'influenza di fattori quali dimensioni del prodotto, forma, materiale, stampo, attrezzatura e strutture ausiliarie durante il processo di piegatura, possono verificarsi vari problemi di qualità, che influenzano l'efficienza della produzione e la stabilità della qualità del prodotto. Pertanto, è particolarmente importante affrontare ed evitare il verificarsi di questi problemi di qualità di piegatura. Questo articolo riassume e descrive principalmente i comuni problemi di qualità della piegatura della lamiera nella pratica di produzione, analizza le ragioni basate sull'esperienza di produzione e propone soluzioni.

Problemi comuni di qualità della piegatura

Piegatura e screpolatura

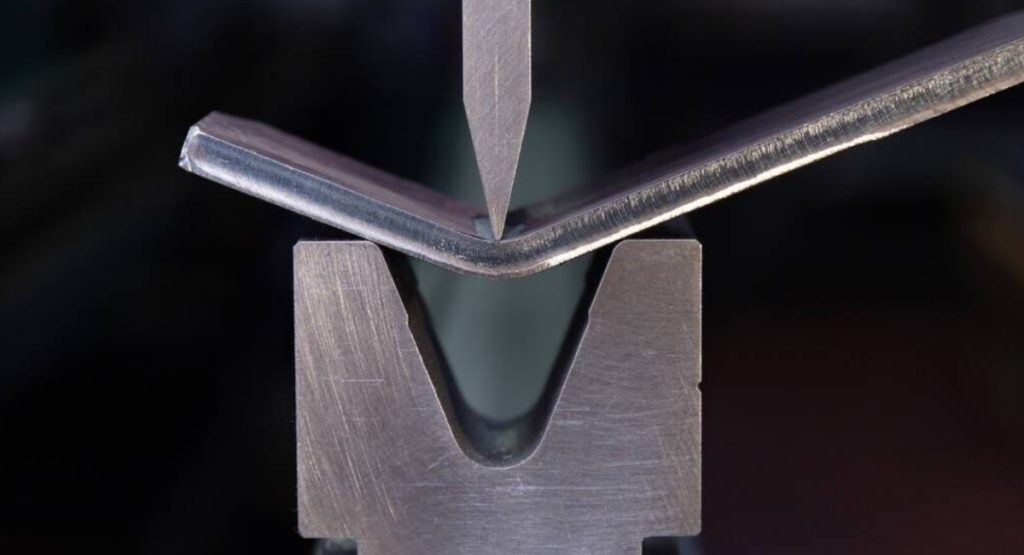

Le crepe da piegatura si riferiscono al fenomeno per cui spesso si formano delle sbavature o piccole crepe sui bordi dei materiali dopo il taglio, la tranciatura o lo stampaggio, e la concentrazione di stress si forma facilmente durante la piegatura, con conseguente formazione di crepe. La scanalatura di rinforzo a forma di U delle parti della locomotiva si crepa agli angoli dopo la piegatura, come mostrato nella Figura 1.

Figura 1 Piegatura e fessurazione

Le principali cause di piegatura e screpolatura sono:

- Sbavature sporche sui bordi delle parti.

- La direzione di piegatura è parallela alla direzione di laminazione della lamiera.

- Il raggio di curvatura della lamiera è troppo piccolo.

Durante il processo di produzione e fabbricazione, è necessario gestire i fenomeni di piegatura e fessurazione in base a circostanze specifiche. Per il problema di piegatura e fessurazione nella Figura 1, è possibile adottare il metodo di aggiunta di fori di processo o scanalature di processo per risolverlo, come mostrato nella Figura 2.

Figura 2: Aggiunta di fori di processo

Interferenza di flessione

L'interferenza di piegatura è principalmente rivolta a prodotti con piegatura secondaria o superiore, in cui il bordo di piegatura entra in collisione con lo stampo o l'attrezzatura, con conseguente incapacità di formare correttamente. L'interferenza di piegatura è principalmente influenzata dalla forma, dalle dimensioni e dallo stampo delle parti, ed è principalmente causata dalla struttura di progettazione della parte piegata stessa, dalla sequenza di piegatura selezionata e dallo stampo di piegatura selezionato. Pertanto, le soluzioni principali includono:

- realizzazione di nuovi stampi o sostituzione di stampi (ad esempio stampi per coltelli piegatori).

- Trasformazione di stampi di piegatura (ad esempio lavorazione meccanica di parti locali).

- Regolare la sequenza di piegatura (ad esempio con il metodo di deformazione inversa).

- Modificare la dimensione di piegatura delle parti. Ad esempio, la staffa di installazione per la canalina accessoria del telaio della linea 18 della metropolitana di Shanghai è realizzata in acciaio a canale a forma di U, con una larghezza media di 100 mm, un'altezza del bordo di 80 mm e un raggio di piegatura di 15 mm. Simulare la piegatura in base agli stampi esistenti nell'officina per generare interferenze di piegatura.

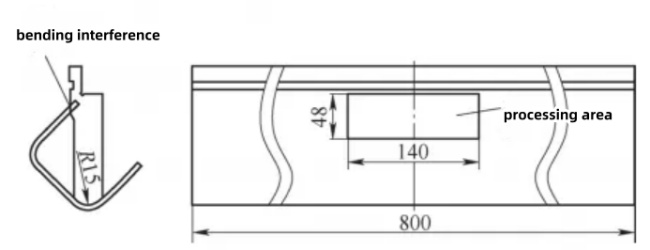

In risposta a questo fenomeno di interferenza, è stato adottato un metodo di lavorazione meccanica locale per la matrice superiore di piegatura (vedere Figura 3). Una tacca da 140 mm × 48 mm è stata tagliata lungo la linea mediana della matrice superiore a coltello dritto R15 mm esistente (L = 800 mm) (vedere Figura 4). La posizione della tacca è stata determinata combinandola con la posizione di interferenza di piegatura simulata, senza influenzare la sua funzione originale. Dopo aver modificato lo stampo di piegatura, il problema dell'interferenza di piegatura è stato risolto con successo.

Figura 3: Piegatura dopo la lavorazione dello stampo superiore

Figura 4: Interferenza di flessione, determinazione dell'area di elaborazione

Indentatura di piegatura

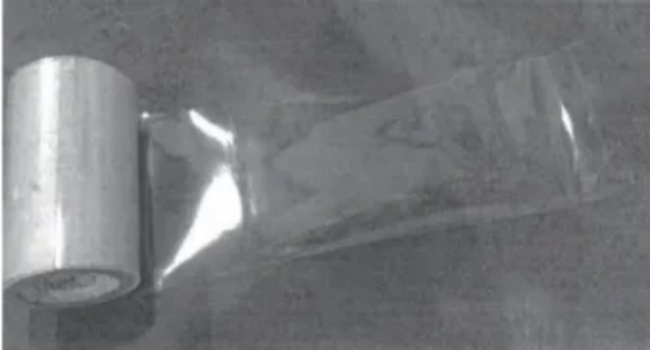

L'indentatura di piegatura è un fenomeno in cui si genera attrito durante il processo di graduale contatto della lamiera con la superficie interna della scanalatura a V dello stampo concavo, con conseguenti evidenti segni lasciati sulla superficie della lamiera. Per alcuni accessori con elevati requisiti di superficie, la piegatura tradizionale non può soddisfare i requisiti di qualità del prodotto e l'indentatura di piegatura (vedere Figura 5) non può soddisfare i requisiti del processo successivo.

Figura 5: Indentatura di piegatura

L'indentatura di piegatura è influenzata principalmente dalla durezza della lamiera e dalla struttura dello stampo inferiore. Maggiore è la durezza della lamiera, maggiore è la sua capacità di resistere alla deformazione plastica, rendendo più difficile per il materiale subire una deformazione plastica e più facile produrre l'indentatura. La probabilità di indentatura di piegatura nei materiali in lamiera comunemente utilizzati è: alluminio > acciaio al carbonio > acciaio inossidabile. Maggiore è la larghezza di apertura della matrice di piegatura, maggiore è la larghezza dell'indentatura di piegatura e minore è la profondità dell'indentatura. Maggiore è la dimensione R della spalla di apertura dello stampo inferiore, minore è la profondità dell'indentatura.

Oltre a migliorare la durezza del materiale e la struttura inferiore dello stampo, i cuscinetti in gomma anti-indentatura e gli stampi inferiori di piegatura a sfera possono anche essere utilizzati per risolvere il problema dell'indentatura di piegatura. Il cuscinetto in gomma anti-indentatura si basa principalmente sull'isolamento fisico per ridurre il verificarsi di indentatura, come mostrato nella Figura 6. La matrice di piegatura a sfera trasforma l'attrito di estrusione richiesto per gli stampi di piegatura tradizionali in attrito di rotolamento, riducendo l'attrito e minimizzando i danni al prodotto, come mostrato nella Figura 7.

Figura 6: Tampone in gomma anti-indentatura

Figura 7: stampo inferiore per piegatura a sfera

Ritorno elastico di flessione

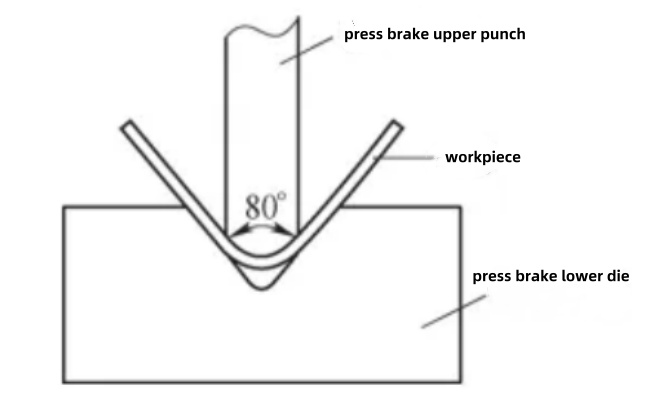

Durante il processo di piegatura, i materiali subiscono contemporaneamente sia la deformazione plastica che quella elastica. Quando il pezzo in lavorazione lascia lo stampo di piegatura, si verifica un recupero elastico, che fa sì che la forma e le dimensioni della parte piegata siano incoerenti con il carico, il che è chiamato rimbalzo di piegatura. Ritorno elastico di flessione è una delle principali cause di un angolo di piegatura insufficiente. I principali fattori che influenzano il rimbalzo sono le proprietà meccaniche della lamiera e le condizioni di deformazione di piegatura. L'entità del valore di ritorno elastico è direttamente proporzionale alla resistenza allo snervamento della lamiera e inversamente proporzionale al modulo elastico. Minore è il raggio di piegatura relativo (rapporto R/t del raggio di piegatura rispetto allo spessore della lamiera) della parte piegata, minore è il valore di ritorno elastico di piegatura. Anche la forma della parte piegata influisce sull'entità del valore di ritorno elastico di piegatura. In genere, le parti a forma di U hanno un valore di ritorno elastico inferiore rispetto alle parti a forma di V.

Il metodo principale per superare il ritorno elastico di flessione è il metodo di compensazione dell'angolo, che generalmente adotta il metodo di creare una pendenza uguale all'angolo di ritorno elastico sullo stampo di piegatura, che può bilanciare efficacemente l'impatto del ritorno elastico di flessione. Come mostrato nella Figura 8, utilizzando uno stampo di piegatura con una pendenza di 80° è possibile piegare senza problemi i pezzi con un angolo di piegatura di 90°.

Figura 8: Compensazione del ritorno elastico di flessione

A causa dei numerosi fattori che influenzano il ritorno elastico di flessione, è molto difficile calcolare con precisione il valore del ritorno elastico. Attraverso la correzione dello stampo di prova e l'accumulo di esperienza, la padronanza della legge del ritorno elastico, l'adozione di una compensazione appropriata e l'adozione di misure per superare il ritorno elastico nella struttura dello stampo e altri aspetti sono metodi efficaci per garantire la qualità del prodotto.

Materiale scorrevole di piegatura

Lo slittamento di piegatura si riferisce al fenomeno per cui il pezzo da piegare non ha un punto di appoggio completo ed efficace sulla scanalatura inferiore della matrice, con conseguente tendenza del pezzo a scivolare e impossibilità di posizionare correttamente la piegatura.

Le principali ragioni per cui i materiali scorrevoli vengono piegati sono le seguenti.

- Quando la larghezza dello stampo inferiore è troppo grande e la dimensione di piegatura è inferiore alla metà della larghezza dello stampo inferiore, si verifica uno scivolamento.

- Se la forma e le dimensioni del pezzo in lavorazione ne influenzano l'integrità e la dimensione del posizionamento del modello è troppo corta o non è presente un bordo di posizionamento efficace del modello, potrebbero verificarsi fenomeni di flessione e scorrimento.

Esistono due metodi principali per risolvere il problema della flessione e dello scorrimento dei materiali.

- Metodo 1. Scegliere una matrice di piegatura adatta, in genere scegliendo una larghezza della matrice pari a 4-6 volte lo spessore della tavola da piegare.

- Metodo 2. Utilizzando il metodo di aggiunta di modelli o bordi di processo, è possibile risolvere il problema dello slittamento del materiale causato da un posizionamento non corretto dovuto alla piegatura. In generale, la piegatura è posizionata da un bordo dritto del pezzo in lavorazione, che richiede che due facce terminali siano a contatto con il modello di piegatura per il posizionamento. Tuttavia, nel processo di produzione effettivo, ci sono situazioni in cui il bordo del modello del prodotto è troppo corto o non c'è un bordo di posizionamento efficace, con conseguente impossibilità di completare il posizionamento della piegatura. Le soluzioni sono:

- Quando lo spessore della piastra t ≤ 6 mm, aggiungere un bordo di processo per il posizionamento e la posizione dell'estensione del bordo di processo deve essere a livello con il bordo terminale dell'accessorio. Il taglio laser deve essere utilizzato nella giunzione per facilitare la molatura e l'eliminazione dopo il completamento dell'operazione di piegatura.

- Quando lo spessore della piastra t è maggiore di 6 mm, è possibile tagliare una dima per il posizionamento e lo spessore della dima può essere uguale o leggermente inferiore allo spessore del pezzo in lavorazione. Entrambi i metodi di posizionamento possono risolvere il problema della piegatura e dello scorrimento dei materiali.

Grande arco di piegatura

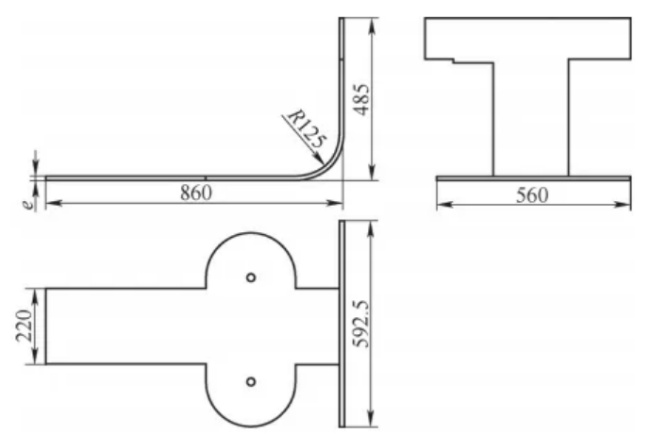

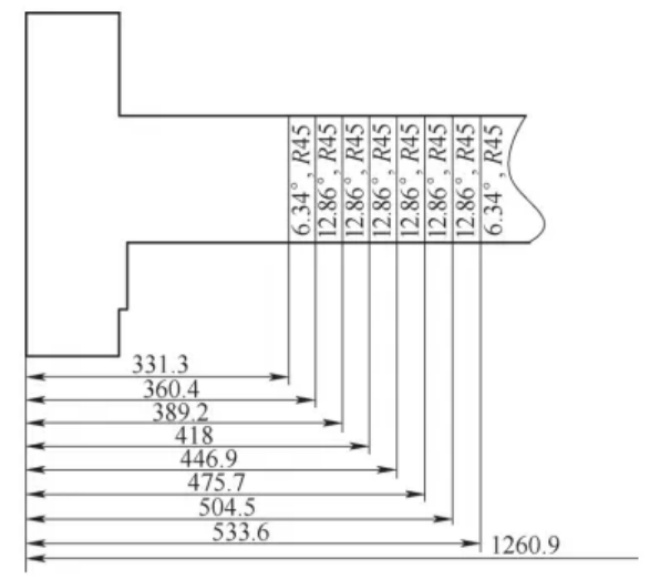

Durante il processo di produzione e fabbricazione, è comune imbattersi in situazioni in cui il raggio di curvatura del pezzo è ampio e non c'è uno stampo ad arco grande corrispondente nell'officina. In questo caso, il ciclo di produzione di stampi di formatura integrali o di stampi ad arco grande è più lungo e il costo è troppo elevato, mentre l'uso della tecnologia di formatura a piegatura multi-passaggio ad arco piccolo ha un costo inferiore e un'applicabilità più ampia. Ad esempio, nel progetto Super Bus 2.0, c'è un componente con una piastra verticale e tre piastre verticali, con un raggio di curvatura di 125 mm e un angolo di curvatura di 90 °, come mostrato nella Figura 9. A causa della mancanza di stampi di curvatura corrispondenti nell'officina, possono essere utilizzati più processi di curvatura. Innanzitutto, è stato utilizzato un software 3D per modellare il layout e la curvatura nella posizione R125mm. Dopo la modellazione, il software ha automaticamente dispiegato il diagramma della piastra piana 2D. Inserendo un raggio di curvatura di 45 mm nel software e confrontando più input di dati, è stato confermato che il segmento di arco circolare poteva essere garantito piegando con 8 tagli. Quindi, sono stati generati i dati di piegatura (angolo di piegatura, lunghezza della posizione della linea di piegatura) per ogni taglio, come mostrato nella Figura 10. Infine, è stata condotta una piegatura di prova in loco in base ai dati di piegatura, come mostrato nella Figura 11.

Figura 9: Pezzi lavorati a forma di arco

Figura 10: Diagramma di sviluppo e posizione della linea di piegatura

Figura 11: Piegatura dello stampo di prova in loco

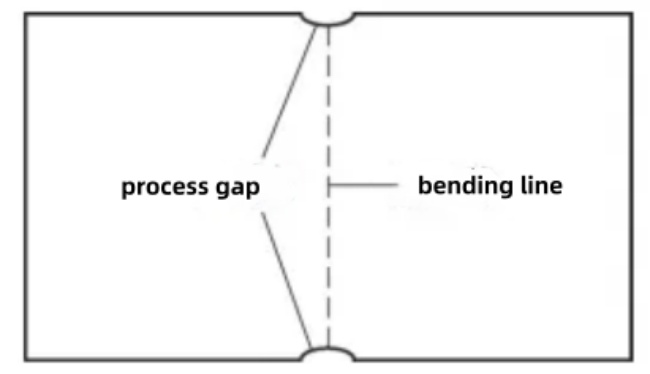

Sporgenza di piegatura

La sporgenza di piegatura si riferisce al fenomeno in cui il materiale metallico sporge su entrambi i lati dell'angolo piegato della lamiera a causa della compressione del materiale, risultando in una larghezza maggiore rispetto alle dimensioni originali. La dimensione della sporgenza di piegatura è generalmente correlata allo spessore della tavola accessoria e al raggio di curvatura. Più spessa è la tavola, più piccolo è il raggio di curvatura e più evidente è la sporgenza.

Per evitare questo problema di qualità di piegatura, è possibile aggiungere tacche di processo su entrambi i lati della linea di piegatura durante il disegno del diagramma di dispiegamento della piegatura, come mostrato nella Figura 12. Lo spazio di processo è generalmente sotto forma di un arco circolare, con un diametro di almeno 1,5 volte lo spessore del pezzo, al fine di compensare la sporgenza di piegatura e risolvere efficacemente il problema della sporgenza di piegatura. Per i pezzi che hanno già prodotto sporgenze di piegatura, la lucidatura manuale è generalmente utilizzata per la lavorazione.

Figura 12: Gap del processo

Conclusione

Va notato che i comuni problemi di qualità di piegatura e taglio sopra elencati nella pratica di produzione non hanno preso in considerazione l'impatto di fattori umani o delle attrezzature (come dimensioni di dispiegamento errate, selezione errata dei parametri di piegatura e invecchiamento delle attrezzature). Nella pratica di produzione, i parametri di processo di piegatura appropriati devono essere selezionati in base alle prestazioni delle attrezzature, alle dimensioni del prodotto e alle caratteristiche dei materiali, ed eseguiti rigorosamente secondo le specifiche operative. Non solo dobbiamo considerare in modo completo l'impatto di vari fattori come avanzamento del progetto, costi e qualità e adottare metodi appropriati per risolvere i problemi di qualità di piegatura, ma dobbiamo anche accumulare esperienza per prevedere il verificarsi e l'impatto dei problemi di piegatura nella fase di analisi del processo e adottare misure mirate per prevenirli. Questo articolo elenca diversi comuni problemi di qualità di piegatura e le loro soluzioni, sperando di fornire un riferimento e una guida per i colleghi del settore.