Introduction

Table des matières

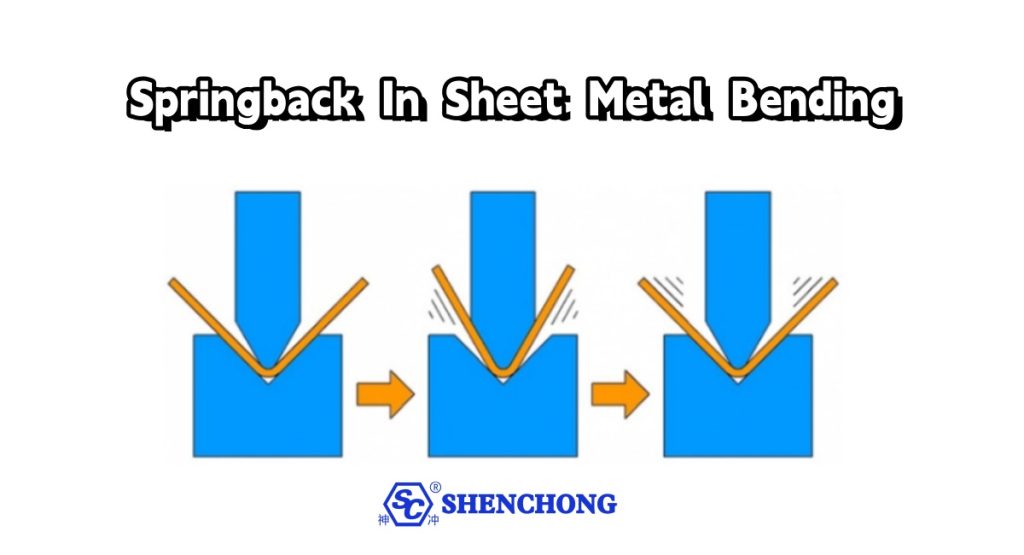

Le pliage de tôles est un processus de fabrication essentiel utilisé pour façonner des plaques métalliques selon l'angle et la forme souhaités. Il joue un rôle important dans des secteurs tels que l'automobile, l'aérospatiale, la construction et l'électronique. Mais pourquoi le pliage de tôles ne parvient-il pas souvent à conserver sa forme ? La réponse réside dans un phénomène appelé retour élastique. L'un des principaux défis rencontrés pendant le processus de pliage est le retour élastique. Cela se produit lorsque le métal revient partiellement à sa forme d'origine après le pliage, qui est influencé par des facteurs tels que les propriétés du matériau, le rayon de pliage et la force appliquée. Le retour élastique dans le pliage de tôles peut entraîner des produits finaux inexacts. Dans cet article, nous explorerons les raisons du retour élastique dans le pliage de tôles, l'impact du retour élastique sur la précision et les stratégies efficaces pour minimiser le retour élastique. La compréhension de ces concepts peut grandement améliorer la précision et la qualité des travaux de traitement des métaux.

Qu'est-ce que le retour élastique dans le pliage de tôles ?

Lorsqu'une plaque métallique ne peut pas conserver l'angle ou la courbure précis attendu après pliage, un retour élastique se produit. Lorsqu'une force est appliquée pour plier une plaque métallique, elle subit une déformation élastique et plastique. La déformation plastique est permanente, tandis que la déformation élastique est temporaire et se rétablira une fois la force externe éliminée. La récupération de cette déformation élastique entraîne le retour partiel de la tôle à sa position d'origine, ce qui entraîne un retour élastique.

Principe physique

Le principe du retour élastique repose sur les contraintes internes générées lors du pliage. Lorsque la tôle est pliée, la surface extérieure du pli est étirée (contrainte de traction), tandis que la surface intérieure est comprimée (contrainte de compression). Une fois la force de pliage supprimée, la composante élastique de ces contraintes tente de ramener le matériau à son état non déformé. Le degré de retour élastique dépend de l'équilibre entre déformation élastique et déformation plastique au sein du matériau.

Facteurs affectant le retour élastique

Plusieurs facteurs influencent la quantité de retour élastique qui se produit dans pliage de tôleLa compréhension de ces facteurs peut aider à prévoir et à contrôler le retour élastique pendant le processus de conception et de fabrication.

1. Propriétés matérielles

- Limite d'élasticité:Les métaux ayant une limite d'élasticité plus élevée sont plus susceptibles de subir un retour élastique car ils résistent à la déformation permanente et ont une plus grande tendance à revenir à leur forme d'origine. Les aciers à haute résistance et les alliages d'aluminium présentent souvent un retour élastique plus important que l'acier à faible teneur en carbone.

- Module d'élasticité:Le module d'élasticité d'un matériau, ou sa rigidité, définit sa capacité à revenir à sa forme initiale après avoir été déformé. Les métaux ayant un module d'élasticité plus élevé, comme l'acier, présentent un meilleur retour élastique que les matériaux plus mous comme l'aluminium ou le cuivre.

La taille de l'angle de retour élastique est directement proportionnelle à la limite d'élasticité αa du matériau et inversement proportionnelle au module d'élasticité (E). En d'autres termes, plus la limite d'élasticité du matériau est élevée, plus le module d'élasticité est faible et plus le retour élastique de la tôle est faible. Au contraire, plus le retour élastique est important.

Pour les pièces pliées nécessitant une précision élevée, afin de minimiser le retour élastique, il convient de choisir de l'acier à faible teneur en carbone plutôt que des matériaux tels que l'acier à haute teneur en carbone ou l'acier inoxydable.

2. Épaisseur de la feuille

Les tôles plus épaisses ont tendance à subir un retour élastique moins important que les tôles plus fines. En effet, les tôles plus épaisses subissent davantage de déformation plastique lors de la flexion, ce qui réduit l'effet de récupération élastique. Inversement, les tôles plus fines sont plus flexibles et élastiques, ce qui entraîne un retour élastique plus prononcé.

3. Rayon de courbure

Le rapport entre l'épaisseur de la tôle et le rayon de courbure a un impact significatif sur le retour élastique. Lorsque le rayon de courbure est grand par rapport à l'épaisseur de la tôle, la déformation élastique est plus importante, ce qui entraîne un retour élastique plus important. Un rayon de courbure plus petit entraîne une déformation plastique plus importante et réduit le retour élastique.

Il s'agit d'un concept important. Lorsque les propriétés du matériau le permettent, le rayon de courbure des pièces pliées en tôle doit être le plus petit possible afin d'améliorer la précision de l'usinage. Il convient de noter en particulier que les pièces avec de grands rayons de courbure posent certains défis en termes de contrôle de la précision et de la qualité de l'usinage.

4. Angle de pliage

Plus l'angle de pliage est grand, plus l'effet de retour élastique est important lors du pliage de la tôle. Par exemple, lors du pliage d'une tôle à un angle important (par exemple 90 degrés ou plus), le matériau subit plus de contraintes, ce qui augmente la probabilité de retour élastique une fois la force de pliage supprimée.

Au contraire, un angle de centre de pliage plus petit signifie une zone de déformation plus petite, ce qui entraîne une quantité cumulée de déformation élastique plus petite et donc un retour élastique total plus petit dans le pliage de la tôle.

5. Méthode de pliage

Différentes méthodes de pliage, comme le pliage en l'air et le pliage par le bas, affectent le degré de retour élastique. Dans le pliage en l'air, la tôle n'est que partiellement soutenue, ce qui conduit à une meilleure récupération élastique, tandis que dans le pliage par le bas (où la tôle est entièrement pressée dans la matrice), le métal est plus étroitement contraint, ce qui réduit le retour élastique.

6. Influence de la force de flexion F

Étant donné un certain rayon de courbure, un certain angle central et une certaine épaisseur de matériau, une force de flexion F plus grande entraînera un retour élastique plus faible, tandis qu'une force de flexion plus faible entraînera un retour élastique plus important dans le pliage de la tôle.

Calculer la soupape de retour élastique dans le pliage de tôle

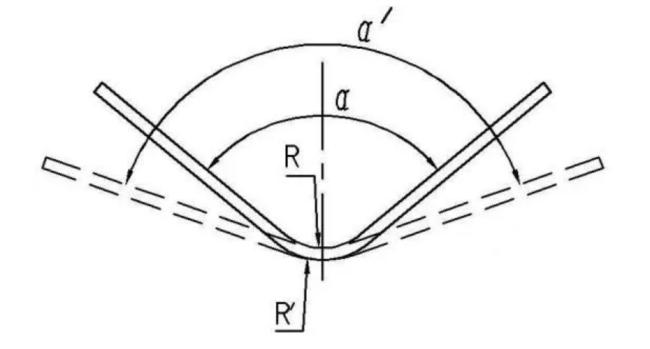

Le calcul du retour élastique dans le pliage de tôles consiste à déterminer la différence entre l'angle de pliage initial et l'angle après que le matériau ait retrouvé une partie de sa forme d'origine grâce à la récupération élastique. Voici un processus étape par étape pour estimer et calculer le retour élastique.

Paramètres clés

La quantité de retour élastique dépend de plusieurs facteurs tels que les propriétés du matériau, l'épaisseur, le rayon de courbure et la méthode de pliage.

- Module de Young (E) :Il s'agit du module d'élasticité du matériau, qui mesure sa rigidité.

- Limite d'élasticité (σ_y) :Il s’agit de la contrainte à partir de laquelle le matériau commence à se déformer plastiquement.

- Rayon de courbure initial (R_b) :Le rayon du pli formé par le poinçon avant le retour élastique.

- Épaisseur de la tôle (t) :L'épaisseur de la tôle.

- Angle de courbure final (θ) :L'angle après le retour élastique.

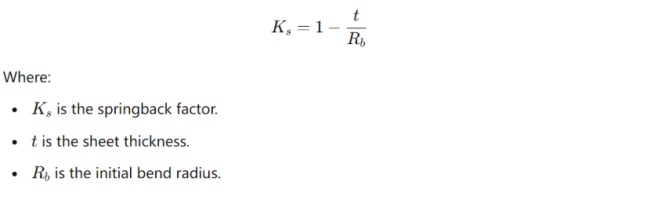

Facteur de retour élastique (Ks)

L'une des façons les plus simples de calculer le retour élastique consiste à utiliser le facteur de retour élastique. Ks, qui est le rapport entre l'angle de pliage final après retour élastique et l'angle de pliage initial avant retour élastique. Il peut être estimé à l'aide de l'équation suivante :

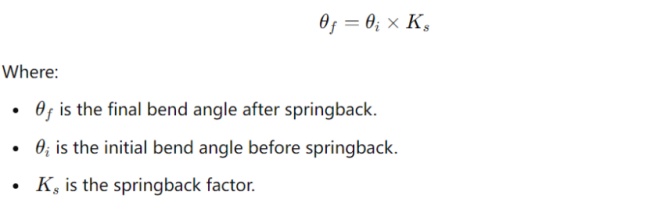

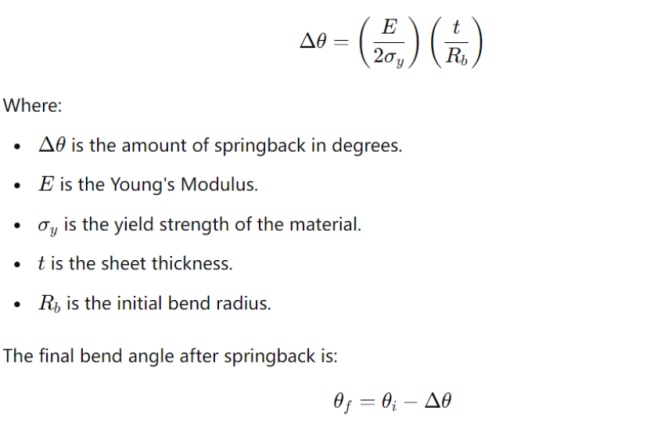

Calcul de l'angle de retour élastique

L'angle de retour élastique peut être calculé en multipliant l'angle de pliage initial par le facteur de retour élastique :

Estimation du retour élastique en fonction des propriétés du matériau

Pour une approche plus détaillée, en particulier lors de l'utilisation de matériaux à haute résistance, le retour élastique peut être calculé à l'aide de la formule suivante :

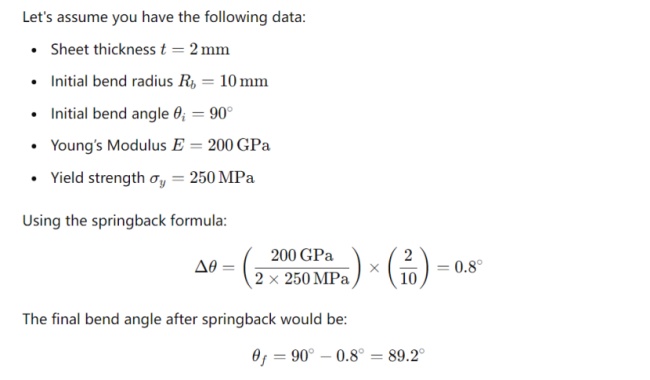

Exemple de calcul

Supposons que vous disposez des données suivantes :

Ainsi, après le retour élastique, l'angle de pliage sera d'environ 89,2∘89,2^\circ89,2∘, ce qui indique une faible quantité de récupération. Le réglage de l'angle de pliage pendant le processus compense cela.

Solutions pour atténuer le retour élastique

Bien que le retour élastique dans le pliage de tôles ne puisse pas être complètement éliminé, diverses stratégies peuvent être employées pour contrôler et minimiser ses effets pendant le processus de pliage.

Applications et importance du contrôle du retour élastique

Le contrôle du retour élastique est essentiel dans les secteurs où la précision est essentielle, comme l'automobile et l'aérospatiale. Les composants tels que les panneaux de carrosserie, les revêtements d'avion et les cadres structurels doivent respecter des tolérances strictes. Un retour élastique excessif peut entraîner des retouches coûteuses, un gaspillage de matériaux ou même une intégrité structurelle compromise.

Dans la production de masse, la réduction du retour élastique permet de maintenir une qualité constante sur de grands lots, réduisant ainsi les coûts de matériaux et améliorant l'efficacité. Un contrôle précis du retour élastique permet également aux fabricants d'utiliser des matériaux à haute résistance sans compromettre la qualité du produit.

Améliorer la conception des pièces pliées

- L'amélioration de la conception structurelle des pièces courbées peut réduire l'angle de retour élastique sans affecter leur fonctionnalité. Par exemple, la suppression des nervures de renforcement dans la zone courbe ou l'utilisation de bords formés peuvent augmenter la rigidité et la déformation plastique de la pièce courbée, réduisant ainsi le retour élastique.

- L'utilisation de matériaux avec un module d'élasticité élevé, une faible limite d'élasticité, une faible dureté et une bonne plasticité peut réduire le rebond et faciliter le contrôle du rebond tout en répondant aux exigences d'utilisation.

Améliorer les mesures de processus

1. Flexion excessive

Le pliage excessif consiste à plier la tôle légèrement au-delà de l'angle souhaité pour compenser le retour élastique. Cette technique nécessite de l'expérience et des calculs précis pour déterminer la quantité de pliage excessive appropriée pour différents matériaux et épaisseurs.

2. Réglage de la force de flexion

L'augmentation de la force de pliage ou l'application d'une opération de pliage secondaire peut contribuer à augmenter la déformation plastique du matériau. Cela réduit la récupération élastique et minimise le retour élastique. Cette technique est particulièrement efficace pour réduire le retour élastique des matériaux à haute résistance.

3. Utilisation d'un rayon de courbure plus petit

En concevant un rayon de courbure plus petit, le matériau subit davantage de déformation plastique, ce qui réduit la récupération élastique responsable du retour élastique. Il faut cependant veiller à ne pas créer un rayon trop petit, ce qui peut entraîner des fissures ou des dommages au matériau.

4. Sélection et traitement des matériaux

Le choix de matériaux ayant une limite d'élasticité plus faible ou l'utilisation de traitements thermiques pour réduire la dureté du matériau peuvent réduire le retour élastique. Par exemple, le recuit peut être utilisé pour adoucir les métaux, les rendant plus ductiles et moins sujets au retour élastique.

5. Simulation par analyse par éléments finis (FEA)

Les outils logiciels modernes, tels que l'analyse par éléments finis (FEA), permettent aux fabricants de simuler le processus de pliage et de prédire le degré de retour élastique avant de plier physiquement la tôle. Ces simulations aident les ingénieurs à ajuster les paramètres de pliage pour garantir des résultats précis, réduisant ainsi les essais et les erreurs dans la phase de production.

Réglage du jeu des moules de cintrage

La réduction de l'écart entre les moules permet de minimiser le retour élastique. Lorsque l'écart entre les surfaces courbes de la matrice est inférieur à l'épaisseur du matériau, le rebond peut être considérablement réduit, voire entraîner un léger rebond négatif. Un écart trop petit peut entraîner un amincissement du matériau, des rayures de surface sur la pièce et une réduction de la durée de vie du moule. Lorsque l'épaisseur de la plaque s'écarte négativement, l'écart excessif formé entre le poinçon et le moule peut également provoquer un rebond. La solution consiste à concevoir des moules de pliage à écart réglable.

Améliorer la conception des moules de cintrage

Sur la base de valeurs de rebond estimées ou expérimentales, nous pouvons compenser (ou déduire) dans la plage de forme et de taille des pièces de travail du moule pour que les pièces pliées répondent aux exigences de forme et de taille du dessin du produit.

1) L'angle de rebond de pliage des matériaux mous tels que le laiton mou 0215, 0235, 08, 10, 20 et H2 est inférieur à 5°. Lorsque l'écart d'épaisseur du matériau est faible, une pente (angle de compensation de rebond) peut être conçue sur le poinçon ou le moule. L'écart entre le poinçon et le moule est égal à l'épaisseur minimale du matériau, et même un écart négatif peut être utilisé pour surmonter le rebond.

2) Pour les matériaux mous tels que le laiton mou Q215, Q235, 08, 10, 20 et H62, lorsque l'épaisseur du matériau dépasse 0,8 mm et que le rayon de courbure est important, la partie de travail du poinçon peut être conçue avec des saillies locales. Cela permet de concentrer la pression de travail du poinçon sur les coins incurvés.

En augmentant la contrainte au niveau du coude, nous avons amélioré la composante de déformation plastique dans la zone de déformation, amélioré la répartition des contraintes, réduisant ainsi la déformation élastique et minimisant le rebond dans la plus grande mesure possible.

3) Pour les matériaux durs tels que Q275, 45, 50, H62, lorsque le rayon de courbure r>t, un angle de compensation de rebond peut être conçu sur le moule ou le poinçon sur la base de valeurs de rebond pré-estimées ou obtenues expérimentalement pour éliminer le rebond.

Alternativement, la partie supérieure du moule peut être conçue comme une surface en forme d'arc (pour un pliage en U), ce qui entraîne un pliage inverse local au niveau de la partie inférieure. C'est-à-dire que lorsque la pièce est retirée du moule, le rebond de la courbe inverse provoquera un rebond négatif des deux côtés, compensant le rebond positif des parois latérales.

4) Pour le pliage en Z, les deux angles de pliage du pliage en Z peuvent avoir des valeurs de rebond différentes, ce qui peut entraîner un parallélisme des surfaces supérieure et inférieure des pièces en Z. Pour éviter ce phénomène, le poinçon et le moule doivent être inclinés vers l'extérieur selon un angle de Δ φ. Pour les plaques laminées à froid d'une épaisseur inférieure à 1 mm, l'angle d'inclinaison est généralement compris entre 2° et 3°.

5) Pour les matériaux plus souples, des moules en caoutchouc peuvent être utilisés à la place des moules rigides, comme illustré à la figure 1-10. Étant donné que le caoutchouc peut transmettre la pression dans différentes directions comme un liquide dans un récipient rigide, le processus de pliage subit des changements bénéfiques par rapport à l'utilisation de moules rigides.

La planche est entièrement soutenue par le caoutchouc, avec un support plus fort au milieu que sur les côtés. Par conséquent, lorsque les deux parois droites de la planche se courbent autour des coins arrondis du poinçon, elles adhèrent complètement à la surface du poinçon et les parois droites sont moins sujettes à une flexion excessive, réduisant ainsi le rebond.

Si des élastomères de caoutchouc à haute dureté sont utilisés, l'effet est encore meilleur. En plus d'une haute précision, l'utilisation de moules en caoutchouc ne laisse pas de rayures sur la surface des pièces pliées, et la polyvalence des moules en caoutchouc et en élastomère de caoutchouc est très bonne.

Conclusion

Le retour élastique est un défi inhérent au pliage de tôles, dû à la récupération élastique du matériau après déformation plastique. Des facteurs tels que les propriétés du matériau, l'épaisseur de la tôle, le rayon de pliage et la méthode de pliage influencent tous le degré de retour élastique. Cependant, en employant des stratégies telles que le pliage excessif, l'ajustement des forces de pliage et l'utilisation d'outils de simulation, les fabricants peuvent contrôler efficacement le retour élastique et produire des pièces de haute qualité et formées avec précision. Alors que la demande de composants légers, solides et précis continue de croître dans des secteurs tels que l'automobile et l'aérospatiale, la maîtrise de la gestion du retour élastique restera un aspect essentiel de la fabrication de tôles.

Machines SC est un professionnel Presse plieuse CNC et usine de presses à poinçonner, et nous fournissons des solutions de pliage aux clients depuis plus de 25 ans. N'hésitez pas à nous contacter si vous avez besoin de cintreuses.