Actuellement, une technologie de traitement intelligente et flexible est devenue la poursuite et l’aspiration des fabricants de transformation de tôle haut de gamme. C’est pourquoi des unités de pliage robotisées ont émergé dans cet environnement de marché.

Table des matières

Analyse de la situation actuelle de la technologie de pliage de tôle

Dans l'industrie de la tôle, la plupart des entreprises utilisent actuellement des processus de pliage traditionnels. Dans le processus de production, en raison de la variété, des spécifications et du petit lot de produits, plusieurs presse plieuse hydraulique Machines et un grand nombre d'opérateurs de pliage de tôle qualifiés et expérimentés sont encore nécessaires pour terminer le pliage des pièces.

Cependant, dans les travaux pratiques, les problèmes suivants se posent :

- Premièrement, du fait que l'opérateur travaille pendant une longue période, l'endurance n'est pas soutenue, ce qui entraîne des positions hautes et basses incohérentes de la pièce placée à chaque fois.

- Deuxièmement, les opérateurs ne maintiennent pas la stabilité comme les robots, de sorte que la taille et la précision de pliage de la pièce pliée ne peuvent pas être garanties en raison de l'influence manuelle, ce qui entraîne une mauvaise qualité du produit fini.

- Troisièmement, face à des pièces de grande taille, il faut généralement 3 à 4 opérateurs pour effectuer la manipulation et l'opération, et la difficulté de recruter des travailleurs et les coûts élevés sont les difficultés auxquelles sont confrontées les entreprises.

- Quatrièmement, il n'est pas sûr pour les opérateurs de travailler en suivant le processus de pliage traditionnel. Il existe des risques importants pour la sécurité lors du levage de pièces à usiner, qui peuvent facilement conduire à des accidents de travail.

De nos jours, bien que la fabrication et la précision des presses plieuses se soient considérablement améliorées par rapport au passé, il existe encore un écart important entre les exigences actuelles et la fabrication intelligente.

En termes de production intelligente, de personnalisation personnalisée, d'extension orientée services et de collaboration en réseau, il existe toujours un besoin d'innovation et de développement conjoints dans le sous-domaine de la fabrication d'équipements en tôle et du côté de la demande. Cette innovation et cette promotion de l'application constituent une autre amélioration et libération de la productivité.

Les problèmes doivent être résolus dans l’industrie traditionnelle du pliage de la tôle

Le pliage traditionnel dans l’industrie de la tôlerie doit répondre aux problématiques suivantes :

- Le processus de pliage traditionnel est incapable d’obtenir des variétés multiples, des petits lots et une commutation rapide.

- Le pliage de haute précision des pièces dans l’industrie de la tôle présente une faible précision et une qualité instable.

- Les opérateurs de pliage de tôle sont rares et l'intensité de travail des travailleurs est élevée.

- Coûts du personnel, risques pour la sécurité, configuration des processus, gestion et exploitation.

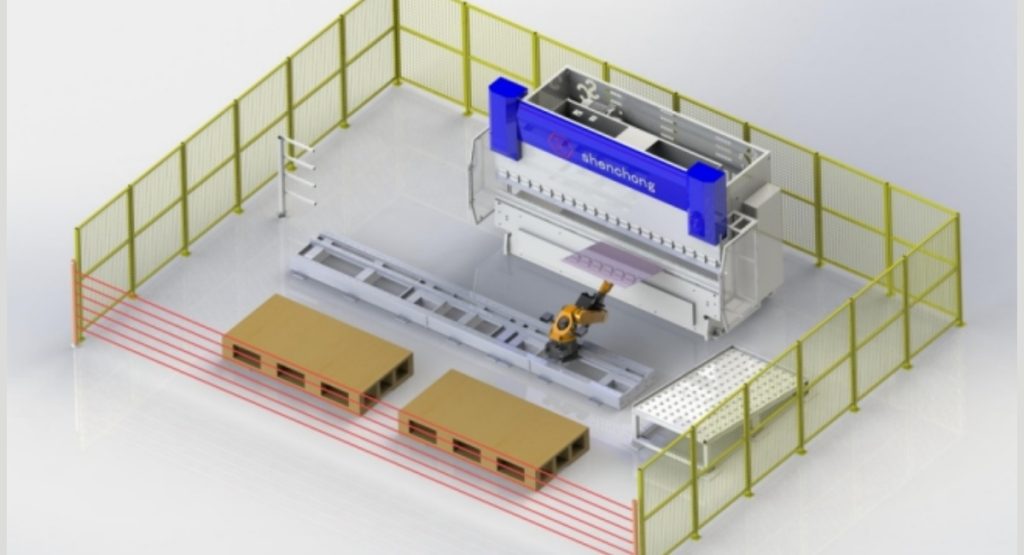

Les problèmes ci-dessus peuvent être résolus en sélectionnant des unités de pliage robotisées intelligentes, qui comprennent : CNC presse plieuse machine, robot 6 axes et rail de guidage 7 axes, station d'alimentation, dispositif de séparation de plaques magnétiques, établi de positionnement de pré-alignement, mécanisme de retournement de plaques, pince d'alimentation, empilement de produits finis, bibliothèque de moules, logiciel de programmation hors ligne, logiciel de programmation paramétrique, pliage de développement secondaire logiciels et services d'extension.

Composition des unités de pliage de robots

La presse plieuse hydraulique CNC avec des robots comme composant d'exécution principal est une combinaison d'équipements hautement automatisés, qui présente les avantages d'un rendement élevé, d'une qualité élevée et d'une flexibilité élevée.

Dans les unités de cintreuses flexibles, la sélection de combinaisons de composants appropriées peut fournir un meilleur support pour l'efficacité et la flexibilité du pliage. La précision du pliage dépend de la précision de la presse plieuse elle-même, de la précision du positionnement du robot de pliage et du contrôle collaboratif entre le robot et la machine de pliage.

La difficulté du contrôle collaboratif réside dans l'adaptation de la vitesse entre le robot et la presse plieuse, ainsi que dans la trajectoire de course du robot supportant la pièce. Un mauvais effet de suivi affectera sérieusement le résultat de formation de l’angle de pliage et la planéité de la surface du panneau, affectant ainsi la qualité du produit fini.

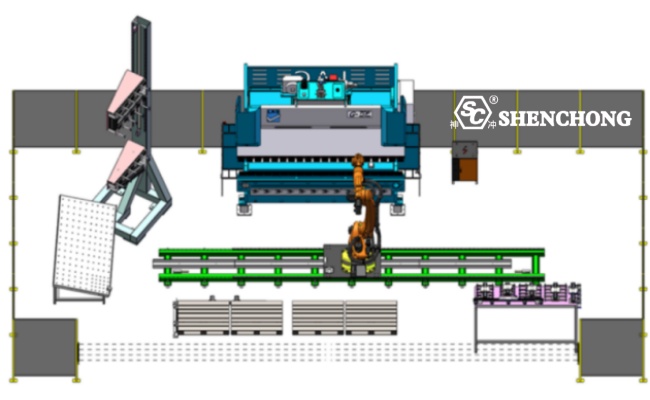

Comme le montre la figure ci-dessous, l'unité de traitement de pliage standard se compose d'un robot et d'une presse plieuse hydraulique CNC comme noyau, avec la pince, la table de chargement, la table de déchargement, la table de travail de positionnement, le cadre de retournement, le dispositif de changement de pince et divers capteurs de détection comme auxiliaires. Composants.

Principales parties d'une presse plieuse robotisée

Les poignées sont les « mains » utilisées par les robots pour remplacer le travail manuel et pour ramasser et placer les pièces. La pince d’un robot cintreur est généralement composée de plusieurs ventouses installées sur un châssis métallique.

Les plates-formes de chargement et de déchargement utilisent généralement des palettes empilées, et il existe également des unités qui utilisent des bandes transporteuses ou des rouleaux pour transporter les matières premières et les produits finis. Les panneaux à base d’huile ont tendance à adhérer, ce qui peut entraîner le ramassage de plusieurs panneaux à la fois. Divers dispositifs de fendage (tels que des dispositifs de fendage magnétique) et capteurs de détection peuvent être installés à côté de la table d'alimentation pour garantir que les planches saisies sont des feuilles simples.

L'établi de positionnement est une plateforme inclinée avec un bord de blocage, avec des billes légèrement surélevées réparties sur la surface de la table. Le robot transfère la plaque d'acier vers la table de positionnement et la plaque glisse librement jusqu'au bord sous l'effet de la gravité. En raison de la position et du bord fixes de la table de positionnement, lorsque le robot saisit à nouveau la planche, la position de la planche et de la pince est fixée de manière relativement précise, fournissant une référence pour l'étape de pliage suivante.

Le flip frame est un cadre fixe pour un dispositif de préhension. Lorsque le robot doit prendre la pièce à usiner d'une position différente, il peut placer la pièce sur le cadre rabattable pour la fixer, puis le robot peut à nouveau saisir la pièce dans la nouvelle position. Dans certaines occasions spéciales, le moule de la machine à cintrer peut également être utilisé pour serrer la pièce et modifier la position de préhension.

Flux de travail de l'unité de traitement de pliage robotique

Le travail de l'unité de traitement de pliage est principalement divisé en six processus : chargement, prélèvement, centrage, retournement, pliage et empilement.

- Chargement : placez manuellement la pile entière de plaques à traiter sur la plate-forme de chargement et installez un commutateur de détection de plaques sur la plate-forme de chargement pour empêcher le robot de saisir le plateau une fois que toutes les plaques sont traitées.

- Cueillette : Le robot se dirige vers la position de la table d'alimentation et détecte la hauteur de la planche grâce au capteur à ultrasons installé sur la pince. Sur la base des données de détection, il se dirige automatiquement vers la position appropriée pour saisir la planche. Après avoir saisi le panneau, l'épaisseur du panneau est mesurée à l'aide d'un appareil de mesure d'épaisseur pour éviter les défauts de traitement causés par la saisie simultanée de plusieurs feuilles de panneau. Après avoir réussi la mesure d'épaisseur, il est prêt pour l'alignement.

- Centrage : le robot se dirige vers la position de la table de positionnement, place la tôle sur la table de positionnement pour un positionnement précis et, une fois le positionnement terminé, saisit à nouveau la tôle et se prépare au pliage.

- Retournement : déterminez s'il convient d'utiliser un cadre inversé en fonction des exigences du processus. Si nécessaire, faites passer le robot en position du cadre basculant, placez la tôle sur le cadre basculant, relâchez la tôle et évitez-la. Une fois le retournement terminé, saisissez la tôle.

- Pliage : le robot se dirige vers la position de la cintreuse, aplatit la tôle sur le moule inférieur de la cintreuse et la localise avec précision grâce au capteur de doigt arrière de la cintreuse. Une fois le positionnement terminé, le robot envoie un signal de pliage à la presse plieuse CNC et coopère avec la machine à cintrer pour terminer l'action de pliage afin de déterminer s'il doit être plié à nouveau et décider s'il faut continuer le pliage. Le pliage est un maillon clé, et la difficulté technique du pliage réside dans l'action coordonnée entre le robot et la cintreuse, c'est-à-dire le suivi du pliage. Lorsque le robot serre ou soutient le pliage de la tôle, la tôle se déforme et le robot doit suivre la tôle dans un mouvement d'arc circulaire selon un algorithme de trajectoire spécifique, et toujours maintenir une position relativement fixe avec la tôle. .

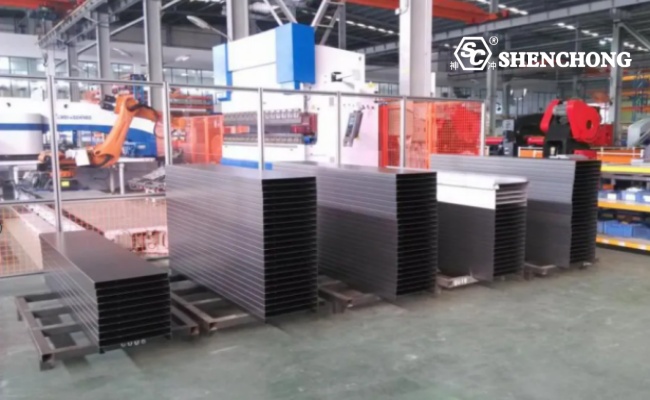

- Empilage : lorsque le robot se dirige vers la position de la table de déchargement, diverses actions de processus d'empilage se produisent en raison des différences dans la formation des pièces, telles que l'empilement matriciel conventionnel, l'empilement croisé à une et deux couches et l'empilage à verrouillage avant et arrière.

Caractéristiques techniques des unités de pliage robotisées

Design et développement

La recherche et le développement de la conception de pliage de robots se concentrent sur les besoins personnalisés et la personnalisation des utilisateurs, les besoins et les objectifs des clients étant la priorité absolue. Les fabricants de robots de pliage doivent remplir les conditions suivantes avant de spécifier une solution de robot de pliage :

- Mener des échanges techniques détaillés avec les clients dans le développement de chaque solution technique

- Effectuer une analyse de simulation informatique sur les dessins de traitement des pièces fournis par le client

- Effectuer des tests d'échantillons sur site sur des pièces client typiques

- Classez et analysez les pièces des clients et les données de processus.

Après avoir confirmé l'achèvement des travaux procéduraux ci-dessus, le plan technique sera formulé. Une fois le plan technique et les dessins de plan approuvés par le client, une conception complète sera réalisée.

L'unité de pliage robotique SC adopte une conception 3D avancée en termes de matériaux, de structure, de capteurs, de compensation en temps réel, de suivi, de mesure d'angle laser, de changement automatique de moule, de changement automatique de pince, de logiciel et de contrôle, de programmation paramétrique, de programmation hors ligne, de gestion de production. logiciels et technologies de contrôle de bus, qui adoptent et utilisent tous des logiciels et du matériel de marque internationale de première classe. En termes de conception du corps de la machine à cintrer, les logiciels et méthodes de conception les plus avancés au monde ont été utilisés pour l'analyse mécanique des structures. Avec des années d'expérience en conception et de compréhension des caractéristiques structurelles du châssis de la cintreuse, une analyse par éléments finis a été réalisée sur chaque point de force pour réaliser une analyse mécanique de l'épaulement latéral, de la traverse supérieure, de la traverse inférieure et de la traverse inférieure de la cintreuse, entièrement assurer la rationalité, la fiabilité et la stabilité de la conception de la machine-outil.

La conception de l'unité de pliage robotisée vise à réaliser des concepts de produits intelligents utilisant les dernières technologies (logiciels, matériels) pour l'échange de données en temps réel, la compensation et le suivi du pliage pendant le processus de production. Les principaux problèmes résolus et les résultats obtenus sont :

(1) Résolution des difficultés de processus de production de tôles personnalisées et résolution du problème de production à commutation rapide de plusieurs produits, de petits lots (5 à 10 pièces) et de pièces multi-variétés dans l'industrie des ascenseurs.

(2) Résolution des problèmes de qualité de produit instable, de faible précision des pièces et de mauvaise cohérence du produit.

(3) Résolution des problèmes de faible efficacité de production, de configuration de production et d'itinéraire de processus déraisonnables.

(4) Résolution des problèmes de recrutement difficile, de coûts de main-d'œuvre élevés et d'intensité de travail élevée dans le pliage manuel.

(5) Amélioration de la précision et de l'automatisation du pliage, amélioration des capacités de fabrication intelligente de l'entreprise et amélioration de l'effet visuel des visites des clients.

Technologie de suivi du pliage

Pendant le processus de pliage, les unités de pliage robotisées SC peuvent suivre et ajuster automatiquement des pièces de différentes tailles et épaisseurs de tôle en fonction de la vitesse de fonctionnement du curseur de la machine de freinage de pliage. Cette technologie est mise en œuvre par le progiciel d'application de pliage robot spécialisé SC SHENCHONG.

Technologie de mesure d'angle laser

Le système de mesure d'angle AMS utilise un système de mesure d'angle laser en ligne en boucle fermée. Pendant le processus de pliage automatique du robot, le programme d'application automatique d'AMS et le système de mesure d'angle automatique avec dispositif de mesure d'angle laser intégré fonctionnent ensemble avec le système SHENCHONG pour garantir la précision de l'angle de pliage. Ses principales caractéristiques sont :

(1) Détection de l'angle de flexion de la pièce après rebond grâce au laser en ligne.

(2) Le système de détection de force calcule automatiquement la quantité de rebond en flexion.

(3) La profondeur de la pièce peut être automatiquement ajustée en fonction de la largeur du moule inférieur.

(4) Grâce à un système de mesure en ligne d'angle laser en boucle fermée, le rendement en flexion est assuré d'atteindre plus de 99,5%.

Changement automatique de pince de robot (ATC) et changement d'outillage de presse plieuse

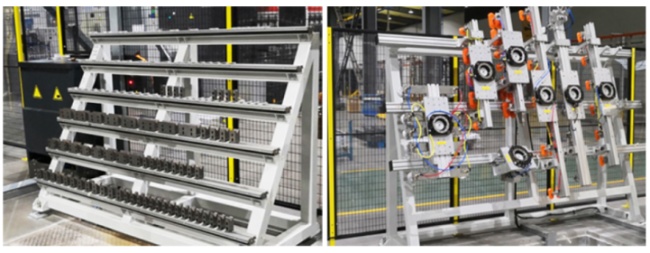

Pince robot automatique (ATC) et outillage de presse plieuse le changement est une méthode de fonctionnement entièrement intelligente et automatisée dans le domaine de la tôlerie, qui comprend un logiciel de changement automatique de moules, des robots et des bibliothèques de moules. Lorsqu'il est équipé d'un système de changement automatique de moule, le centre de pliage de précision peut plier automatiquement et de manière aléatoire de petits lots de produits différents. En utilisant la fonction de remplacement automatique du moule, le moule dans la cintreuse ne constitue plus un facteur limitant et peut être traité par du personnel sans personnel tout au long du processus. La pince du dispositif mécanique automatique du robot peut remplacer le moule très rapidement et plier le prochain lot de composants à tout moment.

Logiciel de changement d'outillage de presse plieuse automatique

Les principales caractéristiques du logiciel de changement automatique de moule sont :

(1) Grâce à l'interface graphique de la pièce jointe, les utilisateurs peuvent immédiatement voir l'état actuel de l'ensemble du système. Sur le côté droit de l'interface, il y a un graphique représentant l'état des moules, qui partitionne les positions actuelles de ces moules.

(2) L'interface entière comprend la zone de poinçonnage supérieure de pliage, la zone de matrice inférieure de pliage et la bibliothèque de moules. L'affichage du moule suit la taille du moule lui-même et la position du poste de travail serré.

(3) Distinguer les moules supérieur et inférieur avec des couleurs différentes. Dans le coin supérieur gauche de l'interface se trouve une description détaillée du moule installé sur la cintreuse. Deux parties : l'une consiste à expliquer le moule supérieur et l'autre à expliquer le moule inférieur, décrivant le moule serré à travers des codes d'identification et des positions existantes.

Technologie de pliage séquentiel CNC

La technologie de pliage séquentiel CNC est un système de contrôle de pliage de haute précision adapté à l'usinage de pièces ayant des exigences en matière de tolérances de forme et de position. L'appareil se compose d'un ensemble de deux ensembles de systèmes d'exploitation de dispositif de poussée avant CNC avec pistes. Le déplacement est transmis et renvoyé par des capteurs, et l'ensemble de l'opération est contrôlé par le système CNC. L'axe de contrôle est composé de X3\X4 et Z3\Z4. En configurant un dispositif de poussée avant CNC à déplacement et une butée arrière pour le pliage, même si la taille de la pièce atteint ± 1 mm, il peut facilement garantir que les dimensions clés se situent dans des erreurs contrôlables, améliorant ainsi la précision et l'efficacité de la pièce.

Logiciel et contrôle

Dans les unités de pliage robotisées, nous avons appliqué un logiciel de programmation paramétrique, un logiciel de programmation hors ligne et un logiciel de gestion de production. Dans le même temps, nous avons développé le suivi du pliage secondaire, le changement automatique de moule, le changement automatique de pinces, l'empilage flexible, la compensation en temps réel, la recherche de bord de plaque, la technologie de retournement flexible et la technologie de contrôle de bus. Il peut grandement répondre aux besoins techniques et logiciels de divers clients en matière de pliage de tôle.

Problèmes et solutions de pliage robotique

Quand on utilise presse plieuse robotisée pour le pliage de tôles, nous pouvons rencontrer quelques petits problèmes que nous ne savons pas résoudre ou éviter. Ci-dessous, SC SHENCHONG a compilé cinq problèmes auxquels les robots sont sujets et a fourni les solutions correspondantes.

Après avoir aplati le bord long, il y a un soulèvement.

Analyse des causes : en raison du bord plus long qui doit être aplati, il n'est pas fermement pressé pendant l'aplatissement, ce qui entraîne l'aplatissement puis la déformation de l'extrémité. Cette situation est étroitement liée à la position aplatie, il est donc important de faire attention à la position aplatie lors de l'aplatissement.

- Avant de plier, pliez d'abord le coin, puis aplatissez-le.

- Aplatissement étape par étape : appuyez d'abord sur l'extrémité pour plier le bord aplati vers le bas. Aplatissez la base.

Lors du changement de l'outillage de la presse plieuse, les dimensions d'usinage changeront.

Analyse des causes : En raison de la force de compression vers l'avant exercée sur la pièce pendant le processus d'usinage, la pièce avance, ce qui entraîne une augmentation de la petite dimension d'angle de coupe L à l'avant.

Solution:

- Broyez les zones ombrées de l’image. Habituellement, nous nous rattrapons autant qu'il y a une différence.

- Broyez toutes les pièces à positionnement automatique du moule facile et utilisez une jauge fixe pour le positionnement.

La taille totale du matériau de coupe (en référence au dépliage) est trop petite ou trop grande, ce qui ne correspond pas à la surface circulaire.

Analyse des causes :

- Erreur de déploiement technique.

- La taille de coupe est incorrecte.

Solution:

En fonction de la direction de déviation, du montant total de la déviation vers le haut et du nombre d'outils de pliage, calculez l'allocation pour chaque pli. Si la tolérance d'allocation calculée se situe dans la plage de tolérance, la pièce est acceptable.

Si la taille est trop grande, de petites rainures en V peuvent être utilisées pour le traitement.

Si la taille est trop petite, une grande rainure en V peut être utilisée pour le traitement.

Une fois que le robot de pliage a dessiné des trous et engagé la mortaise et le tenon, il se dilate ou se fissure, ou la mortaise et le tenon ne s'ajustent pas étroitement, ce qui entraîne une déformation.

Analyse des causes :

- La raison pour laquelle la mortaise n'est pas serrée est due à une expansion insuffisante du trou.

- La déformation est causée par un mauvais alignement des trous ou par une méthode d’assemblage à tenon et mortaise incorrecte.

Solution:

- Choisissez un poinçon avec un grand angle R et faites attention aux bavures autour du trou lorsque vous tirez et retournez.

- Augmentez la pression sur le trou de la salade, approfondissez-le et utilisez plutôt un grand perforateur à angle R.

- Modifiez la méthode de jointure à mortaise et les raisons du désalignement des trous.

Conclusion

Avec l'amélioration globale de l'industrie mécanique, l'industrie de la fabrication de tôles aura un nouveau niveau d'exigences en matière d'équipement de production. En fin de compte, les appareils qui peuvent aider les utilisateurs à résoudre leurs problèmes seront favorisés par les utilisateurs. L'unité de pliage robotisée SC dispose d'une méthode de production adaptée aux clients, de la meilleure combinaison de matériel et de logiciels, et convient aux clients proposant plusieurs variétés, de petits lots, une commutation rapide et aucun besoin de production d'essai de première pièce.