Présentation des presses à poinçonner

Table des matières

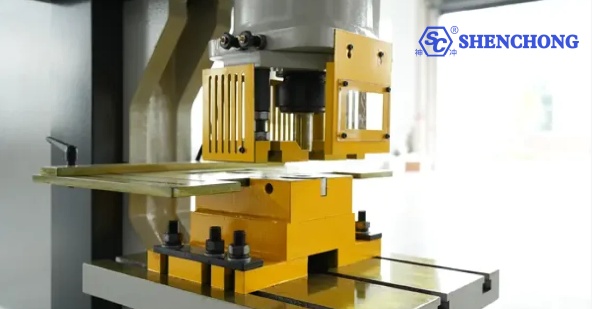

Les presses à poinçonner sont des outils multifonctionnels utilisés pour le traitement et la fabrication des métaux, qui façonnent ou découpent les matériaux en appliquant une force à travers des poinçons et des moules, le plus souvent des plaques métalliques. Les poinçonneuses sont actionnées par des mécanismes mécaniques, hydrauliques ou servo-moteurs pour enfoncer le poinçon dans le matériau, former des trous, gaufrer ou façonner le matériau dans la forme requise.

Machines à poinçonner Les poinçonneuses sont indispensables dans de nombreuses industries en raison de leur capacité à produire rapidement et efficacement des pièces de haute précision. Les poinçonneuses jouent un rôle crucial dans les processus de fabrication modernes, des composants automobiles et aérospatiaux aux biens de consommation courante. La capacité des poinçonneuses à gérer une production à grande échelle avec une qualité constante en fait l'épine dorsale de la production de masse.

Cet article a pour objectif d'explorer en détail l'histoire, les types, les principes de fonctionnement, les applications, les avantages et les inconvénients, les considérations de sécurité, les progrès technologiques et l'impact économique des poinçonneuses. Que vous soyez un opérateur de machine-outil professionnel expérimenté ou un acheteur sur le point d'acheter un équipement, ce guide complet vous fournira des informations détaillées sur les poinçonneuses.

Histoire des presses à poinçonner

Développement précoce de la technologie des presses à poinçonner

Le concept de poinçonnage des matériaux remonte à l'Antiquité, lorsque les humains ont commencé à utiliser des outils tranchants pour percer des trous dans divers matériaux à des fins pratiques telles que la fabrication de vêtements, de résidences ou d'outils. Les premières civilisations utilisaient des méthodes d'estampage de base pour percer des trous dans le cuir, le bois et le métal. Ces méthodes manuelles ont jeté les bases du développement de techniques d'estampage plus complexes.

Evolution des presses à poinçonner

L'évolution des presses à poinçonner remonte à l'émergence de l'ingénierie mécanique et de la révolution industrielle aux XVIIIe et XIXe siècles. L'invention des machines à vapeur, puis des moteurs électriques, a permis le développement de machines à poinçonner mécaniques, capables d'appliquer une force plus importante et plus précise que les méthodes manuelles. La première presse à poinçonner mécanique était une simple machine manuelle qui nécessitait beaucoup de main-d'œuvre. Cependant, avec les progrès de la technologie, ces machines sont devenues plus automatisées et capables de gérer des tâches de plus en plus complexes.

Étapes clés du développement des presses à poinçonner

- 1795 : La machine à vapeur de James Watt a conduit au développement de la première presse à poinçonner mécanique.

- Dans les années 1890, l’introduction des systèmes hydrauliques a conduit à l’invention des presses hydrauliques.

- Dans les années 1950, l'essor de la commande numérique (CN) et plus tard de la commande numérique par ordinateur (CNC) a complètement changé la technologie des presses poinçonneuses, permettant d'obtenir une précision et une automatisation supérieures.

- Dans les années 1980, des presses poinçonneuses à servomoteur ont été introduites, offrant un contrôle et une efficacité énergétique améliorés.

- Au 21e siècle, la technologie intelligente, l’Internet des objets et l’intelligence artificielle sont intégrés aux presses poinçonneuses pour optimiser davantage l’efficacité et la précision.

Processus de fonctionnement des presses à poinçonner

Le processus de fonctionnement d'une poinçonneuse comporte plusieurs étapes, chacune étant cruciale pour le bon fonctionnement de la machine.

Étapes de fonctionnement de base de la presse à poinçonner

- Positionnement du matériau : placez le matériau (généralement une plaque métallique) sur le lit de la presse et alignez-le avec l'ensemble du moule.

- Estampage : Le poinçon se déplace vers le bas, enfonçant le poinçon dans le matériau et dans le moule. Cette opération coupe les matériaux pour créer des trous ou former des formes spécifiques.

- Éjection du matériau : Après l'opération d'emboutissage, la pièce emboutie (bloc) est éjectée du moule et le matériau est repositionné pour l'emboutissage suivant.

- Retour de la porte : La porte revient à sa position de départ pour préparer le cycle suivant.

Dans la production de masse, ce cycle sera répété en continu et la machine alimentera et alignera automatiquement le matériau entre chaque poinçon.

Explication détaillée du processus de poinçonnage

Cisaillement : Le poinçon coupe le matériau en appliquant une force de cisaillement. Le matériau est d'abord comprimé, puis fracturé et enfin séparé lorsque le poinçon passe à travers.

Espace : l'espace entre le poinçon et le moule est essentiel pour obtenir une découpe nette. Un espace trop petit peut entraîner une usure excessive du poinçon et du moule, tandis qu'un espace trop grand peut entraîner une mauvaise qualité des bords et des bavures.

Démoulage : Une fois que le poinçon a traversé le matériau, il doit être retiré. L'action de démoulage consiste à séparer le poinçon du matériau, généralement à l'aide d'une plaque de démoulage ou d'un dispositif à ressort.

Fonction des presses, moules et poinçons

Le moule et le poinçon constituent le cœur de la presse. Le poinçon fixé au poinçon est un outil utilisé pour la découpe ou le formage proprement dit. Le moule fixé sur la presse fournit la surface sur laquelle le poinçon peut travailler. Ils déterminent collectivement la forme, la taille et la qualité du produit fini.

Conception du moule : La conception du moule détermine la forme et la taille des trous ou des éléments perforés. Les moules peuvent être simples (monoposte) ou complexes (multipostes, comme les matrices progressives).

Matériau du poinçon : Les poinçons sont généralement fabriqués en acier à outils trempé ou en alliage dur pour résister aux forces élevées et à l'usure impliquées dans le processus de poinçonnage.

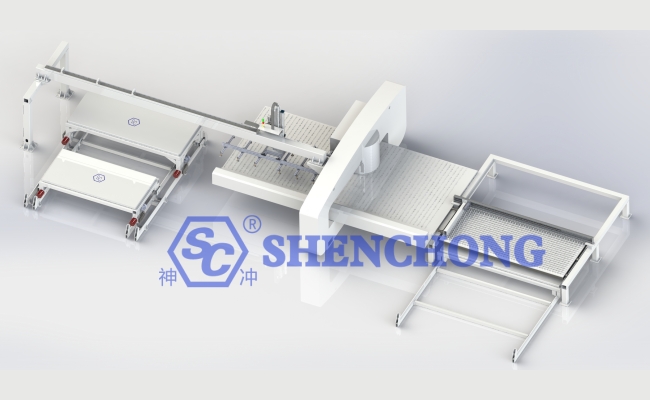

Système de manutention et d'alimentation des matériaux

Une manutention efficace des matériaux est essentielle pour les opérations de poinçonnage à grande échelle. Les poinçonneuses modernes sont équipées de systèmes d'alimentation automatique qui peuvent déplacer les matériaux vers la position de chaque poinçon.

Alimentateur à rouleaux : généralement utilisé pour l'alimentation de plaques métalliques, l'alimentateur à rouleaux fait avancer automatiquement le matériau entre chaque cycle de poinçonnage.

Alimentateurs à pinces : ces systèmes utilisent des pinces mécaniques pour tirer les matériaux en place, généralement pour les matériaux plus épais ou plus durs.

Empilage et tri automatiques : après le poinçonnage, les pièces finies sont généralement automatiquement empilées ou triées pour un traitement ou un emballage ultérieur.

Mécanisme de transfert d'énergie

L'efficacité d'une poinçonneuse dépend de la mesure dans laquelle elle transfère l'énergie de la source d'alimentation au poinçon. Dans une presse mécanique, l'énergie est stockée dans le volant d'inertie et libérée lors d'une course puissante. Les presses hydrauliques utilisent la puissance du fluide pour appliquer une force de manière stable, tandis que les presses à servocommande utilisent un contrôle moteur précis pour modifier la force et la vitesse selon les besoins.

Avantages et limites des presses

Les presses présentent plusieurs avantages qui les rendent cruciales dans la fabrication de tôles.

- Efficace et rapide : les presses peuvent produire rapidement et efficacement un grand nombre de pièces, ce qui en fait un choix idéal pour la production de masse.

- Précision et exactitude : les presses modernes, en particulier les presses poinçonneuses à commande numérique et à servomoteur, offrent une précision et une exactitude élevées, garantissant que les pièces répondent à des tolérances et à des normes de qualité strictes.

- Diversité des matériaux et des conceptions : les presses peuvent traiter divers matériaux, notamment les métaux, les plastiques et les matériaux composites, et peuvent produire diverses formes et caractéristiques.

- La rentabilité de la production à grande échelle : les machines de presse présentent une rentabilité élevée pour la production à grande échelle car elles peuvent produire des pièces à des coûts unitaires inférieurs.

- Cohérence et répétabilité : les presses poinçonneuses fournissent des résultats cohérents et reproductibles, garantissant que chaque pièce est identique à la précédente.

- Faible gaspillage de matériaux : le poinçonnage et le pressage sont des processus efficaces en termes de matériaux car ils génèrent la plus petite quantité de déchets par rapport aux autres méthodes de fabrication.

Bien que les presses poinçonneuses présentent de nombreux avantages, elles présentent également certaines limites :

- Coût initial et maintenance : Le coût initial d’achat d’une presse peut être élevé et les exigences de maintenance peuvent augmenter le coût global de possession.

- Bruit et vibrations : En particulier pour les presses mécaniques, des bruits et vibrations importants peuvent être générés pendant le fonctionnement, ce qui peut nécessiter des mesures supplémentaires pour les atténuer.

- Limitations de la géométrie complexe : Bien que les presses aient des fonctions diverses, elles peuvent avoir du mal à traiter des formes géométriques extrêmement complexes ou des pièces nécessitant plusieurs opérations.

- Risques et exigences de sécurité : les presses poinçonneuses présentent des risques pour la sécurité des opérateurs et des mesures de sécurité strictes doivent être prises pour éviter les accidents.

- Dépendance à l'égard de la main-d'œuvre qualifiée : l'exploitation et l'entretien des poinçonneuses nécessitent une main-d'œuvre qualifiée, en particulier pour les presses à commande numérique et à servocommande avancées.

Application des presses à poinçonner

Les presses à poinçonner sont des outils multifonctionnels utilisés dans diverses industries. Leur capacité à produire efficacement des pièces de haute précision les rend indispensables dans la fabrication moderne.

Traitement de la tôle

L'industrie de la transformation de la tôle est l'un des plus grands utilisateurs de presses à poinçonner. La fabrication de tôles consiste à découper, plier et former des plaques métalliques en divers composants et produits. Les poinçonneuses sont utilisées pour fabriquer des trous, des fentes, des encoches et d'autres éléments sur des plaques métalliques, généralement dans le cadre de processus d'assemblage à grande échelle.

Produits courants fabriqués :

- Composants automobiles : panneaux de carrosserie, supports et pièces structurelles.

- Composants électriques : les coques, les cadres et les composants internes des réfrigérateurs, des machines à laver et d'autres appareils électriques.

- Composants CVC : systèmes de tuyauterie, ouvertures de ventilation et autres composants de chauffage, de ventilation et de climatisation.

- Coffret électrique : armoires et coffrets pour équipements électriques et électroniques.

Application des machines de poinçonnage et de pressage dans la fabrication de pièces automobiles

L'industrie automobile s'appuie fortement sur des presses pour produire en masse divers composants métalliques. Ces machines sont utilisées pour produire les pièces suivantes :

- Panneaux de carrosserie : portes, capot, garde-boue et autres panneaux extérieurs.

- Composants structurels : pièces de châssis, supports et renforts.

- Composants internes : cadre du tableau de bord, support de siège et autres pièces métalliques internes.

Applications spécifiques dans la production automobile :

- Découpe : Découpe de gros morceaux de métal en billettes plus petites pour un traitement ultérieur.

- Perforation : Créer des trous et des fentes sur les panneaux de carrosserie et d'autres pièces.

- Formage : Transformation de plaques métalliques en pièces tridimensionnelles complexes.

Fabrication de composants de précision pour l'industrie aérospatiale

L'industrie aérospatiale requiert des composants extrêmement précis et fiables, dont beaucoup sont produits à l'aide de presses. Ces machines sont utilisées pour fabriquer des pièces pour les avions, les engins spatiaux et d'autres applications aérospatiales.

Précautions particulières lors de l'emboutissage aérospatial :

- Sélection des matériaux : les composants aérospatiaux sont généralement constitués de matériaux légers et très résistants tels que l'aluminium, le titane et des matériaux composites avancés.

- Tolérance de précision : les pièces aérospatiales doivent répondre à des normes strictes de tolérance et de qualité, nécessitant un pressage de précision et une inspection minutieuse.

Projet de production de composants électroniques

Les presses sont largement utilisées dans la production de composants électroniques, notamment :

- Cadre de circuit imprimé : Cadre métallique utilisé pour fixer et protéger les cartes de circuits imprimés (PCB).

- Connecteurs : Connecteurs métalliques utilisés dans divers appareils électroniques.

- Coque : Le boîtier métallique des appareils électroniques, tels que les ordinateurs, les serveurs et les équipements de communication.

L'industrie électronique a besoin de presses poinçonneuses de haute précision pour créer des motifs et des caractéristiques complexes dans les pièces métalliques. Les presses CNC sont particulièrement adaptées à cette tâche car elles peuvent produire des formes complexes avec une précision constante.

Fabrication de composants structurels dans le secteur de la construction

Dans le secteur de la construction, les presses sont utilisées pour produire divers composants structurels, tels que :

- Poutres et colonnes en acier : éléments structurels utilisés dans les bâtiments, les ponts et autres infrastructures.

- Plaque de renforcement : Plaque utilisée pour renforcer les connexions entre les composants structurels.

- Support et équerre : Supports et équerres métalliques utilisés dans les projets de construction.

Application dans les projets de construction et d'infrastructure

- Structure de bâtiment : Les presses à poinçonner sont utilisées pour créer des composants pour les structures de bâtiment en acier et en béton.

- Pont : Les composants structurels d'un pont, y compris les poutres principales, les supports et les plaques de renforcement.

- Infrastructure : Composants de projets d’infrastructure, tels que tunnels, pipelines et centrales électriques.

Fabrication sur mesure

Les presses à poinçonner sont également utilisées pour la fabrication de métaux sur mesure, produisant des pièces personnalisées uniques pour diverses applications. Ces machines sont très appréciées pour leur polyvalence et leur capacité à gérer la production en petites séries avec une grande précision.

Types de presses à poinçonner

Il existe différents types de presses à poinçonner, chacune conçue pour répondre à des besoins de fabrication spécifiques. Les principaux types comprennent les presses mécaniques, hydrauliques, à servocommande et à commande numérique. Chaque type a ses caractéristiques, ses avantages et ses applications uniques.

Presse mécanique poinçonneuse

Les poinçonneuses mécaniques fonctionnent avec des volants d'inertie qui stockent l'énergie de rotation et la transmettent au poinçon par l'intermédiaire d'un vilebrequin ou d'un mécanisme excentrique. L'énergie est libérée de manière contrôlée pour faire passer le poinçon à travers le matériau. La caractéristique des poinçonneuses mécaniques est un fonctionnement à grande vitesse, ce qui est très approprié pour les tâches qui nécessitent une production répétitive et à grande échelle.

Les poinçonneuses mécaniques sont couramment utilisées dans les industries où la vitesse est cruciale, comme la fabrication automobile, où elles produisent des composants tels que des supports, des panneaux et diverses pièces structurelles. Elles sont également utilisées dans la production d'appareils électroménagers, de boîtiers électroniques et d'autres produits métalliques qui nécessitent un poinçonnage à grande vitesse.

Avantages des poinçonneuses mécaniques :

- Vitesse de production rapide.

- La structure et le fonctionnement sont relativement simples.

- Rentabilité élevée, adapté à la production à grande échelle.

Inconvénients des poinçonneuses mécaniques :

- Capacité limitée à manipuler des matériaux épais ou durs.

- Niveau de bruit et de vibrations plus élevé.

- Faible flexibilité dans la longueur de course et le contrôle de la force.

Presse hydraulique

Presses hydrauliques utiliser de l'huile hydraulique pour générer de la force. La presse est composée d'un cylindre hydraulique et d'un piston, et le fluide est pompé dans le cylindre hydraulique pour déplacer le piston et appliquer une force au poinçon. Les systèmes hydrauliques permettent un contrôle précis de la force d'impulsion et de la vitesse, ce qui les rend adaptés à divers matériaux et applications.

Les presses à poinçonner hydrauliques sont utilisées dans les industries qui nécessitent des opérations de poinçonnage plus contrôlables et plus précises. Elles sont parfaitement adaptées aux tâches impliquant des matériaux plus épais, des formes complexes ou des situations où différents niveaux de force sont requis à différentes étapes du processus d'emboutissage. Les applications courantes incluent les composants de véhicules lourds, les composants aérospatiaux et les gros composants structurels des bâtiments.

Avantages de la presse hydraulique :

- Plus de puissance de combat et de flexibilité.

- Convient à divers matériaux, y compris les métaux épais et durs.

- Comparé aux presses mécaniques, il fonctionne silencieusement.

Inconvénients de la presse hydraulique :

- Par rapport aux presses mécaniques, la vitesse de fonctionnement est plus lente.

- Les composants hydrauliques entraînent des besoins de maintenance plus élevés.

- Coûts d’achat et d’entretien plus élevés.

Presse à poinçonner servocommandée

Les presses à servocommande combinent les avantages des systèmes mécaniques et hydrauliques avec une technologie de servomoteur avancée. Le servomoteur contrôle le mouvement du poinçon avec une grande précision, ce qui permet de varier la longueur de course, la vitesse et la force. Cette flexibilité fait des presses à servocommande un choix idéal pour les tâches qui nécessitent une grande précision et une personnalisation.

Servomoteur machines de poinçonnage sont utilisés dans les industries qui nécessitent un contrôle précis du processus de pressage, comme l'électronique, l'aérospatiale et la fabrication d'appareils médicaux. Ils sont particulièrement adaptés à la production de pièces petites et complexes avec des tolérances strictes.

Avantages de la presse à poinçonner servo :

- Haute précision et flexibilité.

- Fonctionnement à économie d'énergie.

- Faible niveau de bruit et de vibrations.

Inconvénients de la presse à poinçonner servo :

- Le coût initial est relativement élevé.

- Nécessite des opérateurs et du personnel de maintenance qualifiés.

- Pour les tâches plus simples et à haute capacité, cela peut ne pas être nécessaire.

Presse à poinçonner CNC

Les poinçonneuses à commande numérique par ordinateur (CNC) représentent le summum de l'automatisation et de la précision dans la technologie d'emboutissage. Ces machines sont contrôlées par un programme informatique qui guide le mouvement du poinçon et du moule, permettant la création de formes et de motifs complexes avec une intervention humaine minimale. Les poinçonneuses à commande numérique par ordinateur peuvent effectuer plusieurs opérations en une seule configuration, réduisant ainsi considérablement le temps de production.

Les presses à commande numérique sont utilisées dans les secteurs qui nécessitent une grande précision et une conception complexe, comme l'aérospatiale, l'automobile, l'électronique et la fabrication de métaux sur mesure. Elles sont capables de produire des pièces complexes de qualité constante, ce qui en fait un choix idéal pour les prototypes en petites séries et la production à grande échelle.

Avantages de la presse CNC :

- Haute précision et répétabilité.

- Capable d'effectuer des opérations complexes avec des paramètres minimes.

- Réduisez les coûts de main-d’œuvre et améliorez l’efficacité.

Inconvénients de la presse CNC :

- Coûts d’investissement initiaux et de maintenance élevés.

- Des compétences professionnelles en programmation et en exploitation sont requises.

- Pour les tâches simples ou de faible capacité, cela peut être redondant.

Composants clés de la presse à poinçonner

Il est essentiel de comprendre les composants clés d'une machine d'emboutissage pour maîtriser son fonctionnement et sa maintenance. Chaque composant joue un rôle crucial pour assurer le fonctionnement correct et efficace de la machine.

Cadre

Le châssis est le pilier de la presse, il assure le support structurel et la stabilité. Il doit être suffisamment solide pour résister aux forces générées pendant le processus de poinçonnage et de pressage sans se déformer. Le châssis est généralement en acier robuste ou en fonte, conçu pour minimiser les vibrations et assurer un emboutissage précis.

Bélier (coulissant)

Un vérin, également appelé coulisseau, est une pièce d'une presse à poinçonner utilisée pour fixer et déplacer le poinçon. Le mouvement du vérin est guidé par le mécanisme d'entraînement de la machine, qui fournit la force nécessaire pour pousser le poinçon dans les tôles. La précision et la stabilité du mouvement du vérin sont essentielles pour maintenir la précision du processus de presse.

Poinçons et moules

L'ensemble de moules se compose de deux parties : le poinçon et le moule. Le poinçon est relié au poinçon et se déplace vers le bas dans le moule installé sur la base de la presse. Le matériau à emboutir est placé entre le poinçon et le moule, et lorsque le poinçon descend, il cisaille le matériau pour former la forme souhaitée. La conception du groupe de moules détermine la forme et la taille du poinçonnage ou des caractéristiques.

Mécanisme d'entraînement

Le mécanisme d'entraînement est responsable de la conversion de l'énergie d'entrée (provenant des moteurs, des pompes hydrauliques ou des systèmes servo) en force mécanique pour entraîner le poinçon. Selon le type de presse poinçonneuse, le mécanisme d'entraînement peut inclure un volant d'inertie (presse mécanique), un vérin hydraulique (presse hydraulique) ou un servomoteur (presse à servomoteur). L'efficacité et la fiabilité du mécanisme d'entraînement sont des facteurs clés affectant les performances de la poinçonneuse.

Système de contrôle

Le système de contrôle contrôle le fonctionnement de la machine d'emboutissage pour garantir qu'elle fonctionne selon les paramètres requis. Dans les machines d'emboutissage CNC, le système de contrôle comprend un ordinateur qui exécute un programme pour contrôler le mouvement du poinçon, du moule et du système de manutention des matériaux. Pour les presses mécaniques et hydrauliques, le système de contrôle peut inclure des minuteries, des capteurs et des relais qui coordonnent le fonctionnement de la machine.

Mécanisme de sécurité

La sécurité est une considération clé dans le fonctionnement des presses, et les machines sont équipées de divers mécanismes de sécurité pour protéger les opérateurs et éviter les accidents. Ceux-ci peuvent inclure :

- Dispositifs et barrières de protection : barrières physiques qui empêchent l'entrée dans les zones de poinçonnage et de moulage pendant le fonctionnement.

- Bouton d'arrêt d'urgence : bouton qui arrête immédiatement le fonctionnement de la machine en cas d'urgence.

- Rideau lumineux : une configuration optionnelle qui détecte lorsqu'un objet (comme une main) pénètre dans une zone dangereuse et arrête automatiquement la machine.

- Commande manuelle double : une conception de sécurité qui oblige l'opérateur à démarrer la machine avec les deux mains pour éviter tout démarrage accidentel.

Progrès et innovation dans la technologie d'emboutissage

Ces dernières années, l'industrie des machines d'emboutissage a réalisé des progrès et des innovations considérables :

Introduction au contrôle numérique et à l'automatisation

L'émergence de la technologie de commande numérique a complètement changé les machines de poinçonnage, permettant une plus grande précision, une plus grande automatisation et une plus grande flexibilité. Les machines de poinçonnage CNC peuvent produire des formes complexes avec une intervention humaine minimale, réduisant ainsi les coûts de main-d'œuvre et améliorant l'efficacité.

Progrès dans la technologie des matériaux et des moules

De nouveaux matériaux et de nouvelles technologies de moulage ont amélioré la durabilité et les performances des machines. L'acier à outils et les revêtements avancés prolongent la durée de vie des poinçons et des moules, tandis que de nouvelles conceptions de moules améliorent les opérations pour devenir plus complexes et plus précises.

Fabrication automatique intelligente

Les presses poinçonneuses sont de plus en plus intégrées aux systèmes de fabrication intelligents et à l'Internet des objets (IoT). Cela permet une surveillance en temps réel des performances des machines, une maintenance prédictive et un contrôle qualité amélioré. SC Machinery est un professionnel fabricant de ligne de production automatique de presses à poinçonner, n'hésitez pas à nous contacter pour obtenir les solutions d'automatisation.

Efficacité énergétique et durabilité

Les fabricants développent des presses poinçonneuses plus économes en énergie pour réduire l'impact environnemental de leurs opérations de fabrication. Les presses à servocommande, en particulier, permettent d'économiser considérablement de l'énergie par rapport aux presses mécaniques ou hydrauliques traditionnelles.

Tendances et prévisions futures

L'avenir de la technologie des presses à poinçonner pourrait s'intégrer davantage à l'intelligence artificielle et à l'apprentissage automatique pour atteindre des niveaux d'automatisation et d'optimisation plus élevés. En outre, les progrès de la science des matériaux et de la fabrication additive pourraient apporter de nouvelles applications et capacités aux presses.

Quelles sont les machines alternatives ?

Presse plieuse

Par rapport à la presse à poinçonner, la machine peut couper et former différentes formes, presse plieuse ne peut plier que les angles. La presse plieuse se concentre sur le formage de différents angles et peut être plus flexible pour former des tôles.

Presse à emboutir

Alors que les presses à poinçonner sont idéales pour produire de grandes quantités de modèles complexes, les presses à emboutir sont mieux adaptées à la production massive de pièces plus simples.

Conclusion

Les presses sont un élément clé de la fabrication moderne des métaux, offrant une gamme d'avantages allant de la haute efficacité et de la précision à la multifonctionnalité et à la rentabilité. Bien qu'elles présentent certaines limites, les avancées technologiques élargissent constamment leurs fonctionnalités et leurs applications. Différents types de presses poinçonneuses : les presses mécaniques, hydrauliques, à servocommande et à commande numérique par ordinateur ont leurs avantages uniques et conviennent à différentes applications.

Avec les progrès continus de l'automatisation, de l'intelligence artificielle, de la science des matériaux et de l'efficacité énergétique, ces développements amélioreront encore les capacités des presses à poinçonner, ce qui en fera un élément indispensable de la fabrication moderne. Il est essentiel que les opérateurs et les acheteurs d'équipements comprennent les dernières évolutions de la technologie des presses à poinçonner. Investir dans les machines, former les techniciens et adopter les meilleures pratiques garantiront que les utilisateurs de machines pourront tirer parti des avantages des machines d'emboutissage et conserver un avantage concurrentiel sur le marché mondial.

SC Machinery fournit tous types de presses à poinçonner et de solutions de lignes de production automatiques de tôles pour aider à résoudre les différents problèmes de formage. N'hésitez pas à nous contacter et nous sommes disposés à vous fournir une proposition technique en fonction de vos besoins.