Table des matières

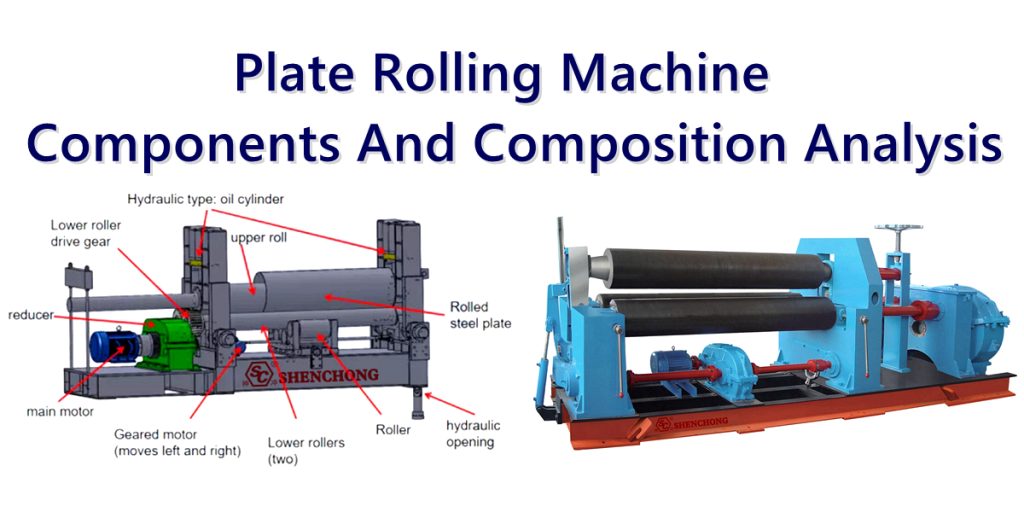

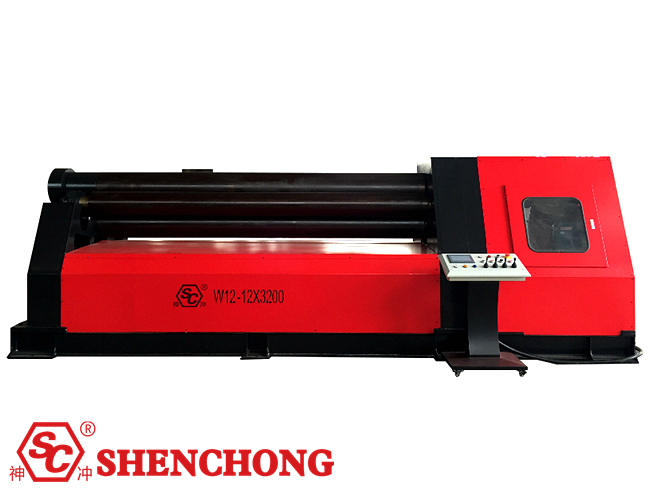

La machine à rouler les tôles est principalement composée de plusieurs composants essentiels, qui interagissent entre eux pour réaliser le pliage des tôles. Voici les principaux composants et leurs fonctions.

1. Système à rouleaux

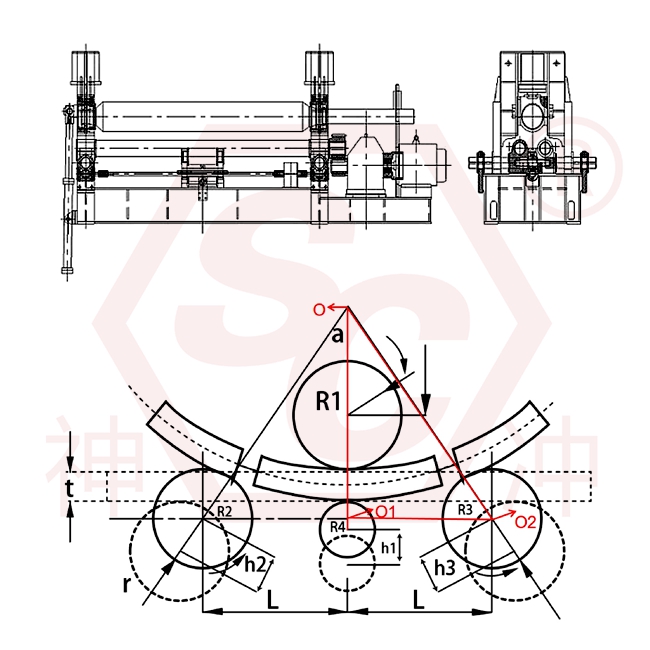

Le système de rouleaux du machine à rouler les plaques Il s'agit d'un composant important de la rouleuse de tôles, chargé de transmettre divers couples et pressions. La rouleuse de tôles est généralement utilisée pour déformer des plaques métalliques (telles que des plaques d'acier, d'aluminium, etc.) et leur donner la forme courbe ou circulaire souhaitée par laminage. Le fonctionnement et la structure de son système de rouleaux sont essentiels à la performance et à l'efficacité de la machine.

Composition du système de rouleaux de la machine à rouler les tôles

Le système de rouleaux de la machine à rouler les tôles comprend principalement les pièces suivantes :

- Rouleau (ou galet) : généralement fabriqué en matériau haute résistance, il sert à serrer et à cintrer directement la plaque. La taille et la forme du rouleau doivent être adaptées à l'épaisseur et à la largeur de la plaque.

- Palier de support : des roulements sont généralement placés aux deux extrémités du rouleau pour soutenir la rotation du rouleau et assurer l'arrimage précis entre le rouleau et le châssis.

- Dispositif d'entraînement : comprenant des moteurs, des réducteurs, etc., qui fournissent de l'énergie au rouleau via un système de transmission par courroie ou par engrenage pour contrôler sa vitesse et son sens de rotation.

- Système de pression : Fournir une pression au rouleau par des moyens hydrauliques ou mécaniques pour garantir que la feuille puisse entrer en douceur dans le rouleau et subir un laminage approprié.

- Dispositif de réglage : Afin de s'adapter à des feuilles d'épaisseurs différentes, le système de rouleaux doit souvent disposer d'un dispositif de réglage pour ajuster l'écartement et l'angle entre les rouleaux.

- Dispositif de sécurité : Afin d'éviter des conditions anormales pendant le fonctionnement, le système de rouleaux est généralement équipé de dispositifs de sécurité, tels qu'une protection contre les surcharges, un système de contrôle de la température, etc.

Paramètres techniques clés

- Matériau et dureté des rouleaux : doivent répondre à certaines exigences de résistance et de résistance à l'usure pour assurer un fonctionnement stable à long terme des rouleaux.

- Précision de réglage : La précision de réglage du système de rouleaux affecte directement l'effet du laminage des plaques et la qualité du produit.

- Mode d'entraînement et transmission de puissance : sélectionnez le dispositif d'entraînement et le système de transmission appropriés pour garantir la stabilité et la capacité de réglage pendant le fonctionnement.

Types courants de machines à rouler les tôles

Trois rouleaux et quatre rouleaux, etc. Différents types de systèmes à rouleaux ont des conceptions légèrement différentes pour répondre à différents besoins de production.

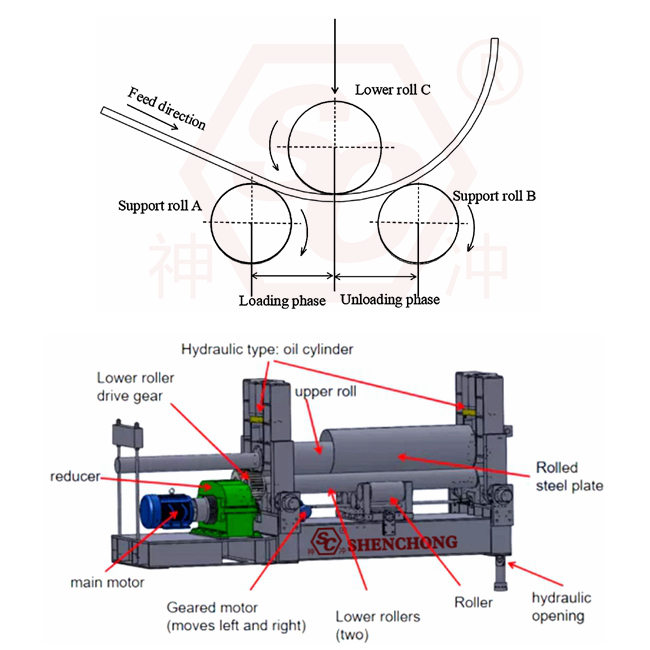

2. Système d'entraînement

Le système d'entraînement de la rouleuse de tôles est un élément clé pour assurer un fonctionnement fluide et stable de la machine. Sa fonction principale est de fournir la puissance, de contrôler le mouvement de l'arbre du rouleau et d'assurer la synchronisation, la précision et le réglage de la pression entre les arbres. Le système d'entraînement de la rouleuse de tôles comprend plusieurs pièces, notamment des moteurs, des réducteurs, des dispositifs de transmission, des accouplements, des systèmes de contrôle, etc.

Composition du système d'entraînement de la machine à rouler les tôles

Les principaux composants du système d'entraînement de la machine à rouler les plaques :

1) Moteur

Le moteur est l’élément central du système d’entraînement et fournit la principale source d’énergie.

Les types courants de moteurs sont :

- Moteur à courant alternatif (AC) : présente une bonne stabilité et une bonne économie, adapté à la plupart des machines de laminage de plaques conventionnelles.

- Moteur à courant continu (DC) : en raison de sa forte capacité de réglage de la vitesse, il est davantage utilisé dans les applications qui nécessitent un contrôle précis de la vitesse.

- Moteur à fréquence variable : utilisé avec un convertisseur de fréquence, la vitesse du moteur peut être ajustée selon les besoins pour fournir un contrôle de vitesse plus précis.

2) Réducteur

Le réducteur a pour fonction de réduire la vitesse du moteur et d'augmenter le couple de sortie afin que l'arbre du rouleau tourne à une vitesse appropriée. Il est généralement relié à un moteur électrique.

Les réducteurs courants comprennent :

- Réducteur à engrenages : fournit un couple de sortie important et convient aux environnements de travail à forte charge.

- Réducteur à vis sans fin : adapté aux occasions nécessitant un rapport de réduction important et doté d'une structure relativement compacte.

- Réducteur planétaire : offre un rendement élevé et un contrôle précis, adapté aux systèmes ayant des exigences de vitesse et de couple élevées.

3) Dispositif de transmission

Le dispositif de transmission est chargé de transmettre la puissance de sortie du réducteur à l'arbre du rouleau.

Les méthodes de transmission courantes comprennent :

- Transmission par engrenages : La transmission par engrenages est largement utilisée dans de nombreuses grandes machines à laminer les plaques et présente une efficacité et une capacité de charge élevées.

- Transmission par chaîne : convient aux machines à rouler les plaques de petite ou moyenne taille et présente une certaine résistance aux chocs.

- Transmission par courroie : couramment utilisée dans les machines de faible puissance, avec une bonne flexibilité et un effet tampon.

4) Couplage

L'accouplement est utilisé pour connecter le dispositif d'entraînement à l'arbre de transmission du système à rouleaux pour assurer la stabilité de la rotation.

Les types courants de raccords comprennent :

- Accouplement élastique : possède de bons effets d'absorption des chocs et d'amortissement et peut réduire les vibrations du système.

- Accouplement rigide : adapté aux applications avec des exigences de haute précision, qui peut assurer la synchronisation du système de transmission.

- Accouplement universel : adapté aux systèmes qui doivent transmettre de la puissance sous un grand angle.

5) Système de contrôle

Le système de contrôle joue un rôle essentiel dans le système d'entraînement de la lamineuse de tôles. Il détermine les paramètres de contrôle tels que la vitesse, la direction et la pression du rouleau.

Les méthodes de contrôle courantes comprennent :

- Système de contrôle PLC : un système basé sur un contrôleur logique programmable (PLC), qui possède un niveau élevé d'automatisation et peut réaliser une logique de contrôle complexe.

- Onduleur : en conjonction avec le moteur, il peut ajuster la vitesse du moteur en ajustant la fréquence, contrôlant ainsi la vitesse du rouleau.

- Système de contrôle hydraulique : utilisé pour régler la pression entre les rouleaux afin d'assurer la qualité de traitement du matériau.

6) Système de protection de sécurité

Afin d'assurer la sécurité de la machine à rouler les tôles pendant le fonctionnement, certains dispositifs de protection de sécurité sont généralement équipés, tels que :

- Dispositif de protection contre les surcharges : lorsque la charge dépasse la plage de charge de l'équipement, il s'arrête automatiquement de fonctionner pour éviter d'endommager l'équipement.

- Capteur de température : surveille la température du moteur et du réducteur pour éviter la surchauffe.

- Dispositif d'arrêt d'urgence : en cas de panne ou de situation dangereuse, l'alimentation peut être coupée immédiatement pour assurer la sécurité de l'opérateur.

Principe de fonctionnement du système d'entraînement

Le moteur réduit la vitesse grâce au réducteur et fournit un couple suffisant.

Les dispositifs de transmission (tels que les engrenages, les chaînes, les courroies) transmettent la puissance aux rouleaux.

L'accouplement connecte efficacement l'alimentation pour assurer le bon fonctionnement des rouleaux.

Le système de contrôle surveille et ajuste divers paramètres, tels que la vitesse du rouleau, la pression, etc., pour garantir la précision de travail et l'efficacité de la machine à rouler les plaques.

Types de systèmes d'entraînement courants

Entraînement par moteur unique : adapté aux petites machines à rouler les plaques ou aux applications à faible charge.

Entraînement à double moteur : utilisé pour les machines à rouler les plaques moyennes et grandes qui nécessitent une plus grande puissance et une plus grande stabilité, et une meilleure répartition de la puissance est obtenue grâce à deux moteurs.

Entraînement hydraulique : couramment utilisé dans les machines de laminage de plaques lourdes, le système hydraulique peut fournir une puissance de sortie élevée.

Exigences techniques clés

- exigences de la machine à rouler les plaques pour éviter une puissance insuffisante ou une surcharge.

- Plage de vitesse : La plage de vitesse du système d'entraînement doit être en mesure de couvrir les besoins de la machine à rouler les plaques dans différentes conditions de travail.

- Synchronicité : En particulier dans les systèmes à rouleaux multiples, la synchronisation entre les rouleaux est particulièrement importante pour garantir un processus de travail fluide et efficace.

La conception et le choix du système d'entraînement de la lamineuse à tôles influencent directement son efficacité, ses performances et sa durée de vie. Par conséquent, lors du choix du système, il convient de prendre en compte les exigences spécifiques de l'application, les matériaux utilisés et l'environnement de production.

3. Système hydraulique

Le système hydraulique de la rouleuse de tôles est un élément essentiel de la machine. Il est principalement responsable du réglage et du contrôle de la pression des rouleaux, de l'écartement entre eux et du réglage précis en cours de fonctionnement. Il fournit une puissance importante pour soutenir la rouleuse de tôles et réaliser les opérations de formage et de pliage haute pression des tôles.

Le rôle du système hydraulique

Le rôle principal du système hydraulique dans la machine à rouler les tôles comprend :

- Réglage de la pression entre les rouleaux : garantir que la plaque puisse entrer en douceur lors du passage à travers les rouleaux et effectuer un traitement de pliage précis.

- Réglage de l'écartement des rouleaux : les plaques de différentes épaisseurs doivent être ajustées en ajustant l'écartement des rouleaux pour répondre aux exigences de traitement. Le système hydraulique permet un contrôle précis en fonction des différentes épaisseurs.

- Contrôle précis de la pression et du couple : le système hydraulique peut fournir une pression plus élevée et peut être ajusté très précisément pour répondre aux différentes exigences de traitement de divers matériaux.

Composition du système hydraulique de la lamineuse à tôles

Les principaux composants du système hydraulique de la machine à rouler les tôles :

1) Pompe hydraulique

- Fonction:

La pompe hydraulique est l'élément central du système hydraulique, chargée de fournir de l'énergie pour le flux d'huile hydraulique et de garantir que l'huile hydraulique du système peut transmettre efficacement la pression.

- Taper:

Les pompes hydrauliques courantes comprennent les pompes à engrenages, les pompes à palettes, les pompes à piston, etc. Différents types de pompes sont adaptés à différentes pressions de travail et exigences de débit.

2) Vérin hydraulique

- Fonction:

Le vérin hydraulique est un actionneur du système hydraulique, qui est utilisé pour convertir l'énergie hydraulique en énergie mécanique et effectuer des tâches telles que le réglage de la pression des rouleaux et le réglage du jeu des rouleaux.

- Structure:

Le vérin hydraulique se compose d'un corps de vérin, d'un piston, d'une tige de piston, d'un joint, etc. Lorsque l'huile hydraulique pénètre dans le vérin hydraulique, elle pousse le piston à se déplacer linéairement, entraînant ainsi le rouleau ou d'autres composants à se déplacer en conséquence.

3) Vanne hydraulique

- Fonction:

La vanne hydraulique permet de contrôler le sens d'écoulement, le débit et la pression de l'huile hydraulique. Élément de contrôle essentiel du système hydraulique, elle garantit que celui-ci fournit la pression et le débit requis.

- Taper:

Les vannes hydrauliques courantes comprennent les vannes unidirectionnelles, les vannes de trop-plein, les vannes d'étranglement, les vannes de régulation de pression, les vannes d'inversion, etc. Ces vannes aident à réguler le débit d'huile hydraulique et à assurer un fonctionnement stable du système.

4) Réservoir d'huile hydraulique

- Fonction:

Le réservoir d'huile hydraulique sert à stocker l'huile hydraulique et à assurer son refroidissement et sa filtration. Il est généralement équipé de dispositifs de ventilation, de capteurs de niveau d'huile et de systèmes de filtration, etc., pour garantir la propreté et le bon fonctionnement du système hydraulique.

- Huile hydraulique :

Le choix de l'huile hydraulique est crucial et doit avoir une bonne lubrification, une résistance à la corrosion, une résistance aux températures élevées et d'autres caractéristiques.

5) Système de canalisation hydraulique

- Fonction:

La canalisation hydraulique relie divers composants tels que des pompes hydrauliques, des vérins hydrauliques, des vannes hydrauliques, etc. pour garantir que l'huile hydraulique puisse s'écouler en douceur.

- Conception du pipeline :

Des facteurs tels que la résistance à l’écoulement de l’huile hydraulique, la résistance à la pression des canalisations et le risque de fuite doivent être pris en compte lors de la conception.

6) Système de contrôle hydraulique

- Fonction:

Le système de contrôle hydraulique est responsable du contrôle de l'action des composants hydrauliques. Il est généralement utilisé en conjonction avec un automate programmable industriel (API) ou un contrôleur hydraulique dédié pour ajuster avec précision les paramètres hydrauliques via le système d'automatisation.

- Caractéristiques:

Les machines de laminage de plaques modernes sont généralement équipées de systèmes de contrôle numérique, qui peuvent réaliser la gestion et le réglage raffinés des systèmes hydrauliques et fournir un fonctionnement efficace et précis.

Principe de fonctionnement du système hydraulique de la machine à rouler les plaques

L'huile hydraulique est aspirée et pressurisée par la pompe hydraulique, et la pompe délivre l'huile hydraulique à divers composants du système, tels que les vérins hydrauliques et les vannes hydrauliques.

La vanne hydraulique ajuste le débit, la direction et la pression de l'huile hydraulique en fonction des besoins du système pour garantir que l'huile hydraulique peut être efficacement transférée à l'actionneur (tel que le vérin hydraulique) pour un fonctionnement précis.

Le vérin hydraulique produit un mouvement linéaire sous l'action de l'huile hydraulique, permettant notamment de régler la pression ou l'écartement des rouleaux. Le système hydraulique permet d'ajuster précisément la pression et la position en fonction de l'épaisseur de la plaque et des exigences de traitement.

Une fois la tâche terminée, l'huile hydraulique retourne au réservoir et la température et le niveau d'huile dans le système sont surveillés pour assurer la stabilité du système hydraulique.

Types courants de systèmes hydrauliques

Système de vérin hydraulique à simple effet :

Convient aux occasions où une seule direction est nécessaire pour générer de la force, ce qui est courant dans le réglage simple du rouleau et le contrôle de la pression.

Système de vérin hydraulique à double effet :

Peut générer de la force dans les deux sens, adapté aux occasions nécessitant un réglage précis et un contrôle bidirectionnel, largement utilisé dans le réglage des rouleaux et le réglage de la pression des machines à rouler les plaques.

Avantages du système hydraulique de la machine à rouler les plaques

- Haute efficacité : le système hydraulique peut fournir une densité de puissance plus élevée et peut fournir une puissance suffisante dans un espace plus petit.

- Contrôle précis : Le système hydraulique peut contrôler la pression, la vitesse et la position de manière très précise et s'adapter à des plaques de différentes épaisseurs et matériaux.

- Réponse rapide : le système hydraulique a une vitesse de réponse rapide et peut ajuster rapidement la pression et le jeu des rouleaux pour améliorer l'efficacité de la production.

- Haute fiabilité : le système hydraulique a une structure simple, un fonctionnement stable et a généralement une forte capacité de charge.

Entretien et précautions du système hydraulique

- Sélection de l'huile hydraulique : Assurez-vous d'utiliser l'huile hydraulique appropriée et vérifiez régulièrement la qualité de l'huile pour éviter toute contamination ou détérioration de l'huile.

- Vérifiez régulièrement le circuit d'huile : Vérifiez la canalisation, les vannes et les connecteurs pour éviter les fuites et les blocages afin d'assurer le fonctionnement efficace du système.

- Vérifiez l'état de fonctionnement du vérin hydraulique et de la pompe : Vérifiez régulièrement l'étanchéité du vérin hydraulique et l'état de fonctionnement de la pompe hydraulique, et réparez ou remplacez les pièces défectueuses à temps.

Le rôle du système hydraulique dans la lamineuse de tôles est crucial. Il affecte non seulement les performances de la machine, mais a également un impact direct sur l'efficacité de la production et la qualité des produits.

4. Système de contrôle

Le système de contrôle est le cœur de la machine à rouler les plaques, qui est utilisé pour ajuster le mouvement et l'état de fonctionnement de chaque composant.

Selon le degré d'automatisation, le système de contrôle est divisé en :

- Contrôle manuel : réglez directement la position et la pression du rouleau via une poignée mécanique ou un bouton.

- Contrôle semi-automatique : équipé d'un dispositif de contrôle électronique simple, qui peut prérégler certains paramètres.

- Système CNC (CNC) : contrôle programmable, le fonctionnement automatique est obtenu en saisissant des paramètres (tels que l'épaisseur de la plaque, le rayon de courbure), adapté au traitement de formes complexes.

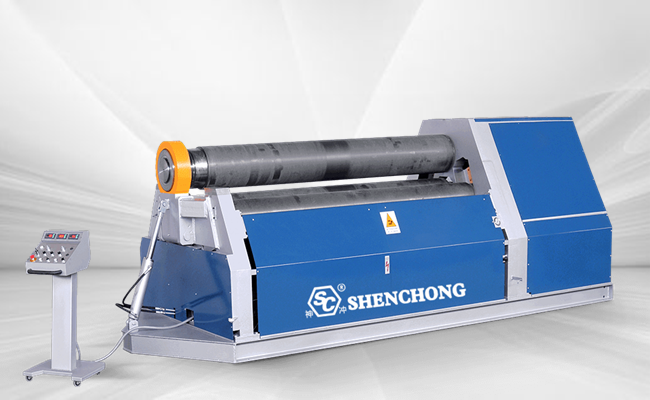

5. Cadre et base

Le châssis et la base constituent la principale structure portante de la rouleuse de tôles et garantissent sa stabilité et sa précision. Ses caractéristiques comprennent :

- Conception à haute résistance : généralement une structure en acier moulé ou en acier soudé, qui peut supporter des charges élevées.

- Bonne rigidité : réduit les vibrations et les déformations lors du fonctionnement de l'équipement.

- Base stable : fournit une base d'installation et de fixation pour l'équipement.

6. Dispositif d'alimentation et de déchargement

Le dispositif d'alimentation et de déchargement est utilisé pour faciliter le chargement des plaques et le retrait des produits finis, réduire les opérations manuelles et améliorer l'efficacité.

- Dispositif d'alimentation : comprend une bande transporteuse ou un rouleau pour faciliter l'alimentation des plaques dans la machine à rouler les plaques.

- Dispositif de déchargement : Certaines machines à rouler les plaques sont équipées de systèmes de déchargement automatique pour faciliter l'enlèvement des produits finis.

7. Dispositifs de limitation et de correction

- Dispositif de limitation : utilisé pour contrôler la position de la plaque afin d'empêcher la plaque de se déplacer pendant le traitement.

- Dispositif de correction : ajuste la position initiale de la plaque pour assurer la précision du pliage.

8. Système de lubrification et de refroidissement

Le système de lubrification et de refroidissement sert à protéger les pièces en fonctionnement de l'équipement et à prolonger sa durée de vie.

- Système de lubrification : fournir régulièrement de l'huile lubrifiante aux composants clés tels que les rouleaux et les engrenages pour réduire les frottements.

- Système de refroidissement : dissipe la chaleur par le liquide de refroidissement ou le ventilateur pour éviter la surchauffe du système hydraulique et du moteur.

9. Dispositif de protection de sécurité

Afin d'assurer la sécurité des opérateurs et des équipements, la rouleuse de tôles est équipée de divers dispositifs de protection, notamment :

- Bouton d'arrêt d'urgence : arrêt rapide de l'équipement en cas d'urgence.

- Capot de protection : recouvre les parties dangereuses pour éviter tout contact des opérateurs.

- Protection contre les surcharges : s'arrête automatiquement lorsque la charge de l'équipement dépasse la plage de conception.

10. Dispositifs fonctionnels supplémentaires

En fonction des besoins spécifiques, la machine à rouler les tôles peut être équipée de certains dispositifs supplémentaires, tels que :

- Dispositif de laminage conique : spécialement utilisé pour l'usinage de pièces coniques.

- Système de mesure : surveillance en temps réel du rayon de courbure et de la forme de la plaque.

- Système de centrage automatique : garantit que la plaque est toujours centrée pendant le traitement.

11. Résumé

Les composants de la machine à rouler les plaques comprennent principalement le système de rouleaux, le système d'entraînement, le système hydraulique, le système de contrôle, le cadre et la base, le dispositif d'alimentation et de déchargement, ainsi que la protection de sécurité et le système de lubrification et de refroidissement.

Tous les composants fonctionnent ensemble pour garantir que l'équipement puisse réaliser le pliage des plaques de métal avec efficacité et précision. Les différents types de laminoirs à tôles peuvent différer par leur composition, mais leurs principes et fonctions de base restent identiques.