Table des matières

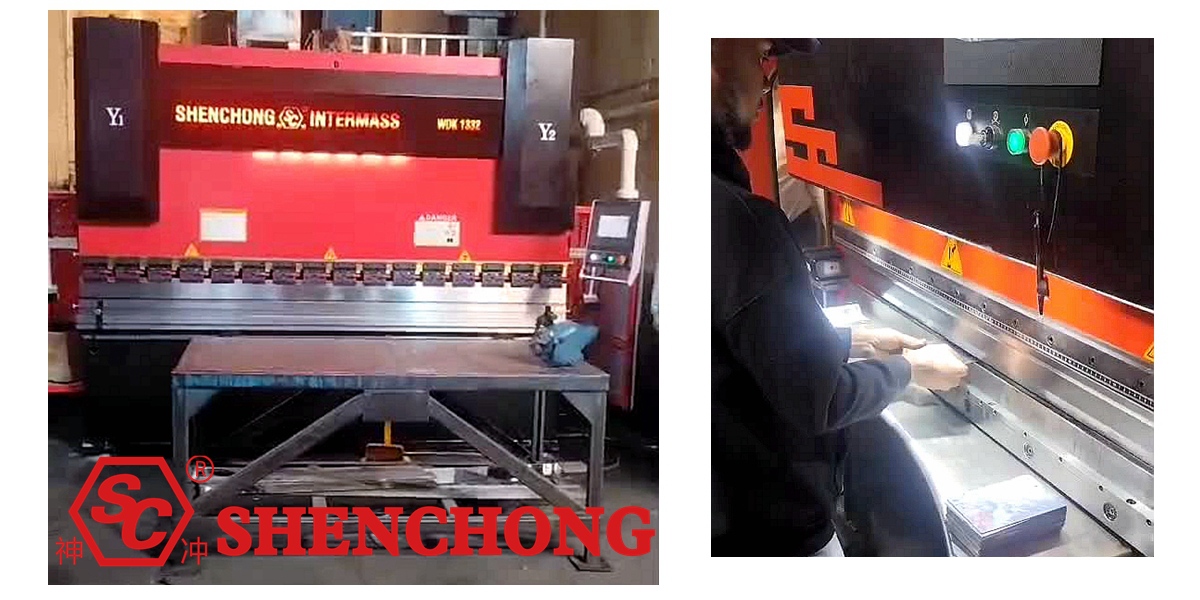

Les clients indonésiens ont commandé une presse plieuse CNC hybride servo WDK 200T 4000MM 6+1 ESA 860. La presse plieuse hybride huile-électrique de 200 tonnes et 4 mètres est une grande plieuse couramment utilisée dans l'industrie de transformation des métaux, en particulier pour plier des plaques lourdes. La presse plieuse servo indonésienne combine la pression d'huile et les systèmes d'entraînement électrique, a une efficacité et une précision élevées et convient au pliage de diverses plaques métalliques.

Configuration de la presse plieuse servo indonésienne

- Presse plieuse servo-hybride série WDK

- 200 tonnes 4000 mm

- 6+1 axes

- Système CNC ESA 860

- Avec un accompagnement de suivi

- Installer un climatiseur d'armoire électrique

Caractéristiques techniques des presses plieuses servo-hybrides

Propulsion hybride :

Presse plieuse CNC hybride servo combine les technologies hydrauliques et électriques. Le système d'entraînement électrique peut améliorer l'efficacité et la vitesse de réponse de l'équipement, tandis que le système hydraulique est responsable de la fourniture d'une force de pliage à haute pression et à fort tonnage. Cette combinaison offre une stabilité, une précision et des économies d'énergie supérieures.

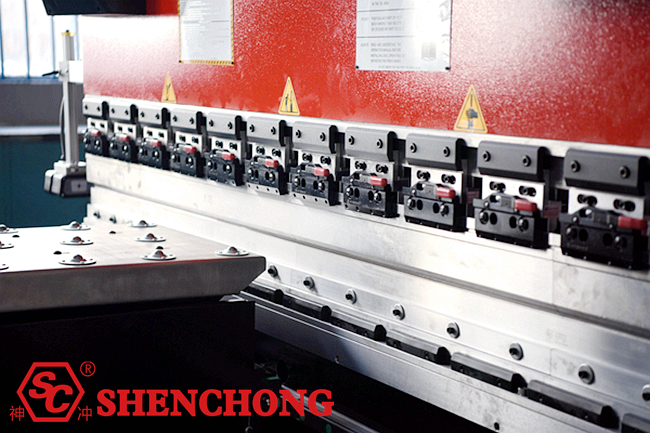

Contrôle de haute précision :

Des angles de pliage précis et un positionnement répété sont obtenus grâce au système CNC (CNC). Le système hydraulique fournit une force de pliage de tonnage important, tandis que l'entraînement électrique rend la course plus fluide et le contrôle plus précis.

Économie d’énergie et protection de l’environnement :

La partie d'entraînement électrique peut ajuster l'état de fonctionnement en fonction des besoins, réduisant efficacement la consommation d'énergie, ce qui est plus économe en énergie et respectueux de l'environnement que les cintreuses entièrement hydrauliques traditionnelles.

Utilisation facile :

Équipé d'un système CNC avancé, il peut facilement définir et ajuster les paramètres de pliage, avec un degré élevé d'automatisation, réduisant l'intervention manuelle et améliorant l'efficacité du travail et la précision du traitement.

Faible bruit et faible vibration :

Grâce à la conception optimisée de la partie électrique, le bruit et les vibrations de l'équipement sont réduits, ce qui améliore le confort d'utilisation.

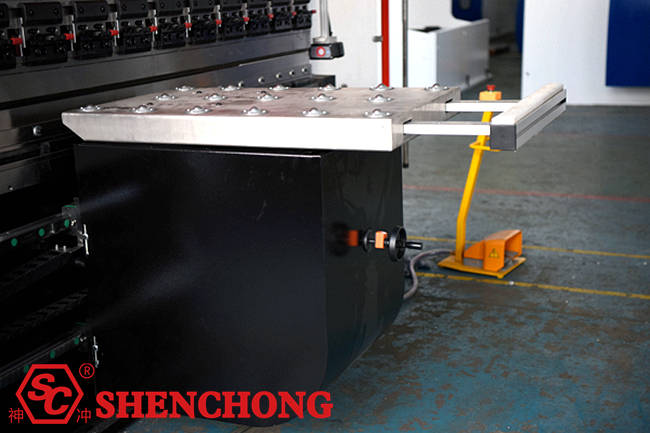

Avantages du support de suivi de flexion

Les avantages de la presse plieuse servo indonésienne avec support de suivi se reflètent principalement dans l'amélioration de l'efficacité de la production, de la précision de traitement et de la sécurité opérationnelle. Le système de support de suivi fait généralement référence à un dispositif qui peut ajuster automatiquement la position de la butée arrière, suivre et ajuster automatiquement en fonction de la taille de la plaque ou des exigences de traitement, et assurer la précision de positionnement de la plaque pendant le processus de pliage.

Voici les principaux avantages d'une cintreuse équipée d'un système de support de suivi :

1) Améliorer l'efficacité de la production

Réglage automatique :

Le système de support de suivi peut ajuster automatiquement la position de la butée arrière en fonction de la longueur de la plaque et des exigences de traitement, ce qui signifie que l'opérateur n'a pas besoin d'ajuster manuellement la position de la butée arrière à chaque fois, réduisant ainsi le temps de fonctionnement manuel et améliorant l'efficacité de la production.

Intervention manuelle réduite :

L'opérateur n'a besoin que de définir les paramètres de base et les réglages ultérieurs seront automatiquement effectués par le système de support, ce qui réduit efficacement le temps d'intervention de l'opérateur, permettant à l'équipement d'effectuer plus rapidement une série de tâches identiques ou similaires, améliorant ainsi la vitesse de traitement.

2) Assurer la précision du traitement

Contrôlez précisément le positionnement :

Le système de support de suivi peut contrôler avec précision la position et la profondeur d'alimentation de la plaque, éviter les écarts de positionnement causés par un réglage manuel incorrect ou des erreurs d'équipement et garantir que chaque produit peut atteindre la précision de pliage requise.

Réduire les erreurs :

Le réglage automatique peut correspondre plus précisément à l'angle de pliage de la machine, à l'épaisseur de la plaque, aux exigences de pliage, etc., réduisant ainsi l'écart qui peut se produire dans la plaque pendant le processus de pliage et améliorant la précision du traitement.

3) Améliorer la sécurité

Réduire les contacts humains :

Dans le processus de fonctionnement manuel traditionnel, l'opérateur doit ajuster fréquemment la butée arrière, ce qui peut mettre en danger les personnes qui s'approchent des pièces mobiles. Le système de suivi réduit l'intervention manuelle, réduit le contact entre les personnes et l'équipement et améliore la sécurité opérationnelle.

Éviter le glissement des plaques :

Dans certains cas, la plaque peut glisser ou se décaler pendant le pliage, ce qui réduit la précision de l'usinage. Le support de suivi peut ajuster la position de la butée arrière en temps réel pour garantir que la plaque reste stable tout au long du processus de pliage et n'est pas sujette au glissement.

4) Réduire l'entretien et l'usure des équipements

Réduire les erreurs d’opérations humaines :

Comme il n'est pas nécessaire de régler fréquemment la butée arrière, le fonctionnement excessif et l'usure de l'équipement sont réduits, le risque de dommages causés par une mauvaise utilisation humaine est réduit et la durée de vie de l'équipement est prolongée.

Maintenir la stabilité de l’équipement :

Le système de suivi automatisé fonctionne bien en termes de précision et de répétabilité, ce qui contribue à réduire les vibrations et la charge de l'équipement pendant le fonctionnement et à améliorer la stabilité à long terme de l'équipement.

5) Optimiser le flux de processus

Coordination précise de plusieurs virages :

Pour certaines pièces nécessitant plusieurs pliages, le système de support de suivi peut contrôler avec précision le positionnement de chaque pliage pour garantir que chaque pliage peut être amarré en douceur au pliage précédent et que le produit fini ne sera pas non qualifié en raison de la mauvaise position de la butée arrière.

Améliorer la cohérence des pièces :

Le processus de réglage automatisé permet de réaliser le traitement de pliage de chaque pièce afin de maintenir la cohérence, en particulier pour la production par lots, afin de garantir que la qualité de chaque produit soit très constante.

6) Utilisation facile

Réduisez la complexité des opérations manuelles :

L'opérateur n'a qu'à définir les paramètres pertinents et le système de support ajustera automatiquement la position en fonction de la taille de la plaque ou des exigences de pliage, réduisant ainsi les étapes de fonctionnement fastidieuses et améliorant la commodité de fonctionnement.

Exigences techniques inférieures :

Même les opérateurs ayant un faible niveau technique peuvent réaliser des opérations de traitement précises grâce à des réglages simples, réduisant ainsi les exigences en matière de compétences des opérateurs.

7) Améliorer la qualité du produit

Réduire l’impact des facteurs humains :

Le réglage manuel traditionnel de la butée arrière est facilement affecté par des facteurs humains, tels que des erreurs de jugement ou une mauvaise utilisation, ce qui entraîne une qualité de produit instable. Le réglage automatique du système de support de suivi garantit la cohérence du processus de traitement et peut améliorer considérablement la qualité globale du produit.

8) Améliorer la compétitivité

Améliorer l’efficacité et la qualité de la production :

L'amélioration de l'efficacité de la production et de la qualité des produits de la cintreuse équipée d'un support de suivi permet aux entreprises de produire des produits de haute qualité qui répondent aux besoins des clients avec une efficacité plus élevée, améliorant ainsi la compétitivité du marché.

9) Réduire la charge pesant sur les opérateurs

Réduire la charge de travail des opérateurs :

Le réglage automatique du système de support de suivi élimine la nécessité pour les opérateurs de procéder à des réglages fréquents, réduit leur charge de travail, réduit la fatigue de l'opérateur et améliore le confort de travail.

L'avantage de l'utilisation d'un système de suivi est qu'il peut améliorer considérablement l'efficacité de la production, la précision du traitement et la sécurité de l'équipement, réduire les interventions manuelles, réduire les erreurs, prolonger la durée de vie de l'équipement et améliorer l'automatisation globale de la chaîne de production. Pour les entreprises qui produisent en grandes quantités ou qui nécessitent un traitement de haute précision, l'installation d'un système de suivi sera une mesure importante pour améliorer le niveau de processus et la compétitivité.

En plus de ce dispositif de suivi installé sur la presse plieuse servo indonésienne, SC Machinery peut également fournir aux clients des suiveur de pliage de tôle appareils qui peuvent être utilisés avec les principales presses plieuses CNC du marché.

Le rôle de l'ajout de climatiseurs d'armoires électriques

L'installation de climatiseurs d'armoires électriques sur des cintreuses joue plusieurs rôles très importants, principalement pour protéger le système de contrôle électronique, prolonger la durée de vie de l'équipement et améliorer l'efficacité du travail.

Voici les rôles et raisons spécifiques :

1) Réduire la température et protéger le système de contrôle électronique

Le système de contrôle électronique est sensible à la température :

Le système de contrôle électronique de la plieuse (tel que PLC, onduleur, contacteur, etc.) utilise généralement des composants électroniques, qui sont sujets à la surchauffe, aux dommages ou aux pannes dans les environnements à haute température. Une température excessive dans l'armoire électrique entraînera une diminution de la stabilité de fonctionnement des composants électriques et peut même provoquer l'arrêt ou la panne de l'équipement.

La climatisation réduit la température :

En ajoutant la climatisation, la température dans l'armoire électrique peut être efficacement réduite pour garantir que le système de contrôle et les composants électriques fonctionnent dans une plage de température appropriée, évitant ainsi les pannes d'équipement ou les dommages causés par une surchauffe.

2) Évitez l'humidité et la poussière

Les dangers de l’humidité et de la poussière :

Dans les environnements industriels, notamment dans les ateliers de transformation des métaux, l'humidité et la poussière endommagent souvent les systèmes de contrôle électrique. L'humidité peut provoquer des courts-circuits et la corrosion des composants électriques, tandis que la poussière peut s'accumuler sur les circuits imprimés et les contacteurs, affectant le fonctionnement normal des équipements.

La climatisation garde les choses sèches et propres :

La climatisation permet de réduire l'humidité de l'air et de le maintenir au sec en contrôlant l'humidité dans l'armoire électrique. En même temps, la climatisation peut réduire la poussière présente dans l'air et l'empêcher de pénétrer dans l'armoire électrique, prolongeant ainsi la durée de vie de l'équipement.

3) Améliorer l'efficacité de travail et la stabilité des composants électriques

Fonctionnement stable :

L'efficacité de fonctionnement des composants électriques est étroitement liée à la température. La climatisation permet de maintenir la température du système de contrôle électronique dans une plage stable, ce qui peut garantir la stabilité et l'efficacité de fonctionnement de chaque composant électrique et éviter les surintensités ou les fluctuations de tension causées par la surchauffe.

Éviter les pannes de courant de protection automatique :

La plupart des équipements électriques entrent automatiquement en mode de protection ou s'éteignent en cas de surchauffe pour éviter tout dommage. La climatisation permet d'éviter les températures excessives et de réduire les arrêts de protection causés par des températures anormales.

4) Prolongez la durée de vie de l'équipement

Réduire la fréquence des pannes :

La température, l'humidité et la poussière accélèrent le vieillissement et l'usure des composants électriques. En maintenant un environnement de travail adapté, la climatisation peut réduire les dommages causés par ces facteurs au système électrique, prolongeant ainsi la durée de vie de l'équipement.

Réduisez les coûts de maintenance :

En réduisant les dommages aux composants électriques, la climatisation contribue à réduire la fréquence et le coût de maintenance, améliorant ainsi l'efficacité de fonctionnement de l'équipement.

5) Améliorer l'efficacité de la production

Environnement d'exploitation stable :

L'équipement fonctionne dans un environnement avec une température appropriée, ce qui permet de maintenir un état de fonctionnement continu et efficace et d'éviter la stagnation de la production causée par une panne de l'équipement. En particulier dans la production à haute intensité, la stabilité et l'efficacité de l'équipement sont cruciales.

Réduire les temps d’arrêt :

Si l'équipement présente un problème d'arrêt dû à une surchauffe, l'efficacité de la production sera considérablement réduite. La climatisation peut efficacement éviter cette situation et assurer le fonctionnement continu de l'équipement.

6) Respecter les normes et spécifications de l’industrie

Répondre aux exigences de l’industrie :

Dans certains pays et régions, les équipements industriels ont des exigences claires concernant l'environnement de travail du système de contrôle électronique, notamment le contrôle de la température et de l'humidité. L'installation de climatiseurs permet aux équipements de répondre plus facilement aux normes industrielles et aux spécifications de sécurité en vigueur.

Améliorer les standards de production de l'entreprise :

Certains clients peuvent exiger que les équipements répondent à des normes de fonctionnement spécifiques lors de la sélection des fournisseurs, en particulier dans les environnements à température et humidité élevées. L'installation de climatiseurs peut également accroître la compétitivité des équipements sur le marché.

7) Réduire la consommation d’énergie et améliorer l’efficacité énergétique

Avantages des climatiseurs en termes d’efficacité énergétique :

Les climatiseurs industriels modernes ont généralement un rapport d'efficacité énergétique (COP) élevé, ce qui peut maintenir un environnement de température stable à une consommation d'énergie plus faible, réduisant ainsi la consommation d'énergie et améliorant indirectement l'efficacité énergétique globale de la cintreuse en optimisant l'état de fonctionnement de l'équipement électrique.

L'installation d'un climatiseur dans une armoire électrique a pour objectif principal de protéger les composants électriques, de réduire les taux de défaillance, de prolonger la durée de vie et d'améliorer l'efficacité de l'équipement. La climatisation joue un rôle essentiel, en particulier dans les environnements chauds, humides ou poussiéreux. Pour les cintreuses qui doivent fonctionner en continu et efficacement pendant une longue période, le rôle de la climatisation n'est pas seulement d'améliorer la stabilité de l'équipement, mais aussi de contribuer à réduire les coûts de maintenance et à assurer le bon fonctionnement de la chaîne de production.

Cette presse plieuse servo indonésienne est adaptée aux applications qui nécessitent une haute précision et un traitement de gros tonnage, en particulier pour le traitement de plaques moyennes et épaisses. Combinant les avantages des systèmes hydrauliques et électriques, elle peut offrir une efficacité de travail plus élevée, une consommation d'énergie plus faible et une meilleure précision de traitement, et est largement utilisée dans de nombreuses industries.