Table des matières

Le guide ultime des presses hydrauliques vous fournira toutes les informations que vous devez connaître sur ces machines. Les presses hydrauliques sont disponibles dans différentes conceptions et capacités, des petits modèles manuels aux grandes machines industrielles. Ils sont essentiels pour des tâches telles que le formage des métaux, l’assemblage, le forgeage et même la construction automobile et aéronautique. Leur puissance et leur polyvalence les rendent inestimables pour l’industrie moderne et leur permettent de créer et de manipuler des matériaux d’une manière qui était auparavant impossible.

Introduction à une presse hydraulique

Presse hydraulique utilisez la loi de Pascal pour transmettre la pression du fluide de différentes manières. Bien entendu, les utilisateurs peuvent également se diversifier en fonction de leurs besoins. Par exemple, il existe deux types de presses hydrauliques en fonction du type de liquide qui transmet la pression. La pression totale générée par les presses hydrauliques est très élevée et est généralement utilisée pour le forgeage et l’emboutissage. Les presses hydrauliques de forgeage sont divisées en presses hydrauliques de forgeage et en presses hydrauliques de forgeage libre.

Une presse hydraulique est une machine qui utilise des vérins hydrauliques pour générer une force de compression. En utilisant l’équivalent hydraulique d’un levier mécanique, il étend des forces plus petites en forces plus grandes et plus fortes. Oui, il est puissant et constitue la pierre angulaire de plusieurs industries.

Imaginez que vous ayez un cylindre avec un piston à l’intérieur. En raison de l'huile hydraulique sous pression (ou d'un autre liquide) pompée dans le cylindre, le piston monte et descend.

Donc pourquoi est-ce important? Essentiellement, les presses hydrauliques changent la donne pour les entreprises. Que vous soyez un fabricant de presses hydrauliques ou un propriétaire d'entreprise à la recherche de solutions de presse hydraulique personnalisées, vous ne saurez jamais trop insister sur la polyvalence de cette machine.

Applications d'une presse hydraulique

Industrie de transformation du plastique : Les presses hydrauliques sont également largement utilisées dans l’industrie de transformation du plastique. Les presses hydrauliques peuvent être utilisées pour l’ouverture et la fermeture de moules, le moulage par injection et les processus de moulage par injection de produits en plastique. Par exemple, les machines de moulage par injection hydraulique peuvent être utilisées pour fabriquer divers produits en plastique, tels que des bouchons de bouteilles, des jouets, des boîtiers d'appareils électroménagers, etc. Les presses hydrauliques moulées peuvent être utilisées pour fabriquer des produits moulés par compression, tels que des fiches électriques, des composants d'isolation, etc. De plus, les presses hydrauliques peuvent également être utilisées pour ouvrir et presser des feuilles de plastique, telles que des films plastiques, des tuyaux, des feuilles, etc.

Industrie de transformation mécanique : Les presses hydrauliques sont largement utilisées dans l'industrie de transformation mécanique et peuvent être utilisées pour des processus de traitement tels que l'emboutissage, le pliage, le moulage sous pression et l'étirement. Par exemple, les presses hydrauliques d’emboutissage peuvent être utilisées pour fabriquer des pièces de carrosserie, des composants de moteur et des tableaux de bord pour automobiles et motos. La presse hydraulique de pliage peut être utilisée pour plier des tôles, telles que la fabrication de récipients sous pression, de pales de ventilateur, etc. La presse hydraulique de moulage sous pression peut être utilisée pour couler des pièces moulées sous pression, telles que des blocs moteurs automobiles, des composants automobiles, etc. La presse hydraulique d'étirement peut être utilisé pour le traitement de tuyaux métalliques, le tréfilage métallique et d'autres processus.

Les presses hydrauliques jouent un rôle important dans l'industrie aérospatiale. Par exemple, les presses hydrauliques peuvent être utilisées pour l'asservissement de composants d'avion tels que le train d'atterrissage, les volets et le gouvernail de direction. Les presses hydrauliques peuvent également être utilisées pour le fonctionnement et la maintenance des moteurs d’avion et des systèmes de commandes de vol. De plus, les presses hydrauliques peuvent également être utilisées pour la fabrication et l'assemblage d'engins spatiaux, comme la servocommande et la transmission de puissance des engins spatiaux.

L'industrie automobile : Les presses hydrauliques sont également largement utilisées dans l’industrie automobile. Par exemple, les presses hydrauliques peuvent être utilisées dans les processus d’emboutissage dans la fabrication automobile, tels que l’emboutissage de pièces de carrosserie et l’ouverture et la fermeture de moules de portières de voiture. Les presses hydrauliques peuvent également être utilisées pour les travaux d'entretien automobile, tels que le remplacement des pneus, l'entretien du système de freinage, etc. Les presses hydrauliques jouent également un rôle important dans les lignes de production automobile et peuvent être utilisées pour l'assemblage et l'assemblage d'automobiles.

Construction navale et ingénierie maritime : Les presses hydrauliques sont largement utilisées dans le traitement et l’assemblage de gros composants métalliques dans la construction navale et l’ingénierie maritime. L'efficacité des presses hydrauliques peut considérablement améliorer l'efficacité de la production dans la construction navale et l'ingénierie maritime, tout en réduisant l'intensité du travail des travailleurs.

Les machines d'ingénierie comprennent les excavatrices, les chargeuses, les bulldozers, les rouleaux, etc. Le système hydraulique des engins de chantier est largement utilisé dans divers dispositifs de travail et systèmes d'entraînement, tels que la direction, le freinage, la transmission, etc. Dans les engins de chantier lourds, la proportion d'application des systèmes hydrauliques est plus élevée et la pression de service est également plus grande. . La fiabilité et la stabilité des systèmes hydrauliques sont cruciales pour le fonctionnement et la sécurité des engins de chantier.

Avantages et limites

Avantages de l'utilisation de presses hydrauliques

La presse hydraulique présente des avantages évidents et est devenue le choix privilégié dans diverses industries. Leur immense force est inégalée, leur permettant d’accomplir facilement des tâches lourdes. La précision et le contrôle des presses hydrauliques sont cruciaux pour les tâches qui nécessitent de la précision, ce qui les rend essentielles dans des domaines tels que la transformation des métaux, l'automobile et l'aérospatiale.

- Précision et contrôle : Les presses hydrauliques excellent également en termes de précision et de contrôle. La capacité d'ajuster avec précision la pression et le mouvement de la presse garantit que les opérations peuvent être effectuées avec un niveau de précision élevé, ce qui est crucial pour la qualité et la cohérence de la production.

- Capacité de force élevée : L’un des avantages les plus importants des presses hydrauliques est qu’elles peuvent générer une grande quantité de force. Cette capacité de haute résistance leur permet de façonner, façonner et couper des matériaux difficiles, voire impossibles, pour d'autres types de machines.

Défis et limites

Bien que les presses hydrauliques présentent de nombreux avantages, elles présentent également des limites. Ils nécessitent un entretien régulier pour maintenir un fonctionnement efficace. Cela inclut la vérification de l’huile hydraulique, des joints et des vannes, qui peut être longue et nécessiter des compétences professionnelles.

- Exigences d'entretien : Un entretien régulier est crucial pour les presses hydrauliques. Négliger la maintenance peut entraîner des dysfonctionnements et une efficacité réduite, affectant la productivité globale et augmentant les coûts des temps d'arrêt.

- Limites de vitesse et de consommation d’énergie : les presses hydrauliques peuvent être plus lentes que d’autres types de machines, ce qui peut constituer un inconvénient dans des conditions de production à grande vitesse. Ils peuvent également être gourmands en énergie, surtout s’ils ne sont pas correctement entretenus ou utilisés pour les applications les plus inappropriées.

Les composants de base d’une presse hydraulique

Pour vraiment apprécier la force d’une presse hydraulique, il est essentiel de comprendre ses composants clés. Chaque élément joue un rôle crucial pour garantir le fonctionnement sûr et efficace de la presse. Voici un aperçu des composants essentiels qui composent une presse hydraulique :

Il est crucial de comprendre les composants clés d’une presse hydraulique afin de vraiment comprendre pourquoi elle est si puissante. Chaque partie des presses hydrauliques joue un rôle crucial garantissant un fonctionnement sûr et efficace. Voici un aperçu des composants de base qui composent une presse hydraulique :

Cylindre hydraulique

Les vérins hydrauliques constituent essentiellement le cœur des presses hydrauliques. Ici, le fluide hydraulique est pompé pour générer la force qui achève le travail de la presse. Le cylindre est composé de pistons qui montent et descendent, appliquant la pression nécessaire au matériau placé sur la presse.

Pompe

La pompe est chargée de déplacer l’huile hydraulique vers le cylindre. Les pompes peuvent être manuelles, alimentées par de l'air électrique ou hydrauliques, et jouent un rôle crucial dans la détermination de la vitesse et de l'efficacité de la presse.

Soupape de limitation de pression

La soupape de surpression garantit que la pression dans le système hydraulique ne dépasse pas la limite de sécurité. Il s'agit d'un élément important pour éviter les surcharges et les dommages potentiels à la presse et à l'opérateur.

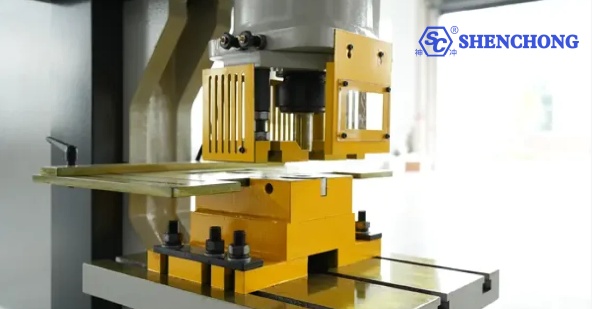

Cadre

Ce châssis de machine de presse hydraulique supporte l'ensemble du système hydraulique et résiste aux forces appliquées pendant le processus de compression. Cela nécessite une structure solide pour gérer l’énorme pression que cela implique.

Panneau de contrôle

Le panneau de commande est le cerveau d’une presse hydraulique. Ici, vous pouvez contrôler les paramètres, ajuster la pression et essentiellement programmer la presse hydraulique pour exécuter vos commandes. Les panneaux de contrôle modernes sont généralement équipés d'interfaces à écran tactile qui peuvent être programmées pour automatiser les tâches.

Tables de travail

Enfin et surtout, nous avons une table de travail. C’est là que l’action urgente s’est produite. L'établi est spécialement conçu pour gérer différents matériaux et tailles. Selon la nature du projet, vous aurez peut-être besoin d'un établi doté de fonctionnalités spéciales telles que le contrôle de la température ou la fonction de réglage des hauteurs.

Types de presse hydraulique

L'une des premières choses que vous remarquerez en plongeant dans le monde des presses hydrauliques est la grande variété disponible. Que vous soyez un fabricant chevronné ou un amateur, le choix du bon type de presse hydraulique peut être essentiel à la réussite de votre projet. Examinons de plus près certains types populaires.

Lorsque vous avez tendance à acheter des presses hydrauliques, l’une des premières choses que vous remarquerez est la variété des types. Que vous soyez un fabricant expérimenté ou un amateur, choisir le bon type de presse hydraulique est la clé de la réussite de vos projets. Examinons de plus près certains types de presses hydrauliques populaires.

Presse hydraulique à cadre C

La presse hydraulique C Frame tire son nom de son cadre en forme de C, qui permet un accès plus facile à la zone de matrice. Ces presses sont souvent utilisées dans des applications nécessitant une plus grande précision et sont généralement à commande électrique. Ils sont excellents pour l’assemblage, le redressage et d’autres tâches spécialisées.

Principe de fonctionnement de base de la presse hydraulique à cadre C

La presse hydraulique CNC de type C est un équipement mécanique qui utilise une transmission hydraulique et un contrôle de la technologie CNC. Grâce au contrôle par programme informatique, le mouvement des presses hydrauliques peut être contrôlé avec précision, améliorant ainsi l'efficacité de la production et la qualité des produits dans la production industrielle.

Le flux de travail de la presse hydraulique CNC de type C

Une fois que l'opérateur a saisi les paramètres de traitement, la presse hydraulique effectuera automatiquement les actions pertinentes, notamment la compression, la découpe, le formage et le retour de la pièce. Ces actions sont contrôlées par le système hydraulique, rendant le processus d'usinage plus automatisé et efficace.

Application de la presse hydraulique CNC de type C

Les presses hydrauliques CNC de type C sont largement utilisées dans des industries telles que la transformation des métaux, la transformation du plastique et la transformation du caoutchouc. Par exemple, dans le traitement des métaux, il peut être utilisé pour des processus tels que l’emboutissage, le pliage et l’étirement. Dans la transformation du plastique, il peut être utilisé pour des opérations telles que le moulage par injection et le moulage par extrusion.

Presse hydraulique à cadre en H

Une presse hydraulique de type H, également connue sous le nom de presse hydraulique à châssis en H, est une presse hydraulique couramment utilisée dans diverses applications industrielles. Il doit son nom à sa structure de cadre unique en forme de H. La machine se compose d'un châssis vertical et d'une traverse horizontale située entre les côtés verticaux du châssis, formant la forme de la lettre « H ».

Principe de fonctionnement de la presse hydraulique à cadre en H

La presse hydraulique à châssis en H est une presse hydraulique qui fonctionne selon le principe de la loi de Pascal, qui stipule que lorsqu'une pression est appliquée sur le fluide contenu dans le récipient, la pression sera transmise uniformément dans toutes les directions. Voici un aperçu du principe de fonctionnement de la presse hydraulique à châssis en H :

- Structure : La presse hydraulique à châssis en H est composée d'un châssis en H robuste, offrant stabilité et support pour le fonctionnement de la presse. Le cadre se compose généralement de deux colonnes verticales reliées par des poutres horizontales supérieures, formant une forme en « H ».

- Système hydraulique : Le système hydraulique de la presse comprend une pompe hydraulique, de l'huile hydraulique, un vérin hydraulique et une vanne de commande. La pompe hydraulique est chargée de générer une pression hydraulique en poussant l'huile hydraulique dans le cylindre.

- Vérins hydrauliques : Les vérins hydrauliques sont situés des deux côtés de la presse hydraulique et sont reliés à la colonne. Ils sont composés de cylindres, de pistons et de tiges de piston. Le piston divise le cylindre en deux chambres : la chambre de pression (ou de puissance) et la chambre de retour d'huile.

- Cycle de travail : Le cycle de travail de la presse hydraulique à châssis en H comprend généralement les étapes suivantes :

- Chargement : placez les matériaux de la pièce à usiner entre les plaques ou les moules connectés à la tige de piston du vérin hydraulique.

- Activation : L'opérateur lance le fonctionnement de la presse en actionnant les vannes de commande qui dirigent le débit du fluide hydraulique. Les vannes de commande permettent au fluide hydraulique de pénétrer dans la chambre de puissance des vérins.

- Application de la pression : lorsque le fluide hydraulique pénètre dans la chambre de puissance, il exerce une pression sur le piston, qui, à son tour, applique une force sur la pièce à usiner. La pression hydraulique est transmise de manière égale dans toutes les directions, permettant un pressage uniforme et contrôlé.

- Pressage : Les vérins hydrauliques continuent d'exercer une force sur la pièce jusqu'à ce que la pression ou la déformation souhaitée soit atteinte. La pression peut être ajustée en régulant le débit de fluide hydraulique ou en modifiant la taille des cylindres.

- Libération : Une fois l'opération de pressage terminée, l'opérateur relâche la pression en redirigeant le fluide hydraulique de la chambre de puissance vers la chambre de retour.

5. Déchargement : retirez ensuite la pièce à presser entre la plaque de pression ou le moule et préparez la presse hydraulique pour le cycle suivant.

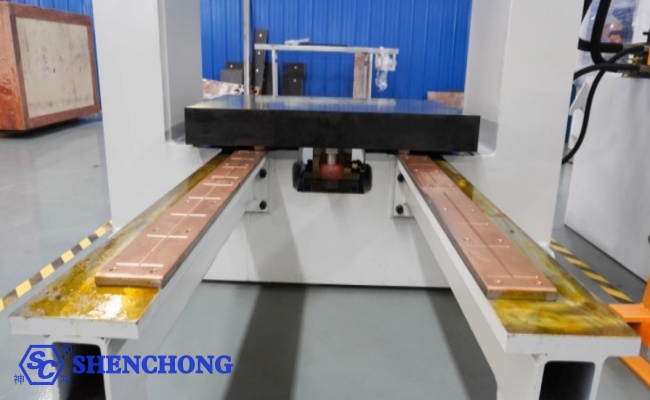

Les presses hydrauliques à cadre en forme de H sont largement utilisées dans diverses industries, telles que le formage, le pliage, le redressage, l'estampage, le poinçonnage et d'autres tâches nécessitant une résistance et une précision élevées. Sa structure robuste et sa puissance hydraulique permettent des opérations d'emboutissage efficaces et contrôlables.

Caractéristiques et composants d'une presse hydraulique à châssis en H

- Châssis : Le châssis de la machine assure stabilité et support. Il est généralement fabriqué en acier robuste et conçu pour résister à des forces de pression élevées.

- Système hydraulique : Le système hydraulique alimente la presse et génère la force nécessaire aux applications de pressage. Il comprend une pompe hydraulique, des cylindres, des vannes et des tuyaux. Le fluide hydraulique est utilisé pour transmettre la pression de la pompe aux cylindres.

- Cylindre : Le vérin hydraulique est chargé de générer la force de pression. Il se compose d'un piston à l'intérieur d'un cylindre qui se déplace sous pression hydraulique. La force appliquée par le cylindre détermine la capacité de pressage de la machine.

- Bélier ou plateau : Le bélier ou plateau est l'élément mobile de la presse qui entre en contact avec la pièce à usiner. Il est fixé au vérin hydraulique et se déplace verticalement pour appliquer une force ou effectuer des opérations de pressage.

- Système de contrôle : les presses hydrauliques à châssis en H sont dotées d'un système de contrôle qui permet aux opérateurs de contrôler les fonctions de la machine. Il comprend généralement des boutons, des commutateurs ou une interface à écran tactile pour faire fonctionner la presse, contrôler la pression et ajuster d'autres paramètres.

Les presses hydrauliques à châssis en H sont largement utilisées pour diverses applications telles que les opérations de formage, de forgeage, d'emboutissage, de pliage, de redressage, de poinçonnage et d'assemblage des métaux. La conception du cadre en H offre stabilité et rigidité, ce qui la rend adaptée à la manipulation de pièces lourdes et à l'application d'une force élevée. Ces presses sont disponibles en différentes tailles et configurations pour répondre à des exigences industrielles spécifiques.

Presse hydraulique à quatre colonnes

Le principe de fonctionnement d'une presse hydraulique à quatre colonnes est une pompe à huile qui alimente en huile hydraulique un ensemble de vannes à boisseau intégrées. L'huile hydraulique est distribuée dans les chambres supérieure et inférieure du cylindre à travers chaque clapet anti-retour et soupape de sécurité, et est déplacée par de l'huile haute pression. Une presse hydraulique est un appareil qui utilise un liquide pour transmettre la pression. Lorsqu'un liquide transfère de la pression dans un récipient fermé, il suit la loi de Pascal.

Principe de fonctionnement de la presse hydraulique à quatre colonnes

Le système de transmission hydraulique d'une presse hydraulique à quatre colonnes se compose d'un mécanisme de puissance, d'un mécanisme de commande, d'un actionneur, d'un mécanisme auxiliaire et d'un fluide de travail. Le mécanisme de puissance utilise généralement une pompe à huile comme mécanisme de puissance, qui est généralement une pompe à huile intégrée. Pour répondre aux exigences de vitesse de l'actionneur, une ou plusieurs pompes à huile peuvent être sélectionnées. Pompe à engrenages basse pression, pression d'huile inférieure à 2,5 MP, pompe à lame moyenne pression, pression d'huile inférieure à 6,3 MP, pompe à piston haute pression, pression d'huile inférieure à 32,0 MP. Traitement sous pression et formage de diverses matières plastiques, tels que l'extrusion, le pliage, l'étirement de plaques d'acier inoxydable et le pressage à froid de pièces métalliques. Il peut également être utilisé pour presser des produits en poudre, des meules, de la résine PF et des produits en résine chaude.

Caractéristiques de la presse hydraulique à quatre colonnes

La presse hydraulique à quatre colonnes dispose d'un mécanisme d'alimentation et d'un système électrique indépendants et adopte un contrôle centralisé des boutons, qui peut réaliser trois modes de fonctionnement de réglage, manuel et semi-automatique. La pression de travail de la machine, la vitesse de pressage, la descente rapide à vide et la course et la plage de décélération peuvent être ajustées en fonction des besoins du processus et peuvent compléter le processus d'éjection. Il peut y avoir trois processus d'éjection, tels que le processus d'éjection et le processus d'étirement. Le processus est une pression constante. Deux actions de processus sont disponibles pour une pression constante. Le processus de moulage à pression constante présente un délai d'éjection et un retour automatique après pressage.

Composition de presse hydraulique à quatre colonnes

La presse hydraulique à quatre colonnes se compose de deux parties : le moteur principal et le mécanisme de commande. Les principaux composants d'une presse hydraulique comprennent des vérins hydrauliques, des poutres, des colonnes et des dispositifs de remplissage de liquide. Le mécanisme de puissance comprend un réservoir de carburant, une pompe haute pression, un système de commande, un moteur, une soupape de pression, une soupape de direction, etc.

Commande de presse hydraulique à quatre colonnes

La presse hydraulique à quatre colonnes dispose d'un mécanisme d'alimentation et d'un système électrique indépendants et adopte un contrôle centralisé des boutons, qui peut réaliser trois modes de fonctionnement de réglage, manuel et semi-automatique.

Presse hydraulique vs presse mécanique

Comparaison de puissance

La puissance que chaque presse peut produire est un facteur clé lorsque l’on compare les presses hydrauliques et mécaniques. Les presses hydrauliques sont connues pour leur capacité de force élevée, capables d’appliquer des milliers de tonnes de pression. En effet, sa puissance provient de la pression de l’huile hydraulique, qui est facilement amplifiée. D'un autre côté, les presses mécaniques génèrent une force grâce à des dispositifs mécaniques tels que des engrenages et des leviers, qui ont généralement des capacités de force fixes en fonction de leur conception.

Adéquation des applications

L'adéquation des presses hydrauliques et mécaniques dépend en grande partie des applications spécifiques. Les presses hydrauliques excellent dans les tâches qui nécessitent un niveau élevé de force et de précision, telles que le formage des métaux, le formage des matériaux composites et le traitement. Ils offrent une flexibilité en termes de force de contrôle et peuvent être ajustés en fonction de différents matériaux et épaisseurs. Parallèlement, dans les environnements de production à grande vitesse, les presses mécaniques sont généralement préférées car une force constante est requise tout au long du processus de production. Ils sont généralement utilisés pour des opérations telles que l’emboutissage et le forgeage, où la vitesse et la répétabilité sont essentielles.

Contrôle de la force et de la vitesse

Dans une presse hydraulique, vous pouvez facilement contrôler la force et la vitesse et offrir une plus grande flexibilité pour les tâches complexes grâce à un panneau de commande. Les presses mécaniques sont difficiles à modifier une vitesse et une force définies. Pour cette raison, la presse mécanique est moins adaptable mais plus simple pour les tâches répétitives.

Des dispositifs de sécurité

Compte tenu de la volatilité des fluides sous pression, la plupart des presses hydrauliques disposent de dispositifs de sécurité intégrés. Alors que les presses mécaniques nécessitent généralement des mécanismes externes supplémentaires pour garantir un fonctionnement sûr.

Comprendre la puissance de la presse hydraulique

Il est crucial d’exploiter pleinement le potentiel des presses hydrauliques, en particulier dans les secteurs où la précision et la puissance sont cruciales. Pourquoi cette compréhension est-elle si importante ? D’accord, il ne s’agit pas seulement de connaître la puissance des presses hydrauliques ; il s’agit de comprendre comment utiliser ce pouvoir de manière efficace et sûre.

Tout d’abord, la sécurité est une priorité absolue. L’immense puissance des presses hydrauliques, capables d’exercer des milliers de kilos de pression, comporte également des risques importants. La connaissance des capacités électriques d'une presse aide à établir des procédures d'exploitation sûres et à sélectionner la bonne machine pour le travail. Cela garantit non seulement la sécurité des opérateurs, mais prolonge également la durée de vie de la machine elle-même.

De plus, dans le domaine de la fabrication et de l’ingénierie, la précision change la donne. Comprendre les spécifications de puissance d'une presse hydraulique vous permet de sélectionner la presse adaptée à votre tâche spécifique. Qu'il s'agisse de plier du métal, de presser des roulements ou de mouler des plastiques, la bonne quantité de force est essentielle. Trop peu, et le travail ne sera pas fait ; trop, et vous risquez d'endommager le matériel ou la machine.

D'un point de vue économique, l'efficacité est la clé du traitement de la tôle. Bien comprendre et utiliser correctement les presses hydrauliques peut améliorer considérablement la productivité. En optimisant la consommation d'électricité, les entreprises peuvent réduire leurs coûts énergétiques, réduire l'usure mécanique et augmenter leur production, ce qui contribue à améliorer leurs résultats financiers.

Définition du tonnage de la presse hydraulique

La puissance de la presse hydraulique fait référence à la force exercée par le vérin de la presse sur la pièce. Il détermine la capacité de la presse à déformer ou façonner le matériau en cours de traitement. Le tonnage est un paramètre critique qui influence directement le succès et l’efficacité des opérations de fabrication. Le guide ultime de la presse hydraulique vous apprend à calculer le tonnage de la presse hydraulique.

Dans les presses hydrauliques, le tonnage est généralement mesuré en tonnes (d'où le terme « tonnage »), où une tonne équivaut à 2 000 livres de force. Cependant, il est important de noter que le tonnage n’équivaut pas nécessairement au poids du matériau pressé ; cela signifie plutôt la force nécessaire pour obtenir la déformation ou la compression souhaitée.

Facteurs affectant le calcul du tonnage de la presse hydraulique

Plusieurs facteurs affectent la puissance des presses hydrauliques. Ces facteurs incluent l'efficacité du système hydraulique, la qualité du fluide hydraulique et l'état des composants de la machine sous pression tels que les joints et les joints.

Type et épaisseur du matériau

Le type et l’épaisseur du matériau sur lequel on travaille influencent considérablement le tonnage requis. Les matériaux plus épais ou plus durs nécessitent un tonnage plus élevé pour obtenir la déformation ou la mise en forme souhaitée.

Différents matériaux présentent différents degrés de résistance à la déformation. Les métaux, par exemple, nécessitent généralement un tonnage plus élevé que les plastiques ou le caoutchouc. De plus, l’épaisseur du matériau a un impact direct sur la force nécessaire au façonnage ou au formage.

Conception et géométrie des matrices

La conception et la géométrie de la matrice ou de l’outillage de la presse hydraulique jouent également un rôle crucial. Les formes complexes ou les motifs complexes peuvent nécessiter un tonnage plus élevé pour être formés avec précision.

Forces de friction

La friction entre le matériau et les surfaces de la matrice introduit une résistance supplémentaire, augmentant ainsi le tonnage requis. Un frottement plus élevé nécessite un tonnage accru pour surmonter la résistance et obtenir une déformation appropriée. Une lubrification et un entretien appropriés de la matrice peuvent aider à atténuer les pertes par frottement.

Résultat souhaité

La nature du processus de fabrication des presses hydrauliques affectera les exigences en matière de tonnage. Par exemple, les opérations d’emboutissage profond nécessitent généralement un tonnage plus élevé que les simples opérations de pliage ou de poinçonnage.

Configuration de la presse

Différents types de presses hydrauliques (par exemple, à châssis en C, à châssis en H, à quatre colonnes) ont des capacités de tonnage et des limites structurelles variables. La configuration de la presse hydraulique doit être adaptée aux exigences de tonnage de l'application.

Calculer le tonnage de la presse hydraulique

La formule de calcul du tonnage dans une presse hydraulique est relativement simple, impliquant la surface de la pièce et la pression souhaitée.

Tonnage = (Pression x Surface)/2000

Où:

- Le tonnage est la force exercée par la presse hydraulique en tonnes.

- La pression est la pression souhaitée appliquée au matériau en livres par pouce carré (psi).

- La surface est la surface totale de contact entre le matériau et la surface de la matrice, en pouces carrés.

Par exemple, si le vérin hydraulique a une superficie de 100 pouces carrés et que la pompe hydraulique génère une pression de 2 500 livres par pouce carré, la force générée par la presse hydraulique serait :

Force = Surface x Pression

Force = 100 pouces carrés x 2 500 psi

Force = 250 000 livres.

Dans cet exemple, la presse hydraulique générerait une force de 250 000 livres. Cela démontre l’immense puissance d’une presse hydraulique.

Choisir le bon tonnage de presse hydraulique

Il est crucial de sélectionner le tonnage approprié à votre application pour éviter d'endommager la machine ou la pièce à usiner. Choisir un tonnage trop faible peut entraîner une déformation incomplète ou inégale. La sélection d'un tonnage trop élevé peut entraîner une usure excessive de la presse et une augmentation de la consommation d'énergie.

Guide ultime de la presse hydraulique - Accessoires pour presse hydraulique

Accessoires pour presse hydraulique - Ensembles de matrices

Dans le contexte des accessoires de presse hydraulique, les « jeux de matrices » font référence aux composants d'outillage utilisés pour façonner ou former des matériaux. Ils sont souvent constitués de deux parties : la matrice supérieure (également appelée poinçon) et la matrice inférieure (également appelée bloc de matrice ou sabot de matrice). Ces composants sont conçus pour résister à des pressions élevées et sont généralement fabriqués en acier trempé.

Les types courants de jeux de matrices utilisés dans les accessoires de presse hydraulique comprennent :

- Matrices vierges et de perçage : utilisées pour découper des formes dans de la tôle ou d'autres matériaux.

- Matrices de formage : utilisées pour plier, plier ou façonner des matériaux selon des géométries spécifiques.

- Matrices de frappe : utilisées pour créer des motifs ou des dessins précis et détaillés sur des matériaux.

- Matrices d'extrusion : utilisées pour forcer des matériaux à travers une ouverture façonnée afin de créer des formes longues et continues.

- Matrices de dessin : utilisées pour étirer ou tirer des matériaux afin de créer des formes cylindriques ou tubulaires.

- Matrices progressives : utilisées pour effectuer plusieurs opérations sur une seule pièce de manière séquentielle.

Les principales caractéristiques des jeux de matrices comprennent une construction robuste pour résister aux forces élevées exercées pendant le fonctionnement, un alignement précis pour garantir une mise en forme précise des pièces et des composants interchangeables pour une polyvalence en production. Les jeux de matrices avancés peuvent intégrer des fonctionnalités telles que des capacités de changement rapide, des ajustements automatisés des outils et des capteurs pour surveiller et optimiser les performances.

Accessoires pour presse hydraulique - Fluides hydrauliques et systèmes de filtration

Fluides hydrauliques

- Les fluides hydrauliques constituent l'élément vital des systèmes hydrauliques, transmettant la puissance et l'énergie nécessaires pour actionner les différents composants de la presse. Ces fluides assurent également une lubrification pour minimiser la friction et l'usure au sein du système hydraulique.

- Les types courants de fluides hydrauliques comprennent les huiles minérales, les huiles synthétiques, les fluides à base d’eau et les fluides biodégradables. Le choix du fluide hydraulique dépend de facteurs tels que la plage de température de fonctionnement, les exigences de pression, les considérations environnementales et la compatibilité avec les composants du système.

- Les fluides hydrauliques doivent présenter des caractéristiques spécifiques, notamment une viscosité, une stabilité, des propriétés anti-usure, une résistance à la corrosion et une compatibilité avec les joints et les flexibles appropriées. Le maintien d’une viscosité de fluide correcte est crucial pour garantir un fonctionnement efficace du système hydraulique sur une plage de températures de fonctionnement.

Systèmes de filtration

- Les systèmes de filtration font partie intégrante des presses hydrauliques qui éliminent les contaminants, tels que les particules, l'eau et l'air, du fluide hydraulique pour maintenir la propreté et prolonger la durée de vie du système.

- Les contaminants présents dans le fluide hydraulique peuvent provoquer une abrasion, une corrosion et une usure des composants, entraînant une diminution des performances, des exigences de maintenance accrues et une défaillance potentielle du système.

- Les systèmes de filtration se composent généralement de divers composants, notamment des filtres, des boîtiers de filtres, des vannes de dérivation et des manomètres différentiels. Les filtres peuvent utiliser différents supports de filtration, tels que la cellulose, les fibres synthétiques ou les treillis métalliques, pour capturer les contaminants de différentes tailles.

- Les systèmes de filtration peuvent utiliser différents types de filtration, notamment la filtration en profondeur, la filtration en surface et la filtration magnétique, pour éliminer efficacement les contaminants du fluide hydraulique.

- Un bon entretien des systèmes de filtration est essentiel pour garantir leur efficacité. Cela comprend une inspection régulière, le remplacement des éléments filtrants, la surveillance des différences de pression et le respect des programmes d'entretien recommandés.

Accessoires pour presse hydraulique-Manomètres

Les manomètres sont des composants essentiels des accessoires de presse hydraulique, offrant des informations essentielles sur la force exercée par le fluide hydraulique dans le système. Servant d’instruments essentiels pour la surveillance et le contrôle des opérations, ces jauges jouent un rôle central pour garantir le fonctionnement sûr et efficace de la presse.

Ces jauges peuvent être analogiques ou numériques et affichent la pression en unités telles que les livres par pouce carré (psi), les bars ou les pascals.

En observant les lectures de pression sur ces manomètres, les opérateurs peuvent apporter les ajustements nécessaires aux paramètres de la presse pour obtenir les résultats souhaités en termes de force appliquée, de vitesse de fonctionnement et de qualité du produit. Ils peuvent également utiliser les relevés de pression pour diagnostiquer tout problème ou anomalie dans le système hydraulique, tel que des fuites, des blocages ou des dysfonctionnements, permettant ainsi un entretien et des réparations rapides pour éviter les temps d'arrêt et garantir le fonctionnement sûr et efficace de la presse hydraulique.

Accessoires pour presse hydraulique-Protections de sécurité

Les protections de sécurité sur les accessoires de presse hydraulique sont des composants essentiels conçus pour protéger les opérateurs et les autres membres du personnel contre les dangers associés au fonctionnement de la presse. Ces protections servent à prévenir les accidents, les blessures et les décès potentiels en enfermant ou en couvrant les parties dangereuses de la presse et en contrôlant l'accès à celles-ci.

Accessoires pour presse hydraulique - Systèmes de chauffage et de refroidissement

Les systèmes de chauffage et de refroidissement des accessoires de presse hydraulique sont des fonctionnalités spécialisées conçues pour contrôler la température du fluide hydraulique et des autres composants de la presse. Ces systèmes sont essentiels pour optimiser les processus de fabrication, améliorer la qualité des produits et accroître l'efficacité.

Systèmes de chauffage

- Les presses hydrauliques peuvent intégrer des systèmes de chauffage pour préchauffer le fluide hydraulique avant utilisation, notamment dans des environnements froids ou pour des applications spécifiques nécessitant un contrôle précis de la température. Le préchauffage du fluide hydraulique peut améliorer sa viscosité, garantissant un fonctionnement plus fluide et réduisant l'usure des composants.

- Des radiateurs électriques ou des échangeurs de chaleur sont couramment utilisés pour chauffer le fluide hydraulique. Ces réchauffeurs peuvent être intégrés au système hydraulique, soit directement au sein du réservoir, soit en lien avec la boucle de circulation du fluide.

- Les systèmes de chauffage peuvent être contrôlés à l'aide de capteurs de température et de mécanismes de rétroaction pour maintenir la température du fluide souhaitée dans des plages de fonctionnement optimales.

Systèmes de refroidissement

- Les systèmes de refroidissement sont essentiels pour dissiper la chaleur générée pendant le fonctionnement de la presse hydraulique, évitant ainsi la surchauffe du fluide hydraulique et des composants hydrauliques. La surchauffe peut entraîner une efficacité réduite, des performances dégradées et des dommages potentiels à la presse.

- Les systèmes de refroidissement impliquent généralement des échangeurs de chaleur, des refroidisseurs ou des tours de refroidissement qui transfèrent la chaleur du fluide hydraulique vers un fluide de refroidissement séparé (par exemple, de l'eau ou de l'air) avant de faire recirculer le fluide refroidi dans le système hydraulique.

- Des capteurs de température et des mécanismes de contrôle sont utilisés pour réguler le processus de refroidissement, garantissant ainsi que le fluide hydraulique reste dans des limites de température sûres pendant le fonctionnement.

Certaines presses hydrauliques avancées sont dotées de systèmes de contrôle de température intégrés qui combinent des fonctions de chauffage et de refroidissement pour maintenir des niveaux de température précis dans tout le système hydraulique. Ces systèmes peuvent utiliser des vannes de régulation thermostatiques, des vannes de régulation proportionnelles ou des unités de commande électroniques pour ajuster les taux de chauffage et de refroidissement en fonction des mesures et des retours de température en temps réel. Le contrôle intégré de la température permet d'optimiser les performances de la presse hydraulique, de prolonger la durée de vie des composants et d'améliorer l'efficacité globale du système.

Choisissez la presse hydraulique appropriée dont vous avez besoin

Vous avez donc découvert les composants de base, la science et même les différents types de presses hydrauliques disponibles sur le marché. Mais comment décider lequel vous convient le mieux ? La clé pour prendre une décision éclairée réside dans la compréhension de vos besoins spécifiques et de la manière dont ils s’alignent sur les caractéristiques des différentes presses hydrauliques.

Identifier vos besoins

Avant même de commencer à faire du lèche-vitrines, asseyez-vous et dressez une liste de vos besoins. Avec quels matériaux allez-vous travailler ? Quelles sont les dimensions de votre espace de travail ? Avez-vous besoin d'une presse pour une fabrication professionnelle ou pour des projets plus petits ?

Consultation avec un fabricant de presse hydraulique

Une fois que vous avez une idée claire de vos besoins, l’étape suivante consiste à consulter un fabricant de presse hydraulique réputé. Ils peuvent vous donner un aperçu de la machine la plus adaptée à votre application.

Examen des spécifications

Vérifiez toujours les spécifications techniques de la presse hydraulique. Cela inclut la capacité de force, la longueur de course et la taille. Ces détails vous aideront à déterminer si la presse est capable de gérer les tâches que vous envisagez.

Évaluation des fonctionnalités supplémentaires

De nombreuses presses hydrauliques sont dotées de fonctionnalités supplémentaires telles que des automates programmables (PLC), des fonctions de sécurité avancées et des tables de travail personnalisables. Même si ceux-ci peuvent augmenter le coût initial, ils peuvent offrir des avantages à long terme.

Entretien de la presse hydraulique

Les presses hydrauliques sont robustes, mais elles ne sont pas invincibles. Comme toute machine, elle nécessite un régime de soins et d’attention pour fonctionner efficacement à long terme. Savoir comment résoudre les problèmes courants et effectuer une maintenance préventive peut vous faire économiser du temps et de l’argent. Entrons dans le vif du sujet.

Entretien fondamental

- Il est recommandé d'utiliser de l'huile hydraulique anti-usure n° 32 et n° 46 pour les travaux, avec une plage de température d'huile de 15 à 60 degrés Celsius.

- L'huile doit être strictement filtrée avant de pouvoir être ajoutée au réservoir de carburant.

- L'huile de travail doit être remplacée une fois par an et le premier remplacement ne doit pas dépasser trois mois ;

- Le curseur doit être lubrifié régulièrement et la surface exposée de la colonne doit être maintenue propre régulièrement. Avant chaque opération, l'huile doit d'abord être pulvérisée.

- Sous une pression nominale de 500T, l'excentricité maximale admissible de la charge concentrée est de 40 mm. Une excentricité excessive peut facilement endommager la colonne ou provoquer d'autres phénomènes indésirables.

- Calibrer et inspecter le manomètre tous les six mois ;

- Si la machine n'est pas utilisée pendant une longue période, les surfaces de chaque pièce doivent être nettoyées et recouvertes d'huile antirouille.

Après avoir utilisé la maintenance

La machine-outil doit subir une maintenance secondaire après 5 000 heures de fonctionnement. Composé principalement d'agents de maintenance, avec la participation des opérateurs. En plus d'effectuer la maintenance de premier niveau, les tâches suivantes doivent être bien effectuées et les parties vulnérables doivent être inspectées. Proposer des pièces détachées et accessoires.

Tout d’abord, coupez l’alimentation électrique pour les travaux de maintenance.

Un rail de guidage de colonne à traverse

- Vérifiez et ajustez le plan de la traverse suspendue, du rail de guidage de colonne, du manchon de guidage, du curseur et de la plaque de pression pour obtenir un mouvement fluide et répondre aux exigences du processus.

- Réparer ou remplacer les pièces défectueuses.

Lubrification hydraulique

- Démontez, nettoyez et inspectez l'électrovanne, meulez la valve et le noyau de valve.

- Nettoyez et inspectez le piston du cylindre de la pompe à huile, éliminez les bavures et remplacez le joint d'huile.

- Vérifiez le manomètre.

- Réparer ou remplacer les pièces très usées

- Conduisez et vérifiez que chaque cylindre d’huile et piston fonctionne correctement sans ramper. La vanne de support peut arrêter avec précision la traverse mobile dans n'importe quelle position et la chute de pression répond aux exigences du processus.

Entretien électrique

- Nettoyez le moteur, vérifiez les roulements et mettez à jour la graisse lubrifiante.

- Réparez ou remplacez les composants endommagés.

- Les appareils électriques répondent aux exigences des normes d’intégrité des équipements.

Entretien de précision des machines

- Calibrez le niveau de la machine-outil, vérifiez et ajustez la précision de la réparation.

- La précision répond aux exigences des normes d’intégrité des équipements.

La maintenance et l'entretien des presses hydrauliques nécessitent encore un personnel dédié, professionnel et dédié pour les entretenir, afin qu'elles puissent être utilisées plus longtemps !

Précautions de fonctionnement en matière de sécurité

- Ceux qui ne comprennent pas les performances structurelles ou les procédures de fonctionnement de la machine ne doivent pas démarrer la machine sans autorisation ;

- Pendant le fonctionnement de la machine, l'entretien et le réglage du moule ne doivent pas être effectués ;

- Lorsque la machine découvre de graves fuites d'huile ou d'autres anomalies (telles qu'un fonctionnement peu fiable, un bruit fort, des vibrations, etc.), elle doit être arrêtée pour analyser la cause et tenter de l'éliminer. Il ne doit pas être mis en production avec des problèmes :

- Ne surchargez pas et ne dépassez pas l'excentricité maximale d'utilisation :

- Il est strictement interdit de dépasser la course maximale du curseur et la hauteur minimale de fermeture du moule ne doit pas être inférieure à 600 mm.

- La mise à la terre des équipements électriques doit être ferme et fiable :

- A la fin de chaque journée de travail : Placez le curseur dans la position la plus basse.

Défauts courants

Pendant le fonctionnement de la presse hydraulique d'extrusion de métal, des boulons peuvent parfois tomber et tomber dans le vérin hydraulique, provoquant de graves rayures sur la paroi du piston. Une fois le problème survenu, les méthodes traditionnelles ne peuvent pas du tout permettre une réparation sur site et ne peuvent être démontées et transportées au fabricant que pour un traitement de soudage de réparation ou une mise au rebut et un remplacement. En raison du manque de pièces de rechange à remplacer, il est difficile de contrôler le temps nécessaire à la reproduction ou au retour à l'usine pour maintenance. Les temps d'arrêt prolongés entraînent de graves pertes économiques pour l'entreprise, tout en nécessitant également des coûts de traitement ou de réparation élevés. Afin de répondre aux exigences de production continue des entreprises, il est nécessaire de trouver des méthodes de maintenance pratiques, rapides, simples et efficaces pour résoudre les problèmes d'équipement, minimiser les temps d'arrêt de l'entreprise et réduire les coûts de maintenance. Les matériaux composites polymères peuvent être utilisés pour la réparation sur site

Étapes de fonctionnement

- Utilisez une flamme d'oxygène et d'acétylène pour cuire la zone rayée (contrôlez la température et évitez le recuit de surface) et faites cuire l'huile qui imprègne la surface métallique depuis des années jusqu'à ce qu'il n'y ait plus d'éclaboussures d'étincelles.

- Traitez la surface de la zone rayée avec une meuleuse d'angle sur une profondeur d'au moins 1 millimètre et meulez des rainures le long de la paroi extérieure du cylindre, de préférence des rainures en queue d'aronde. Les rayures approfondissent le perçage aux deux extrémités, modifiant ainsi la situation de stress.

- Nettoyer la surface avec un coton dégraissé imbibé d'acétone ou d'éthanol anhydre.

- Appliquez des matériaux de réparation uniformément mélangés sur la surface rayée ; La première couche doit être fine, recouvrir uniformément et complètement la surface rayée pour assurer la meilleure adhérence entre le matériau et la surface métallique. Ensuite, appliquez le matériau sur toute la zone de réparation et appuyez à plusieurs reprises pour vous assurer que le matériau est bien rempli et atteint l'épaisseur requise, légèrement supérieure à la surface de la paroi extérieure du cylindre.

- Il faut 24 heures pour que le matériau atteigne pleinement ses différentes propriétés à 24 ℃. Pour gagner du temps, la température peut être augmentée à l'aide d'une lampe halogène au tungstène. Pour chaque augmentation de température de 11 ℃, le temps de durcissement sera réduit de moitié. La température de durcissement optimale est de 70 ℃.

- Une fois le matériau solidifié, utilisez une meule fine ou un grattoir pour réparer et niveler le matériau qui dépasse de la paroi extérieure du cylindre, et la construction est terminée.

Conclusion

La presse hydraulique est une machine qui utilise la pression hydrostatique pour traiter des produits tels que le métal, le plastique, le caoutchouc, le bois, la poudre, etc. Elle est couramment utilisée dans les processus de pressage et de formage, tels que le forgeage, l'estampage, l'extrusion à froid, le redressage, le pliage, le bridage. , tréfilage de tôle, métallurgie des poudres, pressage, etc. Le guide ultime de la presse hydraulique présente toutes les connaissances que vous devez connaître sur la presse hydraulique, y compris son application, sa résistance et ses limites, les principales parties de la presse hydraulique, les différents types de presse hydraulique, le calcul du tonnage de la presse hydraulique, les accessoires et l'entretien nécessaires.