Table des matières

Lors du processus de production et de fabrication, divers problèmes de qualité de pliage peuvent survenir lors du pliage de pièces en tôle, ce qui peut affecter l'amélioration de l'efficacité de la production et la stabilité de la qualité du produit. Cet article détaille les problèmes de qualité de pliage et de découpe courants dans la pratique de production, analyse les causes des problèmes et propose des solutions pour fournir une expérience et une référence pour des problèmes similaires dans la pratique de production ultérieure.

Introduction

Le pliage de tôle est le processus consistant à utiliser un moule universel (ou un moule spécialisé) équipé d'un Presse plieuse CNC pour plier des tôles en différentes formes géométriques de sections transversales de pièces à usiner. La rationalité du processus de pliage affecte directement la taille de formage finale et l'apparence du produit. Une sélection raisonnable des moules de pliage est cruciale pour le formage final des produits.

Dans le processus de production réel, en raison de l'incertitude de la taille du produit et de la diversité des types de produits, nous rencontrons souvent des problèmes tels que des interférences de taille et des angles de moule inadaptés lors du pliage des pièces traitées à froid, ce qui entraîne de grandes difficultés de production. En raison de l'influence de facteurs tels que la taille du produit, la forme, le matériau, le moule, l'équipement et les installations auxiliaires pendant le processus de pliage, divers problèmes de qualité peuvent survenir, affectant l'efficacité de la production et la stabilité de la qualité du produit. Par conséquent, il est particulièrement important de traiter et d'éviter l'apparition de ces problèmes de qualité de pliage. Cet article résume et décrit principalement les problèmes de qualité courants du pliage de tôles dans la pratique de production, analyse les raisons sur la base de l'expérience de production et propose des solutions.

Problèmes courants de qualité de pliage

Flexion et fissuration

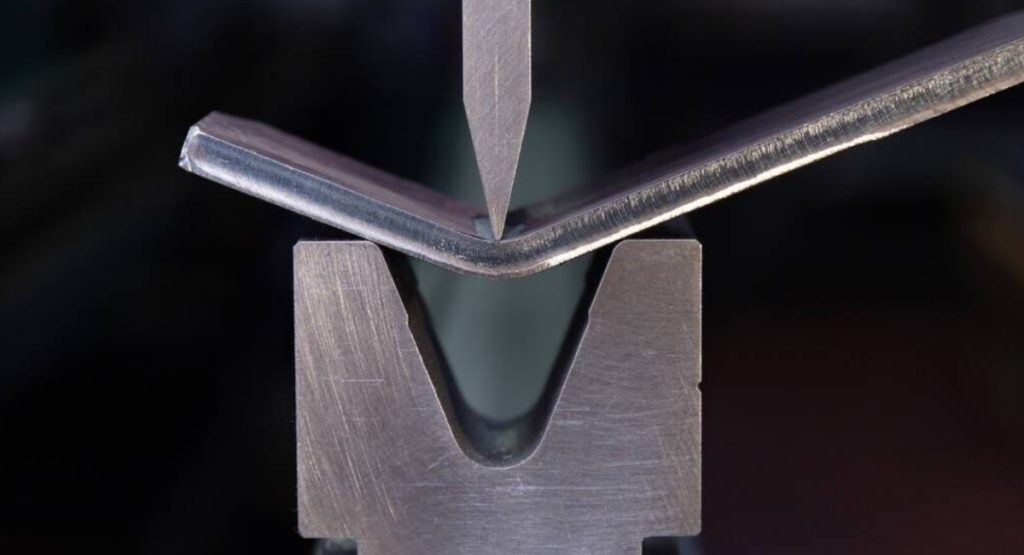

La fissuration par pliage fait référence au phénomène selon lequel des bavures ou de petites fissures apparaissent souvent sur les bords des matériaux après la découpe, le cisaillement ou l'emboutissage, et une concentration de contraintes se forme facilement pendant le pliage, ce qui entraîne des fissures. La rainure de renfort en U des pièces de locomotive se fissure aux coins après le pliage, comme le montre la figure 1.

Figure 1 Flexion et fissuration

Les principales raisons de flexion et de fissuration sont :

- Bavures sales sur les bords des pièces.

- La direction de pliage est parallèle à la direction de laminage de la tôle.

- Le rayon de courbure de la tôle est trop petit.

Lors du processus de production et de fabrication, il est nécessaire de gérer les phénomènes de flexion et de fissuration en fonction des circonstances spécifiques. Pour le problème de flexion et de fissuration de la figure 1, la méthode consistant à ajouter des trous de traitement ou des rainures de traitement peut être adoptée pour le résoudre, comme le montre la figure 2.

Figure 2 : Ajout de trous de processus

Interférence de flexion

L'interférence de pliage vise principalement les produits à pliage secondaire ou supérieur, où le bord de pliage entre en collision avec le moule ou l'équipement, ce qui entraîne l'incapacité de se former correctement. L'interférence de pliage est principalement influencée par la forme, la taille et le moule des pièces, et est principalement causée par la structure de conception de la pièce pliée elle-même, la séquence de pliage sélectionnée et le moule de pliage sélectionné. Par conséquent, les principales solutions comprennent :

- fabrication de nouveaux moules ou remplacement de moules (tels que des moules à couteaux de pliage).

- Transformation de moules de cintrage (tel que traitement mécanique de pièces locales).

- Ajustez la séquence de pliage (comme la méthode de déformation inverse).

- Modifiez la taille de pliage des pièces. Par exemple, le support d'installation pour les goulottes d'accessoires de châssis de la ligne 18 du métro de Shanghai est fabriqué en acier profilé en U, avec une largeur moyenne de 100 mm, une hauteur de bord de 80 mm et un rayon de pliage de 15 mm. Simulez le pliage en vous basant sur les moules existants dans l'atelier pour générer des interférences de pliage.

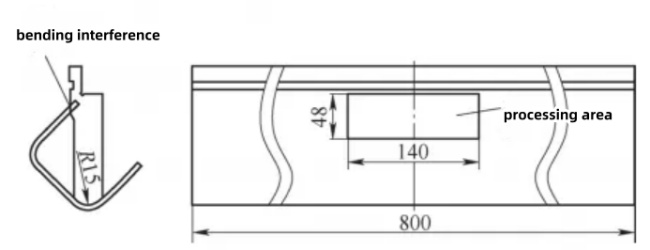

En réponse à ce phénomène d'interférence, une méthode de traitement mécanique locale a été adoptée pour la matrice supérieure de pliage (voir la figure 3). Une entaille de 140 mm × 48 mm a été découpée le long de la ligne médiane de la matrice supérieure à couteau droit R15 mm existante (L = 800 mm) (voir la figure 4). La position de l'entaille a été déterminée en la combinant avec la position d'interférence de pliage simulée, sans affecter sa fonction d'origine. Après modification du moule de pliage, le problème d'interférence de pliage a été résolu avec succès.

Figure 3 : Pliage après usinage du moule supérieur

Figure 4 : Interférence de flexion, détermination de la zone de traitement

Indentation de pliage

L'indentation de pliage est un phénomène dans lequel un frottement est généré pendant le processus de mise en contact progressive de la tôle avec la surface intérieure de la rainure en V du moule concave, ce qui entraîne des marques évidentes laissées sur la surface de la tôle. Pour certains accessoires ayant des exigences de surface élevées, le pliage traditionnel ne peut pas répondre aux exigences de qualité du produit et l'indentation de pliage (voir Figure 5) ne peut pas répondre aux exigences du processus suivant.

Figure 5 : Indentation de pliage

L'indentation de pliage est principalement affectée par la dureté de la tôle et la structure du moule inférieur. Plus la dureté de la tôle est élevée, plus sa capacité à résister à la déformation plastique est grande, ce qui rend la déformation plastique du matériau plus difficile et la production d'indentation plus facile. La probabilité d'indentation de pliage dans les matériaux en tôle couramment utilisés est la suivante : aluminium > acier au carbone > acier inoxydable. Plus la largeur d'ouverture de la matrice de pliage est grande, plus la largeur de l'indentation de pliage est grande et moins la profondeur de l'indentation est importante. Plus la taille R de l'épaulement d'ouverture du moule inférieur est grande, moins la profondeur de l'indentation est importante.

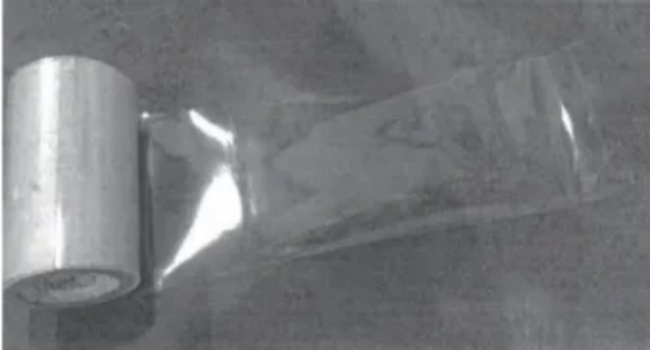

En plus d'améliorer la dureté du matériau et la structure inférieure du moule, des tampons en caoutchouc anti-indentation et des moules inférieurs de pliage de type à billes peuvent également être utilisés pour résoudre le problème d'indentation de pliage. Le tampon en caoutchouc anti-indentation repose principalement sur l'isolation physique pour réduire l'apparition d'indentation, comme le montre la figure 6. La matrice de pliage de type à billes transforme le frottement d'extrusion requis pour les moules de pliage traditionnels en frottement de roulement, réduisant ainsi le frottement et minimisant les dommages au produit, comme le montre la figure 7.

Figure 6 : Tampon en caoutchouc anti-indentation

Figure 7 : Moule inférieur de pliage à billes

Retour élastique en flexion

Lors du pliage, les matériaux subissent simultanément une déformation plastique et une déformation élastique. Lorsque la pièce quitte le moule de pliage, une récupération élastique se produit, ce qui entraîne une incohérence de la forme et de la taille de la pièce pliée par rapport à la charge, ce que l'on appelle le rebond de pliage. Retour élastique en flexion est l'une des principales raisons d'un angle de pliage insuffisant. Les principaux facteurs affectant le rebond sont les propriétés mécaniques de la tôle et les conditions de déformation en flexion. L'ampleur de la valeur de retour élastique est directement proportionnelle à la limite d'élasticité de la tôle et inversement proportionnelle au module d'élasticité. Plus le rayon de courbure relatif (rapport R/t du rayon de courbure à l'épaisseur de la tôle) de la pièce pliée est petit, plus la valeur de retour élastique en flexion est faible. La forme de la pièce pliée affecte également l'ampleur de la valeur de retour élastique en flexion. En général, les pièces en U ont une valeur de retour élastique plus faible que les pièces en V.

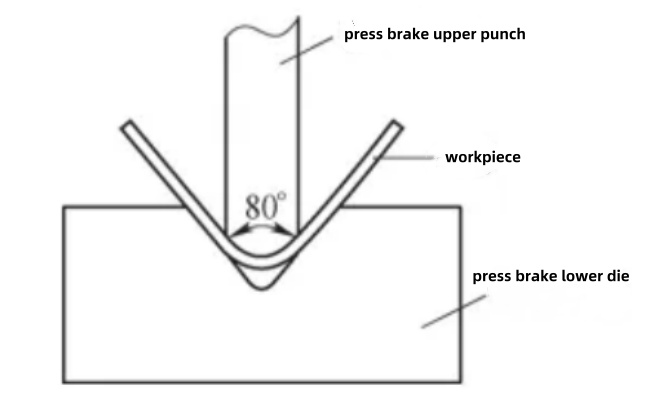

La principale méthode pour surmonter le retour élastique de pliage est la méthode de compensation d'angle, qui adopte généralement la méthode consistant à créer une pente égale à l'angle de retour élastique sur le moule de pliage, ce qui peut équilibrer efficacement l'impact du retour élastique de pliage. Comme le montre la figure 8, l'utilisation d'un moule de pliage avec une pente de 80° peut plier en douceur des pièces avec un angle de pliage de 90°.

Figure 8 : Compensation du retour élastique en flexion

En raison des nombreux facteurs qui influent sur le retour élastique en flexion, il est très difficile de calculer avec précision la valeur du retour élastique. Grâce à la correction du moule d'essai et à l'accumulation d'expérience, la maîtrise de la loi du retour élastique, l'adoption d'une compensation appropriée et la prise de mesures pour surmonter le retour élastique dans la structure du moule et d'autres aspects sont des méthodes efficaces pour garantir la qualité du produit.

Matériau de glissement de pliage

Le glissement de pliage fait référence au phénomène où la pièce à plier n'a pas de point d'appui complet et efficace sur la rainure inférieure de la matrice, ce qui fait que la pièce a tendance à glisser et que le pliage ne peut pas être correctement positionné.

Les principales raisons pour lesquelles les matériaux coulissants sont pliés sont les suivantes.

- Lorsque la largeur du moule inférieur est trop grande et que la taille de pliage est inférieure à la moitié de la largeur du moule inférieur, un glissement se produit.

- Lorsque la pièce est affectée par sa forme et sa taille, et que la taille de positionnement du gabarit est trop courte ou qu'il n'y a pas de bord de positionnement de gabarit efficace, des phénomènes de flexion et de glissement peuvent se produire.

Il existe deux méthodes principales pour résoudre le problème de la flexion et du glissement des matériaux.

- Méthode 1. Choisissez une matrice de pliage appropriée, en choisissant généralement une largeur de matrice de 4 à 6 fois l'épaisseur de la planche à plier.

- Méthode 2. En utilisant la méthode d'ajout de gabarits ou de bords de processus, le problème de glissement du matériau causé par un mauvais positionnement dû au pliage peut être résolu. En général, le pliage est positionné par un bord droit de la pièce, ce qui nécessite que deux faces d'extrémité soient en contact avec le gabarit de pliage pour le positionnement. Cependant, dans le processus de production réel, il existe des situations où le bord du gabarit de produit est trop court ou il n'y a pas de bord de positionnement efficace, ce qui entraîne l'impossibilité de terminer le positionnement du pliage. Les solutions sont les suivantes :

- Lorsque l'épaisseur de la plaque t ≤ 6 mm, ajoutez un bord de traitement pour le positionnement, et la position du bord de traitement qui s'étend doit être au même niveau que le bord d'extrémité de l'accessoire. La découpe au laser doit être utilisée à la jonction pour faciliter le meulage et l'élimination une fois l'opération de pliage terminée.

- Lorsque l'épaisseur de la plaque t est supérieure à 6 mm, un gabarit peut être découpé pour le positionnement, et l'épaisseur du gabarit peut être égale ou légèrement inférieure à l'épaisseur de la pièce. Les deux méthodes de positionnement peuvent résoudre le problème de pliage et de glissement des matériaux.

Pliage d'arc large

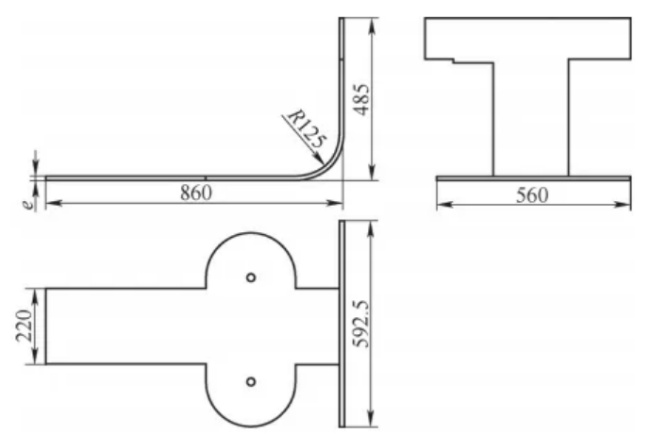

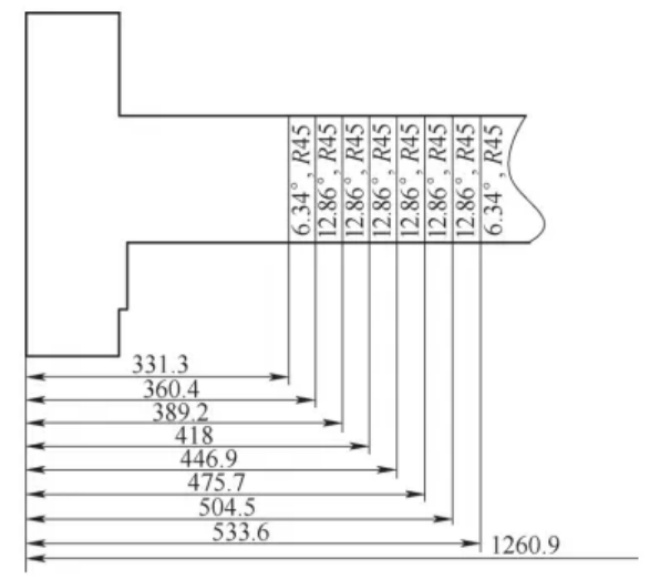

Pendant le processus de production et de fabrication, il est courant de rencontrer des situations où le rayon de courbure de la pièce est grand et il n'y a pas de moule à grand arc correspondant dans l'atelier. Dans ce cas, le cycle de production des moules de formage intégral ou des moules à grand arc est plus long et le coût est trop élevé, tandis que l'utilisation de la technologie de formage par pliage multi-passes à petit arc présente un coût inférieur et une applicabilité plus large. Par exemple, dans le projet Super Bus 2.0, il existe un composant avec une plaque verticale et trois plaques verticales, avec un rayon de courbure de 125 mm et un angle de courbure de 90 °, comme le montre la figure 9. En raison du manque de moules de pliage correspondants dans l'atelier, plusieurs processus de pliage peuvent être utilisés. Tout d'abord, un logiciel 3D a été utilisé pour modéliser la disposition et le pliage à la position R125 mm. Après la modélisation, le logiciel a automatiquement déplié le diagramme de plaque plate 2D. En saisissant un rayon de courbure de 45 mm dans le logiciel et en comparant plusieurs entrées de données, il a été confirmé que le segment d'arc de cercle pouvait être garanti par un pliage avec 8 coupes. Ensuite, les données de pliage (angle de pliage, longueur de la position de la ligne de pliage) pour chaque coupe ont été générées, comme indiqué sur la figure 10. Enfin, un essai de pliage sur site a été effectué sur la base des données de pliage, comme indiqué sur la figure 11.

Figure 9 : Pièces en forme d'arc

Figure 10 : Diagramme de dépliage et position de la ligne de pliage

Figure 11 : Essai de pliage du moule sur site

Protrusion de flexion

La saillie de pliage fait référence au phénomène où le matériau métallique dépasse des deux côtés du coin plié de la tôle en raison de la compression du matériau, ce qui entraîne une largeur supérieure à la taille d'origine. La taille de la saillie de pliage est généralement liée à l'épaisseur de la plaque accessoire et au rayon de pliage. Plus la plaque est épaisse, plus le rayon de pliage est petit et plus la saillie est évidente.

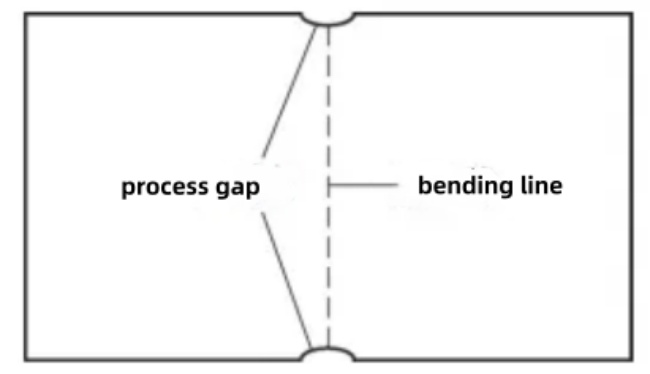

Pour éviter ce problème de qualité de pliage, des encoches de processus peuvent être ajoutées des deux côtés de la ligne de pliage lors du dessin du diagramme de pliage, comme illustré à la figure 12. L'espace de processus se présente généralement sous la forme d'un arc de cercle, avec un diamètre d'au moins 1,5 fois l'épaisseur de la pièce, afin de compenser la saillie de pliage et de résoudre efficacement le problème de la saillie de pliage. Pour les pièces qui ont déjà produit des saillies de pliage, le polissage manuel est généralement utilisé pour le traitement.

Figure 12 : Écart entre les processus

Conclusion

Il convient de noter que les problèmes courants de qualité de pliage et de découpe énumérés ci-dessus dans la pratique de production n'ont pas pris en compte l'impact des facteurs humains ou matériels (tels que des dimensions de dépliage incorrectes, une sélection incorrecte des paramètres de pliage et le vieillissement de l'équipement). Dans la pratique de production, les paramètres de processus de pliage appropriés doivent être sélectionnés en fonction des performances de l'équipement, de la taille du produit et des caractéristiques du matériau, et exécutés strictement conformément aux spécifications d'exploitation. Nous devons non seulement considérer de manière exhaustive l'impact de divers facteurs tels que l'avancement du projet, le coût et la qualité, et adopter des méthodes appropriées pour résoudre les problèmes de qualité de pliage, mais nous devons également accumuler de l'expérience pour prédire l'apparition et l'impact des problèmes de pliage dans la phase d'analyse du processus, et prendre des mesures ciblées pour les éviter. Cet article répertorie plusieurs problèmes courants de qualité de pliage et leurs solutions, dans l'espoir de fournir des références et des conseils aux collègues de l'industrie.