Tabla de contenido

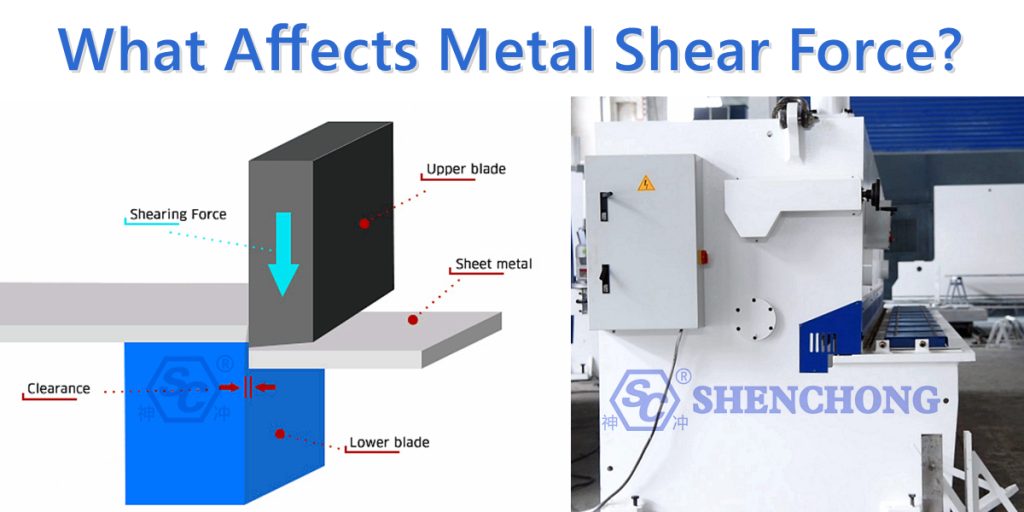

La magnitud y el efecto de la fuerza cortante en una chapa metálica se ven afectados por muchos factores. En el caso de la fuerza cortante en chapas metálicas, los principales factores que influyen son las propiedades del material, las dimensiones geométricas, el proceso de corte y las condiciones externas. A continuación, se enumeran los principales factores que afectan a la fuerza cortante.

1. ¿Cuáles son los factores que afectan la fuerza cortante del metal?

La fuerza de corte que puede soportar un metal depende de diversos factores, entre los que se incluyen tanto las propiedades del material como las condiciones externas. A continuación, se indican algunos de los factores clave:

1) Resistencia al corte

La resistencia al corte de una lámina metálica se refiere al esfuerzo cortante máximo que la lámina metálica puede soportar bajo tensión de corte. La resistencia al corte de una lámina metálica es muy importante en los procesos de procesamiento y fabricación de metales, como el corte, el estampado, el estirado y el conformado.

La resistencia al corte de una lámina metálica suele estar estrechamente relacionada con el tipo, el espesor, el estado de procesamiento y el estado de la superficie del material. En términos generales, la resistencia al corte de una lámina metálica es menor que su resistencia a la tracción, pero para el proceso de procesamiento, comprender su resistencia al corte ayuda a determinar la fuerza de corte necesaria en el proceso real.

Resistencia al corte de materiales metálicos comunes:

- Acero con bajo contenido de carbono: la resistencia al corte es de aproximadamente 250 a 300 MPa.

- Acero de alta resistencia (como acero de alta resistencia y acero de aleación): alta resistencia al corte, hasta 400–600 MPa.

- Aleación de aluminio: la resistencia al corte es de aproximadamente 150 a 250 MPa.

- Acero inoxidable: la resistencia al corte es de aproximadamente 300 a 450 MPa.

- Cobre y sus aleaciones: la resistencia al corte es de unos 150 MPa.

La resistencia al corte de la chapa metálica es un parámetro clave que determina el comportamiento de corte del material durante el procesamiento. Al comprender la resistencia al corte, se puede guiar de manera eficaz el diseño y la optimización del proceso de producción para garantizar un procesamiento sin problemas y reducir el desperdicio de material.

- Los materiales con alta resistencia al corte (como acero de alta resistencia, aleaciones endurecidas, etc.) generalmente requieren una mayor fuerza de corte.

- Los materiales con baja resistencia al corte (como aluminio, cobre, etc.) requieren menos fuerza de corte.

2) Espesor de la placa

El espesor de la chapa afecta directamente la magnitud de la fuerza de corte. Cuanto más gruesa sea la chapa, mayor será la fuerza necesaria para el corte.

- Mayor espesor, mayor fuerza de corte:

De la fórmula se desprende que cuanto mayor sea el espesor t, mayor será la fuerza cortante requerida F, ya que durante el proceso de corte, la fuerza cortante actúa sobre todo el espesor de la chapa. Por lo tanto, cuanto mayor sea el espesor de la chapa, mayor será la fuerza cortante requerida.

Por ejemplo, si el espesor de la chapa aumenta de 5 mm a 10 mm, la fuerza de corte se duplicará aproximadamente.

- Relación lineal entre fuerza cortante y espesor:

En la mayoría de los casos, la fuerza de corte está relacionada linealmente con el espesor de la lámina. Suponiendo que otras condiciones (como el ancho y la resistencia al corte de la lámina) permanecen invariables, la fuerza de corte requerida se duplicará aproximadamente por cada duplicación del espesor.

3) Longitud de corte

El efecto de la longitud de corte sobre la fuerza de corte es similar al del espesor de la placa y también juega un papel clave. La longitud de corte se refiere a la longitud del material en contacto con la herramienta durante el proceso de corte, que normalmente es igual al ancho de la placa de metal. Determina el área total del material cortado durante el procesamiento, lo que a su vez afecta la fuerza de corte requerida.

Relación lineal entre la fuerza cortante y la longitud cortante:

La fuerza de corte está relacionada linealmente con la longitud de corte. Es decir, si las demás condiciones permanecen invariables, la fuerza de corte requerida se duplicará aproximadamente por cada duplicación de la longitud de corte.

Por ejemplo, si la longitud de corte aumenta de 100 mm a 200 mm, la fuerza de corte requerida también se duplicará.

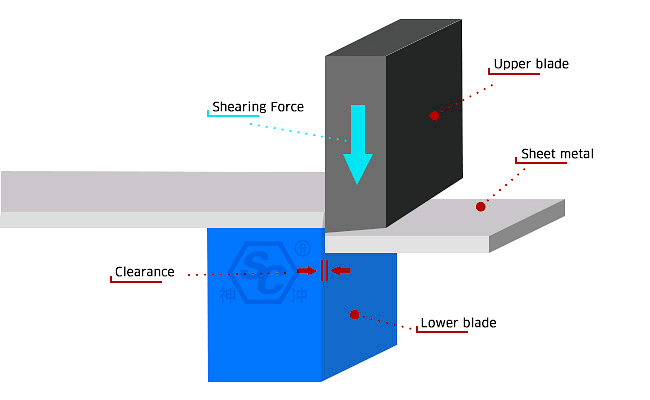

4) Espacio de corte

Tamaño del hueco:

Una separación de corte demasiado pequeña o demasiado grande afectará la fuerza de corte. Una separación adecuada puede reducir la fuerza de corte y mejorar la calidad de la sección de corte.

Uniformidad de brecha:

Los espacios desiguales pueden provocar que las fuerzas de corte locales aumenten, lo que afecta el efecto de corte.

5) Ángulo de la cuchilla de corte

Ángulo de corte:

Un ángulo de corte adecuado del metal puede reducir la fuerza de corte. Cuanto mayor sea el ángulo de corte, más dispersa será la fuerza de corte durante el proceso de corte, lo que reducirá la fuerza de corte instantánea.

Afilado de la cuchilla:

Cuanto más afilada esté la hoja, menor será la fuerza de corte. Si se desafila la hoja, aumentará la fuerza de corte de la chapa.

6) Velocidad de corte

El efecto de la velocidad de corte en la fuerza de corte es un factor importante a tener en cuenta en el trabajo con metales, especialmente durante el corte y procesamiento a alta velocidad. La velocidad de corte se refiere a la velocidad relativa del borde de corte durante la operación de corte, generalmente la velocidad de la herramienta o el movimiento de la mesa.

Durante el proceso de corte, la cantidad de fuerza de corte depende no solo de la naturaleza y el espesor del material, sino también de la velocidad de corte. El efecto de la velocidad de corte sobre la fuerza de corte suele ser no lineal y los factores de influencia específicos dependen de una variedad de factores, como el tipo de material, la temperatura, el método de procesamiento, etc.

Efecto de la velocidad de corte sobre la fuerza de corte:

Durante el proceso de corte, un aumento en la velocidad de corte tendrá diferentes efectos sobre la fuerza de corte, que se reflejan principalmente en los siguientes aspectos:

– Efecto de la temperatura

Una alta velocidad de corte provocará un aumento de la temperatura local debido a que la superficie del material experimentará una mayor fricción y deformación plástica durante el corte a alta velocidad, lo que generará más calor. Este aumento de la temperatura hará que la resistencia del material metálico disminuya, lo que a su vez reduce la fuerza de corte.

– Calentamiento de metales

Por ejemplo, materiales como el aluminio y el acero perderán su resistencia al corte a velocidades de corte altas, especialmente a altas temperaturas, el material se ablandará y la fuerza de corte disminuirá. Por otro lado, las velocidades de corte bajas pueden dar como resultado una menor acumulación de calor y una fuerza de corte relativamente alta.

– Efecto dinámico e inercia

Cuando la velocidad de corte es alta, se producirán efectos dinámicos en el área de corte del material, incluida la respuesta elástica y el flujo plástico del material. En el corte a alta velocidad, la velocidad de respuesta del material puede ser más sensible que la del corte a baja velocidad, lo que puede provocar inestabilidad o fluctuaciones instantáneas en la fuerza de corte.

Efecto de inercia: En el corte a alta velocidad, el material puede producir vibración instantánea o concentración de tensión debido a la inercia, lo que afectará la estabilidad de la fuerza de corte.

– Fluencia plástica y rendimiento de materiales

Cuando la velocidad de corte es alta, las características de flujo plástico del material en la zona de corte cambiarán y la fuerza de corte puede cambiar. Debido al aumento de la tasa de deformación plástica en la zona de corte a velocidades más altas, la resistencia a la fluencia del material puede disminuir, lo que resulta en una reducción de la fuerza de corte.

En el corte a alta velocidad de algunos materiales (especialmente metales), pueden ocurrir diferentes modos de fractura en el proceso de cizallamiento, como fusión local o microfisuras en el área de cizallamiento, lo que afecta la fuerza de cizallamiento.

Análisis cuantitativo de la velocidad de corte sobre la fuerza de corte:

La relación entre la velocidad de corte y la fuerza de corte no es una relación lineal simple, sino que se ve afectada por la influencia combinada de las propiedades del material, los efectos de la temperatura y los métodos de procesamiento. En general, la fuerza de corte tiende a disminuir a velocidades de corte altas, pero el alcance específico del impacto depende de los siguientes factores:

– Tipo de material

Los distintos materiales tienen diferentes sensibilidades a la temperatura. Las velocidades de corte elevadas tienen un mayor impacto en algunos metales blandos (como el aluminio y el cobre) y un menor impacto en algunos metales duros (como el acero endurecido).

– Temperatura de corte

Durante el proceso de corte, velocidades de corte más altas aumentarán la temperatura local, reduciendo así la resistencia del material y la fuerza de corte.

– Método de corte

El impacto del corte a alta velocidad es diferente en procesos como corte por láser, corte y estampación con máquina cizalladora. Por ejemplo, en el corte por láser, la fuerza de corte se reducirá significativamente debido a la alta temperatura generada por el láser.

– Desgaste de la herramienta

Durante el corte a alta velocidad, el tiempo de contacto entre la herramienta y el material es más corto, lo que reduce el grado de desgaste de la herramienta, pero también puede causar problemas de calidad de la superficie del material.

Control de velocidad de corte en aplicaciones prácticas:

En el proceso de procesamiento real, la velocidad de corte adecuada se selecciona de acuerdo con las necesidades para optimizar la fuerza de corte y la calidad del corte:

– Alta velocidad de corte

En los procesos de procesamiento de alta velocidad, como el corte y el marcado por láser, suele ser necesario aumentar la velocidad de procesamiento para mejorar la eficiencia de la producción. Al mismo tiempo, debido al aumento de la temperatura del material, la fuerza de corte suele ser menor. Adecuado para materiales que requieren una alta calidad de filo de corte y pueden tolerar el aumento de temperatura.

– Baja velocidad de corte

En el corte mecánico convencional (como el estampado, máquina de esquilar), la velocidad suele ser baja y la fuerza de corte es grande. Esto es adecuado para situaciones con altos requisitos de calidad y precisión de corte.

Efecto de la velocidad de corte y la temperatura del material:

La velocidad de corte está estrechamente relacionada con el efecto de la temperatura del material, especialmente cuando se corta a alta velocidad, el aumento de la temperatura de la superficie del material puede afectar la resistencia al corte y el rendimiento de corte del material. Para algunos materiales (como las aleaciones de aluminio), la fuerza de corte se reducirá significativamente durante el corte a alta velocidad debido al aumento de la temperatura y al ablandamiento del material. Para algunos materiales de alta dureza (como el acero para herramientas), el cambio en la fuerza de corte puede ser pequeño.

Una velocidad de corte alta suele provocar una reducción de la fuerza de corte, debido principalmente al efecto combinado de factores como el aumento de la temperatura, el ablandamiento del material y la intensificación del flujo plástico. Una velocidad de corte baja puede provocar una mayor fuerza de corte porque el material tiene una mayor resistencia al corte y el proceso de deformación es más lento.

En el proceso de procesamiento de metales, optimizar la velocidad de corte es un medio importante para mejorar la eficiencia de producción, reducir el consumo de energía y extender la vida útil de la herramienta. Por lo tanto, al seleccionar la velocidad de corte, se deben considerar de manera integral factores como la naturaleza del material, la calidad de corte requerida, la capacidad del equipo y la eficiencia de producción.

7) Método de corte y herramientas

Corte único vs. cortes múltiples:

Algunos materiales pueden requerir múltiples cortes paso a paso para completar todo el proceso de corte, lo que puede reducir la fuerza requerida para cada corte.

Forma y material de la herramienta:

La forma de la herramienta de corte (como el ángulo de curvatura de la hoja, el filo del borde) y el material (como el acero para herramientas endurecido) afectan directamente la fuerza de corte.

8) Lubricación y fricción

Lubricación:

Durante el proceso de corte, la lubricación puede reducir la fricción entre la hoja y la superficie del material, reducir la fuerza de corte y aumentar la eficiencia de corte.

Fricción:

Una alta fricción dará lugar a una mayor fuerza de corte porque la fuerza de fricción debe superar más resistencia, lo que aumenta el consumo de energía en el proceso de corte.

9) Temperatura del material

El efecto de la temperatura sobre la resistencia al corte:

A altas temperaturas, la resistencia al corte de los metales es generalmente menor, por lo que la fuerza de corte es menor. Por el contrario, a bajas temperaturas, la resistencia al corte del material es mayor y se requiere una mayor fuerza de corte.

Esquila en caliente:

Algunos procesos de trabajo de metales, como el cizallamiento en caliente, calientan la chapa metálica para reducir su resistencia al cizallamiento, reduciendo así la fuerza de corte.

10) Estructura cristalina de los materiales.

La estructura cristalina de los materiales metálicos afecta a su resistencia al corte. Por ejemplo, cuando los granos del metal son más finos, su resistencia al corte es mayor y se requiere una mayor fuerza de corte. Los defectos reticulares del metal (como las dislocaciones) también afectan la fuerza de corte.

11) Ductilidad y dureza de los materiales.

Los materiales con mayor ductilidad (como el cobre y el aluminio) suelen ser más fáciles de cortar que los materiales con mayor dureza (como el acero duro). Por lo tanto, los materiales más dúctiles pueden requerir menos fuerza de corte.

Los materiales con mayor dureza (como acero de alta resistencia, carburo cementado, etc.) generalmente tienen mayor resistencia al corte, lo que genera la necesidad de una mayor fuerza de corte.

12) Pretratamiento del material (como recocido, endurecimiento, etc.)

Recocido:

El recocido ablanda el material metálico y reduce su resistencia al corte, reduciendo así las fuerzas de corte.

Endurecimiento:

Los materiales metálicos tratados mediante endurecimiento (como temple) son más duros y tienen mayor resistencia al corte, por lo que requieren una mayor fuerza de corte para cortar.

En general, la fuerza de corte es el resultado de múltiples factores. En el procesamiento real, se deben seleccionar las condiciones de corte adecuadas según las propiedades del material y los requisitos de procesamiento para obtener efectos de corte ideales.

2. Relación entre la fuerza cortante y las propiedades de la chapa metálica

Existe una estrecha relación entre la fuerza de corte y las propiedades de la chapa metálica, que se refleja principalmente en la resistencia al corte, la dureza, la ductilidad y otros aspectos del material. Las propiedades físicas y mecánicas de los diferentes materiales afectan directamente su comportamiento durante el corte y la fuerza de corte requerida. Exploremos en detalle la relación entre la fuerza de corte del metal y las propiedades del material.

Resistencia al corte:

La resistencia al corte es la resistencia máxima de una lámina metálica en estado de corte, indicando la tensión crítica en la que el material comienza a romperse bajo la acción de la fuerza de corte. Cuanto mayor sea la resistencia al corte, mayor será la fuerza de corte.

Los distintos materiales metálicos tienen distintas resistencias al corte. Por ejemplo, el acero suele tener una resistencia al corte mayor que las aleaciones de aluminio.

Espesor del material:

Cuanto más gruesa sea la placa, mayor será la fuerza de corte. Esto se debe a que la fuerza de corte necesaria para placas gruesas es proporcional al espesor.

Longitud de corte:

Cuanto más tiempo esté la cuchilla de corte en contacto con la placa de metal, mayor será la fuerza de corte. Una longitud de corte más larga significa un área de corte más grande, lo que requiere una mayor fuerza de corte para superar la resistencia al corte del material.

La capacidad de una chapa metálica para resistir fuerzas de corte depende de una combinación de propiedades del material (como resistencia al corte, resistencia a la tracción, dureza y ductilidad) y factores externos como el espesor, la estructura del grano y las condiciones de la superficie. Los materiales más gruesos, duros y resistentes generalmente resistirán fuerzas de corte mayores, mientras que los materiales más blandos y dúctiles se deformarán más fácilmente. La relación entre estos factores desempeña un papel fundamental en procesos como el corte, el punzonado y el conformado de chapa metálica.

3. Conclusión

La fuerza cortante de las placas de metal se ve afectada por múltiples factores, entre ellos:

- La resistencia al corte del material.

- El espesor de la placa y la longitud de corte.

- La nitidez, el diseño y el ángulo de la hoja.

- La temperatura, la velocidad de corte y las condiciones de lubricación.

- El pretratamiento y la dureza del material.

En aplicaciones prácticas, optimizar estos factores (como seleccionar herramientas de corte adecuadas, ajustar la velocidad de corte y calentar los materiales de manera razonable) puede reducir eficazmente la fuerza de corte del metal, mejorar la eficiencia de corte y la calidad del procesamiento.

Artículos relacionados:

- Calculadora de fuerza de corte: fórmula de cálculo y principio de funcionamiento

- Cómo calcular la fuerza de corte de una chapa metálica

- Ranking de las 10 mejores marcas de máquinas cortadoras de placas [último año 2025]

- Los factores influyen en la precisión de la máquina cortadora de placas

- ¿Qué es una máquina cizalla?