Introducción

Tabla de contenido

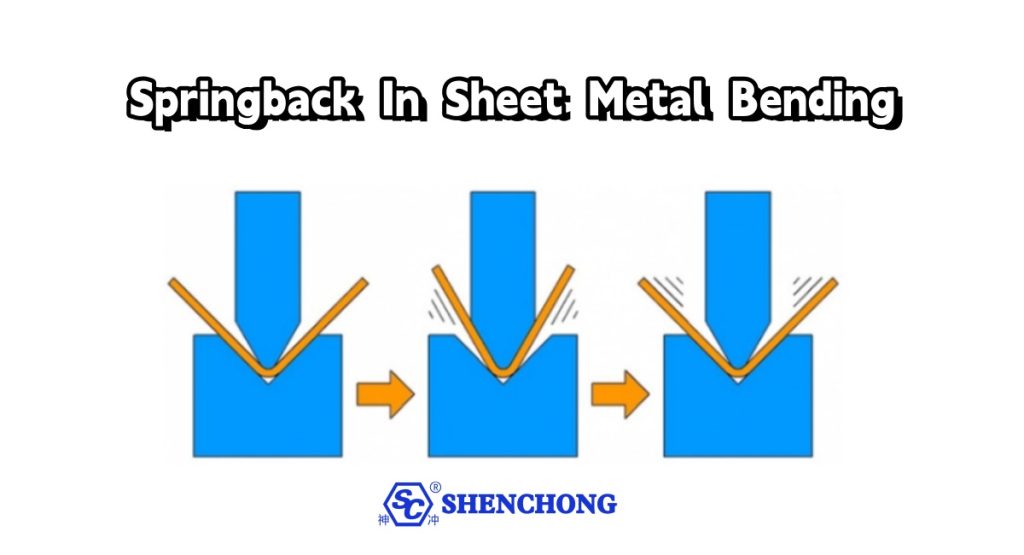

El doblado de chapa metálica es un proceso de fabricación fundamental que se utiliza para dar forma a las placas de metal en el ángulo y la forma deseados. Desempeña un papel importante en industrias como la automotriz, la aeroespacial, la construcción y la electrónica. Pero, ¿por qué el doblado de placas de chapa metálica a menudo no logra mantener su forma? La respuesta está en un fenómeno llamado recuperación elástica. Uno de los principales desafíos que se encuentran durante el proceso de doblado es la recuperación elástica. Esto ocurre cuando el metal vuelve parcialmente a su forma original después del doblado, lo que está influenciado por factores como las propiedades del material, el radio de curvatura y la fuerza aplicada. La recuperación elástica en el doblado de chapa metálica puede dar como resultado productos finales inexactos. En este artículo, exploraremos las razones de la recuperación elástica en el doblado de chapa metálica, el impacto de la recuperación elástica en la precisión y las estrategias efectivas para minimizar la recuperación elástica. Comprender estos conceptos puede mejorar en gran medida la precisión y la calidad de los trabajos de procesamiento de metales.

¿Qué es la recuperación elástica en el doblado de chapa metálica?

Cuando una placa de metal no puede mantener el ángulo o la curvatura precisos esperados después de doblarse, se produce la recuperación elástica. Cuando se aplica fuerza para doblar una placa de metal, esta sufre una deformación elástica y plástica. La deformación plástica es permanente, mientras que la deformación elástica es temporal y se recuperará una vez que se elimine la fuerza externa. La recuperación de esta deformación elástica hace que la placa regrese parcialmente a su posición original, lo que da como resultado la recuperación elástica.

Principio físico

El principio de la recuperación elástica se basa en las tensiones internas generadas durante el plegado. Cuando se dobla la chapa, la superficie exterior de la curva se estira (tensión de tracción), mientras que la superficie interior se comprime (tensión de compresión). Una vez que se elimina la fuerza de plegado, el componente elástico de estas tensiones intenta devolver el material a su estado no deformado. El grado de recuperación elástica depende del equilibrio entre la deformación elástica y plástica dentro del material.

Factores que afectan la recuperación elástica

Varios factores influyen en la cantidad de recuperación elástica que se produce en doblado de chapaComprender estos factores puede ayudar a predecir y controlar la recuperación elástica durante el proceso de diseño y fabricación.

1. Propiedades del material

- Fuerza de fluencia:Los metales con mayor límite elástico son más propensos a la recuperación elástica porque resisten la deformación permanente y tienen una mayor tendencia a volver a su forma original. Los aceros de alta resistencia y las aleaciones de aluminio suelen presentar una recuperación elástica más significativa en comparación con el acero con bajo contenido de carbono.

- Módulo elástico:El módulo elástico o rigidez de un material define su capacidad de volver a su forma original después de ser deformado. Los metales con un módulo elástico más alto, como el acero, muestran una mayor recuperación elástica que los materiales más blandos, como el aluminio o el cobre.

El tamaño del ángulo de recuperación elástica es directamente proporcional a la resistencia a la fluencia αa del material e inversamente proporcional al módulo elástico (E). Es decir, cuanto mayor sea la resistencia a la fluencia del material, menor será el módulo elástico y menor será la recuperación elástica de la chapa. Por el contrario, mayor será la recuperación elástica.

Para piezas de trabajo dobladas con requisitos de alta precisión, con el fin de minimizar la recuperación elástica, se debe seleccionar acero con bajo contenido de carbono en lugar de materiales como acero con alto contenido de carbono o acero inoxidable.

2. Espesor de la chapa

Las láminas más gruesas tienden a experimentar una recuperación elástica menor que las más delgadas. Esto se debe a que las láminas más gruesas sufren una mayor deformación plástica durante la flexión, lo que reduce el efecto de la recuperación elástica. Por el contrario, las láminas más delgadas son más flexibles y elásticas, lo que da lugar a una recuperación elástica más pronunciada.

3. Radio de curvatura

La relación entre el espesor de la lámina y el radio de curvatura afecta significativamente la recuperación elástica. Cuando el radio de curvatura es grande en relación con el espesor de la lámina, se produce una mayor deformación elástica, lo que genera una mayor recuperación elástica. Un radio de curvatura menor produce una mayor deformación plástica y reduce la recuperación elástica.

Este es un concepto importante. Cuando las propiedades del material lo permitan, el filete de las piezas dobladas de chapa metálica debe elegirse con el radio de curvatura más pequeño posible para mejorar la precisión del mecanizado. Es particularmente digno de mención que las piezas con radios de curvatura grandes plantean ciertos desafíos en el control de la precisión y la calidad del mecanizado.

4. Ángulo de curvatura

Cuanto mayor sea el ángulo de flexión, más significativo será el efecto de recuperación elástica en el doblado de chapa metálica. Por ejemplo, al doblar una chapa en un ángulo grande (como 90 grados o más), el material experimenta más tensión, lo que aumenta la probabilidad de recuperación elástica una vez que se elimina la fuerza de flexión.

Por el contrario, un ángulo central de curvatura más pequeño significa un área de deformación más pequeña, lo que resulta en una menor cantidad acumulada de deformación elástica y, por lo tanto, una recuperación elástica total más pequeña en el doblado de chapa metálica.

5. Método de doblado

Diferentes métodos de doblado, como el doblado por aire y el doblado a fondo, afectan el grado de recuperación elástica. En el doblado por aire, la lámina solo está parcialmente soportada, lo que genera una recuperación más elástica, mientras que en el doblado a fondo (donde la lámina se presiona completamente en la matriz), el metal se restringe más fuertemente, lo que reduce la recuperación elástica.

6. Influencia de la fuerza de flexión F

Dado un cierto radio de curvatura, ángulo central y espesor del material, una fuerza de curvatura mayor F dará como resultado una recuperación elástica menor, mientras que una fuerza de curvatura menor dará como resultado una recuperación elástica mayor en el doblado de chapa metálica.

Cálculo de la válvula de recuperación elástica en el doblado de chapa metálica

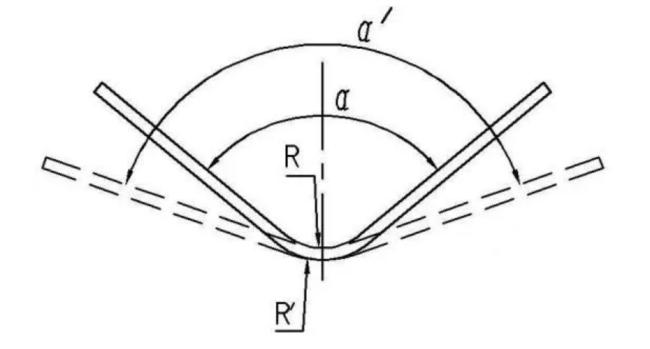

Para calcular la recuperación elástica en el plegado de chapa metálica es necesario determinar la diferencia entre el ángulo de plegado inicial y el ángulo después de que el material recupera parte de su forma original gracias a la recuperación elástica. A continuación, se muestra un proceso paso a paso para estimar y calcular la recuperación elástica.

Parámetros clave

La cantidad de recuperación elástica depende de varios factores, como las propiedades del material, el espesor, el radio de curvatura y el método de curvatura.

- Módulo de Young (E):Este es el módulo de elasticidad del material, que mide su rigidez.

- Resistencia al rendimiento (σ_y):Esta es la tensión a la que el material comienza a deformarse plásticamente.

- Radio de curvatura inicial (R_b):El radio de la curva formada por el punzón antes de la recuperación elástica.

- Espesor de la chapa (t):El espesor de la chapa metálica.

- Ángulo de curvatura final (θ):El ángulo después del rebote.

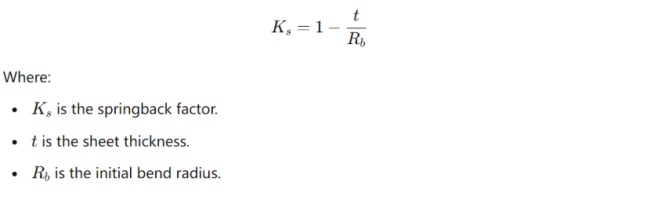

Factor de recuperación elástica (Ks)

Una de las formas más sencillas de calcular la recuperación elástica es utilizando el factor de recuperación elástica. Kansas, que es la relación entre el ángulo de curvatura final después de la recuperación elástica y el ángulo de curvatura inicial antes de la recuperación elástica. Se puede calcular utilizando la siguiente ecuación:

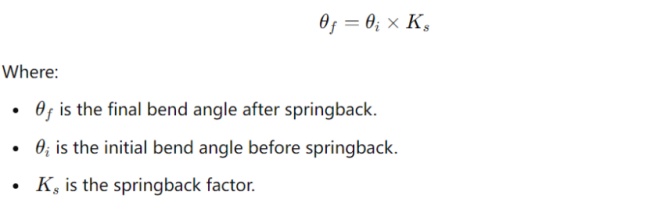

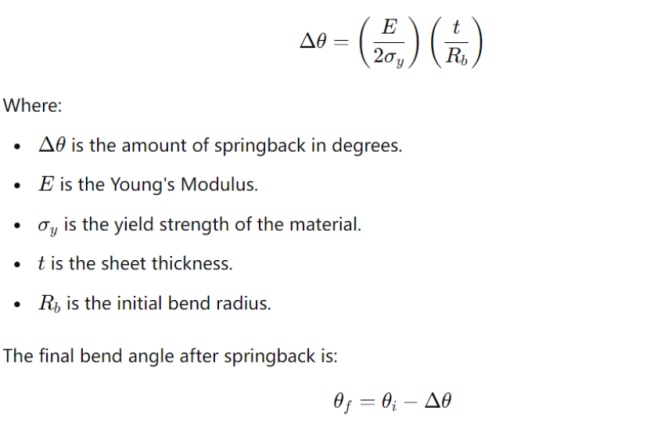

Cálculo del ángulo de recuperación elástica

El ángulo de recuperación elástica se puede calcular multiplicando el ángulo de curvatura inicial por el factor de recuperación elástica:

Estimación de la recuperación elástica basada en las propiedades del material

Para un enfoque más detallado, especialmente cuando se utilizan materiales de alta resistencia, la recuperación elástica se puede calcular utilizando la siguiente fórmula:

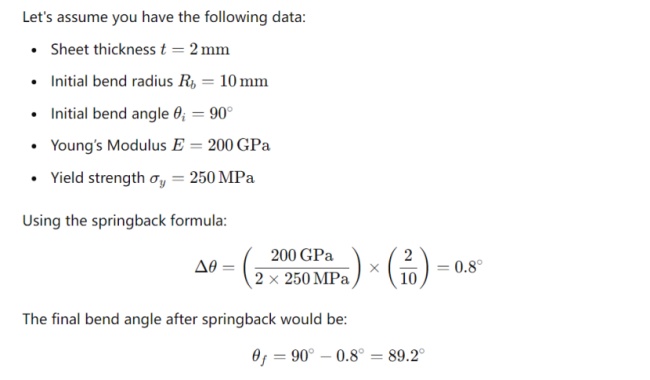

Ejemplo de cálculo

Supongamos que tienes los siguientes datos:

Por lo tanto, después de la recuperación elástica, el ángulo de curvatura será de aproximadamente 89,2∘89,2^\circ89,2∘, lo que indica una pequeña cantidad de recuperación. Ajustar el ángulo de curvatura durante el proceso compensa esto.

Soluciones para mitigar el efecto de recuperación elástica

Aunque no se puede eliminar por completo la recuperación elástica durante el doblado de chapa metálica, se pueden emplear varias estrategias para controlar y minimizar sus efectos durante el proceso de doblado.

Aplicaciones e importancia del control de la recuperación elástica

El control de la recuperación elástica es esencial en industrias donde la precisión es crítica, como la automotriz y la aeroespacial. Los componentes como los paneles de carrocería de automóviles, los revestimientos de aeronaves y los marcos estructurales deben cumplir con tolerancias estrictas. Una recuperación elástica excesiva puede generar costosas modificaciones, desperdicio de materiales o incluso comprometer la integridad estructural.

En la producción en masa, minimizar la recuperación elástica ayuda a mantener una calidad constante en lotes grandes, lo que reduce los costos de material y mejora la eficiencia. El control preciso de la recuperación elástica también permite a los fabricantes utilizar materiales de alta resistencia sin comprometer la calidad del producto.

Mejorar el diseño de piezas dobladas

- La mejora del diseño estructural de las piezas de flexión puede reducir el ángulo de recuperación elástica sin afectar a su funcionalidad. Por ejemplo, la supresión de las nervaduras de refuerzo en la zona curvada o el uso de bordes formados pueden aumentar la rigidez y la deformación plástica de la pieza curvada, reduciendo así la recuperación elástica.

- El uso de materiales con alto módulo elástico, bajo límite elástico, baja dureza y buena plasticidad puede reducir el rebote y facilitar su control al tiempo que se cumplen los requisitos de uso.

Mejorar las medidas del proceso

1. Sobreflexión

El sobrecurvado implica doblar la chapa metálica ligeramente más allá del ángulo deseado para compensar la recuperación elástica. Esta técnica requiere experiencia y cálculos precisos para determinar la cantidad correcta de sobrecurvado necesaria para diferentes materiales y espesores.

2. Ajuste de la fuerza de flexión

Aumentar la fuerza de flexión o aplicar una segunda operación de flexión puede ayudar a aumentar la deformación plástica del material. Esto reduce la recuperación elástica y minimiza la recuperación elástica. Esta técnica es particularmente eficaz para reducir la recuperación elástica de materiales de alta resistencia.

3. Utilizar un radio de curvatura más pequeño

Al diseñar un radio de curvatura más pequeño, el material experimenta una mayor deformación plástica, lo que reduce la recuperación elástica responsable de la recuperación elástica. Sin embargo, se debe tener cuidado de no crear un radio demasiado pequeño, que puede provocar grietas o daños en el material.

4. Selección y tratamiento de materiales

La elección de materiales con menor límite elástico o el uso de tratamientos térmicos para reducir la dureza del material pueden reducir la recuperación elástica. Por ejemplo, se puede utilizar el recocido para ablandar los metales, haciéndolos más dúctiles y menos propensos a la recuperación elástica.

5. Simulación de análisis de elementos finitos (FEA)

Las herramientas de software modernas, como el análisis de elementos finitos (FEA), permiten a los fabricantes simular el proceso de plegado y predecir el grado de recuperación elástica antes de doblar físicamente la chapa. Estas simulaciones ayudan a los ingenieros a ajustar los parámetros de plegado para garantizar resultados precisos, lo que reduce el proceso de ensayo y error en la fase de producción.

Ajuste de la holgura de los moldes de doblado

Reducir el espacio entre los moldes ayuda a minimizar la recuperación elástica. Cuando el espacio entre las superficies curvas de la matriz es menor que el espesor del material, el rebote se puede reducir significativamente, llegando incluso a producir un ligero rebote negativo. Un espacio demasiado pequeño puede provocar el adelgazamiento del material, rayones en la superficie de la pieza de trabajo y una reducción de la vida útil del molde. Cuando el espesor de la placa se desvía negativamente, el espacio excesivo formado entre el punzón y el molde también puede provocar rebote. La solución es diseñar moldes de doblado con espacio ajustable.

Mejorar el diseño de moldes de doblado

Con base en valores de rebote estimados o experimentales, podemos compensar (o deducir) dentro del rango de forma y tamaño de las piezas de trabajo del molde para hacer que las piezas dobladas cumplan con los requisitos de forma y tamaño del dibujo del producto.

1) El ángulo de rebote de flexión de materiales blandos como 0215, 0235, 08, 10, 20 y latón blando H2 es inferior a 5°. Cuando la desviación de espesor del material es pequeña, se puede diseñar una pendiente (ángulo de compensación de rebote) en el punzón o molde. El espacio entre el punzón y el molde es igual al espesor mínimo del material, e incluso se puede utilizar un espacio negativo para superar el rebote.

2) Para materiales blandos como Q215, Q235, 08, 10, 20 y latón blando H62, cuando el espesor del material supera los 0,8 mm y el radio de curvatura es grande, la parte de trabajo del punzón se puede diseñar con protuberancias locales. Esto concentra la presión de trabajo del punzón en las esquinas curvas.

Al aumentar la tensión en la curva, mejoramos el componente de deformación plástica en la zona de deformación, mejoramos la distribución de la tensión, reduciendo así la deformación elástica y minimizando el rebote en la mayor medida posible.

3) Para materiales duros como Q275, 45, 50, H62, cuando el radio de curvatura r>t, se puede diseñar un ángulo de compensación de rebote en el molde o punzón basándose en valores de rebote preestimados u obtenidos experimentalmente para eliminar el rebote.

Como alternativa, la parte superior del molde puede diseñarse como una superficie en forma de arco (para doblado en forma de U), lo que da como resultado un doblado inverso local en la parte inferior. Es decir, cuando la pieza se retira del molde, el rebote de la curva inversa provocará un rebote negativo en ambos lados, compensando el rebote positivo de las paredes laterales.

4) Para el plegado en forma de Z, los dos ángulos de plegado del plegado en forma de Z pueden tener diferentes valores de rebote, lo que puede provocar que las superficies superior e inferior de las piezas en forma de Z no sean paralelas. Para evitar este fenómeno, el punzón y el molde deben inclinarse hacia afuera en un ángulo de Δ φ. Para las placas laminadas en frío con un espesor inferior a 1 mm, el ángulo de inclinación se toma generalmente como 2°~3°.

5) Para materiales más blandos, se pueden utilizar moldes de caucho en lugar de moldes rígidos, como se muestra en la Figura 1-10. Debido a que el caucho puede transmitir presión en varias direcciones como un líquido en un recipiente rígido, el proceso de doblado experimenta cambios beneficiosos en comparación con el uso de moldes rígidos.

La placa se apoya completamente sobre la goma, con un apoyo más fuerte en el medio que en los lados. Por lo tanto, cuando las dos paredes rectas de la placa se doblan alrededor de las esquinas redondeadas del punzón, se adhieren completamente a la superficie del punzón y las paredes rectas son menos propensas a doblarse excesivamente, lo que reduce el rebote.

Si se utilizan elastómeros de caucho de alta dureza, el efecto es aún mejor. Además de la alta precisión, el uso de moldes de caucho no deja rayones en la superficie de las piezas dobladas y la versatilidad de los moldes de caucho y elastómero de caucho es muy buena.

Conclusión

La recuperación elástica es un desafío inherente al doblado de chapa metálica, impulsado por la recuperación elástica del material después de la deformación plástica. Factores como las propiedades del material, el espesor de la chapa, el radio de curvatura y el método de doblado influyen en el grado de recuperación elástica. Sin embargo, al emplear estrategias como el sobredoblado, el ajuste de las fuerzas de doblado y el uso de herramientas de simulación, los fabricantes pueden controlar eficazmente la recuperación elástica y producir piezas conformadas con precisión y de alta calidad. A medida que la demanda de componentes livianos, fuertes y precisos continúa creciendo en industrias como la automotriz y la aeroespacial, dominar la gestión de la recuperación elástica seguirá siendo un aspecto crítico de la fabricación de chapa metálica.

Maquinaria SC es un profesional Prensa plegadora CNC Somos una fábrica de máquinas de doblado y punzonado que lleva más de 25 años ofreciendo soluciones de doblado a nuestros clientes. No dude en ponerse en contacto con nosotros si necesita máquinas de doblado.