Actualmente, la tecnología de procesamiento inteligente y flexible se ha convertido en el objetivo y la aspiración de los fabricantes de procesamiento de chapa de alta gama. Por lo tanto, en este entorno de mercado han surgido unidades de doblado robótico.

Tabla de contenido

Análisis de la situación actual de la tecnología de doblado de chapa

En la industria de la chapa, la mayoría de las empresas se dedican actualmente a procesos de plegado tradicionales. En el proceso de producción, debido a la variedad, especificaciones y pequeños lotes de productos, múltiples plegadora hidráulica máquinas y todavía se necesita una gran cantidad de operadores de doblado de chapa metálica capacitados y con experiencia para completar el doblado de las piezas de trabajo.

Sin embargo, en el trabajo práctico, existen los siguientes problemas:

- En primer lugar, debido a que el operador trabaja durante mucho tiempo, la resistencia no se mantiene, lo que resulta en posiciones altas y bajas inconsistentes de la pieza de trabajo colocada cada vez.

- En segundo lugar, los operadores no mantienen la estabilidad como los robots, por lo que el tamaño y la precisión de flexión de la pieza doblada no se pueden garantizar debido a la influencia manual, lo que resulta en una mala calidad del producto terminado.

- En tercer lugar, cuando se enfrentan piezas de trabajo grandes, generalmente se requieren de 3 a 4 operadores para completar el manejo y la operación, y la dificultad para contratar trabajadores y los altos costos son las dificultades que enfrentan las empresas.

- En cuarto lugar, no es seguro para los operadores trabajar siguiendo el proceso de doblado tradicional. Existen importantes riesgos de seguridad al levantar piezas de trabajo, que pueden provocar fácilmente accidentes laborales.

Hoy en día, aunque la fabricación y la precisión de la plegadora han mejorado mucho en comparación con el pasado, todavía existe una brecha significativa entre los requisitos actuales y la fabricación inteligente.

En términos de producción inteligente, personalización personalizada, extensión orientada a servicios y colaboración en red, todavía existe la necesidad de innovación y desarrollo conjuntos en el subcampo de la fabricación de equipos de chapa metálica y en el lado de la demanda. Esta innovación y fomento de la aplicación es otra mejora y liberación de la productividad.

Es necesario resolver problemas en la industria tradicional del doblado de chapa metálica

El plegado tradicional en la industria de la chapa necesita abordar las siguientes cuestiones:

- El proceso de doblado tradicional es la incapacidad de lograr múltiples variedades, lotes pequeños y cambios rápidos.

- El doblado de alta precisión de piezas de trabajo en la industria de la chapa tiene baja precisión y calidad inestable.

- Los operadores de doblado de chapa son escasos y la intensidad laboral de los trabajadores es alta.

- Costos de personal, riesgos de seguridad, diseño, gestión y operación de procesos.

Los problemas anteriores se pueden resolver seleccionando unidades de doblado robóticas inteligentes, que incluyen: CNC presiona el freno máquina, robot de 6 ejes y riel guía de 7 ejes, estación de alimentación, dispositivo de separación de placas magnéticas, banco de trabajo de posicionamiento previo a la alineación, mecanismo de volteo de placas, pinza de alimentación, apilado de productos terminados, biblioteca de moldes, software de programación fuera de línea, software de programación paramétrica, doblado de desarrollo secundario software y servicios de extensión.

Composición de las unidades de doblado de robots

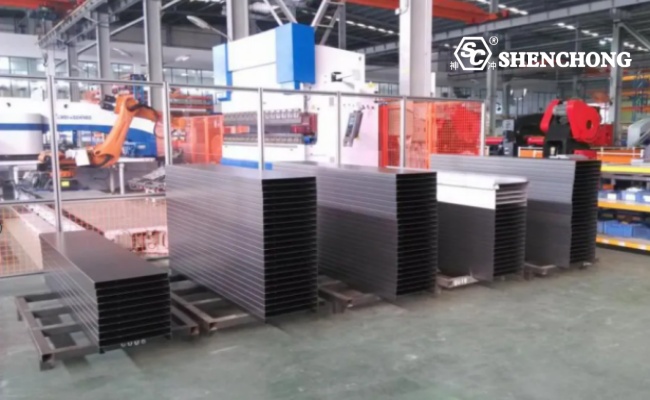

La plegadora hidráulica CNC con robots como componente principal de ejecución es una combinación de equipos altamente automatizada, que tiene las ventajas de alta eficiencia, alta calidad y alta flexibilidad.

En las unidades de máquinas dobladoras flexibles, la selección de combinaciones de componentes adecuadas puede brindar un mejor soporte para la eficiencia y flexibilidad del doblado. La precisión de doblado depende de la precisión de la máquina plegadora en sí, la precisión de posicionamiento del robot doblador y el control colaborativo entre el robot y la máquina plegadora.

La dificultad del control colaborativo radica en la coincidencia de velocidades entre el robot y la plegadora, así como en la trayectoria de carrera del robot que sostiene la pieza de trabajo. Un efecto de seguimiento deficiente afectará seriamente el resultado de formación del ángulo de flexión y la planitud de la superficie del tablero, afectando así la calidad del producto terminado.

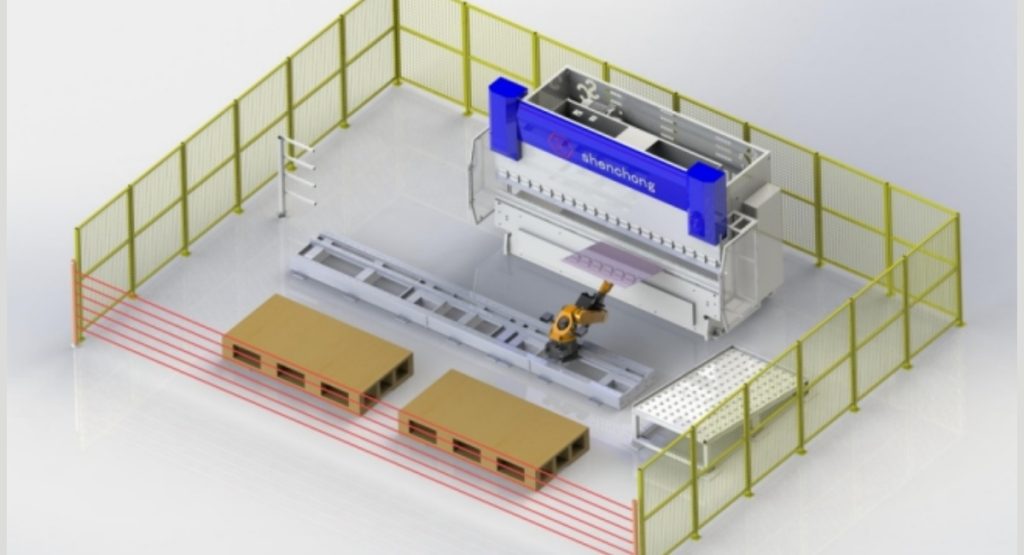

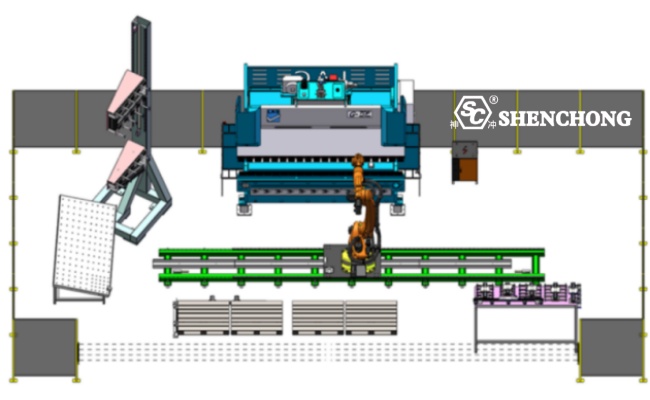

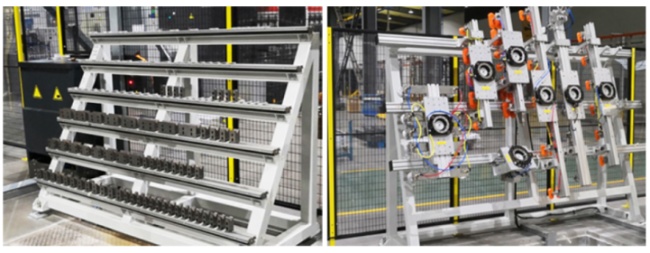

Como se muestra a continuación en la figura, la unidad de procesamiento de doblado estándar consta de un robot y una plegadora hidráulica CNC como núcleo, con la pinza, la mesa de carga, la mesa de descarga, la mesa de trabajo de posicionamiento, el marco de giro, el dispositivo de cambio de pinza y varios sensores de detección como auxiliares. componentes.

Partes principales de una plegadora robótica

Las empuñaduras son las “manos” que utilizan los robots para sustituir el trabajo manual y recoger y colocar piezas de trabajo. La pinza de un robot doblador suele estar compuesta por varias ventosas instaladas sobre una estructura metálica.

Las plataformas de carga y descarga suelen utilizar tarimas apiladas, existiendo también unidades que utilizan cintas transportadoras o rodillos para el transporte de materia prima y producto terminado. Los tableros a base de aceite son propensos a adherirse, lo que puede provocar que se recojan varios tableros a la vez. Se pueden instalar varios dispositivos de división (como dispositivos de división magnéticos) y sensores de detección junto a la mesa de alimentación para garantizar que los tableros agarrados sean hojas individuales.

El banco de trabajo de posicionamiento es una plataforma inclinada con borde de bloqueo, con bolas ligeramente elevadas distribuidas sobre la superficie de la mesa. El robot transfiere la placa de acero a la mesa de posicionamiento y la placa se desliza libremente hasta el borde debido a la gravedad. Debido a la posición fija y al borde de la mesa de posicionamiento, cuando el robot vuelve a agarrar el tablero, la posición del tablero y la pinza se fijan con relativa precisión, proporcionando una referencia para el siguiente paso de flexión.

El marco abatible es un marco fijo para un dispositivo de agarre. Cuando el robot necesita tomar la pieza de trabajo desde una posición diferente, puede colocar la pieza de trabajo en el marco abatible para fijarla y luego el robot puede tomar la pieza de trabajo en la nueva posición nuevamente. En algunas ocasiones especiales, el molde de la máquina dobladora también se puede utilizar para sujetar la pieza de trabajo y cambiar la posición de agarre.

Flujo de trabajo de la unidad de procesamiento de doblado robótico

El trabajo de la unidad de procesamiento de doblado se divide principalmente en seis procesos: cargar, recoger, centrar, voltear, doblar y apilar.

- Carga: coloque manualmente toda la pila de placas que deben procesarse en la plataforma de carga e instale un interruptor de detección de placas en la plataforma de carga para evitar que el robot agarre la bandeja después de procesar todas las placas.

- Picking: El robot corre hasta la posición de la mesa de alimentación y detecta la altura del tablero a través del sensor ultrasónico instalado en la pinza. Según los datos de detección, corre automáticamente a la posición adecuada para agarrar el tablero. Después de agarrar el tablero, su espesor se mide a través de un dispositivo de medición de espesor para evitar fallas de procesamiento causadas por agarrar varias hojas de tablero a la vez. Después de pasar la medición de espesor, está listo para su alineación.

- Centrado: el robot corre hasta la posición de la mesa de posicionamiento, coloca la chapa en la mesa de posicionamiento para un posicionamiento preciso y, una vez completado el posicionamiento, agarra la chapa nuevamente y se prepara para doblarla.

- Voltear: determine si se utilizará un marco de volteo según los requisitos del proceso. Si es necesario, lleve el robot a la posición del marco abatible, coloque la chapa en el marco abatible, suelte la chapa y evítelo. Una vez completado el giro, agarre la lámina de metal.

- Doblado: el robot corre hasta la posición de la máquina dobladora, aplana la chapa sobre el molde inferior de la máquina dobladora y la ubica con precisión a través del sensor de dedo trasero de la máquina dobladora. Una vez completado el posicionamiento, el robot envía una señal de doblado a la plegadora CNC y coopera con la máquina dobladora para completar la acción de doblado para determinar si es necesario doblarla nuevamente y decidir si continuar doblando. La flexión es un eslabón clave, y la dificultad técnica de la flexión radica en la acción coordinada entre el robot y la máquina dobladora, es decir, la siguiente flexión. Cuando el robot sujeta o soporta la flexión de la chapa, la chapa se deforma y el robot necesita seguir la chapa en un movimiento de arco circular de acuerdo con un algoritmo de trayectoria específico y mantener siempre una posición relativamente fija con la chapa. .

- Apilamiento: cuando el robot corre hacia la posición de la mesa de descarga, hay varias acciones del proceso de apilamiento debido a las diferencias en la formación de la pieza de trabajo, como el apilamiento de matriz convencional, el apilamiento cruzado de una y dos capas y el apilamiento entrelazado hacia adelante y hacia atrás.

Características técnicas de las unidades de doblado robótico

Diseño y desarrollo

La investigación y el desarrollo del diseño de doblado de robots se centran en las necesidades personalizadas y la personalización de los usuarios, con las necesidades y objetivos del cliente como máxima prioridad. Los fabricantes de robots dobladores deben lograr lo siguiente antes de especificar una solución de robot doblador:

- Realizar intercambios técnicos detallados con los clientes en el desarrollo de cada solución técnica.

- Realizar análisis de simulación por computadora en los dibujos de procesamiento de piezas proporcionados por el cliente.

- Realice pruebas de muestra in situ en piezas de trabajo típicas de los clientes.

- Clasificar y analizar piezas de trabajo de clientes y datos de procesos.

Luego de confirmar la finalización del trabajo procesal anterior, se formulará el plan técnico. Una vez que el cliente apruebe el plano técnico y los planos, se llevará a cabo un diseño integral.

La unidad de doblado robótico SC adopta un diseño 3D avanzado en términos de materiales, estructura, sensores, compensación en tiempo real, seguimiento, medición de ángulo por láser, cambio automático de molde, cambio automático de pinzas, software y control, programación paramétrica, programación fuera de línea y gestión de producción. software y tecnología de control de autobuses, todos los cuales adoptan y utilizan software y hardware de marcas internacionales de primera clase. En cuanto al diseño del cuerpo de la máquina dobladora, se utilizaron el software y los métodos de diseño más avanzados del mundo para el análisis de la mecánica estructural. Con años de experiencia en diseño y comprensión de las características estructurales del marco de la máquina dobladora, se realizó un análisis de elementos finitos en cada punto de fuerza para lograr un análisis mecánico del hombro lateral, la viga transversal superior, la viga transversal inferior y la viga transversal inferior de la máquina dobladora, completamente asegurando la racionalidad, confiabilidad y estabilidad del diseño de la máquina herramienta.

El diseño de la unidad de plegado robótica tiene como objetivo lograr conceptos de producto inteligentes utilizando las últimas tecnologías (software, hardware) para el intercambio de datos en tiempo real, la compensación y el seguimiento del plegado durante el proceso de producción. Los principales problemas resueltos y los resultados obtenidos son:

(1) Resolvió las dificultades del proceso de producción de chapa metálica personalizada y resolvió el problema de producción de cambio rápido de piezas de múltiples productos, lotes pequeños (5-10 piezas) y de múltiples variedades en la industria de los ascensores.

(2) Resolvió los problemas de calidad inestable del producto, baja precisión de las piezas y mala consistencia del producto.

(3) Resolvió los problemas de baja eficiencia de producción, diseño de producción y ruta de proceso irrazonables.

(4) Resolvió los problemas de contratación difícil, altos costos laborales y alta intensidad de mano de obra en el doblado manual.

(5) Mayor precisión de plegado y automatización, mejores capacidades de fabricación inteligente empresarial y mayor efecto visual de las visitas de los clientes.

Tecnología de seguimiento de flexión

Durante el proceso de doblado, las unidades de doblado robot SC pueden seguir y ajustar automáticamente piezas de trabajo de diferentes tamaños y espesores de placa de acuerdo con la velocidad de funcionamiento del control deslizante de la máquina de freno de doblado. Esta tecnología se implementa mediante el paquete de software de aplicación de doblado de robots especializado de SC SHENCHONG.

Tecnología de medición de ángulo láser

El sistema de medición de ángulos AMS utiliza un sistema de medición en línea de ángulos con láser de circuito cerrado. Durante el proceso de doblado automático del robot, el programa de aplicación automática de AMS y el sistema automático de medición de ángulos con dispositivo láser de medición de ángulos incorporado trabajan junto con el sistema SHENCHONG para garantizar la precisión del ángulo de doblado. Sus principales características son:

(1) Detección del ángulo de flexión de la pieza de trabajo después del rebote mediante láser en línea.

(2) El sistema de detección de fuerza calcula automáticamente la cantidad de rebote de flexión.

(3) La profundidad de la pieza se puede ajustar automáticamente según el ancho del molde inferior.

(4) A través de un sistema de medición en línea de ángulo láser de circuito cerrado, se garantiza que el rendimiento de flexión alcance más de 99,51 TP3T.

Cambio automático de pinzas de robot (ATC) y cambio de herramientas de prensa plegadora

Pinza robot automática (ATC) y prensa plegadora El cambio es un método de operación totalmente inteligente y automatizado en el campo de la chapa, que consta de software de cambio automático de moldes, robots y bibliotecas de moldes. Cuando está equipado con un sistema de cambio automático de molde, el centro de doblado de precisión puede doblar de forma automática y aleatoria pequeños lotes de diferentes productos. Al utilizar la función de reemplazo automático del molde, el molde en la máquina dobladora ya no es un factor limitante y puede ser procesado por personal no tripulado durante todo el proceso. La pinza del dispositivo mecánico automático del robot puede sustituir el molde muy rápidamente y doblar el siguiente lote de componentes en cualquier momento.

Software de cambio automático de herramientas para plegadoras

Las principales características del software de cambio automático de moldes son:

(1) A través de la interfaz gráfica del archivo adjunto, los usuarios pueden ver inmediatamente el estado actual de todo el sistema. En el lado derecho de la interfaz, hay un gráfico que representa el estado de los moldes, que divide las posiciones actuales de estos moldes.

(2) La interfaz completa incluye el área del punzón superior para doblar, el área del troquel inferior para doblar y la biblioteca de moldes. La visualización del molde sigue el tamaño del propio molde y la posición de la estación de trabajo sujeta.

(3) Distinguir los moldes superior e inferior con diferentes colores. En la esquina superior izquierda de la interfaz, hay una descripción detallada del molde instalado en la máquina dobladora. Dos partes: una es para explicar el molde superior, y la otra es para explicar el molde inferior, describiendo el molde sujetado a través de códigos de identificación y posiciones existentes.

Tecnología de doblado secuencial CNC

La tecnología de doblado secuencial CNC es un sistema de control de doblado de alta precisión adecuado para mecanizar piezas de trabajo con requisitos de forma y tolerancias de posición. El dispositivo consta de un conjunto de dos juegos de sistemas operativos de dispositivo de empuje frontal CNC con orugas. El desplazamiento se transmite y retroalimenta mediante sensores, y toda la operación está controlada por el sistema CNC. El eje de control está compuesto por X3\X4 y Z3\Z4. Al configurar un dispositivo de empuje frontal CNC de desplazamiento y un tope trasero para doblar, incluso si el tamaño de la pieza de trabajo alcanza ± 1 mm, se puede garantizar fácilmente que las dimensiones clave estén dentro de errores controlables, mejorando la precisión y eficiencia de la pieza de trabajo.

Software y control

En las unidades de doblado del robot, aplicamos software de programación paramétrica, software de programación fuera de línea y software de gestión de producción. Al mismo tiempo, desarrollamos seguimiento de doblado secundario, cambio automático de moldes, cambio automático de pinzas, apilado flexible, compensación en tiempo real, búsqueda de bordes de placas, tecnología de volteo flexible y tecnología de control de bus. Puede satisfacer en gran medida las necesidades técnicas y de software de varios clientes para el doblado de chapa metálica.

Problemas y soluciones de doblado robótico

cuando usamos prensa plegadora robótica En el plegado de chapa podemos encontrarnos con algunos pequeños problemas que no sabemos cómo solucionar o evitar. A continuación, SC SHENCHONG ha recopilado cinco problemas a los que son propensos los robots y ha proporcionado las soluciones correspondientes.

Después de aplanar el borde largo, se produce un levantamiento.

Análisis de la causa: debido al borde más largo que debe aplanarse, no se presiona con fuerza durante el aplanamiento, lo que hace que el extremo se aplane y luego se deforme. Esta situación está estrechamente relacionada con la posición aplanada, por lo que es importante prestar atención a la posición aplanada al aplanar.

- Antes de doblar, doble primero la esquina y luego aplánela.

- Aplanamiento paso a paso: Primero presione el extremo para doblar el borde aplanado hacia abajo. Aplana la base.

Al cambiar las herramientas de la plegadora, las dimensiones de mecanizado cambiarán.

Análisis de la causa: debido a la fuerza de compresión hacia adelante sobre la pieza de trabajo durante el proceso de mecanizado, la pieza de trabajo se mueve hacia adelante, lo que resulta en un aumento en la dimensión L del ángulo de inclinación pequeño en la parte delantera.

Solución:

- Pula las áreas sombreadas en la imagen. Por lo general, compensamos tanto como hay diferencia.

- Muele todas las piezas de autoposicionamiento del molde fácil y utiliza un calibre fijo para el posicionamiento.

El tamaño total del material de corte (en referencia al despliegue) es demasiado pequeño o demasiado grande, lo que no coincide con la superficie circular.

Análisis de causa:

- Error de implementación de ingeniería.

- El tamaño de corte es incorrecto.

Solución:

Según la dirección de la desviación, la cantidad total de desviación hacia arriba y la cantidad de herramientas de plegado, calcule la asignación para cada plegado. Si la tolerancia de asignación calculada está dentro del rango de tolerancia, la pieza de trabajo es aceptable.

Si el tamaño es demasiado grande, se pueden utilizar pequeñas ranuras en V para el procesamiento.

Si el tamaño es demasiado pequeño, se puede utilizar una ranura en V grande para el procesamiento.

Después de que el robot doblador hace agujeros y engancha la mortaja y la espiga, se expande o se agrieta, o la mortaja y la espiga no encajan bien, lo que provoca una deformación.

Análisis de causa:

- La razón por la cual la mortaja no queda estanca se debe a la expansión inadecuada del agujero.

- La deformación es causada por una desalineación del orificio o un método incorrecto de unión de mortaja y espiga.

Solución:

- Elija un punzón con un ángulo R grande y preste atención a las rebabas alrededor del orificio al tirar y girar.

- Aumente la presión sobre el orificio de la ensalada, profundícelo y utilice en su lugar un punzón grande en ángulo R.

- Cambie el método de unión de mortaja y los motivos de la desalineación del orificio.

Conclusión

Con la mejora general de la industria mecánica, la industria de fabricación de chapa tendrá un nuevo nivel de requisitos para los equipos de producción. Al final, los usuarios preferirán los dispositivos que puedan ayudar a los usuarios a resolver problemas. La unidad dobladora robotizada SC tiene un método de producción adecuado para los clientes, la mejor combinación de hardware y software, y es adecuada para clientes con múltiples variedades, lotes pequeños, cambios rápidos y sin necesidad de producción de prueba de la primera pieza.