Introducción a las máquinas de prensado de punzonado

Tabla de contenido

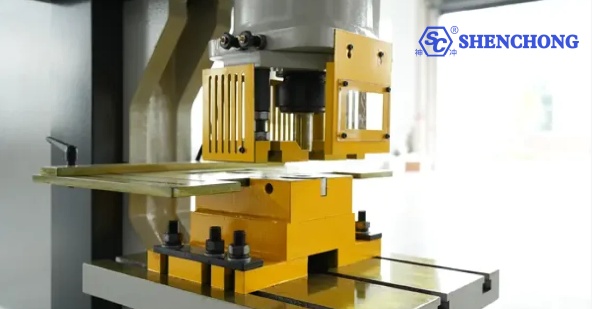

Las máquinas punzonadoras son herramientas multifuncionales que se utilizan para procesar y fabricar metales y que dan forma o cortan materiales aplicando fuerza a través de punzones y moldes, generalmente placas de metal. Las máquinas punzonadoras funcionan con mecanismos mecánicos, hidráulicos o servoaccionados para presionar el punzón en el material, formando agujeros, estampando o dando al material la forma requerida.

Máquinas de punzonado Son indispensables en diversas industrias debido a su capacidad para producir piezas de alta precisión de manera rápida y eficiente. Las máquinas punzonadoras desempeñan un papel crucial en los procesos de fabricación modernos, desde componentes automotrices y aeroespaciales hasta bienes de consumo cotidianos. La capacidad de las prensas punzonadoras para manejar una producción a gran escala con una calidad constante las convierte en la columna vertebral de la producción en masa.

Este artículo tiene como objetivo explorar en detalle la historia, los tipos, los principios de funcionamiento, las aplicaciones, las ventajas y desventajas, las consideraciones de seguridad, el progreso tecnológico y el impacto económico de las punzadoras. Tanto si es un operador de máquinas herramienta profesional experimentado como si es un comprador que está a punto de adquirir un equipo, esta guía completa le proporcionará información detallada sobre las punzadoras.

Historia de las máquinas punzonadoras

Desarrollo temprano de la tecnología de prensas punzonadoras

El concepto de perforar materiales se remonta a la antigüedad, cuando los seres humanos comenzaron a utilizar herramientas afiladas para perforar diversos materiales con fines prácticos, como fabricar ropa, viviendas o herramientas. Las civilizaciones antiguas utilizaban métodos básicos de estampación para perforar cuero, madera y metal. Estos métodos manuales sentaron las bases para el desarrollo de técnicas de estampación más complejas.

Evolución de las máquinas punzonadoras

La evolución de las punzonadoras se remonta a la aparición de la ingeniería mecánica y la Revolución Industrial en los siglos XVIII y XIX. La invención de las máquinas de vapor y, posteriormente, de los motores eléctricos permitió el desarrollo de punzonadoras mecánicas, que pueden aplicar una fuerza mayor con mayor precisión que los métodos manuales. La primera punzonadora mecánica era una máquina manual sencilla que requería una gran cantidad de mano de obra. Sin embargo, con el avance de la tecnología, estas máquinas se han vuelto más automatizadas y capaces de manejar tareas cada vez más complejas.

Hitos clave en el desarrollo de las máquinas de prensado de punzonado

- 1795: La máquina de vapor de James Watt condujo al desarrollo de la primera prensa punzonadora mecánica.

- En la década de 1890, la introducción de sistemas hidráulicos condujo a la invención de las prensas hidráulicas.

- En la década de 1950, el auge del control numérico (NC) y posteriormente del control numérico por computadora (CNC) cambiaron por completo la tecnología de las punzonadoras, logrando una mayor precisión y automatización.

- En la década de 1980, se introdujeron las prensas punzonadoras accionadas por servomotor, que proporcionaban un mejor control y eficiencia energética.

- En el siglo XXI, la tecnología inteligente, la Internet de las cosas y la inteligencia artificial se integran en las prensas punzonadoras para optimizar aún más la eficiencia y la precisión.

Proceso de funcionamiento de las máquinas punzonadoras

El proceso de funcionamiento de una punzonadora implica varios pasos, cada uno de los cuales es crucial para el funcionamiento exitoso de la máquina.

Pasos básicos de funcionamiento de la máquina punzonadora

- Posicionamiento del material: Coloque el material (generalmente una placa de metal) sobre la base de la prensa y alinéelo con el conjunto del molde.

- Estampado: el punzón se mueve hacia abajo, atravesando el material y dentro del molde. Esta operación corta materiales para crear agujeros o formar formas específicas.

- Expulsión de material: Después de la operación de estampado, la pieza estampada (bloque) se expulsa del molde y el material se reposiciona para el siguiente estampado.

- Retorno de la puerta: la puerta regresa a su posición inicial para prepararse para el siguiente ciclo.

En la producción en masa, este ciclo se repetirá continuamente y la máquina alimentará y alineará automáticamente el material entre cada punzón.

Explicación detallada del proceso de prensado en caliente

Corte: El punzón corta el material aplicando una fuerza de corte. El material primero se comprime, luego se fractura y finalmente se separa cuando el punzón pasa a través de él.

Espacio: el espacio entre el punzón y el molde es crucial para lograr un corte limpio. Un espacio demasiado pequeño puede causar un desgaste excesivo en el punzón y el molde, mientras que un espacio demasiado grande puede generar rebabas y una mala calidad del borde.

Desmoldeo: después de que el punzón atraviesa el material, se lo debe extraer. La acción de desmoldeo es el proceso de separar el punzón del material, generalmente con la ayuda de una placa de desmoldeo o un dispositivo accionado por resorte.

Función de las máquinas de prensado, moldes y punzones

El molde y el punzón son el núcleo de la máquina de prensado. El punzón unido al punzón es una herramienta que se utiliza para cortar o dar forma. El molde fijado a la máquina de prensado proporciona la superficie sobre la que trabaja el punzón. En conjunto, determinan la forma, el tamaño y la calidad del producto terminado.

Diseño del molde: El diseño del molde determina la forma y el tamaño de los orificios o elementos perforados. Los moldes pueden ser simples (de una sola estación) o complejos (de varias estaciones, como los troqueles progresivos).

Material del punzón: Los punzones generalmente están hechos de acero para herramientas endurecido o de aleación dura para soportar las altas fuerzas y el desgaste involucrados en el proceso de punzonado.

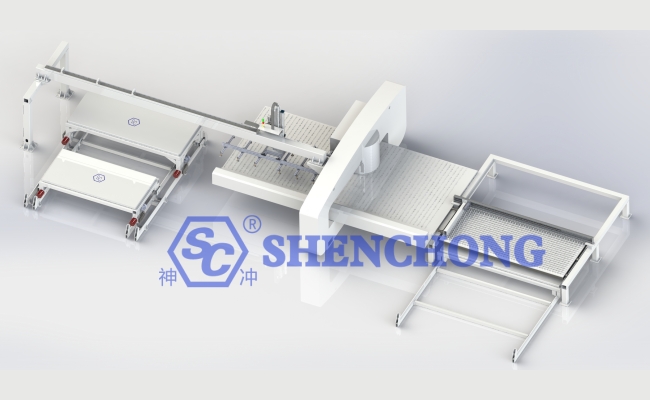

Sistema de alimentación y manipulación de materiales

El manejo eficiente de los materiales es crucial para las operaciones de las prensas punzonadoras a gran escala. Las punzonadoras modernas están equipadas con sistemas de alimentación automáticos que pueden mover los materiales a la posición de cada punzón.

Alimentador de rodillos: generalmente utilizado para alimentar placas de metal, el alimentador de rodillos avanza automáticamente el material entre cada ciclo de perforación.

Alimentadores de abrazaderas: estos sistemas utilizan abrazaderas mecánicas para colocar los materiales en su lugar, generalmente para materiales más gruesos o más duros.

Apilado y clasificación automáticos: después del punzonado, las piezas terminadas normalmente se apilan o clasifican automáticamente para su posterior procesamiento o embalaje.

Mecanismo de transferencia de energía

La eficiencia y la eficacia de una punzadora dependen del grado en que transfiere energía desde la fuente de alimentación al punzón. En una prensa mecánica, la energía se almacena en el volante y se libera durante un golpe potente. Las prensas hidráulicas utilizan la energía de fluidos para aplicar fuerza de manera estable, mientras que las prensas accionadas por servomotor utilizan un control preciso del motor para cambiar la fuerza y la velocidad según sea necesario.

Ventajas y limitaciones de las máquinas de prensado

Las prensas tienen varias ventajas que las hacen cruciales en la fabricación de chapa metálica.

- Eficiente y rápido: Las máquinas de prensado pueden producir de forma rápida y eficiente una gran cantidad de piezas, lo que las convierte en una opción ideal para la producción en masa.

- Precisión y exactitud: Las prensas modernas, especialmente las punzonadoras accionadas por CNC y servo, proporcionan alta precisión y exactitud, lo que garantiza que las piezas cumplan con tolerancias estrictas y estándares de calidad.

- Diversidad de materiales y diseños: las prensas pueden procesar diversos materiales, incluidos metales, plásticos y materiales compuestos, y pueden producir diversas formas y características.

- La rentabilidad de la producción a gran escala: las máquinas de prensado tienen una alta rentabilidad para la producción a gran escala porque pueden producir piezas a costos unitarios más bajos.

- Consistencia y repetibilidad: las punzonadoras proporcionan resultados consistentes y reproducibles, garantizando que cada pieza sea idéntica a la anterior.

- Bajo desperdicio de material: el punzonado y prensado es un proceso eficiente en términos de material porque genera la menor cantidad de desperdicio en comparación con otros métodos de fabricación.

Aunque las máquinas punzonadoras tienen muchas ventajas, también tienen algunas limitaciones:

- Costo inicial y mantenimiento: El costo inicial de comprar una máquina de prensado puede ser alto y los requisitos de mantenimiento pueden aumentar el costo general de propiedad.

- Ruido y vibración: especialmente en el caso de las prensas mecánicas, se pueden generar ruidos y vibraciones importantes durante el funcionamiento, lo que puede requerir que se tomen medidas adicionales para mitigarlos.

- Limitaciones de la geometría compleja: Aunque las prensas tienen diversas funciones, puede resultar difícil manejar formas geométricas extremadamente complejas o piezas que requieran múltiples operaciones.

- Riesgos y requisitos de seguridad: las máquinas punzonadoras plantean riesgos de seguridad para los operadores y se deben tomar medidas de seguridad estrictas para evitar que ocurran accidentes.

- Dependencia de mano de obra calificada: la operación y el mantenimiento de las punzonadoras requieren mano de obra calificada, especialmente para las prensas CNC y con servoaccionamiento avanzado.

Aplicación de máquinas de prensado por punzonado

Las prensas punzonadoras son herramientas multifuncionales que se utilizan en diversas industrias. Su capacidad para producir piezas de alta precisión de manera eficiente las hace invaluables en la fabricación moderna.

Procesamiento de chapa metálica

La industria de procesamiento de chapa metálica es una de las mayores usuarias de máquinas punzonadoras. La fabricación de chapa metálica implica cortar, doblar y dar forma a placas de metal para formar diversos componentes y productos. Las máquinas punzonadoras se utilizan para fabricar orificios, ranuras, muescas y otras características en placas de metal, generalmente como parte de procesos de ensamblaje a gran escala.

Productos comunes fabricados:

- Componentes automotrices: paneles de carrocería, soportes y piezas estructurales.

- Componentes eléctricos: las carcasas, marcos y componentes internos de refrigeradores, lavadoras y otros electrodomésticos.

- Componentes HVAC: sistemas de tuberías, aberturas de ventilación y otros componentes de calefacción, ventilación y aire acondicionado.

- Armarios eléctricos: armarios y envolventes para equipos eléctricos y electrónicos.

Aplicación de máquinas punzonadoras y prensadoras en la fabricación de piezas de automoción

La industria automotriz depende en gran medida de las máquinas de prensado para producir en masa diversos componentes metálicos. Estas máquinas se utilizan para producir las siguientes piezas:

- Paneles de carrocería: puertas, capó, guardabarros y otros paneles externos.

- Componentes estructurales: piezas de chasis, soportes y refuerzos.

- Componentes internos: marco del tablero, soporte del asiento y otras piezas metálicas internas.

Aplicaciones específicas en la producción automotriz:

- Corte: Cortar piezas grandes de metal en trozos más pequeños para su posterior procesamiento.

- Perforación: Crea agujeros y ranuras en los paneles de la carrocería y otras partes.

- Conformado: Conformar placas de metal en piezas tridimensionales complejas.

Fabricación de componentes de precisión para la industria aeroespacial

La industria aeroespacial requiere componentes de gran precisión y fiabilidad, muchos de los cuales se producen mediante prensas. Estas máquinas se utilizan para fabricar piezas para aeronaves, naves espaciales y otras aplicaciones aeroespaciales.

Precauciones especiales en la estampación aeroespacial:

- Selección de materiales: Los componentes aeroespaciales generalmente están hechos de materiales livianos y de alta resistencia, como aluminio, titanio y materiales compuestos avanzados.

- Tolerancia de precisión: Las piezas aeroespaciales deben cumplir estrictos estándares de tolerancia y calidad, lo que requiere una presión de precisión y una inspección cuidadosa.

Proyecto de producción de componentes electrónicos

Las máquinas de prensado se utilizan ampliamente en la producción de componentes electrónicos, entre ellos:

- Marco de placa de circuito: Marco de metal utilizado para asegurar y proteger placas de circuito impreso (PCB).

- Conectores: Conectores metálicos utilizados en diversos dispositivos electrónicos.

- Carcasa: La carcasa metálica de los dispositivos electrónicos, como computadoras, servidores y equipos de comunicación.

La industria electrónica requiere prensas punzonadoras de alta precisión para crear patrones y características complejas en piezas metálicas. Las prensas CNC son especialmente adecuadas para esta tarea, ya que pueden producir formas complejas con precisión constante.

Fabricación de componentes estructurales en la industria de la construcción

En la industria de la construcción, las máquinas de prensado se utilizan para producir diversos componentes estructurales, como:

- Vigas y columnas de acero: elementos estructurales utilizados en edificios, puentes y otras infraestructuras.

- Placa de refuerzo: Placa utilizada para reforzar las conexiones entre componentes estructurales.

- Ménsula y soporte: Ménsulas y soportes metálicos utilizados en proyectos de construcción.

Aplicación en proyectos de construcción e infraestructura

- Estructura de construcción: Las prensas punzonadoras se utilizan para crear componentes para estructuras de construcción de acero y hormigón.

- Puente: Los componentes estructurales de un puente, incluidas las vigas principales, los soportes y las placas de refuerzo.

- Infraestructura: Componentes de proyectos de infraestructura, como túneles, ductos y centrales eléctricas.

Fabricación personalizada

Las prensas punzonadoras también se utilizan para la fabricación de metales a medida, produciendo piezas personalizadas exclusivas para diversas aplicaciones. Estas máquinas son muy valoradas por su versatilidad y capacidad para manejar producciones de lotes pequeños con alta precisión.

Tipos de máquinas de prensado de punzonado

Existen varios tipos de prensas punzonadoras, cada una diseñada para satisfacer necesidades de fabricación específicas. Los tipos principales incluyen prensas mecánicas, hidráulicas, servoaccionadas y CNC. Cada tipo tiene sus características, ventajas y aplicaciones únicas.

Máquina punzonadora de prensa mecánica

Las punzadoras mecánicas utilizan para su funcionamiento volantes de inercia que almacenan energía rotacional y la transmiten al punzón a través de un cigüeñal o mecanismo excéntrico. La energía se libera de manera controlada para impulsar el punzón a través del material. La característica de las punzadoras mecánicas es su funcionamiento a alta velocidad, lo que resulta muy adecuado para tareas que requieren una producción repetitiva y a gran escala.

Las punzadoras mecánicas se utilizan habitualmente en industrias donde la velocidad es crucial, como la fabricación de automóviles, donde se producen componentes como soportes, paneles y diversas piezas estructurales. También se utilizan en la producción de electrodomésticos, carcasas electrónicas y otros productos metálicos que requieren punzonado a alta velocidad.

Ventajas de las punzonadoras mecánicas:

- Velocidad de producción rápida.

- La estructura y el funcionamiento son relativamente simples.

- Alta rentabilidad, adecuado para producción a gran escala.

Desventajas de las punzonadoras mecánicas:

- Capacidad limitada para manipular materiales gruesos o duros.

- Mayor nivel de ruido y vibración.

- Baja flexibilidad en la longitud de la carrera y control de la fuerza.

Máquina de prensa hidráulica

Prensas hidráulicas Utilizan aceite hidráulico para generar fuerza. La prensa está compuesta por un cilindro hidráulico y un pistón, y se bombea fluido al cilindro hidráulico para mover el pistón y aplicar fuerza al punzón. Los sistemas hidráulicos permiten un control preciso de la fuerza de impulso y la velocidad, lo que los hace adecuados para diversos materiales y aplicaciones.

Las prensas punzonadoras hidráulicas se utilizan en industrias que requieren operaciones de punzonado más precisas y controlables. Son muy adecuadas para tareas que involucran materiales más gruesos, formas complejas o situaciones en las que se requieren diferentes niveles de fuerza en diferentes etapas del proceso de estampación. Las aplicaciones comunes incluyen componentes de vehículos pesados, componentes aeroespaciales y grandes componentes estructurales en edificios.

Ventajas de la máquina de prensa hidráulica:

- Mayor poder de combate y flexibilidad.

- Adecuado para diversos materiales, incluidos metales gruesos y duros.

- En comparación con las prensas mecánicas, funciona silenciosamente.

Desventajas de la máquina de prensa hidráulica:

- En comparación con las prensas mecánicas, la velocidad de funcionamiento es más lenta.

- Los componentes hidráulicos requieren mayores requisitos de mantenimiento.

- Mayores costos de compra y mantenimiento.

Prensa punzonadora servo

Las prensas servoaccionadas combinan las ventajas de los sistemas mecánicos e hidráulicos con la tecnología avanzada de servomotores. El servomotor controla el movimiento del punzón con gran precisión, lo que permite variar la longitud de carrera, la velocidad y la fuerza. Esta flexibilidad hace que las prensas punzonadoras servoaccionadas sean una opción ideal para tareas que requieren gran precisión y personalización.

Servoaccionado máquinas de prensado de punzones Se utilizan en industrias que requieren un control preciso del proceso de prensado, como la electrónica, la aeroespacial y la fabricación de dispositivos médicos. Son especialmente adecuadas para producir piezas pequeñas y complejas con tolerancias estrictas.

Ventajas de la prensa punzonadora servo:

- Alta precisión y flexibilidad.

- Operación de ahorro de energía.

- Bajos niveles de ruido y vibración.

Desventajas de la prensa punzonadora servo:

- El coste inicial es relativamente alto.

- Requiere operadores calificados y personal de mantenimiento.

- Para tareas más simples y de alta capacidad, puede que no sea necesario.

Máquina punzonadora CNC

Las punzonadoras CNC (control numérico por computadora) representan la cumbre de la automatización y la precisión en la tecnología de estampación. Estas máquinas están controladas por un programa informático que guía el movimiento del punzón y el molde, lo que permite la creación de formas y patrones complejos con una mínima intervención humana. Las punzonadoras CNC pueden realizar múltiples operaciones en una sola configuración, lo que reduce en gran medida el tiempo de producción.

Las prensas CNC se utilizan en industrias que requieren alta precisión y diseño complejo, como la aeroespacial, la automotriz, la electrónica y la fabricación de metales a medida. Son capaces de producir piezas complejas de calidad constante, lo que las convierte en una opción ideal para prototipos de lotes pequeños y producción a gran escala.

Ventajas de la máquina de prensa CNC:

- Alta precisión y repetibilidad.

- Capaz de realizar operaciones complejas con configuraciones mínimas.

- Reducir los costos laborales y mejorar la eficiencia.

Desventajas de la máquina de prensa CNC:

- Altos costos de inversión inicial y mantenimiento.

- Se requieren habilidades profesionales de programación y operación.

- Para tareas simples o de baja capacidad, esto puede ser redundante.

Componentes clave de la máquina punzadora

Comprender los componentes clave de una máquina de estampación es fundamental para dominar su funcionamiento y mantenimiento. Cada componente desempeña un papel crucial para garantizar el funcionamiento correcto y eficiente de la máquina.

Marco

El bastidor es el pilar de la prensa y proporciona soporte estructural y estabilidad. Debe ser lo suficientemente fuerte como para soportar las fuerzas generadas durante el proceso de punzonado y prensado sin deformarse. El bastidor suele estar hecho de acero resistente o hierro fundido, diseñado para minimizar la vibración y garantizar una estampación precisa.

Carnero (deslizante)

Un ariete, también conocido como corredera, es una parte de una máquina de prensado de punzonado que se utiliza para fijar y mover el punzón. El movimiento del ariete es guiado por el mecanismo de accionamiento de la máquina, que proporciona la fuerza necesaria para empujar el punzón hacia las láminas de metal. La precisión y la estabilidad del movimiento del ariete son cruciales para mantener la precisión del proceso de prensado.

Punzones y moldes

El conjunto de moldes consta de dos partes: el punzón y el molde. El punzón está conectado al punzón y se mueve hacia abajo dentro del molde instalado en la base de la prensa. El material a estampar se coloca entre el punzón y el molde, y cuando el punzón desciende, cortará el material para formar la forma deseada. El diseño del grupo de moldes determina la forma y el tamaño del punzonado o las características.

Mecanismo de accionamiento

El mecanismo de accionamiento es responsable de convertir la energía de entrada (de motores, bombas hidráulicas o servosistemas) en fuerza mecánica para impulsar el punzón. Según el tipo de máquina punzadora, el mecanismo de accionamiento puede incluir un volante (prensa mecánica), un cilindro hidráulico (prensa hidráulica) o un servomotor (prensa servoaccionada). La eficiencia y la confiabilidad del mecanismo de accionamiento son factores clave que afectan el rendimiento de la máquina punzadora.

Sistema de control

El sistema de control controla el funcionamiento de la máquina de estampación para garantizar que funcione de acuerdo con los parámetros requeridos. En las máquinas de estampación CNC, el sistema de control incluye una computadora que ejecuta un programa para controlar el movimiento del punzón, el molde y el sistema de manipulación de materiales. En el caso de las prensas mecánicas e hidráulicas, el sistema de control puede incluir temporizadores, sensores y relés que coordinan el funcionamiento de la máquina.

Mecanismo de seguridad

La seguridad es un factor clave en el funcionamiento de las máquinas de prensado, y las máquinas están equipadas con diversos mecanismos de seguridad para proteger a los operadores y evitar que se produzcan accidentes. Estos pueden incluir:

- Dispositivos y barreras de protección: barreras físicas que impiden la entrada a las áreas de punzones y moldes durante la operación.

- Botón de parada de emergencia: botón que detiene inmediatamente el funcionamiento de la máquina en una situación de emergencia.

- Cortina de luz: una configuración opcional que detecta cuando un objeto (como una mano) ingresa a un área peligrosa y detiene automáticamente la máquina.

- Control manual doble: un diseño de seguridad que requiere que el operador arranque la máquina con ambas manos para evitar un arranque accidental.

Progreso e innovación en la tecnología de estampación

En los últimos años, la industria de las máquinas de estampación ha logrado importantes avances e innovaciones:

Introducción al control numérico y la automatización

La aparición de la tecnología de control numérico ha cambiado por completo las máquinas punzonadoras, logrando mayor precisión, automatización y flexibilidad. Las máquinas punzonadoras CNC pueden producir formas complejas con una mínima intervención humana, lo que reduce los costos de mano de obra y mejora la eficiencia.

Avances en materiales y tecnología de moldes

Los nuevos materiales y la tecnología de moldes han mejorado la durabilidad y el rendimiento de las máquinas. Los aceros para herramientas y los revestimientos avanzados prolongan la vida útil de los punzones y moldes, mientras que los nuevos diseños de moldes mejoran las operaciones para que sean más complejas y precisas.

Fabricación automática inteligente

Las máquinas de punzonado se integran cada vez más con sistemas de fabricación inteligentes e Internet de las cosas (IoT). Esto permite un control en tiempo real del rendimiento de la máquina, un mantenimiento predictivo y un mejor control de calidad. SC Machinery es una empresa profesional Fabricante de línea de producción automática de prensas punzonadoras, no dude en contactarnos para obtener soluciones de automatización.

Eficiencia Energética y Sostenibilidad

Los fabricantes están desarrollando máquinas punzonadoras más eficientes energéticamente para reducir el impacto ambiental de sus operaciones de fabricación. En particular, las prensas accionadas por servomotor pueden ahorrar energía significativamente en comparación con las prensas mecánicas o hidráulicas tradicionales.

Tendencias y previsiones futuras

El futuro de la tecnología de las prensas de punzonado puede integrarse aún más con la inteligencia artificial y el aprendizaje automático para lograr mayores niveles de automatización y optimización. Además, los avances en la ciencia de los materiales y la fabricación aditiva pueden aportar nuevas aplicaciones y capacidades a las prensas.

¿Qué son las máquinas alternativas?

Máquina plegadora

En comparación con la prensa punzonadora, puede cortar y formar diferentes formas, prensa plegadora Solo puede doblar ángulos. La prensa plegadora se centra en la formación de diferentes ángulos y puede ser más flexible para formar láminas de metal.

Prensa de estampación

Si bien las prensas punzonadoras son ideales para producir grandes cantidades de diseños complejos, las prensas de estampación son más adecuadas para la producción masiva de piezas más simples.

Conclusión

Las prensas son un componente clave de la fabricación moderna de metales y ofrecen una variedad de beneficios, desde alta eficiencia y precisión hasta multifuncionalidad y rentabilidad. Si bien tienen algunas limitaciones, los avances tecnológicos amplían constantemente su funcionalidad y aplicaciones. Los diferentes tipos de prensas punzonadoras (mecánicas, hidráulicas, servoaccionadas y CNC) tienen ventajas únicas y son adecuadas para diferentes aplicaciones.

Con el avance continuo de la automatización, la inteligencia artificial, la ciencia de los materiales y la eficiencia energética, estos desarrollos mejorarán aún más las capacidades de las prensas de troquelado, convirtiéndolas en una parte indispensable de la fabricación moderna. Es fundamental que los operadores y compradores de equipos comprendan los últimos avances en tecnología de prensas de troquelado. Invertir en máquinas, capacitar a los técnicos y adoptar las mejores prácticas garantizará que los usuarios de las máquinas puedan aprovechar las ventajas de las máquinas de estampación y mantener una ventaja competitiva en el mercado global.

SC Machinery ofrece todo tipo de máquinas punzonadoras y soluciones de líneas de producción automáticas de chapa metálica para ayudar a resolver los diferentes problemas de conformado. Le invitamos a ponerse en contacto con nosotros y estaremos dispuestos a brindarle una propuesta técnica en función de sus necesidades.