Tabla de contenido

Introducción

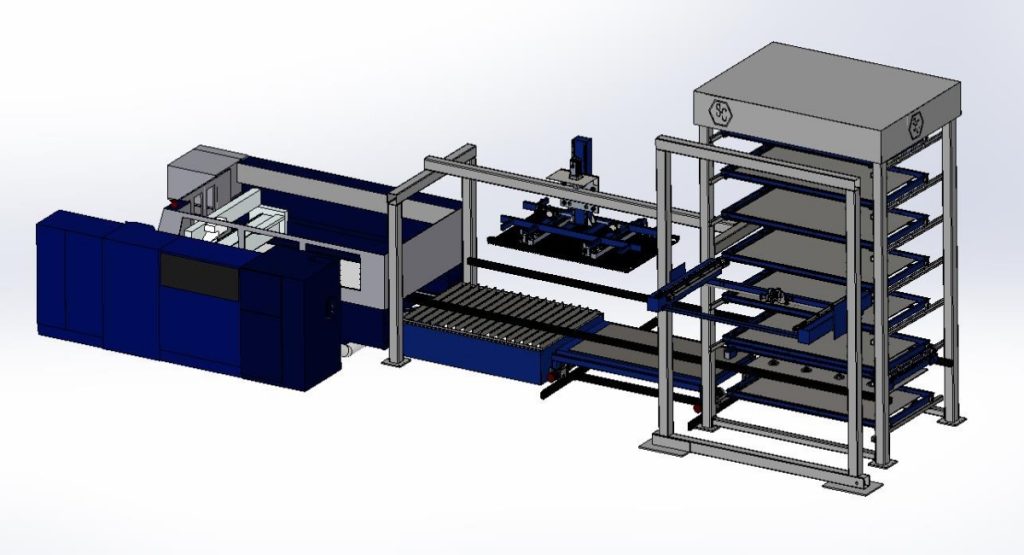

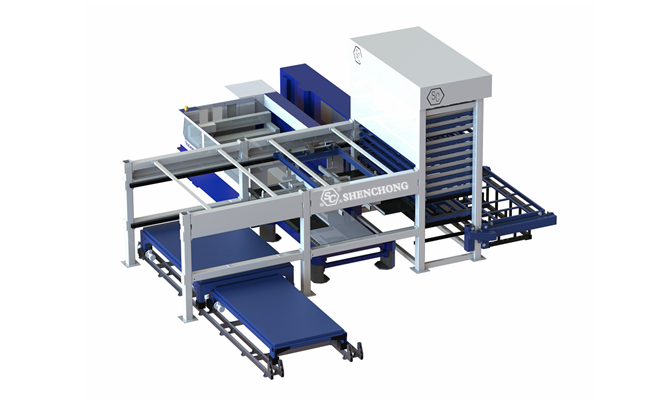

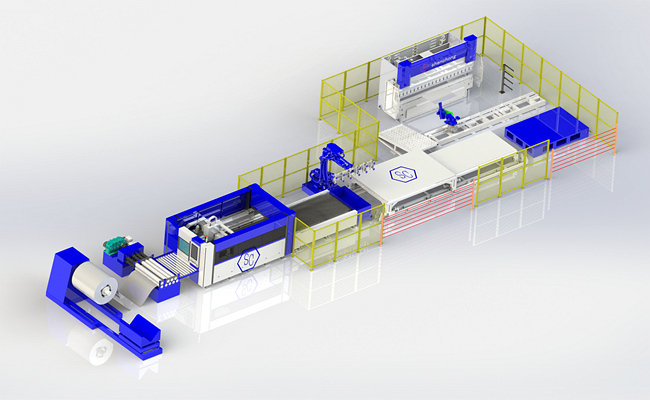

El sistema de carga y descarga automática de metales es un equipo revolucionario para mover automáticamente las placas de chapa de una máquina a otra. La aplicación más popular del sistema de carga y descarga automática es para las máquinas de corte por láser.

Las máquinas de corte por láser han revolucionado la industria manufacturera al ofrecer precisión, velocidad y versatilidad en el corte de diversos materiales. Sin embargo, para aprovechar al máximo las capacidades de estas máquinas, es fundamental contar con sistemas de manipulación de materiales eficientes. Los sistemas de carga y descarga de las máquinas de corte por láser desempeñan un papel fundamental a la hora de mejorar la productividad, reducir el tiempo de inactividad y garantizar la seguridad. Este artículo analiza en profundidad los diferentes tipos de sistemas de carga y descarga, sus beneficios, aplicaciones y tendencias futuras, y ofrece una descripción general completa de estos componentes esenciales en las operaciones de corte por láser.

La importancia de la automatización del sistema de carga y descarga de metales

Los sistemas de carga y descarga están diseñados para automatizar el proceso de suministro de materias primas a la máquina de corte láser y la retirada de las piezas terminadas. Estos sistemas son esenciales por varias razones:

- Mayor productividad:Los sistemas automatizados pueden reducir significativamente el tiempo necesario para cargar y descargar materiales, permitiendo que la máquina de corte láser funcione de forma continua y eficiente.

- Costos laborales reducidosAl automatizar estos procesos, los fabricantes pueden minimizar la necesidad de mano de obra, reduciendo los costos laborales y la posibilidad de errores humanos.

- Seguridad mejorada:Los sistemas automatizados mejoran la seguridad en el lugar de trabajo al minimizar la necesidad de intervención humana en operaciones potencialmente peligrosas.

- Consistencia y calidad:La automatización garantiza un manejo uniforme de los materiales, lo que contribuye a mantener altos estándares de calidad en el proceso de corte.

Aplicaciones de los sistemas de carga y descarga

1. Industria automotriz

En la industria automotriz, los sistemas de carga y descarga se utilizan para manipular grandes láminas de metal y piezas complejas. Los sistemas automatizados garantizan una calidad constante y una alta productividad, satisfaciendo las demandas de la producción en masa.

2. Industria aeroespacial

La industria aeroespacial requiere precisión y consistencia en la fabricación de componentes. Los sistemas de carga y descarga automatizados ayudan a cumplir estos requisitos al garantizar una manipulación precisa del material y reducir el riesgo de defectos.

3. Fabricación de metales

La fabricación de metales implica cortar, dar forma y ensamblar piezas de metal. Los sistemas de carga y descarga agilizan estos procesos al automatizar la manipulación de materias primas y piezas terminadas, lo que aumenta la eficiencia y la productividad.

4. Industria electrónica

En la industria electrónica, la precisión es primordial. Los sistemas automatizados garantizan la manipulación precisa de materiales y componentes delicados, minimizando el riesgo de daños y asegurando una producción de alta calidad.

5. Fabricación de muebles

La industria de fabricación de muebles se beneficia de los sistemas automatizados que manejan láminas grandes de madera, metal o materiales compuestos. Estos sistemas mejoran la productividad y garantizan una calidad constante en la producción de componentes de muebles.

6. Fabricación de dispositivos médicos

En la fabricación de dispositivos médicos, los sistemas de carga y descarga automatizados garantizan el manejo preciso de materiales y componentes, cumpliendo estrictos estándares de calidad y seguridad.

Tipos de sistemas de carga y descarga

1. Carga y descarga manual

Los sistemas manuales dependen de operadores humanos que cargan las materias primas en la máquina de corte por láser y retiran las piezas terminadas. Si bien estos sistemas son simples y rentables, tienen varias limitaciones:

- Aumento de los costes laborales:Los sistemas manuales requieren una cantidad significativa de mano de obra, lo que puede resultar costoso, especialmente en entornos de producción de gran volumen.

- Inconsecuencia:Los operadores humanos pueden introducir variabilidad en el proceso de carga y descarga, afectando la calidad y la eficiencia de la operación de corte por láser.

- Riesgos de seguridad:La manipulación manual de materiales grandes y pesados puede suponer riesgos de seguridad para los operadores.

2. Carga y descarga semiautomática

Los sistemas semiautomáticos combinan procesos manuales y automatizados. Normalmente, un operario coloca la materia prima y el sistema la carga automáticamente en la máquina de corte por láser. De forma similar, el sistema descarga las piezas terminadas, que el operario recoge a continuación. Estos sistemas ofrecen varias ventajas:

- Reducción del esfuerzo laboral:Los sistemas semiautomáticos reducen el esfuerzo físico requerido por los operarios, mejorando la ergonomía y reduciendo la fatiga.

- Eficiencia mejorada:La automatización del proceso de carga y descarga agiliza la operación en comparación con los sistemas totalmente manuales.

- Seguridad mejoradaAl reducir la necesidad de manipulación manual de materiales, los sistemas semiautomáticos mejoran la seguridad en el lugar de trabajo.

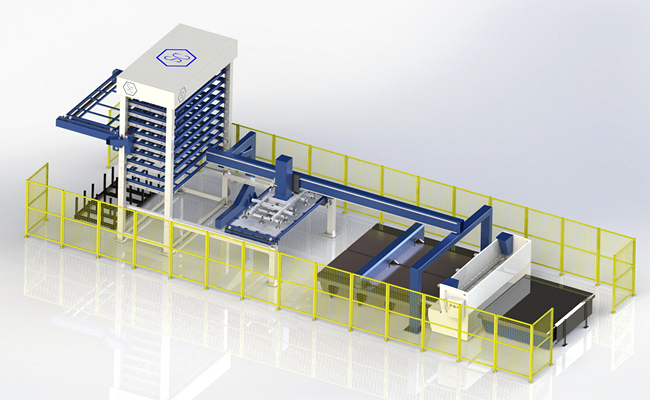

3. Carga y descarga totalmente automática

Los sistemas totalmente automáticos gestionan todo el proceso de carga de materias primas y descarga de piezas terminadas sin intervención humana. Estos sistemas están equipados con tecnologías avanzadas como brazos robóticos, transportadores y sensores para lograr altos niveles de automatización:

- Productividad maximizada:Los sistemas totalmente automáticos pueden funcionar de forma continua, aumentando significativamente el rendimiento de la máquina de corte por láser.

- Consistencia y precisión:La automatización garantiza un manejo consistente de los materiales, manteniendo altos estándares de calidad y reduciendo el riesgo de errores.

- Ahorro en costos laboralesAl eliminar la necesidad de mano de obra, los sistemas totalmente automáticos reducen los costos laborales y permiten a los operadores concentrarse en otras tareas de valor agregado.

- Seguridad:Los sistemas totalmente automatizados mejoran la seguridad al minimizar la interacción humana con la maquinaria y los materiales.

Componentes del sistema de carga y descarga de automatización de metales

1. Almacenamiento de materiales

El sistema de carga y descarga de automatización de metales tiene el sistema de almacenamiento de metales. Tiene la plataforma de paletización de metales simple o puede conectarse con el Sistema automático de almacenamiento de metalesLos sistemas de almacenamiento de materiales se utilizan para organizar y almacenar materias primas de manera que se facilite el acceso y la manipulación. Estos sistemas pueden ser simples estanterías o sistemas avanzados de almacenamiento y recuperación automatizados (AS/RS) que se integran con la máquina de corte por láser.

- Estanterías y racks:Soluciones básicas de almacenamiento que permiten a los operadores recuperar materiales manualmente.

- Sistemas automatizados de almacenamiento y recuperación (AS/RS):Sistemas avanzados que almacenan y recuperan materiales automáticamente en función de los requisitos de producción, optimizando el espacio y la eficiencia.

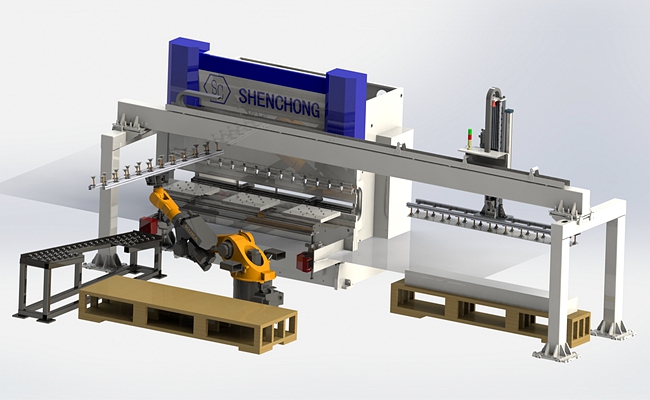

2. Equipos de manipulación de materiales

Los equipos de manipulación de materiales son esenciales para transportar materias primas desde el almacenamiento hasta la máquina de corte por láser y para trasladar las piezas terminadas a su próximo destino. Los tipos más comunes de equipos de manipulación de materiales incluyen:

- Transportadores:Los transportadores de cinta o de rodillos transportan materiales entre diferentes etapas del proceso de corte por láser.

- Brazos robóticos:Los brazos robóticos equipados con pinzas o dispositivos de succión al vacío manipulan materiales con precisión, lo que permite la carga y descarga automatizadas.

- Grúas y polipastos:Se utiliza para levantar y mover materiales pesados, especialmente en entornos de fabricación a gran escala.

3. Cargadores y descargadores

Los cargadores y descargadores son máquinas especializadas diseñadas para automatizar el proceso de colocación de materias primas en la máquina de corte por láser y la extracción de piezas terminadas. Estos sistemas se pueden integrar con otros equipos de automatización para crear un proceso de manipulación de materiales sin interrupciones.

- Cargadores de hojas:Cargue automáticamente hojas de material en la máquina de corte láser, reduciendo el esfuerzo manual y aumentando la eficiencia.

- Descargadores de piezas:Retira automáticamente las piezas terminadas de la cama de corte, lo que garantiza un funcionamiento suave y continuo.

4. Sistemas de control

Los sistemas de control gestionan el funcionamiento de los equipos de carga y descarga, garantizando un movimiento preciso y coordinado de los materiales. Estos sistemas pueden ser independientes o estar integrados con el control CNC de la máquina de corte láser.

- Controladores lógicos programables (PLC)Los PLC se utilizan para controlar la secuencia de operaciones en sistemas automatizados, garantizando un rendimiento preciso y confiable.

- Interfaces hombre-máquina (HMI):Las HMI proporcionan a los operadores una interfaz fácil de usar para monitorear y controlar el proceso de carga y descarga.

Beneficios de los sistemas automatizados de carga y descarga

1. Mayor productividad

Sistema automatizado de carga y descarga de chapa metálica Reduce significativamente el tiempo necesario para cargar y descargar materiales, lo que permite que la máquina de corte por láser funcione de forma continua. Esta mayor productividad se traduce en un mayor rendimiento y tiempos de entrega más rápidos.

2. Ahorro en costes laborales

Al automatizar los procesos de manipulación de materiales, los fabricantes pueden reducir la dependencia del trabajo manual. Esto no solo reduce los costos laborales, sino que también minimiza el riesgo de error humano, lo que garantiza una producción constante y de alta calidad.

3. Seguridad mejorada

Los sistemas automatizados de carga y descarga mejoran la seguridad en el lugar de trabajo al reducir la necesidad de interacción humana con materiales pesados y potencialmente peligrosos. Esto minimiza el riesgo de accidentes y lesiones, creando un entorno de trabajo más seguro.

4. Consistencia y calidad

La automatización garantiza un manejo uniforme de los materiales, lo que resulta crucial para mantener altos estándares de calidad en el proceso de corte por láser. Los sistemas automatizados pueden posicionar los materiales con precisión, lo que reduce la probabilidad de desalineación y garantiza cortes precisos.

5. Optimización del espacio

Los sistemas avanzados de almacenamiento y recuperación pueden optimizar el uso del espacio disponible, lo que permite a los fabricantes almacenar más materiales en un espacio más reducido. Esto resulta especialmente beneficioso en entornos con espacio limitado.

6. Flexibilidad

Los sistemas automatizados se pueden programar para manejar distintos tipos de materiales y tamaños de piezas, lo que proporciona flexibilidad en la producción. Esta adaptabilidad es esencial para los fabricantes que producen una variedad de productos o cambian con frecuencia las series de producción.

Estudios de casos

1. Fabricante de automóviles

Un fabricante de automóviles implementó un sistema de carga y descarga totalmente automatizado para sus máquinas de corte por láser. El sistema incluía brazos robóticos, cintas transportadoras y un sistema avanzado de almacenamiento y recuperación. El resultado fue un aumento de la productividad, una reducción de los costos laborales y una mayor seguridad para los operadores.

2. Proveedor de componentes aeroespaciales

Un proveedor de componentes aeroespaciales integró sistemas automatizados de carga y descarga con sus máquinas de corte por láser. Los sistemas estaban equipados con sensores y algoritmos de IA para la monitorización y optimización en tiempo real. Esta integración dio lugar a una reducción del 50% en los tiempos de preparación, un aumento del 25% en el rendimiento de la producción y un mejor control de calidad.

3. Fabricante de productos electrónicos

Un fabricante de productos electrónicos adoptó un sistema de carga y descarga semiautomático para sus operaciones de corte por láser. El sistema incluía cambiadores de herramientas y transportadores automáticos para la manipulación de materiales. La implementación dio como resultado una reducción del tiempo de manipulación de materiales, una mayor precisión y una calidad constante en la producción de componentes electrónicos.

Puntos a tener en cuenta antes de comprar

Al comprar un sistema de carga y descarga de automatización de metales, es fundamental considerar cuidadosamente varios factores para garantizar que el sistema cumpla con sus requisitos de producción y necesidades a largo plazo. A continuación, se presentan los puntos clave que se deben evaluar.

1. Capacidades de manipulación de materiales

- Tipo de metal:Asegúrese de que el sistema sea compatible con los metales específicos con los que trabaja (por ejemplo, acero, aluminio, etc.).

- Peso y tamaño:Confirme que el sistema pueda manejar el peso, el tamaño y el grosor de los materiales que se procesarán.

- Dimensiones de la hoja/pieza:Asegúrese de que el sistema se adapte al rango de dimensiones que requiere su operación.

2. Nivel de automatización

- Manual, semiautomático o totalmente automatizado:Determine si necesita una automatización completa o si un sistema semiautomatizado sería suficiente.

- Integración robótica:Evalúe si los brazos robóticos u otras tecnologías automatizadas son necesarios para su aplicación específica.

- Eficiencia del flujo de trabajoConsidere qué tan automatizado debe ser el proceso para que coincida con su velocidad de producción y reduzca el tiempo de inactividad.

3. Capacidad y rendimiento

- Velocidad de carga/descarga:Verifique que el sistema pueda manejar el rendimiento requerido para adaptarse a su ritmo de producción.

- Tiempo de ciclo:Analice los tiempos de ciclo de las operaciones de carga y descarga para asegurarse de que se alineen con su cronograma de producción general.

- Carga continua o por lotes:Dependiendo de su escala de producción, determine si es más apropiado un sistema por lotes o un sistema de carga continua.

4. Compatibilidad e integración del sistema

- Integración CNC/Prensa:Asegúrese de que el sistema se integre bien con sus máquinas CNC, láseres u otras máquinas de corte y plegado.

- Compatibilidad de software:Compruebe si el sistema es compatible con su software de gestión de producción o sistemas ERP existentes.

- Controles de automatización:Revisar la interfaz de usuario y los sistemas de control para facilitar su uso e integración con otras máquinas en el flujo de trabajo.

5. Espacio y distribución

- Huella:Tenga en cuenta el espacio físico que ocupará el sistema. Verifique que se adapte a su área de producción sin interrumpir el flujo de trabajo.

- Accesibilidad:Asegúrese de que el sistema sea fácilmente accesible para realizar tareas de mantenimiento, cargar materias primas y descargar piezas terminadas.

6. Opciones de personalización

- Diseño modular:Busque sistemas con configuraciones modulares que permitan una futura expansión o personalización en función de las necesidades de producción cambiantes.

- Soluciones a medida:Verifique si el proveedor ofrece opciones de personalización según sus necesidades materiales u operativas específicas.

7. Características de seguridad

- Sensores y protectores de seguridad:Asegúrese de que el sistema tenga mecanismos de seguridad sólidos, como botones de parada de emergencia, sensores y protectores físicos para proteger a los operadores.

- Cumplimiento de normas:Verifique que el sistema cumpla con las normas de seguridad locales e internacionales, como las regulaciones ISO u OSHA.

8. Costo y retorno de la inversión

- Costo inicial:Analice la inversión inicial y compárela con los beneficios esperados, como mayor productividad o menor costo laboral.

- Costos de mantenimiento:Considere los costos de mantenimiento a largo plazo y la disponibilidad de repuestos.

- Retorno de la inversión:Calcule el ROI del sistema en función de su capacidad para reducir la mano de obra, aumentar la eficiencia o manejar tareas más complejas.

9. Mantenimiento y soporte

- Contratos de servicios:Evalúa la garantía y el soporte de servicio proporcionado por el fabricante.

- Requisitos de mantenimiento:Verifique la facilidad de mantenimiento del sistema, la disponibilidad de repuestos y la frecuencia del mantenimiento requerido.

- Capacitación e instalación:Asegúrese de que el proveedor ofrezca la capacitación adecuada para su equipo y brinde apoyo durante la instalación y la configuración.

10. Reputación y referencias del proveedor

- Experiencia del proveedor:Analice la experiencia del proveedor en el suministro de sistemas de automatización para su industria.

- Reseñas de clientes:Considere solicitar referencias de usuarios actuales del sistema para evaluar la confiabilidad y el rendimiento en aplicaciones del mundo real.

- Soporte posventa:Evaluar la calidad del servicio posventa, incluido el soporte técnico, el tiempo de respuesta y la disponibilidad de piezas de repuesto.

11. Impacto ambiental

- Consumo de energía:Analizar la eficiencia energética del sistema para mantener bajos los costos operativos y minimizar el impacto ambiental.

- Niveles de ruido:Considere funciones de reducción de ruido si su entorno de producción tiene restricciones de nivel de ruido.

Evaluar cuidadosamente estos factores le ayudará a seleccionar un sistema que se adapte a sus requisitos de producción, aumente la eficiencia y proporcione valor a largo plazo.

Rango de precios de sistemas de carga y descarga de láminas de metal

El rango de precios de los sistemas de carga y descarga de automatización de metales puede variar ampliamente según factores como el tamaño del sistema, la capacidad, el nivel de automatización, la marca y las características específicas (por ejemplo, integración de CNC, robótica y funciones de seguridad avanzadas). En general, estos sistemas se encuentran en los siguientes rangos de precios:

- Sistemas básicos:Para configuraciones más pequeñas o menos complejas, los precios suelen oscilar entre $20,000 a $50,000.

- Sistemas de gama media:Los sistemas con capacidades moderadas, mejor automatización y opciones de integración generalmente cuestan entre $50,000 y $150,000.

- Sistemas de alta gama:Los sistemas altamente avanzados con características como automatización total, robótica integrada y mayores capacidades pueden variar desde $150,000 a $500,000 o más.

La personalización y las funciones adicionales, como la integración de software o mecanismos de seguridad adicionales, también pueden afectar el precio. Para obtener una cotización específica, puede ponerse en contacto con los proveedores para obtener una cifra más precisa y adaptada a sus necesidades.

Tendencias futuras en sistemas de carga y descarga

1. Integración con la Industria 4.0

La integración de los sistemas de carga y descarga con tecnologías de la Industria 4.0, como el Internet de las cosas (IoT), la inteligencia artificial (IA) y el aprendizaje automático, está destinada a revolucionar la manipulación de materiales. Estas tecnologías permiten la monitorización en tiempo real, el mantenimiento predictivo y la toma de decisiones basada en datos, mejorando la eficiencia y la fiabilidad de los sistemas automatizados. Para conectar con otras unidades de automatización, como el sistema de almacenamiento automático de metales, prensa plegadora robótica, Máquina de corte por láser desenrolladora y niveladora., la fábrica de procesamiento de chapa puede integrar Líneas de producción automatizadas de chapa metálica.

2. Robótica avanzada

Los avances en robótica están impulsando el desarrollo de sistemas automatizados más sofisticados y capaces. Los robots colaborativos (cobots) que pueden trabajar junto a operadores humanos y los robots móviles autónomos (AMR) que navegan y transportan materiales de forma independiente son cada vez más comunes.

3. Mayor flexibilidad

Los futuros sistemas automáticos de carga y descarga de chapa metálica ofrecerán una mayor flexibilidad, lo que permitirá a los fabricantes cambiar fácilmente entre distintos materiales y tamaños de piezas. Los sistemas modulares y reconfigurables permitirán una rápida adaptación a los cambios en los requisitos de producción.

4. Eficiencia energética

A medida que la sostenibilidad se convierte en una prioridad, los sistemas de carga y descarga de metales se diseñarán teniendo en cuenta la eficiencia energética. Innovaciones como motores de bajo consumo, sistemas de frenado regenerativo y gestión inteligente de la energía reducirán el impacto ambiental de la manipulación automatizada de materiales.

5. Interfaces de usuario mejoradas

Las interfaces fáciles de usar y los sistemas de control intuitivos mejorarán la facilidad de uso y la accesibilidad de los sistemas automatizados de carga y descarga. Las interfaces HMI avanzadas y de realidad aumentada (RA) proporcionarán a los operadores información y orientación en tiempo real, mejorando la eficiencia general.

Conclusión

Automatización de metales Los sistemas de carga y descarga para máquinas de corte por láser son componentes cruciales que mejoran la productividad, reducen los costos laborales y mejoran la seguridad en los entornos de fabricación. Desde sistemas manuales hasta sistemas completamente automatizados, estas tecnologías ofrecen una gama de soluciones para satisfacer las diversas necesidades de diferentes industrias. A medida que los avances en robótica, inteligencia artificial y tecnologías de la Industria 4.0 continúan evolucionando, el futuro de la manipulación automatizada de materiales parece prometedor, ofreciendo una eficiencia, flexibilidad y sostenibilidad aún mayores.

Los fabricantes que invierten en sistemas avanzados de carga y descarga pueden esperar mejoras significativas en sus procesos de producción, lo que les permitirá seguir siendo competitivos en un mercado cada vez más exigente. Al comprender los beneficios, las aplicaciones y las tendencias futuras de estos sistemas, las empresas pueden tomar decisiones informadas y aprovechar todo el potencial de sus operaciones de corte por láser.