Tabla de contenido

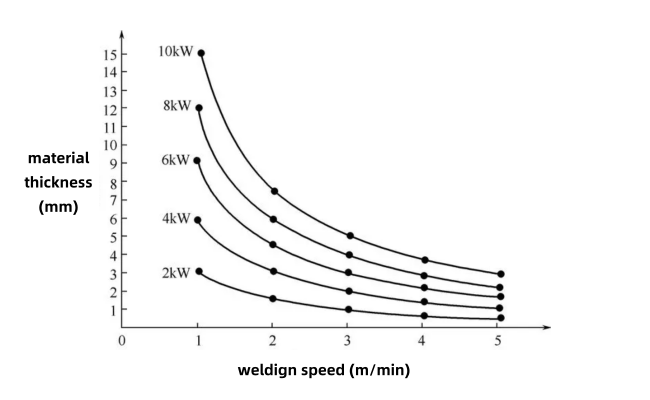

La relación entre la velocidad de soldadura láser, la potencia y el espesor del material es crucial para determinar la calidad y la eficiencia del proceso de soldadura. Estos tres factores (velocidad de soldadura, potencia del láser y espesor del material que se está soldando) son interdependientes y deben optimizarse para lograr soldaduras resistentes y sin defectos. Comprender cómo interactúan es esencial para industrias como la automotriz, la aeroespacial y la manufacturera, donde la precisión y la integridad del material son primordiales.

Introducción básica a la máquina de soldadura láser

Máquinas de soldadura láser Utiliza pulsos láser de alta energía para calentar localmente materiales en áreas pequeñas, fundiéndolos por conducción térmica y logrando la soldadura. Su principio de funcionamiento involucra principalmente los siguientes aspectos:

- Enfoque óptico: La máquina de soldadura láser utiliza el rayo láser generado por el láser para enfocar la energía del láser en el punto de soldadura a través de componentes ópticos como lentes o espejos.

- Conducción térmica: cuando se irradia un haz láser sobre la superficie de una pieza de trabajo, la energía láser se absorbe y se convierte en energía térmica. La energía térmica se transfiere gradualmente a lo largo de la parte conductora metálica de la junta soldada mediante conducción térmica, lo que hace que su temperatura aumente.

- Fusión y mezcla: Cuando la superficie metálica se somete a temperaturas suficientemente altas, el metal comienza a fundirse y forma un baño de fusión. Bajo la acción del rayo láser, el baño de fusión se difunde y se mezcla rápidamente, logrando la unión de la unión metálica.

- Enfriamiento y solidificación: después de detener la irradiación del haz láser, el baño de fusión se enfría gradualmente y forma una unión soldada durante el proceso de solidificación. Durante el proceso de solidificación, las moléculas de metal se reorganizan y cristalizan, formando una fuerte conexión soldada.

Ventajas de las máquinas de soldadura láser

- Alta precisión: capaz de lograr una precisión de soldadura a nivel micrométrico, especialmente adecuado para requisitos de soldadura de estructuras micro y complejas.

- Alta velocidad: especialmente en el modo de soldadura de penetración profunda, debido a la concentración de energía láser, el baño de fusión es pequeño y profundo, lo que da como resultado una velocidad de soldadura rápida y una alta eficiencia de producción.

- Baja deformación: en comparación con los métodos de soldadura tradicionales, la soldadura láser tiene un menor aporte de calor y un menor impacto en los materiales circundantes, lo que es beneficioso para reducir la deformación después de la soldadura.

- Pequeña zona afectada por el calor: puede reducir el daño térmico a los materiales circundantes y mejorar la calidad de las uniones soldadas.

Potencia, velocidad y espesor del material de la soldadura láser

1. Potencia de soldadura láser

La potencia del láser es un factor crítico para determinar la profundidad de penetración y la energía total que se aplica al material durante el proceso de soldadura. La potencia del láser determina la cantidad de calor disponible para fundir el metal base y crear el baño de soldadura. Para placas más gruesas, generalmente se requiere una mayor potencia del láser para lograr una penetración suficiente, mientras que para materiales más delgados, una potencia menor puede evitar una fusión excesiva o la perforación.

- Poder superior:Permite una penetración más profunda, lo que lo hace adecuado para soldar materiales más gruesos. Sin embargo, demasiada potencia en placas más delgadas puede provocar defectos como inestabilidad en forma de ojo de cerradura, salpicaduras o incluso quemaduras.

- Menor potencia:Funciona mejor con placas más delgadas, ofreciendo un mayor control y evitando que el calor excesivo deforme o derrita el material.

La potencia del láser debe seleccionarse cuidadosamente en función del espesor del material para garantizar una fusión adecuada sin defectos.

2. Velocidad de soldadura

La velocidad de soldadura se refiere a la rapidez con la que se mueve el láser a lo largo de la junta que se está soldando. Influye en el aporte de calor por unidad de longitud y es fundamental para determinar la calidad de la soldadura. Existe una relación directa entre la velocidad de soldadura y la potencia del láser, ya que aumentar una suele requerir ajustes en la otra para mantener las propiedades de soldadura deseadas.

- Mayor velocidad de soldadura: Reduce el aporte de calor por unidad de longitud de la soldadura, lo que puede ser beneficioso para materiales delgados para evitar el sobrecalentamiento y la distorsión. Sin embargo, si la velocidad es demasiado alta para la potencia dada, la soldadura puede carecer de penetración, lo que da como resultado uniones débiles o una fusión incompleta.

- Menor velocidad de soldadura: Aumenta la entrada de calor, lo que genera una mayor fusión del material base y una penetración más profunda. Esto es ventajoso para placas más gruesas, pero puede provocar sobrecalentamiento o un flujo excesivo de metal fundido en materiales delgados.

Utilizar la velocidad de soldadura óptima es esencial para equilibrar el aporte de calor y evitar defectos de soldadura comunes como porosidad, agrietamiento o distorsión.

3. Espesor del material

El espesor del material que se suelda juega un papel importante a la hora de determinar tanto la potencia necesaria como la velocidad de soldadura permitida. Las placas más gruesas requieren más calor para lograr una penetración completa, lo que significa que el láser debe funcionar a niveles de potencia más altos y es posible que sea necesario reducir la velocidad de soldadura para permitir que haya tiempo suficiente para la absorción de calor. Por el contrario, las placas más delgadas requieren menos potencia y velocidades más altas para evitar un aporte excesivo de calor, lo que podría provocar su fusión o quemadura.

- Placas más gruesas:Se requiere más energía para lograr una penetración completa. El láser debe entregar mayor potencia y la velocidad de soldadura debe ser menor para permitir una transferencia de energía suficiente al material.

- Placas más delgadas: Requieren menos energía, por lo que se puede reducir la potencia del láser y aumentar la velocidad de soldadura. Los materiales delgados son más propensos a sufrir distorsiones relacionadas con el calor, por lo que es esencial un control preciso de estas variables.

Interacción entre potencia, velocidad y grosor

La relación entre la velocidad de soldadura láser, la potencia y el espesor de la placa es un acto de equilibrio. Para cada espesor de material, existe una combinación óptima de potencia láser y velocidad de soldadura que garantiza una soldadura de alta calidad con la profundidad de penetración correcta y defectos mínimos.

Por ejemplo, si se suelda una placa de acero gruesa, aumentar la potencia del láser sin ajustar la velocidad de soldadura podría generar una entrada de calor excesiva, lo que causaría defectos como deformaciones o un cordón de soldadura demasiado ancho. Por otro lado, reducir la velocidad de soldadura sin aumentar la potencia puede generar una soldadura excesivamente profunda, lo que posiblemente sobrecaliente el material. En el caso de materiales delgados, demasiada potencia combinada con una velocidad de soldadura lenta puede hacer que el material se derrita excesivamente o se queme.

Relación entre la velocidad de soldadura láser y el espesor de la placa

Las placas gruesas requieren velocidades de soldadura más lentas

Al soldar con láser placas más gruesas, el material requiere más calor para lograr una penetración completa y una buena resistencia de la unión. Por lo tanto, la velocidad de soldadura debe reducirse para permitir que el rayo láser tenga tiempo suficiente para transferir el calor a todo el espesor del material. Si la velocidad de soldadura es demasiado rápida, la energía del láser no puede penetrar completamente, lo que puede provocar una profundidad de penetración insuficiente, soldaduras discontinuas o una resistencia de la unión insuficiente.

- Placa gruesa (>6 mm): La velocidad de soldadura debe ser lenta para garantizar que la energía del láser pueda penetrar completamente todo el espesor de la placa, formando una soldadura estable y de alta resistencia.

Las láminas delgadas se pueden soldar a mayor velocidad

En comparación con las placas gruesas, los materiales de placas delgadas (<2 mm) requieren menos calor, lo que facilita que los láseres penetren en todo el espesor. En este punto, una velocidad de soldadura más rápida puede evitar de manera efectiva que el material se sobrecaliente o se derrita demasiado, evitando la deformación o que se queme durante la soldadura. Además, las velocidades de soldadura más altas también pueden mejorar la eficiencia de la soldadura.

- Chapa fina (<2 mm): La velocidad de soldadura debe ser rápida para reducir los defectos de soldadura, como deformaciones y quemaduras, causados por el sobrecalentamiento del material.

Influencia de la potencia del láser en la velocidad de soldadura y el espesor de la placa

La potencia del láser determina la entrada de energía durante el proceso de soldadura, y los láseres de alta potencia pueden proporcionar un calor más fuerte, lo que los hace adecuados para soldar materiales más gruesos; los láseres de baja potencia son más adecuados para soldar materiales más delgados. Al seleccionar la velocidad de soldadura, la potencia del láser y el espesor de la placa deben coincidir para garantizar una penetración suficiente sin provocar un sobrecalentamiento del material.

Soldadura láser de alta potencia de placas gruesas

Al soldar placas más gruesas, se requiere una mayor potencia del láser para garantizar una transferencia de calor suficiente al interior del material, formando un baño de fusión estable. Combinada con una velocidad de soldadura más lenta, la energía del láser puede calentar uniformemente el material durante un período de tiempo más prolongado, lo que garantiza la penetración.

- Soldadura de placas gruesas (10 mm) con potencia de 6 kW: La velocidad de soldadura suele estar entre 0,5-1,2 m/min.

Soldadura láser de baja potencia de placas delgadas

En la soldadura de placas delgadas, una potencia menor y una velocidad mayor ayudan a evitar el sobrecalentamiento y la deformación de la soldadura. Por lo general, cuando la potencia del láser está dentro del rango de 2-3 kW, puede procesar placas con un espesor inferior a 2 mm.

- Soldadura de placa fina (1mm) con potencia de 2kW: La velocidad de soldadura suele estar entre 5-10 m/min.

Cuadro comparativo entre potencia y velocidad de la máquina de soldadura láser

A continuación se muestra un ejemplo comparativo de la potencia y la velocidad de soldadura de las máquinas de soldadura láser en diferentes condiciones de espesor de placa:

Espesor del material(mm) | Potencia del láser(kW) | Velocidad de soldadura(m/min) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Placa delgada (1-2mm): La combinación de baja potencia (2-3kW) y alta velocidad de soldadura (5-10 m/min) es adecuada para soldar en esta situación, garantizando un funcionamiento rápido sin generar calor excesivo.

- Placa de espesor medio (4-6 mm): La potencia media (4-6 kW) combinada con una soldadura de velocidad media (1-3 m/min) puede garantizar la penetración evitando la zona afectada por un calor excesivo.

- Chapa gruesa (>6 mm): Se utiliza alta potencia (8-10 kW) combinada con soldadura lenta (0,5-1 m/min) para placas gruesas para garantizar una penetración de calor suficiente en el material y formar uniones de alta resistencia.

Tabla de potencia, espesor y velocidad de la soldadura láser

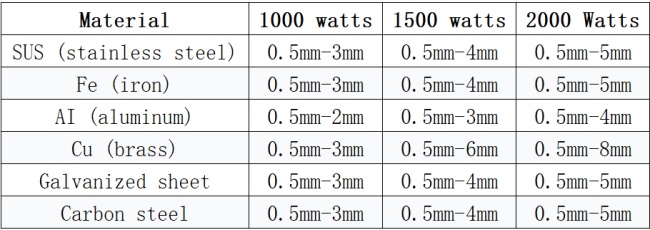

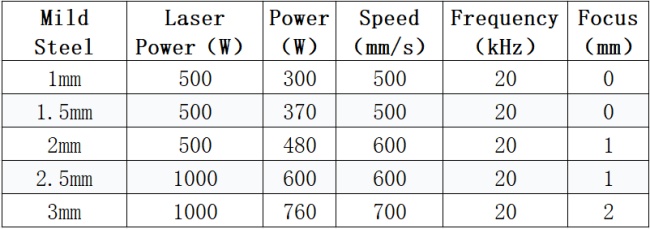

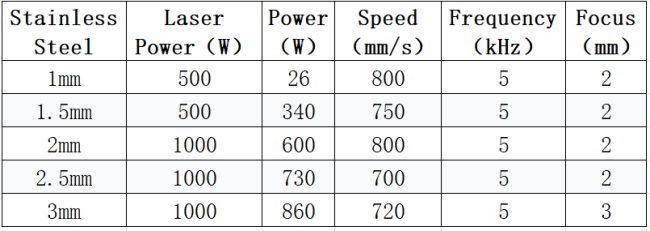

La soldadura láser es una tecnología de conexión de precisión que puede proporcionar soldaduras de alta velocidad y alta calidad para distintos espesores de metal. La relación entre la potencia del láser, el espesor del material y la velocidad de soldadura es crucial para lograr resultados óptimos. Este es un cuadro completo que detalla estos parámetros de materiales comunes.

Acero dulce

Acero inoxidable

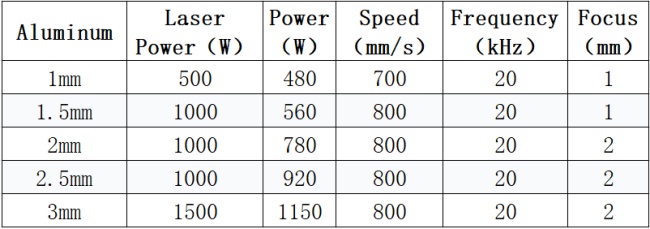

Aluminio

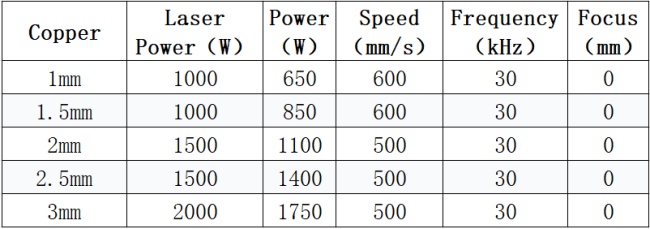

Cobre

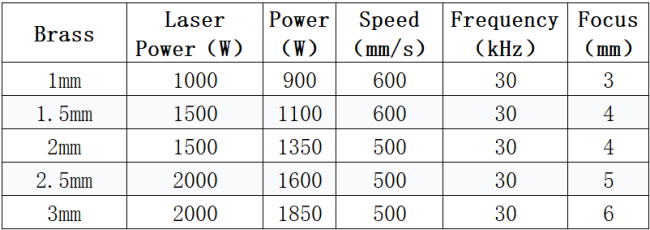

Latón

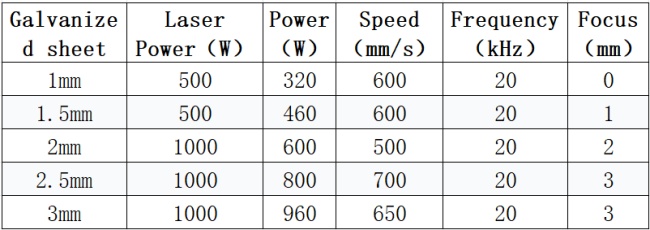

Chapa galvanizada

Conclusión

En resumen, las placas más gruesas generalmente requieren mayor potencia y velocidades más lentas, mientras que los materiales más delgados requieren menor potencia y velocidades de soldadura más rápidas. Este delicado equilibrio garantiza un uso eficiente de la energía y una alta calidad de la soldadura. Comprender la interacción entre estas variables permite a los fabricantes optimizar sus procesos para aplicaciones, materiales y espesores específicos, lo que da como resultado soldaduras más resistentes y confiables con defectos mínimos.