Las máquinas de soldadura láser adoptan una de las tecnologías de soldadura más avanzadas en la actualidad. La soldadura láser utiliza pulsos láser de alta energía para calentar localmente los materiales en áreas pequeñas. La energía irradiada por el láser se difunde a través del interior del material a través de la conducción térmica, fundiendo el material y formando un baño de fusión específico. Es un nuevo tipo de método de soldadura destinado principalmente a la soldadura de materiales de paredes delgadas y piezas de precisión, que puede lograr soldadura por puntos, soldadura a tope, soldadura por superposición, soldadura de sellado, etc. Tiene una alta relación de aspecto, pequeño ancho de soldadura, pequeña zona afectada por el calor, pequeña deformación, velocidad de soldadura rápida, soldadura suave y hermosa, sin procesamiento o solo simple después de la soldadura, alta calidad de soldadura, sin porosidad, control preciso, pequeño punto de enfoque, alta precisión de posicionamiento y fácil automatización.

La soldadura por láser de fibra es una técnica de soldadura muy avanzada y versátil que ofrece precisión, velocidad y limpieza incomparables. Con su capacidad para soldar una amplia variedad de materiales y una velocidad inigualable, es una solución rentable para aplicaciones industriales pequeñas y grandes.

La soldadura láser ofrece un alto grado de control sobre el proceso de soldadura, lo que permite a los usuarios ajustar los parámetros de soldadura para adaptarlos a sus necesidades.

Si bien una máquina de soldadura láser es más costosa de comprar que los métodos de soldadura tradicionales, ofrece alta precisión y consistencia que pueden ahorrar dinero a lo largo del tiempo.

El proceso de soldadura láser es muy preciso y se utiliza a menudo en aplicaciones en las que la precisión es fundamental, como en las industrias aeroespacial, automotriz y médica. Las máquinas de soldadura láser son versátiles y pueden soldar una variedad de metales, incluidos acero, aluminio, cobre y titanio. Pueden soldar materiales diferentes, lo que las convierte en una excelente opción para unir metales diferentes.

La máquina de soldadura láser portátil adopta la tecnología de soldadura por láser de fibra, una tecnología de soldadura que crea una unión resistente entre varios componentes metálicos con un láser de fibra. Esta máquina suelda placas y tubos de metal. El láser de fibra produce un haz de alta intensidad concentrado en un punto. Esta fuente de calor concentrada permite una soldadura fina y profunda con alta velocidad de soldadura.

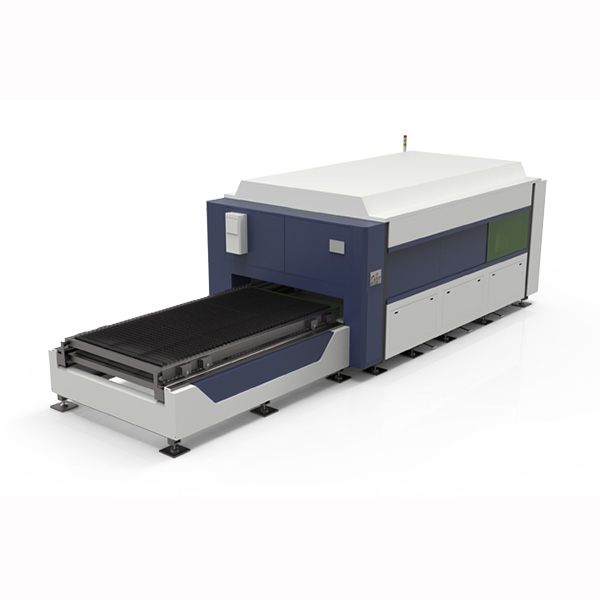

La máquina de soldadura láser SCHW es una máquina de soldadura láser de fibra portátil de alta configuración, que incluye el modo de salida CW/pulso, que se puede utilizar para soldar acero inoxidable, hierro, acero galvanizado y aluminio, y puede cambiar por completo el equipo de soldadura por arco de argón y de soldadura eléctrica estándar. Las ventajas de la máquina de soldadura láser portátil son los procedimientos simples, las juntas de soldadura hermosas, la velocidad de soldadura rápida y la ausencia de consumibles.

Soldador láser portátil de 1 kW que puede soldar acero de 0,5 a 2 mm

Soldador láser portátil de 5 kW que puede soldar acero de 0,5 a 3 mm

El soldador láser portátil de 2 kW puede soldar acero de 0,5 a 4 mm y aluminio de 0,5 a 3 mm.

Los datos anteriores se basan en el punto de luz triangular. Debido a la diferencia de placa y mano de obra, consulte la soldadura real.

Modelo | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

Potencia del láser | 1000W | 1500W | 2000W | 3000W |

Rango de potencia ajustable | 1-100% | |||

Longitud de onda láser | 1064 nm | |||

Modo de trabajar | Continuo/Modulación | |||

Rango de velocidad | 0-120 mm/s | |||

Precisión de repetición | ±0,01 mm | |||

Requisitos de espacio entre soldaduras | ≤0,5 mm | |||

Agua de enfriamiento | Tanque de agua termostático industrial | |||

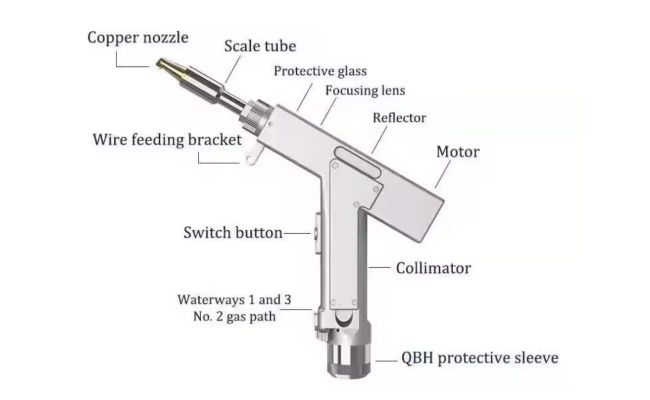

El cabezal de soldadura láser tiene un diseño ergonómico, es liviano, cómodo de sostener y fácil de controlar y operar. El cabezal de soldadura portátil es fácil de sostener y se puede operar en cualquier ángulo, lo que hace que la soldadura sea más conveniente y flexible. Los operadores pueden cambiar instantáneamente entre ajustes preestablecidos para adaptarse a muchas combinaciones de espesores de material.

SC Machinery ofrece sistemas operativos de alto rendimiento, intuitivos y fáciles de usar. Amplía el rango de tolerancia y el ancho de soldadura de las piezas mecanizadas y proporciona mejores resultados de formación de soldadura. El sistema de control viene con algunos modos: modelo CW y modelo PWM y modelo de arco. La pantalla de control establece directamente de forma digital los parámetros del alimentador de alambre. El sistema monitorea el estado operativo en tiempo real y monitorea y recopila la calidad activa del láser, el enfriador y la placa de control. Admite sistemas de idiomas chino, inglés, coreano, japonés, ruso, francés, español e israelí.

SC Machinery está equipada con un alimentador de alambre completamente automático y está integrada con un software de soldadura. Los modelos de 1000 W y 1500 W admiten alambres de 0,8 mm, 1,0 mm y 1,2 mm, y los modelos de 2000 W admiten alambres de 0,8 mm a 1,6 mm. La velocidad de envío y retorno del alambre se ajusta a través del panel táctil. Si los espacios entre los dos metales de soldadura son superiores a 0,2 mm, se necesita alambre de relleno.

Limpiador de cortador y soldador láser de fibra con 3 funciones en uno. La máquina estándar puede realizar trabajos de soldadura y corte láser. Después de cambiar el cabezal láser, el usuario también puede utilizarla para realizar trabajos de limpieza láser en superficies metálicas. Una máquina resuelve todos los trabajos de soldadura, corte y soldadura.

Con potencia opcional de 1000w, 1500w, 2000w, 3000w para elegir. La máquina de limpieza láser también llamada máquina de limpieza de eliminación de óxido láser, limpiador láser, se utiliza principalmente para eliminar óxido de metal, pintura, aceite de la superficie metálica.

Al eliminar el contacto físico, los láseres de fibra evitan la contaminación y permiten realizar tareas de soldadura delicadas.

Costura de soldadura lisa, no necesita pulido posterior.

Un soldador con movimiento flexible de 360 grados sin experiencia puede hacer un buen trabajo.

Limpia rápidamente las superficies, lo que reduce el tiempo de inactividad y aumenta la productividad. Se incrementa de 2 a 10 veces.

Proceso seco sin químicos, minimizando el impacto ambiental y los riesgos para la salud.

Recambio de al menos 2 soldadores 80% a 90% para ahorro de energía.

A continuación se muestra una tabla comparativa entre Soldadura por láser de fibra y Soldadura con arco de argón (soldadura TIG) para ayudarle a comprender las diferencias en términos de aspectos clave como precisión, costo y eficiencia:

Aspecto | Soldadura por láser de fibra | Soldadura con arco de argón (soldadura TIG) |

Entrada de calor | Bajo aporte de calor, minimizando la distorsión y la deformación. | Mayor entrada de calor, lo que genera mayor distorsión. |

Velocidad de soldadura | Velocidad de soldadura muy alta, producción más rápida. | Velocidad de soldadura más lenta |

Precisión | Precisión extremadamente alta, adecuada para trabajos finos y delicados. | Precisión moderada, adecuada para varios espesores de metal. |

Espesor del material | Ideal para materiales delgados, limitado para materiales muy gruesos. | Mejor para materiales más gruesos, se puede utilizar en materiales delgados pero es más lento. |

Profundidad de penetración | Limitado por la potencia del láser, bueno para materiales delgados. | Penetración más profunda, adecuada para materiales más gruesos. |

Calidad de la soldadura | Soldaduras limpias con mínimas salpicaduras, sin necesidad de posprocesamiento | Soldaduras de alta calidad, pero pueden requerir limpieza después de la soldadura. |

Eficiencia energética | Alta eficiencia energética, especialmente con láseres de fibra modernos. | Menos eficiente energéticamente en comparación con los láseres de fibra |

Consumibles | Consumibles mínimos, principalmente ópticas y gases de asistencia. | Requiere reemplazo regular de electrodos y varillas de relleno. |

Gas protector | A menudo se utiliza gas auxiliar (por ejemplo, argón, helio o nitrógeno). | Utiliza argón o helio como gas protector. |

Automatización | Fácilmente integrable en sistemas automatizados (CNC, robótica) | Menos compatible con la automatización, más adecuado para la soldadura manual. |

Requisito de habilidad | Requiere operadores altamente calificados para la configuración y el mantenimiento. | Requiere soldadores capacitados para operación manual. |

Costo inicial del equipo | Coste inicial muy elevado, especialmente para sistemas de alta potencia. | Coste inicial moderado, más asequible que los sistemas láser. |

Costos de mantenimiento | Mantenimiento continuo relativamente bajo, pero reemplazo de componentes costoso | Requiere mantenimiento regular para electrodos y antorchas, menor costo que los láseres |

Velocidad de soldadura | Velocidades de soldadura más rápidas gracias a la energía concentrada | Más lento en comparación con la soldadura láser de fibra |

Aplicaciones | Ideal para aplicaciones de alta precisión (por ejemplo, electrónica, dispositivos médicos, metales delgados) | Versátil, utilizado en una amplia gama de industrias (por ejemplo, automotriz, aeroespacial) |

Procesamiento post soldadura | Se requiere un posprocesamiento mínimo | Puede requerir pulido, limpieza o esmerilado. |

Seguridad | Requiere estrictas medidas de seguridad con láser (por ejemplo, protección para los ojos, carcasas) | Requisitos de seguridad moderados, equipo de seguridad de soldadura habitual. |

Impacto ambiental | Bajas emisiones, menos ruido y menos humos. | Produce más humos, salpicaduras y residuos. |

Resumen:

Cada método tiene sus puntos fuertes dependiendo de la aplicación de soldadura específica.

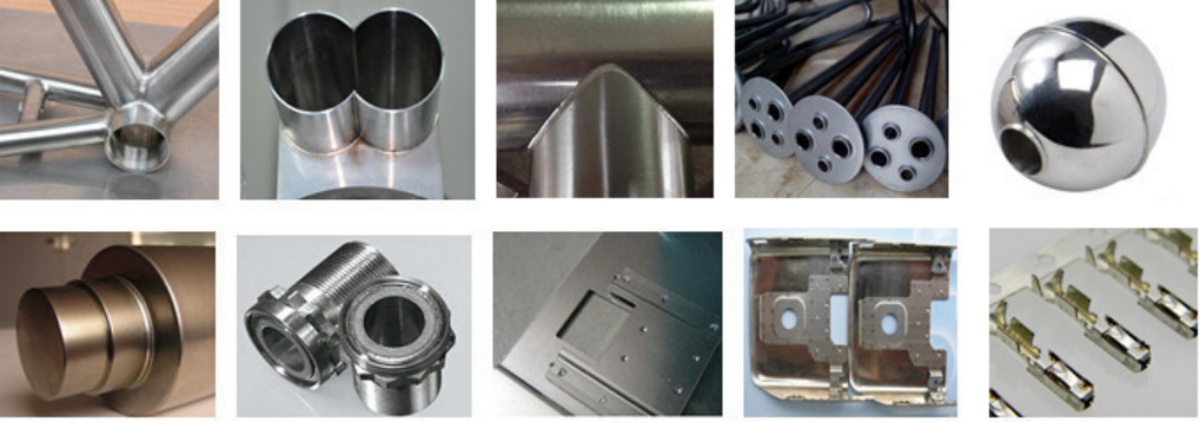

La soldadura láser se puede aplicar a diversos materiales como titanio, níquel, estaño, zinc, cobre, aluminio, cromo, niobio, oro, plata y otros metales y sus aleaciones, acero, Kovar y otras aleaciones. Hay varios metales diferentes disponibles, como cobre-níquel, níquel-titanio, titanio-molibdeno, latón-cobre y acero con bajo contenido de carbono-cobre.

Las máquinas de soldadura láser de fibra portátiles SCHW se utilizan ampliamente en gabinetes de cocina, elevadores de escaleras, estantes, hornos, puertas de acero inoxidable, barandillas de ventanas, cajas de distribución, equipos médicos, equipos de comunicación, fabricación de baterías, regalos artesanales, muebles para el hogar y otras industrias.

A máquina de soldadura láser Es un dispositivo que utiliza un haz de luz concentrado (láser) para unir materiales, generalmente metales o termoplásticos. El haz láser de alta energía calienta el material en el punto de soldadura, lo que hace que se derrita y se fusione a medida que se enfría. La soldadura láser es conocida por su precisión, velocidad y capacidad para crear soldaduras fuertes con una distorsión mínima, lo que la convierte en una opción popular en industrias como la automotriz, la aeroespacial, la fabricación de dispositivos médicos y la electrónica.

Características principales de una máquina de soldadura láser:

La soldadura láser se utiliza comúnmente para aplicaciones de alta precisión, como la producción de dispositivos médicos, componentes electrónicos y en la industria automotriz para paneles de carrocería y marcos.

Si bien las máquinas de soldadura láser ofrecen muchas ventajas, también presentan varias desventajas. A continuación, se enumeran algunas de las principales desventajas:

Estas desventajas hacen que la soldadura láser sea más adecuada para industrias y aplicaciones específicas donde la precisión, la velocidad y la automatización son fundamentales, a pesar de los mayores costos y la complejidad técnica.

El Costos operativos El funcionamiento de una máquina de soldadura láser se puede dividir en varios componentes clave. Si bien la soldadura láser es conocida por ser eficiente, la configuración inicial y los gastos operativos continuos pueden ser significativos. A continuación, se detallan los principales factores que contribuyen a los costos operativos:

1. Consumo de energía

2. Costos de mantenimiento

3. Consumibles

4. Costos laborales

5. Desgaste del equipo

6. Sistema de refrigeración

7. Costos de las instalaciones

8. Depreciación y amortización

Desglose aproximado de los costos operativos:

Conclusión:

Si bien los costos operativos varían según la máquina específica, la aplicación y el entorno de producción, soldadura por láser Puede resultar costoso en comparación con los métodos de soldadura tradicionales. Sin embargo, su velocidad, precisión y eficiencia pueden generar ahorros a largo plazo, especialmente en entornos automatizados o de alta producción.

Sí, La soldadura láser a menudo requiere el uso de gas., aunque la necesidad y el tipo de gas pueden depender de la aplicación específica y del material a soldar. Estos gases, conocidos como gases de protección o gases de asistencia, cumplen varias funciones importantes durante el proceso de soldadura:

Razones para utilizar gas en la soldadura láser:

Tipos comunes de gases utilizados en la soldadura láser:

Situaciones en las que puede que no se necesite gas:

Sin embargo, para la mayoría de las aplicaciones prácticas, El uso de gas es fundamental para garantizar una alta calidad de la soldadura, minimizar los defectos y proteger el baño de soldadura.La elección del gas depende del material a soldar y de los requisitos específicos del proceso de soldadura.

Sí, La soldadura láser es generalmente segura. Cuando se siguen las precauciones y las medidas de seguridad adecuadas, esto conlleva varios riesgos potenciales que deben gestionarse con cuidado para garantizar un entorno de trabajo seguro. Estos riesgos están relacionados principalmente con el láser de alta potencia, el calor y los materiales asociados que se utilizan durante el proceso de soldadura. A continuación, se indican las principales consideraciones y precauciones de seguridad para la soldadura láser:

1. Peligros del láser

Lesiones oculares:El haz láser está muy concentrado y puede causar graves daños a los ojos, pudiendo llegar a causar ceguera. La exposición directa a la luz láser, incluso a través de reflejos, puede ser perjudicial.

Quemaduras en la piel:Los láseres de alta potencia pueden quemar la piel al entrar en contacto y provocar lesiones.

2. Peligros de calor e incendio

Altas temperaturas:El láser genera un calor intenso que puede provocar quemaduras o peligro de incendio en el área de trabajo.

3. Humos y gases

Emisiones nocivas:La soldadura láser puede producir humos y gases, según el material que se suelde. Los metales como el acero inoxidable, el zinc o el aluminio pueden generar humos peligrosos, cuya inhalación puede suponer un riesgo para la salud.

4. Peligros materiales

Materiales reflectantes:Ciertos materiales reflectantes, como el aluminio o el cobre, pueden reflejar el rayo láser, lo que podría representar un peligro para el personal o el equipo cercano.

5. Peligros eléctricos

Alto voltaje:Las máquinas de soldadura láser requieren una gran cantidad de energía eléctrica y suelen funcionar con voltajes altos, lo que presenta un riesgo de descarga eléctrica o mal funcionamiento del equipo.

6. Peligros mecánicos

Sistemas automatizados:Muchos sistemas de soldadura láser están integrados con brazos CNC o robóticos, lo que puede suponer riesgos de lesiones mecánicas si no se siguen los protocolos de seguridad adecuados.

7. Ruido

Altos niveles de ruido:Algunos procesos de soldadura láser, especialmente cuando se combinan con automatización de alta velocidad, pueden generar un ruido significativo.

8. La seguridad ambiental

9. Capacitación de operadores

Resumen de precauciones de seguridad:

Conclusión:

La soldadura láser puede ser segura Cuando se aplican las precauciones y los procedimientos de seguridad correctos. Los principales riesgos (radiación láser, calor, humos y peligros eléctricos) se conocen bien y se han desarrollado muchos protocolos de seguridad para mitigar estos peligros. La capacitación adecuada, el equipo de protección y el cumplimiento de las normas de seguridad son fundamentales para garantizar un entorno de soldadura láser seguro.

El mantenimiento de una máquina de soldadura láser es fundamental para garantizar un rendimiento óptimo, una larga vida útil y una seguridad óptima. El mantenimiento regular puede evitar averías costosas y prolongar la vida útil de la máquina. A continuación, se detallan las principales tareas de mantenimiento necesarias para una máquina de soldadura láser:

1. Mantenimiento de la fuente láser

Limpieza de la óptica (lentes y espejos):Las lentes, espejos y otros componentes ópticos del láser son esenciales para dirigir y enfocar el haz láser. Con el tiempo, estos pueden acumular polvo, residuos o materiales, lo que reduce la eficiencia de la máquina.

Alineación láser:Con el tiempo, la alineación del haz láser puede cambiar, lo que provoca una calidad de soldadura inconsistente. Verificar y ajustar la alineación del haz garantiza que el láser llegue al material en el punto correcto.

Reemplazo de fuente láser:Los diferentes tipos de fuentes láser (por ejemplo, fibra, CO2, Nd) tienen vidas útiles variables y eventualmente se degradarán, lo que reducirá la potencia de salida.

2. Mantenimiento del sistema de refrigeración

Comprobación y recarga del refrigerante:Las máquinas de soldadura láser suelen utilizar un sistema de refrigeración (por agua o aire) para mantener temperaturas óptimas durante el funcionamiento. Los niveles bajos de refrigerante o el refrigerante contaminado pueden provocar un sobrecalentamiento.

Limpieza de filtros e intercambiadores de calor:Los sistemas de refrigeración suelen tener filtros o intercambiadores de calor que eliminan el calor del sistema láser. Estos componentes pueden obstruirse con suciedad o residuos, lo que reduce la eficiencia de refrigeración.

3. Asistencia al mantenimiento del sistema de gas

Inspección de líneas de gas:La soldadura láser suele utilizar gases auxiliares (por ejemplo, argón, helio, nitrógeno) para proteger la soldadura y mejorar su calidad. Las fugas en las líneas de gas pueden afectar el rendimiento de la soldadura.

Comprobar la presión del suministro de gas:Una presión de gas inconsistente puede generar malos resultados de soldadura.

4. Mantenimiento del sistema eléctrico

Inspección de componentes eléctricos:Con el tiempo, las conexiones eléctricas, los cables y los componentes pueden desgastarse, lo que provoca fallos de funcionamiento o una reducción del rendimiento.

Comprobación de la fuente de alimentación:Las máquinas de soldadura láser requieren una fuente de alimentación estable. Las fluctuaciones de voltaje pueden afectar el rendimiento y dañar los componentes.

5. Mantenimiento del sistema mecánico

Lubricación de piezas móviles:Si la máquina tiene partes móviles (por ejemplo, CNC o brazos robóticos), estas necesitan lubricación regular para evitar el desgaste y garantizar un funcionamiento suave.

Inspección de sistemas de control de movimiento:Las máquinas con funciones robóticas o automatizadas requieren una inspección periódica de engranajes, motores y sistemas de control para evitar fallas.

6. Mantenimiento del sistema de seguridad

Comprobación de los enclavamientos de seguridad:Las máquinas de soldadura láser suelen estar equipadas con dispositivos de seguridad para evitar la exposición accidental al haz láser. Estos sistemas deben funcionar correctamente para garantizar la seguridad del operador.

Inspección de barreras y escudos protectores:Cualquier barrera o escudo diseñado para proteger a los operadores del rayo láser debe inspeccionarse para detectar desgaste o daños.

7. Actualizaciones de software y firmware

Actualización del software de control:Muchas máquinas de soldadura láser modernas utilizan software o firmware para un control preciso. Los fabricantes suelen publicar actualizaciones para mejorar el rendimiento o agregar funciones.

Copia de seguridad de la configuración del sistema:Las copias de seguridad periódicas de la configuración de la máquina garantizan que las configuraciones se puedan restaurar en caso de falla.

8. Limpieza general

Limpiando la máquina:La limpieza regular de las superficies externas y el espacio de trabajo de la máquina ayuda a evitar que el polvo, los residuos y los contaminantes afecten su rendimiento.

9. Controles de mantenimiento preventivo

Inspecciones programadas:Las inspecciones de rutina realizadas por técnicos calificados son importantes para identificar problemas potenciales antes de que se conviertan en problemas mayores.

Resumen de tareas de mantenimiento y frecuencia:

Conclusión:

El mantenimiento periódico de una máquina de soldadura láser garantiza que funcione de manera eficiente, segura y con una alta calidad de soldadura. El mantenimiento preventivo puede minimizar el tiempo de inactividad y extender la vida útil del equipo, lo que lo convierte en una parte fundamental del funcionamiento de la máquina.

¿Puede decirnos el grosor y la longitud de su placa? Nuestro departamento de ventas le recomendará el modelo de máquina.