Tabla de contenido

La soldadura láser es un proceso de soldadura versátil y preciso que se utiliza en diversas industrias para unir piezas metálicas. El proceso utiliza un rayo láser concentrado para fundir y fusionar materiales, produciendo soldaduras fuertes y de alta calidad. Las máquinas de soldadura láser son los equipos que se utilizan para llevar a cabo este proceso, aprovechando la avanzada tecnología láser para lograr precisión y eficiencia. Este artículo completo explora los diversos aspectos de las máquinas de soldadura láser, incluido su funcionamiento, componentes, ventajas, aplicaciones, tipos, mantenimiento y tendencias futuras.

¿Qué es la soldadura láser?

La soldadura láser es un proceso sin contacto que utiliza un rayo láser de alta intensidad para crear una soldadura entre dos materiales. El rayo láser se enfoca en un área pequeña, generando suficiente calor para fundir los materiales, que luego se solidifican para formar una unión fuerte. Este proceso es conocido por su precisión, velocidad y capacidad para soldar piezas pequeñas e intrincadas con una distorsión mínima.

Principio de funcionamiento de la soldadura láser

La soldadura láser es un método de soldadura que utiliza un rayo láser de alta densidad de energía como fuente de calor y su principio incluye principalmente los siguientes aspectos:

- Enfoque óptico: las máquinas de soldadura láser generan rayos láser a través de láseres y los enfocan con elementos ópticos como lentes o espejos para concentrar la energía láser en las uniones de soldadura.

- Transferencia de calor: cuando un rayo láser incide en la superficie de la pieza de trabajo, la energía del láser se absorbe y se convierte en energía térmica. El calor se transmite a lo largo de la porción metálica de la unión soldada mediante transferencia de calor, elevando la temperatura del metal.

- Fusión y mezcla: cuando la superficie del metal se calienta lo suficiente, el metal comienza a derretirse y formar un charco fundido. Bajo la acción del rayo láser, el charco fundido se extiende y se mezcla rápidamente para lograr la conexión de las juntas metálicas.

- Enfriamiento y congelación: después de detener la irradiación del rayo láser, el baño fundido se enfría gradualmente y forma una junta soldada durante el proceso de congelación. A medida que se solidifica, las moléculas de metal se reorganizan y cristalizan para formar fuertes conexiones de soldadura.

- La soldadura láser tiene las ventajas de una alta densidad de energía, un pequeño aporte de calor, una velocidad de soldadura rápida y una pequeña zona afectada por el calor, y es especialmente adecuada para soldar micropiezas y piezas con poca accesibilidad.

Componentes de una máquina de soldadura láser

Fuente láser

- Tipos de láseres:Los tipos comunes incluyen láseres de CO2, láseres de Nd (granate de itrio y aluminio dopado con neodimio) y láseres de fibra. Cada tipo tiene sus ventajas, dependiendo de la aplicación.

- Función:La fuente láser genera el rayo láser utilizado para soldar. Es un componente crítico que determina la potencia y la eficiencia de la máquina.

Óptica

- Lentes y Espejos:Se utiliza para enfocar y dirigir el rayo láser sobre la pieza de trabajo. La óptica de alta calidad garantiza un control preciso del rayo láser.

- Sistema de entrega de haz:Incluye componentes como fibras ópticas y guías de haz que transportan el rayo láser desde la fuente hasta el área de soldadura.

Sistema de manipulación de piezas de trabajo

- Mesa de posicionamiento:Una plataforma donde se coloca la pieza de trabajo. Puede ser estacionario o estar equipado con capacidades de movimiento para alinear la pieza de trabajo con el rayo láser.

- Mecanismo de sujeción:Asegura la pieza de trabajo en su lugar para evitar el movimiento durante la soldadura.

Sistema de control

- Control CNC:Los sistemas de control numérico por computadora (CNC) se utilizan a menudo para automatizar el proceso de soldadura, lo que permite un control preciso sobre los parámetros de soldadura y el movimiento del rayo láser.

- Interfaz de software:Proporciona una interfaz para que los operadores ingresen parámetros de soldadura y monitoreen el proceso.

Sistema de refrigeración

- Refrigeración por agua o aire:La soldadura láser genera una cantidad significativa de calor, lo que requiere un sistema de enfriamiento para evitar el sobrecalentamiento de la fuente láser y la óptica.

Caja protectora

- Medidas de seguridad:Los gabinetes protegen a los operadores de la exposición a la radiación láser y contienen humos o residuos nocivos generados durante la soldadura.

Tipos de máquinas de soldadura láser

Máquinas de soldadura láser de fibra

- Operación:Utiliza una fuente de láser de fibra, que envía el rayo láser a través de una fibra óptica.

- Ventajas:Alta calidad del haz, eficiencia energética e idoneidad para soldar una amplia gama de materiales.

Máquinas de soldadura láser de CO2

- Operación:Utiliza una fuente láser de CO2, que genera un rayo láser estimulando eléctricamente una mezcla de gases.

- Ventajas:Alta potencia de salida y capacidad para soldar materiales gruesos.

Máquinas de soldadura láser ND

- Operación:Utiliza una fuente de láser ND, que produce un rayo láser al dopar un cristal de granate de itrio y aluminio con neodimio.

- Ventajas:Alta potencia máxima e idoneidad para aplicaciones de soldadura pulsada.

Máquinas de soldadura láser de diodo

- Operación:Utiliza una fuente de láser de diodo, que genera un rayo láser a través de diodos semiconductores.

- Ventajas:Tamaño compacto, eficiencia energética y capacidad para soldar componentes pequeños y delicados.

Ventajas y desventajas de la máquina de soldadura láser

Ventajas de la máquina de soldadura láser

Las máquinas de soldadura láser ofrecen numerosas ventajas que las hacen muy deseables para diversas aplicaciones industriales. Estas ventajas incluyen precisión, velocidad, versatilidad y calidad general, entre otras. A continuación se analizan en profundidad las ventajas de las máquinas de soldadura láser:

Precisión y exactitud

- Tolerancias estrictas:Las máquinas de soldadura láser pueden alcanzar tolerancias extremadamente estrictas, lo cual es crucial para aplicaciones que requieren alta precisión.

- Pequeña zona afectada por el calor (HAZ):El rayo láser está muy enfocado, creando una pequeña ZAT. Esto minimiza la distorsión térmica y reduce el riesgo de dañar los materiales adyacentes.

Alta velocidad de soldadura

- Productividad incrementada:La soldadura láser se puede realizar a altas velocidades, lo que aumenta significativamente la productividad y reduce los tiempos de ciclo.

- Capacidades de automatización:El proceso se puede automatizar fácilmente mediante sistemas CNC y robótica, lo que mejora aún más la velocidad y la coherencia.

Versatilidad

- Compatibilidad de materiales:La soldadura láser es compatible con una amplia gama de materiales, incluidos diversos metales (acero, aluminio, titanio, etc.), aleaciones e incluso algunos plásticos.

- Geometrías complejas:El proceso puede soldar geometrías intrincadas y complejas que son difíciles de lograr con los métodos de soldadura tradicionales.

Calidad de soldadura superior

- Soldaduras fuertes:La soldadura láser produce soldaduras de alta resistencia con excelentes propiedades mecánicas, lo que garantiza durabilidad y confiabilidad.

- Soldaduras Limpias y Estéticas:Las soldaduras suelen ser limpias y estéticamente agradables, y requieren un acabado mínimo. Esto es especialmente importante para aplicaciones donde la apariencia importa, como en las industrias automotriz y de joyería.

Distorsión mínima

- Estrés térmico reducido:La fuente de calor concentrada minimiza el estrés térmico y la deformación, manteniendo la integridad de la pieza de trabajo.

- Control de precisión:El control preciso del láser permite una distorsión mínima incluso en materiales finos.

Flexibilidad

- Proceso sin contacto:La soldadura láser es un proceso sin contacto, lo que significa que no hay contacto físico entre la herramienta y la pieza de trabajo. Esto reduce el desgaste del equipo y permite soldar en áreas de difícil acceso.

- Parámetros ajustables:Los parámetros del proceso (potencia del láser, velocidad, enfoque, etc.) se pueden ajustar fácilmente para adaptarse a diferentes materiales y espesores.

Eficiencia energética

- Uso eficiente de la energía:Las máquinas de soldadura láser, especialmente las que utilizan láseres de fibra, son muy eficientes energéticamente. Convierten un alto porcentaje de energía eléctrica en luz láser.

- Costos operativos reducidos:La eficiencia energética se traduce en menores costos operativos con el tiempo.

Automatización e integración

- Integración perfecta:Los sistemas de soldadura láser se pueden integrar perfectamente en líneas de producción automatizadas, mejorando la eficiencia general de fabricación.

- Soldadura Robótica:La precisión y el control de la soldadura láser la hacen ideal para aplicaciones de soldadura robótica, lo que permite un funcionamiento continuo y un alto rendimiento.

Consumibles reducidos

- Uso mínimo de consumibles:A diferencia de los métodos de soldadura tradicionales que requieren materiales de relleno y electrodos, la soldadura láser a menudo requiere mínimos o ningún consumible.

- Ahorro de costes:El uso reducido de consumibles genera ahorros de costos y una necesidad de reabastecimiento menos frecuente.

Seguridad y limpieza mejoradas

- Caracteristicas de seguridad:Las máquinas de soldadura láser modernas están equipadas con elementos de seguridad, como carcasas protectoras y enclavamientos, para proteger a los operadores de la dañina radiación láser.

- Proceso más limpio:El proceso genera menos humos y salpicaduras en comparación con los métodos de soldadura tradicionales, lo que da como resultado un entorno de trabajo más limpio.

Beneficios ambientales

- Respetuoso del medio ambiente:La alta eficiencia y precisión de la soldadura láser reducen los residuos y el consumo energético, convirtiéndola en una opción respetuosa con el medio ambiente.

- Fabricación Sostenible:La soldadura láser respalda las prácticas de fabricación sostenible al minimizar el desperdicio de material y mejorar la eficiencia energética.

Desventajas de la máquina de soldadura láser

Si bien las máquinas de soldadura láser ofrecen numerosas ventajas, también presentan ciertas desventajas que deben tenerse en cuenta. Estas son algunas de las desventajas clave de las máquinas de soldadura láser:

Alto costo inicial

- Maquinaria costosa: Las máquinas de soldadura láser son generalmente más caras que los equipos de soldadura tradicionales debido a su tecnología y componentes avanzados.

- Costo de las fuentes láser: Las fuentes láser de alta calidad, como los láseres de fibra y los láseres Nd, aumentan el costo total.

- Instalación compleja: Configurar un sistema de soldadura láser puede ser complejo y requiere conocimientos especializados.

- Requisitos de infraestructura: La instalación puede requerir infraestructura adicional, como sistemas de refrigeración, recintos protectores y ventilación avanzada.

Complejidad técnica

- Entrenamiento especializado: Los operadores necesitan formación especializada para manejar y programar máquinas de soldadura láser.

- Programación compleja: Configurar y programar el sistema de control CNC puede ser complejo y requiere experiencia en software CAD/CAM y parámetros de soldadura.

- Experiencia en mantenimiento: Mantenimiento de máquina de soldadura láser Requiere conocimientos y habilidades especializadas.

- Calibración regular: Es necesaria una calibración y alineación frecuentes del sistema láser para mantener la precisión.

Sensibilidad a la preparación y ajuste de las articulaciones

- Preparación conjunta: La soldadura láser requiere una preparación y alineación precisas de las juntas. Incluso ligeras desviaciones pueden provocar una mala calidad de la soldadura.

- Tolerancia de ajuste: El proceso tiene baja tolerancia a los espacios y la desalineación, lo que requiere una fijación y un posicionamiento precisos.

Limitaciones en el espesor del material

- Rango de espesor limitado: La soldadura láser es más adecuada para materiales finos a moderadamente gruesos. Soldar materiales muy gruesos puede requerir múltiples pasadas o precalentamiento.

- Disipación de calor: Gestionar la disipación de calor se vuelve un desafío con materiales más gruesos, lo que potencialmente afecta la calidad de la soldadura.

Preocupaciones de seguridad

- Riesgo de exposición: La soldadura láser plantea un riesgo de exposición a la dañina radiación láser, que puede provocar lesiones graves en los ojos y la piel.

- Medidas de protección: Son esenciales medidas de seguridad integrales, como recintos protectores, gafas de seguridad y protocolos de seguridad láser.

- Humos nocivos: El proceso puede generar humos y partículas nocivos, lo que requiere sistemas eficaces de ventilación y extracción de humos.

- Escombros: Los rayos láser de alta intensidad pueden generar residuos y salpicaduras, lo que plantea riesgos de seguridad adicionales.

Compatibilidad limitada de materiales

- Problemas de reflectividad: Los materiales altamente reflectantes, como el aluminio y el cobre, pueden reflejar el rayo láser, lo que hace que la soldadura sea más difícil y menos eficiente.

- Recubrimientos especiales: Es posible que se requieran recubrimientos o tratamientos superficiales especiales para mejorar la soldabilidad de los materiales reflectantes.

- Sensibilidad de la aleación: Algunas aleaciones pueden presentar desafíos específicos relacionados con grietas, porosidad o cambios metalúrgicos durante la soldadura láser.

Si bien las máquinas de soldadura láser ofrecen importantes ventajas en términos de precisión, velocidad y versatilidad, también presentan varios desafíos. El alto costo inicial, la complejidad técnica, la sensibilidad a la preparación conjunta y los problemas de seguridad son algunas de las principales desventajas que deben abordarse. Además, se deben considerar las limitaciones en el espesor del material, los problemas de compatibilidad del material y los requisitos ambientales al decidir implementar la tecnología de soldadura láser.

Aplicaciones de las máquinas de soldadura láser

Industria automotriz

- Soldadura de componentes:Se utiliza para soldar diversos componentes automotrices, como piezas de motor, componentes de transmisión y sistemas de escape.

- Construcción de carrocería:La soldadura láser se emplea en la construcción de carrocerías de automóviles, proporcionando uniones fuertes y ligeras.

Industria aeroespacial

- Componentes de aeronaves:Se utiliza para soldar componentes críticos de aeronaves, incluidas palas de turbinas, tanques de combustible y piezas estructurales.

- Precisión:La alta precisión de la soldadura láser garantiza la integridad y el rendimiento de los componentes aeroespaciales.

Industria electrónica

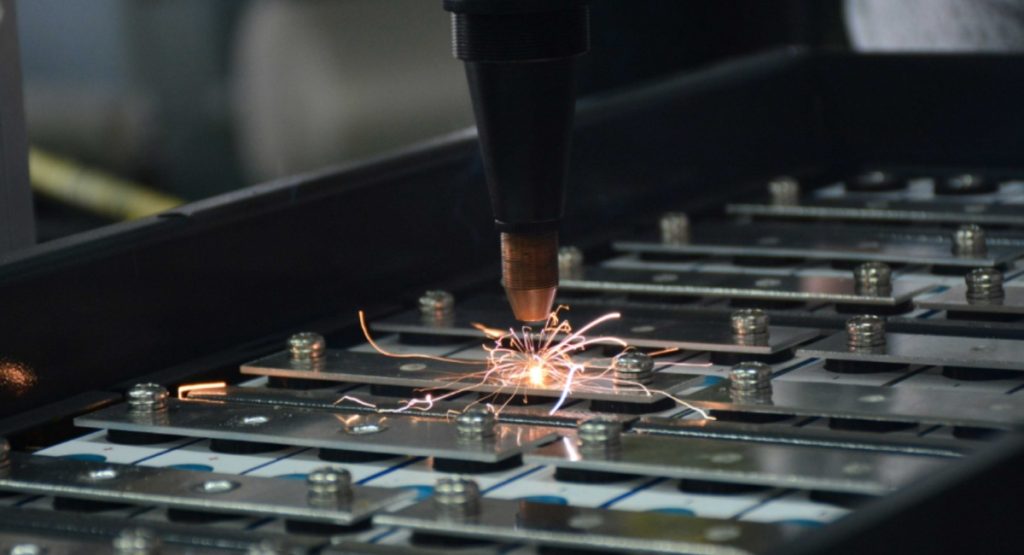

- Microsoldadura:La soldadura láser es ideal para aplicaciones de microsoldadura en electrónica, como conectar cables pequeños y ensamblar componentes delicados.

- Fabricación de baterías:Se utiliza en la producción de baterías, asegurando conexiones fuertes y confiables.

Industria de dispositivos médicos

- Implantes e Instrumentos:La soldadura láser se utiliza para fabricar implantes médicos e instrumentos quirúrgicos, proporcionando soldaduras precisas y limpias.

- Biocompatibilidad:El proceso garantiza que las soldaduras sean biocompatibles y cumplan con estrictos estándares médicos.

Joyería y Relojería

- Soldadura Fina: La soldadura láser se utiliza para aplicaciones de soldadura fina en joyería y relojería, lo que permite diseños y reparaciones complejos.

- Calidad estética: Produce soldaduras de alta calidad que mejoran el atractivo estético de joyas y relojes.

Industria energetica

- Paneles solares: Utilizado en la producción de paneles solares, asegurando conexiones duraderas y eficientes.

- Turbinas de viento: La soldadura láser se emplea en la fabricación de componentes de turbinas eólicas, proporcionando uniones fuertes y fiables.

Funcionamiento de una máquina de soldadura láser

Configuración

- Preparación:La pieza de trabajo se limpia y se prepara para soldar para garantizar una buena calidad de soldadura.

- Posicionamiento:La pieza de trabajo se coloca sobre la mesa de posicionamiento y se fija con abrazaderas.

Programación

- Parámetros de entrada: Los operadores ingresan parámetros de soldadura específicos, como la potencia del láser, la velocidad, la duración del pulso y la posición focal, en el sistema de control.

- Programación de rutas: La ruta de soldadura se programa, a menudo mediante software CAD/CAM, para guiar el rayo láser a lo largo de la costura de soldadura deseada.

Proceso de soldadura

- Generación de haz: La fuente láser genera el rayo láser que se dirige a través de la óptica hacia la zona de soldadura.

- Fusión y fusión: El rayo láser enfocado funde el material en la unión, creando un charco fundido que se solidifica para formar una soldadura.

- Control de movimiento: El sistema CNC controla el movimiento del rayo láser y/o de la pieza de trabajo para seguir la trayectoria de soldadura programada.

Post-soldadura

- Enfriamiento: Después de soldar, se deja que la unión se enfríe y solidifique por completo.

- Inspección: Se inspecciona la calidad de la soldadura y se comprueba si hay defectos como porosidad, grietas o fusión incompleta.

Mantenimiento de máquinas de soldadura láser

Limpieza periódica

- Óptica: Limpie las lentes, espejos y otros componentes ópticos para garantizar una calidad óptima del rayo láser.

- Área de trabajo: Mantenga el área de trabajo limpia y libre de residuos para evitar la contaminación del rayo láser y la pieza de trabajo.

Mantenimiento del sistema de refrigeración

- Verifique los niveles de refrigerante: Verifique y rellene periódicamente los niveles de refrigerante para evitar el sobrecalentamiento de la fuente láser y la óptica.

- Inspeccionar el sistema de enfriamiento: Inspeccione el sistema de enfriamiento en busca de fugas y asegúrese de que esté funcionando correctamente.

Calibración y alineación

- Calibración láser: Calibre periódicamente la fuente láser para asegurarse de que proporcione la potencia y la calidad del haz correctas.

- Alineación óptica: Verifique y ajuste la alineación de los componentes ópticos para mantener una entrega precisa del haz.

Actualizaciones de software

- Actualizar software de control: Mantenga actualizado el software de control CNC para garantizar el acceso a las últimas funciones y mejoras.

- Programas de respaldo: Haga copias de seguridad periódicas de los programas de soldadura para evitar la pérdida de datos y garantizar una recuperación rápida en caso de problemas de software.

Tendencias futuras de la soldadura láser

Avances en la tecnología láser

- Láseres de mayor potencia: Desarrollo de fuentes láser de mayor potencia para soldar materiales más gruesos y desafiantes.

- Calidad de haz mejorada: Avances en la tecnología láser para mejorar la calidad y precisión del haz.

Integración de la Industria 4.0

- Conectividad IoT: Integración de IoT (Internet de las Cosas) para seguimiento y control en tiempo real de procesos de soldadura láser.

- Análisis de datos: Uso de análisis de datos para optimizar los parámetros de soldadura y mejorar la calidad y la eficiencia.

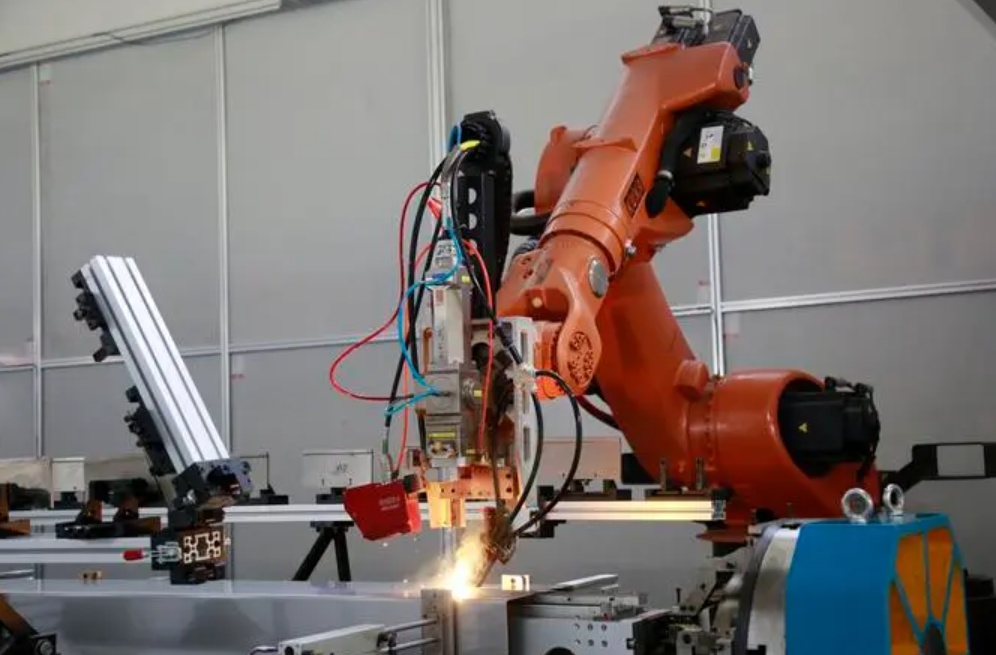

Automatización y Robótica

- Integración Robótica: Mayor uso de sistemas robóticos para soldadura láser automatizada, reduciendo el trabajo manual y aumentando la productividad.

- Robots colaborativos: Desarrollo de robots colaborativos (cobots) que puedan trabajar junto a operadores humanos en aplicaciones de soldadura láser.

Sostenibilidad

- Eficiencia energética: Enfoque continuo en mejorar la eficiencia energética de las máquinas de soldadura láser para reducir el impacto ambiental.

- Fabricación verde: Adopción de prácticas de fabricación sostenibles, incluido el uso de materiales y procesos ecológicos.

Conclusión

Las máquinas de soldadura láser son la piedra angular de la fabricación moderna y ofrecen precisión, velocidad y versatilidad en la unión de piezas metálicas. Su avanzada tecnología y capacidades de automatización los hacen indispensables en diversas industrias, desde la automoción y la aeroespacial hasta la electrónica y los dispositivos médicos. Un mantenimiento adecuado y estar al tanto de las tendencias futuras garantizan que las máquinas de soldadura láser sigan satisfaciendo las necesidades cambiantes de la industria manufacturera. A medida que avanza la tecnología, la soldadura láser sin duda desempeñará un papel aún más importante en la configuración del futuro de la fabricación.

SC Machinery es una rica experiencia máquina de corte por láser y fabricante de línea automática de producción de chapa, que ya ha ofrecido cientos de soluciones de automatización de chapa a clientes de todo el mundo. Si necesita una máquina de corte o soldadura por láser o una solución de línea de producción, no dude en contactarnos.