Introducción

Tabla de contenido

La fuerza de corte desempeña un papel fundamental en el diseño y la fabricación de componentes de chapa metálica. Es un concepto fundamental en la ingeniería mecánica, en particular en industrias como la automotriz, la aeroespacial y la construcción, donde se utilizan comúnmente chapas metálicas. Calcular con precisión la fuerza de corte es esencial para garantizar la integridad estructural de las placas de metal y evitar fallas durante el servicio. Este artículo proporciona una guía detallada sobre cómo calcular la fuerza de corte de las placas de chapa metálica, que cubre los principios básicos, las fórmulas necesarias y las aplicaciones prácticas.

Conceptos básicos de la fuerza de corte

La fuerza de corte, comúnmente conocida como fuerza cortante, es una fuerza que provoca la deformación de un material al deslizar una parte de este en relación con las partes adyacentes. Es la fuerza aplicada en paralelo a la superficie de la placa de metal la que provoca la tensión cortante dentro del material, lo que lleva a la deformación del material y, finalmente, a su separación.

La fuerza de corte requerida depende de varios factores, incluidas las propiedades del material de la placa de metal (como la resistencia al corte), el espesor de la placa, el método de corte y la forma geométrica del corte.

En la práctica, al cortar placas de metal, la fuerza de corte suele ser proporcionada por máquinas herramienta como cizallas, punzones o cuchillas. Esta herramienta aplica la fuerza necesaria para deformar la chapa metálica y cortarla a lo largo del camino deseado.

Comprender las fuerzas de corte es crucial para analizar la estabilidad y la integridad de las estructuras, ya que si no se consideran adecuadamente en el diseño y el análisis, las fuerzas de corte pueden causar deformación o flexión de las láminas de metal y no lograr el efecto de corte deseado.

Factores que afectan la fuerza de corte

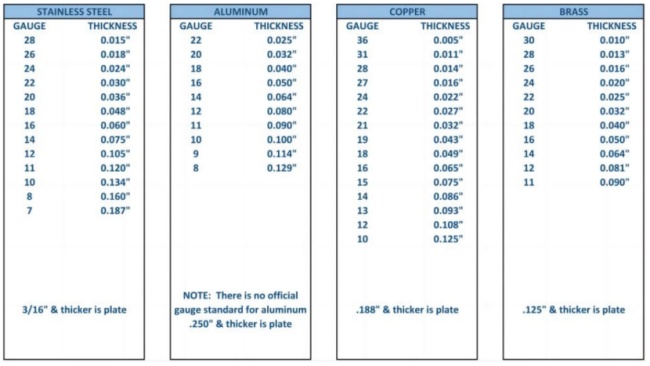

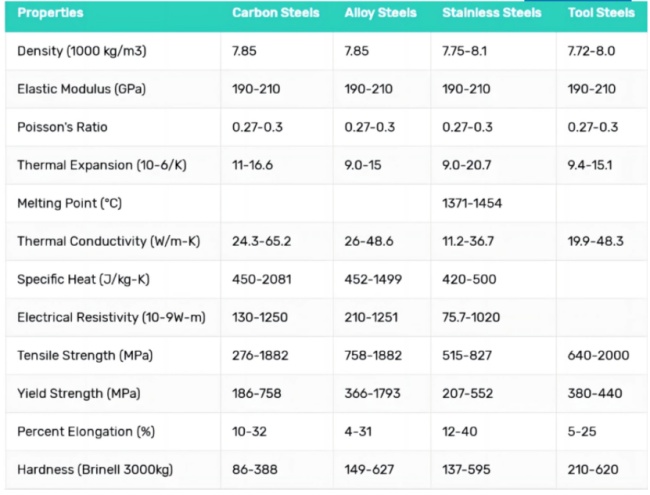

- Tipo de material: El tipo de metal utilizado en la chapa tiene un impacto significativo en su rendimiento de corte. Diferentes metales, como acero, aluminio, cobre y aleaciones, tienen diferentes propiedades mecánicas, como resistencia, dureza y ductilidad, que a su vez afectan la fuerza de corte requerida.

- Espesor: En comparación con las láminas más delgadas, las láminas más gruesas suelen requerir mayores fuerzas de corte. Esto se debe a que las láminas más gruesas ofrecen mayor resistencia a la deformación debido al mayor volumen del material cortado.

- Resistencia a la tracción y al límite elástico: estas propiedades proporcionan información sobre el comportamiento del material en diferentes condiciones de carga y a menudo se utilizan junto con la resistencia al corte en los cálculos de diseño.

- Estado de la superficie: La suavidad de la superficie de la placa metálica afectará su comportamiento al corte. Una superficie más lisa puede reducir la fricción durante el proceso de corte y requerir menos fuerza. Por el contrario, la presencia de superficies rugosas o contaminantes aumenta la fricción y requiere más fuerza.

- Estructura del grano: muchos procesos de fabricación de placas de metal producen una estructura de grano. La dirección y el tamaño de los granos de un material pueden afectar su resistencia y ductilidad, lo que afecta la fuerza de corte necesaria. En comparación con el corte de granos horizontalmente, el corte a lo largo de los granos puede requerir menos fuerza.

- Temperatura: Al igual que otros materiales, la temperatura puede afectar el rendimiento de las placas de metal. El procesamiento en frío o el corte a bajas temperaturas puede aumentar la resistencia de los materiales, haciéndolos más frágiles y requiriendo mayores fuerzas de corte. El calentamiento del metal reducirá su resistencia, lo que facilitará su corte.

- Lubricación: el uso de lubricantes durante el proceso de corte puede reducir la fricción entre la placa de metal y la herramienta de corte, lo que reduce la fuerza de corte necesaria. La lubricación también ayuda a mejorar la suavidad de la superficie de los bordes de corte y a prolongar la vida útil de la herramienta.

- Espacio libre entre las herramientas y ángulo de corte: el espacio libre y el ángulo de corte entre las cuchillas de corte afectarán la fuerza de corte. La separación y el ángulo de corte óptimos pueden reducir la deformación de la placa de metal y la fuerza necesaria para el corte.

- Forma geométrica y condiciones de las herramientas de corte: El diseño y el filo de las herramientas de corte tienen un impacto significativo en el proceso de corte. Un mantenimiento adecuado y unas herramientas afiladas pueden garantizar un corte limpio y minimizar la deformación, reduciendo así la fuerza necesaria para cortar las placas de metal.

Cálculo de la fuerza de corte

La fuerza cortante (F) necesaria para cortar placas de metal se puede calcular utilizando la siguiente fórmula, donde:

Fs=τ⋅AF_s = \tau \cdot AFs=τ⋅A

Dónde:

- FsF_sFs es la fuerza de corte,

- τ\tauτ es la tensión cortante, y

- AAA es el área bajo cizallamiento.

Resistencia al corte

La resistencia al corte es un factor importante a tener en cuenta en la fabricación de placas de metal, especialmente en procesos como corte, doblado y conformado. Representa la capacidad de un material para resistir fuerzas de corte sin sufrir deformaciones permanentes ni fallas.

Al cortar placas de metal, la resistencia al corte se ve afectada por diversos factores, como el tipo de metal, el espesor, la estructura del grano y cualquier tratamiento o revestimiento de la superficie. En general, los metales dúctiles, como el aluminio y el acero dulce, presentan una mayor resistencia al corte en comparación con ciertos tipos de materiales frágiles, como el acero inoxidable.

Comprender la resistencia al corte es crucial en varias disciplinas de ingeniería, incluidas la ingeniería civil (por ejemplo, el diseño de estructuras capaces de soportar cargas de viento y terremotos), la ingeniería mecánica (por ejemplo, el diseño de componentes de máquinas) y la ciencia de los materiales (por ejemplo, la determinación de la idoneidad del material para aplicaciones específicas).

En la fabricación de placas metálicas, la resistencia al corte es particularmente importante en operaciones de corte como el cizallamiento o el punzonado. Durante estos procesos, el material experimentará fuerzas de corte significativas y, si se excede la resistencia al corte, puede provocar deformaciones o incluso fracturas. Por lo tanto, los ingenieros y fabricantes deben considerar cuidadosamente la resistencia al corte de las placas metálicas para asegurarse de que el método de fabricación seleccionado sea el adecuado y que el producto final cumpla con los estándares de rendimiento y seguridad requeridos.

Permítame desglosar algunos puntos clave para ayudarle a comprenderlo mejor.

Esfuerzo cortante

La tensión cortante es la fuerza por unidad de área. Cuando la fuerza es paralela o tangencial a la superficie del material, se genera una tensión cortante que hace que una capa del material se deslice sobre otra.

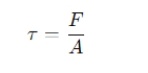

Matemáticamente hablando, el esfuerzo cortante (τ) viene dado por la siguiente fórmula:

τ es la tensión cortante

F es la fuerza aplicada paralela a la superficie

A es el área de la sección transversal de la fuerza aplicada

Deformación cortante: La deformación cortante es una medida de la deformación causada por el esfuerzo cortante. Se define como el cambio en la forma del material dividido por su forma original.

Criterios de falla: cuando la tensión de corte aplicada excede la resistencia al corte del material, este fallará. Los distintos materiales tienen diferentes resistencias al corte, que dependen de factores como la composición del material, la microestructura, la temperatura y las condiciones de carga.

Módulo de corte: El módulo de corte (también conocido como módulo de rigidez) es una propiedad del material que cuantifica cuánta tensión cortante puede soportar un material sin deformación permanente.

Ejemplo de cálculo de fuerza de corte

Consideremos una placa de acero con un espesor de 5 mm y una tensión de corte de 200 MPa. El área AAA sometida a corte se puede calcular multiplicando el espesor por la longitud de la placa que se está cortando. Si la longitud es de 100 mm, entonces:

A=5 mm×100 mm=500 mm2A = 5 \, \text{mm} \times 100 \, \text{mm} = 500 \, \text{mm}^2A=5mm×100mm=500mm2

La fuerza de corte FsF_sFs sería entonces:

Fs=200 MPa×500 mm2=100.000 N=100 kNF_s = 200 \, \text{MPa} \times 500 \, \text{mm}^2 = 100.000 \, \text{N} = 100 \, \text{kN}Fs=200MPa×500mm2=100.000N=100kN

Fuerza de corte en doble corte

En algunos casos, como en las uniones atornilladas, la fuerza puede distribuirse sobre dos planos de corte, lo que da como resultado una condición de doble corte. La fórmula para la fuerza de corte en un caso de doble corte es:

Fs=P2×AF_s = \frac{P}{2 \times A}Fs=2×AP

Donde PPP es la carga aplicada y AAA es el área sometida a esfuerzo cortante.

Aplicaciones prácticas de los cálculos de fuerza de corte

Los cálculos de fuerza de corte son cruciales en diversas aplicaciones industriales.

1. Máquina cortadora de placas

En máquina de corte de placas En el proceso de corte, es necesario un control preciso de la fuerza de corte para cortar la chapa de forma precisa. La fuerza de corte calculada ayuda a seleccionar las herramientas y los ajustes de la máquina adecuados para evitar dañar el metal o la máquina.

2. Procesos de estampación y punzonado

Durante el troquelado o estampación, la fuerza de corte determina la fuerza necesaria para crear agujeros o cortes en la chapa metálica. Un cálculo incorrecto puede provocar desgaste o fallos en las herramientas e incluso defectos en el producto final.

3. Soldadura y fabricación

En los procesos de soldadura, comprender las fuerzas de corte ayuda a diseñar uniones que puedan soportar cargas operativas sin fallar. Los cálculos de fuerza de corte se utilizan para determinar el tamaño y el tipo de soldaduras necesarias para una unión segura.

Consideraciones avanzadas

1. Análisis de elementos finitos (FEA)

El análisis de elementos finitos (FEA) es un método computacional que se utiliza para simular el comportamiento de la chapa metálica bajo diversas fuerzas, incluida la fuerza de corte. El FEA proporciona información detallada sobre cómo reaccionará el material a diferentes fuerzas de corte, lo que permite a los ingenieros optimizar los diseños antes de realizar los prototipos físicos.

2. Métodos experimentales

Además de los cálculos teóricos, se pueden utilizar métodos experimentales como los ensayos de corte para medir directamente la fuerza de corte. Este enfoque proporciona datos del mundo real que pueden validar o refinar los modelos teóricos.

3. Diseño para fabricación y montaje (DFMA)

Al diseñar componentes de chapa metálica, es importante tener en cuenta la capacidad de fabricación del diseño. Los cálculos de fuerza de corte desempeñan un papel fundamental para garantizar que el diseño se pueda fabricar de forma eficiente y rentable sin comprometer la integridad estructural.

Conclusión

El cálculo de la fuerza de corte de las placas de chapa metálica es un aspecto fundamental del diseño y la fabricación mecánica. Al comprender los principios básicos de la tensión de corte y la resistencia al corte, y aplicar las fórmulas adecuadas, los ingenieros pueden garantizar que sus diseños sean seguros, eficientes y eficaces. Ya sea en el mecanizado CNC, la estampación o la soldadura, los cálculos precisos de la fuerza de corte son esenciales para una fabricación exitosa de chapa metálica.

![Procesamiento inteligente de chapa metálica [Preguntas frecuentes]](https://www.shen-chong.com/wp-content/uploads/2025/11/Intelligent-Sheet-Metal-Processing-FAQ.jpg)