Tabla de contenido

Introducción a la calidad del corte por láser

El corte por láser es un proceso preciso y eficiente que se utiliza ampliamente en diversas industrias, desde la automotriz hasta la aeroespacial, la electrónica y la fabricación. La técnica permite cortar con precisión materiales como metales, plásticos y cerámicas mediante un haz láser altamente enfocado. A pesar de sus numerosas ventajas, la calidad de los productos cortados por láser puede variar en función de varios factores. Este artículo explora los factores críticos que influyen en la calidad del corte por láser, que abarcan las propiedades del material, los ajustes de la máquina, el tipo de láser y las condiciones externas.

Métricas de calidad de vanguardia

Para evaluar la calidad del corte por láser, se utilizan habitualmente varias métricas:

- Ancho de corte:El ancho del corte, que debe ser estrecho y uniforme.

- Escoria:Exceso de material fundido que se adhiere al borde del corte, el cual debe minimizarse.

- Aspereza:La textura de la superficie del borde cortado, donde son deseables bordes más suaves.

- Zona afectada por el calor (ZAT):El área alrededor del corte que experimenta estrés térmico, que debe ser lo más pequeña posible.

- Cuadratura del borde:La perpendicularidad del borde cortado con respecto a la superficie del material.

Propiedades materiales

tipo de material

El tipo de material que se corta desempeña un papel importante a la hora de determinar la calidad del corte por láser. Los distintos materiales reaccionan a los rayos láser de forma diferente debido a sus propiedades físicas y químicas. Los metales como el acero, el aluminio y el cobre, así como los no metales como los plásticos, la cerámica y los materiales compuestos, presentan distintos grados de absorción y reflectividad.

Rieles:Los materiales como el acero dulce son ideales para el corte por láser porque absorben la energía del láser de manera eficiente y se funden a una temperatura relativamente más baja. Por otro lado, los materiales altamente reflectantes como el cobre y el aluminio requieren láseres especializados, como los láseres de fibra, para lograr cortes limpios.

No metales:Los materiales como la madera, el acrílico y los plásticos también se pueden cortar con láser, pero sus reacciones al calor pueden provocar quemaduras, carbonización o fusión, según la energía aplicada. Las características de absorción y los puntos de fusión de estos materiales determinan los ajustes del láser necesarios para una calidad óptima de corte por láser.

Espesor del material

El espesor del material es uno de los factores más críticos en el corte por láser. Los materiales más gruesos requieren mayores niveles de energía para penetrar, lo que da lugar a velocidades de corte más lentas. Por el contrario, los materiales delgados se cortan rápidamente, pero pueden quemarse o derretirse si se aplica demasiada energía.

- Materiales delgados (<1 mm):Requiere baja potencia y velocidades más rápidas para evitar la acumulación excesiva de calor que puede causar deformaciones o daños térmicos.

- Materiales gruesos (>10 mm):Requieren alta potencia de láser y velocidades más lentas para garantizar una penetración completa y bordes limpios, pero son propensos a un aumento de escoria (escoria solidificada) y rugosidad en los bordes cortados si no se optimizan.

Calidad de la superficie del material

El acabado de la superficie del material afecta la interacción con el haz láser. Las superficies limpias y lisas tienden a reflejar el haz láser de manera uniforme, lo que da como resultado un corte consistente. Los materiales con irregularidades, como óxido, oxidación o revestimientos, pueden dispersar el haz láser, lo que genera una absorción de energía desigual y una mala calidad de corte.

- Superficies limpias:Mejora la absorción del haz y produce cortes más suaves y limpios.

- Superficies contaminadas:Los óxidos, aceites o recubrimientos pueden afectar la eficiencia del láser, dando como resultado bordes irregulares o una mayor formación de escoria.

Reflectividad del material

Los materiales reflectantes, como el aluminio, el latón y el cobre, plantean desafíos en el corte por láser. Reflejan una parte importante de la energía del láser fuera de la superficie de corte, lo que reduce la eficiencia y da lugar a cortes de mala calidad. Los láseres especiales, como los láseres de fibra con longitudes de onda más cortas, son más eficaces para cortar materiales reflectantes.

- Alta reflectividad:Requiere equipo especializado o tratamientos de recubrimiento para mejorar la absorción del láser.

- Baja reflectividad:Mejora la absorción de energía, dando como resultado cortes más limpios y rápidos.

Parámetros del láser

Potencia del láser

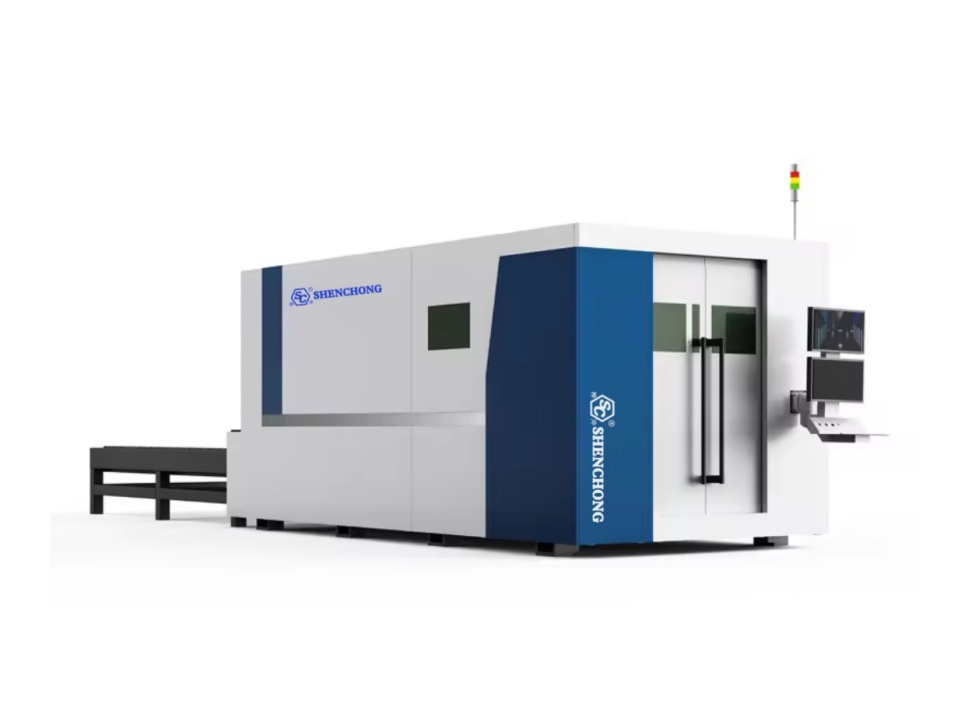

Potencia del láser del máquina de corte por láser Afecta directamente el proceso de corte al determinar cuánta energía está disponible para fundir o vaporizar el material. Una mayor potencia produce cortes más rápidos y profundos, pero una potencia excesiva puede provocar zonas afectadas por el calor (ZAT) excesivas, lo que provoca carbonización, fusión o deformación del material.

- Configuraciones de bajo consumo:Ideal para materiales delgados o delicados donde la precisión es fundamental y el calor excesivo podría causar daños.

- Configuraciones de alta potencia:Necesario para cortar materiales más gruesos o materiales que requieren alta energía para cortar de manera eficiente, como metales.

Posición focal

El punto focal del haz láser debe estar alineado con precisión con la superficie del material para garantizar un corte preciso. Si el punto focal es demasiado alto o demasiado bajo, puede provocar una pérdida de eficiencia energética y generar rebabas, bordes ásperos o cortes incompletos.

- Enfoque óptimo: Produce un corte estrecho (ancho de corte) y bordes suaves.

- Enfoque desalineado:Provoca irregularidades, aumento del ancho de corte y un acabado superficial rugoso.

Calidad del haz (modo)

La calidad del haz, que se caracteriza por el modo del láser, es otro factor clave que afecta al rendimiento del corte. El modo del láser se refiere a la distribución de la energía láser dentro del haz.

- Láseres monomodo:Produzca haces concentrados de alta calidad que den como resultado cortes más limpios y mayor precisión, especialmente en materiales delgados.

- Láseres multimodo:Tienen una distribución de energía más dispersa, lo que puede ser ventajoso para cortar materiales más gruesos pero puede producir bordes más ásperos.

Velocidad de corte

La velocidad de corte está directamente relacionada con la potencia del láser y el tipo de material. Una velocidad más lenta le da al láser más tiempo para penetrar el material, pero también puede aumentar el riesgo de acumulación de calor, lo que genera una ranura más ancha y una posible deformación.

- Velocidad óptima:Se equilibra entre lo suficientemente rápido para evitar la acumulación excesiva de calor pero lo suficientemente lento para garantizar un corte limpio.

- Demasiado rápido:Puede producir cortes incompletos, bordes irregulares y mayor escoria.

- Demasiado lento:Puede provocar una entrada excesiva de calor, causando fusión, deformación o quemaduras.

Parámetros del gas de asistencia

Generalmente se utiliza gas auxiliar, como oxígeno, nitrógeno o aire comprimido, para eliminar el material fundido y mejorar el proceso de corte.

Tipo de gas

El tipo de gas auxiliar utilizado puede afectar drásticamente la calidad del corte:

- Oxígeno (O₂):Aumenta la energía del proceso de corte actuando como catalizador en la oxidación de metales, lo que conduce a velocidades de corte más rápidas y un borde más rugoso y oxidado.

- Nitrógeno (N₂): Gas inerte que evita la oxidación, lo que permite cortes más limpios con mínima decoloración, especialmente en acero inoxidable y aluminio. También produce bordes más lisos en comparación con el oxígeno.

- Aire comprimido:Una alternativa rentable que se puede utilizar para cortar materiales más delgados, pero que puede resultar en una calidad de corte inferior en comparación con el nitrógeno o el oxígeno.

Presión de gas

La presión del gas auxiliar también influye en la calidad del corte. Una presión de gas más alta puede eliminar el material fundido de manera más eficiente y evitar la acumulación de escoria, pero una presión excesiva puede causar turbulencias, lo que genera bordes ásperos o una salida excesiva de material.

- Presión alta:Se requiere para materiales espesos para expulsar el material fundido y evitar la escoria.

- Baja presión:Más adecuado para materiales delgados donde una fuerza excesiva podría distorsionar el corte.

Condiciones externas

Estabilidad y calibración de máquinas

La calibración y estabilidad adecuadas de la máquina de corte por láser de fibra son esenciales para mantener una calidad de corte por láser constante. Factores como la alineación del láser, la limpieza del espejo y el estado del cabezal de corte pueden afectar el resultado. El mantenimiento regular es fundamental para garantizar que la máquina funcione con la máxima eficiencia.

- Máquina bien calibrada:Produce cortes consistentes y de alta calidad con una necesidad mínima de posprocesamiento.

- Maquina mal mantenida:Esto da como resultado una desalineación del haz, bordes de corte irregulares y un rendimiento inconsistente.

Diseño de la cama de corte

El diseño de la mesa de corte afecta la disipación de calor durante el proceso de corte. Una mesa de corte bien diseñada minimiza la reflexión de calor hacia el material, lo que evita la acumulación de calor y la posible deformación.

- Cama de corte ventilada:Reduce el reflejo de retorno y garantiza una mejor calidad de corte.

- Cama de corte sólida:Puede aumentar la reflexión del calor, provocando deformaciones o daños en el material.

Sistemas de software y control

Programación CNC

La programación de control numérico por computadora (CNC) influye directamente en la trayectoria de corte, la velocidad y la precisión general. Los programas CNC mal optimizados pueden generar cortes ineficientes, lo que genera bordes de mala calidad, acumulación excesiva de calor o desperdicio de material.

- Programación CNC precisa:El resultado son trayectorias de corte optimizadas y cortes de alta calidad con un mínimo desperdicio de material.

- Programación ineficiente:Puede provocar una calidad de corte inconsistente, especialmente cuando se trabaja con formas complejas o materiales gruesos.

Sistemas de Monitoreo en Tiempo Real

Las máquinas de corte láser avanzadas vienen equipadas con sistemas de monitoreo en tiempo real que ajustan parámetros como la potencia del láser, el enfoque y la presión del gas sobre la marcha para mantener condiciones de corte óptimas.

- Con sistemas de monitoreo:La máquina puede realizar ajustes automáticos para garantizar una calidad de corte constante, incluso cuando cambian las condiciones ambientales o del material.

- Sin sistemas de monitoreoSe requiere intervención manual, que puede no ser tan precisa ni receptiva, lo que genera posibles problemas de calidad.

Temperatura ambiente y humedad

Las condiciones ambientales, como la temperatura y la humedad, pueden influir en el rendimiento del corte por láser. Las altas temperaturas pueden afectar el sistema de refrigeración del láser, mientras que la humedad alta puede interferir con el gas auxiliar o provocar condensación en los espejos y lentes, lo que afecta la calidad del haz láser.

- Entorno controlado:Garantiza resultados de corte consistentes y evita fluctuaciones en la calidad del corte.

- Entorno no controlado:Puede provocar sobrecalentamiento o condensación, reduciendo la eficiencia y precisión del proceso de corte por láser.

Conclusión

El corte por láser es un proceso complejo y la calidad del corte por láser está influenciada por una variedad de factores, incluidas las propiedades del material, los parámetros del láser, el uso de gas auxiliar, la estabilidad de la máquina y las condiciones externas.