Inhaltsverzeichnis

Allgemeine Einführung

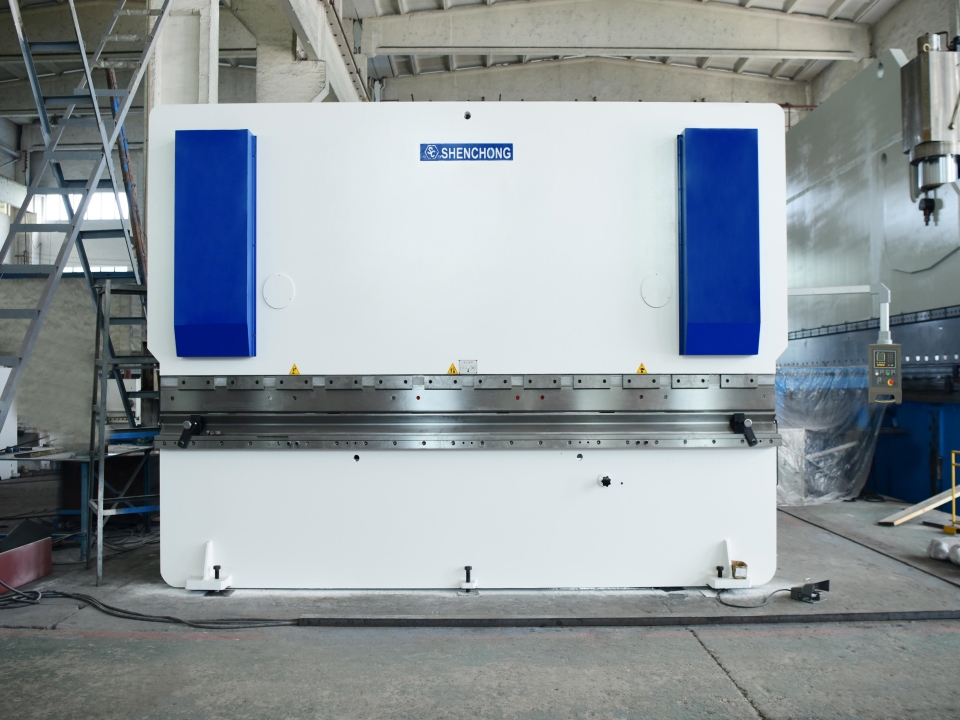

Was ist eine Abkantpresse? Eine Abkantpresse ist eine Maschine, die dünne Bleche biegen kann. Seine Struktur umfasst hauptsächlich eine Halterung, eine Werkbank und eine Klemmplatte. Die Werkbank wird auf die Halterung gestellt und besteht aus einer Basis und einer Druckplatte. Die Basis ist über Scharniere mit der Klemmplatte verbunden und besteht aus einer Sitzschale, einer Spule und einer Abdeckplatte. Die Spule wird in die Vertiefung der Sitzschale eingelegt und die Oberseite der Vertiefung mit einer Abdeckplatte abgedeckt. Bei der Verwendung wird die Spule durch einen Draht mit Strom versorgt, der eine Schwerkraft auf die Druckplatte erzeugt und dadurch die Klemmung der dünnen Platte zwischen der Druckplatte und der Basis bewirkt. Durch den Einsatz der elektromagnetischen Kraftklemmung kann die Druckplatte an unterschiedliche Werkstückanforderungen angepasst und an Werkstücken mit Seitenwänden bearbeitet werden, was die Bedienung sehr vereinfacht.

Was ist das Funktionsprinzip einer Abkantpresse?

Der hydraulisch Abkantpresse Maschine Beinhaltet eine Halterung, eine Werkbank und eine Klemmplatte. Die Werkbank wird auf die Halterung gestellt und besteht aus einer Basis und einer Druckplatte. Die Basis ist über Scharniere mit der Klemmplatte verbunden und besteht aus einer Sitzschale, einer Spule und einer Abdeckplatte. Die Spule wird in die Vertiefung der Sitzschale eingelegt und die Oberseite der Vertiefung mit einer Abdeckplatte abgedeckt.

Bei der Verwendung wird die Spule durch einen Draht mit Strom versorgt, der eine Schwerkraft auf die Druckplatte erzeugt und dadurch die Klemmung der dünnen Platte zwischen der Druckplatte und der Basis bewirkt. Durch den Einsatz der elektromagnetischen Kraftspannung lässt sich die Druckplatte an unterschiedliche Werkstückanforderungen anpassen und zur Bearbeitung von Werkstücken mit Seitenwänden einsetzen. Durch den Austausch der Abkantwerkzeuge kann die Abkantpresse den Anforderungen verschiedener Werkstücke gerecht werden.

Abkantpressen-Kategorien

Abkantmaschinen werden in manuelle Biegemaschinen, hydraulische Abkantmaschinen und Servo-Hybrid-Abkantmaschinen unterteilt. Manuelle Biegemaschinen werden weiter unterteilt in mechanische Handbiegemaschinen und elektrische Handbiegebremsen. Hydraulische Biegebremsmaschinen können je nach Synchronisationsmethode in Torsionsachsensynchronisation, hydraulische Synchronisation und elektrohydraulische Synchronisation unterteilt werden. Hydraulische Biegebremsmaschinen können je nach Bewegungsart in Aufwärts- und Abwärtsbewegungsarten unterteilt werden.

Mechanische Biegemaschinen haben normalerweise eine sehr geringe Biegekapazität und eine geringe Biegegenauigkeit. Wenn Sie eine Biegebremse mit kleiner Tonnage benötigen, haben wir sie Hochgeschwindigkeits-Mini-Abkantpresse zu verkaufen, eine hydraulische Biegemaschine mit CNC-Steuerung.

Was ist eine hydraulische Abkantpresse?

Das hydraulische Steuerungssystem der hydraulischen Abkantpresse ist das zentrale Gehirn der Biegemaschine selbst, und bei der Herstellung der Biegemaschine sind hohe Automatisierungs- und Standardisierungsraten erforderlich. Daher sind hydraulische Systeme auch auf hydraulische Steuerungsmethoden beschränkt, und die unterschiedlichen Strukturtypen und Prinzipien dieser Methoden sind auf dem Markt weithin anerkannt.

Strukturbeschreibung

- Gleitblockteil: Es wird ein hydraulisches Getriebe verwendet, und der Gleitblockteil besteht aus einem Gleitblock, einem Ölzylinder und einer mechanischen Stopper-Feinabstimmungsstruktur. Die linken und rechten Ölzylinder sind am Rahmen befestigt und der Kolben (Stange) wird durch Hydraulikdruck angetrieben, um den Schieber auf und ab zu bewegen. Der mechanische Stopper wird durch das numerische Steuersystem gesteuert und eingestellt.

- Werkbankabschnitt: Der über eine Tastenbox betätigte Elektromotor treibt den Materialblockierrahmen so an, dass er sich vorwärts und rückwärts bewegt, und die Bewegungsstrecke wird durch das CNC-System gesteuert, mit einem Mindestwert von 0,01 Millimetern (sowohl die vordere als auch die hintere Position haben einen Verfahrweg). Schaltgrenzen).

- Synchronsystem: Bei dieser Maschine handelt es sich um einen mechanischen Synchronisationsmechanismus, der aus einer Torsionswelle, einem Schwingarm, Gelenklagern usw. besteht und einen einfachen Aufbau, eine stabile und zuverlässige Leistung sowie eine hohe Synchronisationsgenauigkeit aufweist. Der mechanische Stopper wird vom Motor verstellt und das numerische Steuersystem regelt den Wert.

- Materialblockiermechanismus: Die Materialblockierung wird von einem Elektromotor angetrieben, der die beiden Schraubenstangen durch Kettenbetrieb synchron bewegt. Das CNC-System steuert die Größe der Materialblockierung.

Strukturelle Merkmale

- Verwendung einer komplett aus Stahl geschweißten Struktur mit ausreichender Festigkeit und Steifigkeit.

- Bei der hydraulischen Übertragung sind die Ölzylinder an beiden Enden der Werkzeugmaschine auf dem Gleitblock platziert und treiben das Gleitwerk direkt an.

- Der Synchronisierungsmechanismus des Schiebers übernimmt die erzwungene Synchronisierung mit einer Torsionsachse.

- Annahme einer mechanischen Blockstruktur, stabil und zuverlässig.

- Mobile Schnellverstellung des Schieberhubs, manuelle Feineinstellung, Zähleranzeige.

- Der Durchbiegungskompensationsmechanismus mit geneigtem Keil sorgt für eine hohe Biegegenauigkeit.

Verwendung

Verarbeitung mit gewöhnlichen hydraulischen Abkantmaschinen

Eine kurze Einführung in Q235-Blech:

- Schalten Sie zunächst den Strom ein, schalten Sie den Schlüsselschalter am Bedienfeld ein und drücken Sie dann die Ölpumpe, um sie zu starten.

- Hubeinstellung: Beim Einsatz der Biegemaschine muss auf die Einstellung des Hubs geachtet werden und vor dem Biegen ein Probelauf durchgeführt werden. Wenn die obere Form der Biegemaschine nach unten abgesenkt wird, muss ein Spalt in der Blechdicke vorhanden sein. Andernfalls kommt es zu Schäden an Form und Maschine. Zur Hubverstellung gehören auch die elektrische Schnellverstellung und die manuelle Feinverstellung.

- Die Auswahl der Biegenut erfordert im Allgemeinen die Auswahl einer Nut mit der achtfachen Breite der Plattendicke. Beim Biegen eines 4-mm-Blechs muss eine Nut von etwa 32 gewählt werden.

- Die Einstellung des hinteren Anschlags umfasst im Allgemeinen eine elektrische Schnelleinstellung und eine manuelle Feineinstellung, wobei die gleiche Methode wie bei der Schermaschine verwendet wird.

- Drücken Sie den Fußschalter, um mit dem Biegen zu beginnen. Die Abkantpresse unterscheidet sich von der Schermaschine und kann jederzeit gelöst werden. Lassen Sie den Fußschalter los und die Biegemaschine stoppt. Drücken Sie ihn dann erneut, um weiter nach unten zu fahren.

Mit CNC-Steuerung oder nicht

Eine hydraulische Abkantpresse kann als ausgeführt werden CNC-Abkantpresse die von einer CNC-Steuerung gesteuert wird, eine NC-Abkantpresse, die von einer NC-Steuerung gesteuert wird, oder eine normale hydraulische Abkantpresse ohne Steuerung.

Um große Bleche zu biegen, wählen Sie am besten eine CNC-hydraulische Abkantpresse, um sie miteinander zu verbinden Hochleistungs-Tandem-Abkantpressee für seine stabile Qualität.

Was ist eine Hybrid-Servo-Abkantpresse?

Öl elektrische Hybrid-Abkantpresse ist eine neue Art mechanischer Ausrüstung, die traditionelle mechanische Biegetechnologie, elektronische Technologie und ein hydraulisches System kombiniert.

Sein Vorteil liegt in der Fähigkeit, schnelle und hochpräzise Biegevorgänge durchzuführen und so die Verarbeitungseffizienz und Produktkonsistenz deutlich zu verbessern. Darüber hinaus berücksichtigt die Konstruktion der ölelektrischen Hybrid-Abkantpresse auch die Anforderungen der Energieeinsparung und Geräuschreduzierung und erreicht diese Ziele durch die effektive Kombination von elektrischer und hydraulischer Energie. Der Servomotor ist eine der Energiequellen der Biegemaschine und das Hydrauliksystem ist für die Bereitstellung des zum Biegen erforderlichen Drehmoments verantwortlich. Das elektrische System steuert den Winkel und die Geschwindigkeit der Biegung, um einen präzisen und reibungslosen Betrieb zu gewährleisten.

Arbeitsprinzip

Die ölelektrische Hybrid-CNC-Biegemaschine (pumpengesteuert) umfasst eine an das CNC-System angeschlossene Antriebseinheit und eine Steuerventilgruppe. Die Antriebseinheit umfasst einen Servomotor und eine Einweg-Mengenpumpe, die mit dem Servomotor verbunden ist, sowie einen unabhängigen Kraftstofftank; Die Steuerventilgruppe umfasst Überdruckventil, Entlastungsventil, Einwegventil, Wegeventil, Gegendruckventil, Hebeventil, Sicherheitsventil und Füllventil.

Durch die Steuerung der Drehzahl des Servomotors der Antriebseinheit über ein CNC-System wird die Verdrängung der damit verbundenen Ölpumpe gesteuert, wodurch eine Steuerung der Verdrängungsgeschwindigkeit des Aktuators (Ölzylinders) erreicht wird. Durch Einstellen des Drehmoments des Servomotors über das CNC-System steuern Sie die Ausgangskraft der linken und rechten Ausführungskomponenten (Zylinder).

Durch den Einsatz von Wegsensoren (Gitterlineale oder magnetische Gitterlineale) werden die Wegmesswerte der linken und rechten Ausführungskomponenten (Zylinder) an das CNC-System zurückgeführt. Nach dem Vergleich steuert das CNC-System die linken und rechten Antriebseinheiten und erreicht so eine Regelung der Synchronisierung und Positionierung der linken und rechten Ausführungskomponenten (Zylinder). Der Wegsensor bildet eine interne Rückkopplungsschleife, um die Regelgenauigkeit des Systems zu verbessern.

Abkantpresse mit hydraulischer Steuerung (Ventilsteuerung) VS. Abkantpresse mit Hybrid-Servosteuerung (Pumpensteuerung)

- Effizient: Das Gerät läuft 2 Stunden lang mit einer Last von 90%, wodurch sich die Effizienz um 30% auf 50% erhöht.

- Energieeinsparung: Das Gerät arbeitet 2 Stunden lang mit einer Last von 90% und erhöht so die Energieeffizienz um 28% auf 54%.

- Genauigkeit: Das Gerät läuft bei 90%-Last in 2 Stunden, mit geringem Y-Achsen-Gehfehler und einer durchschnittlichen Steigerung der Genauigkeit um das Fünffache an jeder Position.

- Geräuscharm: Das Gerät arbeitet 2 Stunden lang bei 90%-Last, wodurch der Lärm um 10–12 dB reduziert und die Arbeitsumgebung erheblich optimiert wird.

- Umweltschutz: Das Gerät arbeitet 2 Stunden lang mit einer Last von 90%, wodurch das Hydraulikölvolumen um 50% auf 80% reduziert wird.

- Temperaturkontrolle: Das Gerät arbeitet 2 Stunden lang mit einer Last von 90% und verfügt über eine hervorragende Öltemperaturkontrolle, die dem Betrieb der gesamten Maschine zugute kommt.