Inhaltsverzeichnis

Was ist eine CO2-Laserschneidmaschine? Eine CO2-Laserschneidmaschine ist ein Gerät, das einen Infrarot-Laserstrahl (üblicherweise mit einer Wellenlänge von 10,6 μm) verwendet, der von einem CO2 Laser zum Schneiden, Gravieren oder Markieren verschiedener Materialien. Er wird häufig zur Bearbeitung von Materialien wie Metall, Kunststoff, Holz, Leder, Stoff, Glas und Acryl eingesetzt.

1. Was ist eine CO2-Laserschneidmaschine?

Eine CO2-Laserschneidmaschine ist ein Gerät, das einen hochenergetischen Infrarotlaser (Wellenlänge von etwa 10,6 μm) verwendet, der von einem CO2 Laser zum Schneiden, Gravieren oder Markieren von Materialien. Er gehört zur Wärmebehandlungstechnologie und wird häufig bei der Präzisionsbearbeitung nichtmetallischer Materialien (wie Holz, Acryl, Kunststoff, Stoff, Leder usw.) und einiger metallischer Materialien eingesetzt.

2. Funktionsprinzip der CO2-Laserschneidmaschine

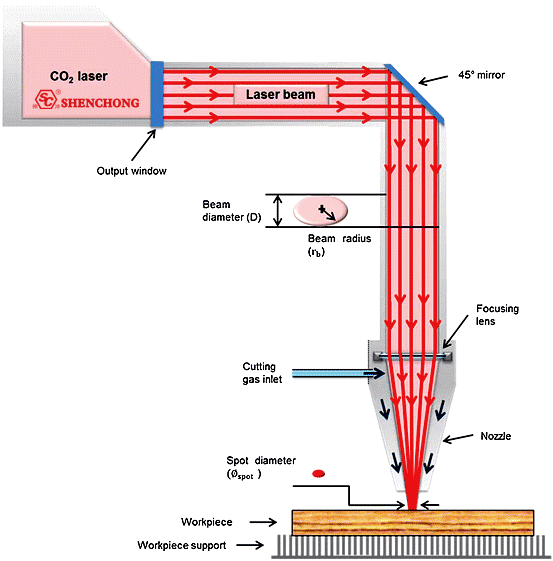

CO2 Laserschneidmaschinen nutzen hochenergetische Infrarotlaser (Wellenlänge ca. 10,6 μm), die von CO₂-Lasern erzeugt werden, um Materialien zu erhitzen, zu schmelzen oder zu vergasen. Schlacke wird durch ein Hilfsgas weggeblasen, um hochpräzise Schnitte zu erzielen. Wie funktioniert CO₂-Laserschneiden?

Arbeitsprozess

1) Laser erzeugt CO2-Laserstrahl

Verwendung von CO2 Gasgemisch (Hauptbestandteile: Kohlendioxid, Stickstoff, Helium) als Arbeitsmedium. CO2-Moleküle werden durch die Einwirkung eines Hochspannungsfelds angeregt, infrarote Laserstrahlen mit einer bestimmten Wellenlänge (10,6 μm) freizusetzen.

Dieser Laserstrahl verfügt über eine hohe Energiedichte und eine gute Monochromatizität und eignet sich daher zum Schneiden nichtmetallischer Materialien und einiger metallischer Materialien.

2) Optisches System Übertragung und Fokussierung

Der Laserstrahl wird durch einen Reflektor und eine Fokussierlinse zum Schneidkopf geleitet und auf einen Punkt mit sehr kleinem Durchmesser (normalerweise weniger als 0,2 mm) fokussiert.

Die hohe Energie des Lasers erhitzt das Material an der Stelle sofort, bis es geschmolzen oder vergast ist.

3) Das Material wird erhitzt, geschmolzen oder verdampft

Nachdem der fokussierte Laserstrahl auf die Oberfläche des Materials gestrahlt wurde, absorbiert das Material die Laserenergie und seine Temperatur steigt schnell an.

Reaktionen verschiedener Materialien:

- Schmelzbare Materialien (wie Kunststoffe und Acryl): schmelzen direkt und werden weggeblasen.

- Brennbare Materialien (wie Holz und Leder): verkohlen und verdampfen.

- Metallische Materialien: erfordern Hochleistungslaser und werden durch Sauerstoff zur Oxidationsverbrennung unterstützt, um die Schneideffizienz zu verbessern.

4) Hilfsgas bläst Schlacke weg

Beim Schneidvorgang werden üblicherweise Hochdruck-Hilfsgase (wie Sauerstoff, Stickstoff oder Luft) verwendet:

- Sauerstoff (O₂): unterstützt die Verbrennung, um die Effizienz des Metallschneidens zu verbessern.

- Stickstoff (N₂): Geeignet für Materialien, die hochwertige Schneidkanten erfordern (wie beispielsweise Edelstahl).

- Druckluft: eine wirtschaftliche Lösung, die sich für eine kostengünstige Verarbeitung eignet.

Ein Hochgeschwindigkeitsluftstrom kann den Schneidebereich kühlen, ein Überbrennen der Kante verhindern und das geschmolzene Material wegblasen, um die Schnittqualität zu verbessern.

5) Das CNC-System steuert den Schnittweg präzise

Das CNC-System (Computerized Numerical Control) oder die Lasersteuerungssoftware gibt den Schneidpfad vor und steuert den Laserkopf so, dass er sich entsprechend dem angegebenen Muster bewegt.

Hauptverfahren des CO₂-Laserschneidens

Das Kohlendioxid-Laserschneiden basiert hauptsächlich auf den Absorptionseigenschaften von Materialien gegenüber Laserenergie und kombiniert mit verschiedenen physikalischen und chemischen Reaktionen, um eine effiziente Bearbeitung zu erreichen. Gängige Schneidverfahren sind Verdampfungsschneiden, Schmelzschneiden, Oxidationsschneiden und Würfelschneiden.

1) Verdampfungsschneiden

Prinzip:

- Der Laserstrahl erhitzt die Oberfläche des Materials in kürzester Zeit bis zum Siedepunkt, wodurch dieses direkt verdampft (sublimiert).

- Da es keinen Schmelzvorgang gibt, wird das Material direkt zu Dampf und von einem Hochgeschwindigkeits-Hilfsgas weggetragen.

Merkmale:

- Geeignet für Materialien mit hohem Schmelzpunkt und geringer Wärmeleitfähigkeit.

- Der Schnitt ist extrem schmal und die Ränder sauber.

- Es ist eine extrem hohe Laserleistung erforderlich (im Allgemeinen höher als beim Schmelzschneiden).

Anwendbare Materialien:

- Holz

- Papier

- Plastik (teilweise)

- Acryl

- Verbundwerkstoffe

- Einige keramische Materialien

2) Schmelzschneiden

Prinzip:

- Der Laserstrahl erhitzt das Material bis zum Schmelzpunkt, um es zu schmelzen.

- Unter hohem Druck stehendes Inertgas (wie etwa Stickstoff N₂ oder Argon Ar) bläst das geschmolzene Material weg, ohne dass eine Oxidationsreaktion stattfindet.

Merkmale:

- Anwendbar auf Materialien, die nicht oxidieren sollen, wie Edelstahl, Aluminium usw.

- Die Schnittfläche ist glatt und weist keine Oxidschicht auf.

- Zum Wegblasen des geschmolzenen Materials ist Hilfsgas mit höherem Luftdruck erforderlich.

Anwendbare Materialien:

- Edelstahl

- Aluminium und Aluminiumlegierungen

- Titan und Titanlegierungen

- Einige Kunststoffe

3) Brennschneiden / Oxidationsschneiden

Prinzip:

- Mithilfe von Sauerstoff (O₂) als Hilfsgas erhitzt der Laserstrahl das Metall bis zur Zündtemperatur, wodurch es eine heftige Oxidationsreaktion mit Sauerstoff durchläuft, bei der viel Wärmeenergie freigesetzt wird und der Schneidvorgang beschleunigt wird.

- Die durch die Reaktion entstehende Oxidschlacke wird durch den Hochgeschwindigkeitsluftstrom weggeblasen und bildet eine Schnittnaht.

Merkmale:

- Die Schneidgeschwindigkeit ist höher als beim Schmelzschneiden (da die Oxidationsreaktion zusätzliche Wärme erzeugt).

- Gilt für oxidierbare Materialien wie Kohlenstoffstahl, allerdings bildet sich eine Oxidschicht (Nachbearbeitung erforderlich).

- Geeignet zum Schneiden dickerer Metallmaterialien.

Anwendbare Materialien:

- Kohlenstoffstahl

- Niedrig legierter Stahl

- Einige Gusseisen

4) Ritzen / Kontrolliertes Bruchschneiden

Prinzip:

- Ritzen Sie mit einem Laser geringer Leistung einen Mikroriss in die Oberfläche spröder Materialien und wenden Sie dann mechanische oder thermische Belastung an, um das Material entlang des Risses brechen zu lassen.

Merkmale:

- Anwendbar auf zerbrechliche Materialien wie Glas und Keramik, um ein direktes Schmelzen oder Vergasen zu vermeiden.

- Die Schneidkante ist sauber und die Wärmeeinflusszone (WEZ) ist reduziert.

- Um ungleichmäßige Materialbrüche zu vermeiden, müssen Laserleistung und Fokus präzise gesteuert werden.

Anwendbare Materialien:

- Glas (z. B. optisches Glas, Quarzglas)

- Keramik

- Künstlicher Saphir

Vergleichstabelle verschiedener Schneideverfahren:

Schneideverfahren | Wärmeeinflusszone | Schnittgeschwindigkeit | Schnittflächenqualität | Anwendbare Materialien |

Vaporisationsschneiden | Klein | Mäßig | Sehr glatt | Holz, Papier, Kunststoff, Acryl |

Schmelzschneiden | Niedrig | Mäßig | Hoch (keine Oxidschicht) | Edelstahl, Aluminium, Titan |

Oxidationsschneiden | Hoch | Schnell | Niedrig (Oxidschicht muss entfernt werden) | Kohlenstoffstahl, niedriglegierter Stahl |

Anreißendes Schneiden | Sehr klein | Schnell | Sehr hoch (kein Schmelzen) | Glas, Keramik |

Eigenschaften des CO₂-Laserschneidens und Tabelle mit verwendbaren Materialien:

Schneideverfahren | Merkmale | Anwendbare Materialien |

Vaporisationsschneiden | Hochenergielaser verdampft das Material direkt | Holz, Kunststoff, Acryl, Papier |

Schmelzschneiden | Das Material schmilzt, unterstützt durch Gasblasen, um die Schlacke zu entfernen | Metall, Edelstahl, Kunststoff |

Oxidationsschneiden | Unterstützt die Verbrennung durch Sauerstoff und beschleunigt so das Metallschneiden | Kohlenstoffstahl, legierter Stahl |

Anreißendes Schneiden | Ein Laser mit geringer Leistung wird zum Schneiden spröder Materialien verwendet | Glas, Keramik |

Zusammenfassung:

- Verdampfungsschneiden: Geeignet für Materialien mit niedrigem Schmelzpunkt (Holz, Kunststoff) und Anwendungen, die hochpräzises Schneiden erfordern.

- Schmelzschneiden: Geeignet zum Schneiden von Metallen wie Edelstahl und Aluminium, die nicht oxidierte Kanten erfordern.

- Oxidationsschneiden: Geeignet für die Metallverarbeitung wie Kohlenstoffstahl, bei dem ein effizientes Schneiden erforderlich ist, aber eine Oxidschicht entstehen kann.

- Ritzschneiden: Geeignet für die Feinbearbeitung spröder Materialien wie Glas und Keramik.

3. Was ist die Funktion einer CO2-Laserschneidmaschine?

Die CO₂-Laserschneidmaschine ist eine berührungslose Wärmebehandlungsanlage, die hauptsächlich Infrarotlaser mit einer Wellenlänge von 10,6 μm für hochpräzises Schneiden und Gravieren verwendet und für eine Vielzahl nichtmetallischer und einiger metallischer Materialien geeignet ist. Die Hauptmerkmale sind:

1) Große Auswahl an anwendbaren Materialien

Anwendbar auf nichtmetallischen Materialien: wie Holz, Acryl, Kunststoff, Leder, Stoff, Gummi, Papier, Glas, Keramik usw.

Kann einige Metalle verarbeiten: Dünne Metalle (wie Edelstahl, Kohlenstoffstahl, Aluminiumlegierung) können mit der Zugabe von Hilfsgas (wie Sauerstoff) oder einer speziellen Beschichtung geschnitten werden.

Freundlich zu organischen Materialien: Laserschneiden erzeugt keine physische Belastung und verursacht nicht so leicht Materialschäden.

2) Hohe Schnittgenauigkeit

Die Genauigkeit kann ±0,1 mm erreichen, was für feine Gravuren und komplexe Musterschnitte geeignet ist.

Der Punktdurchmesser ist klein und die Wärmeeinflusszone klein, was Schnittverformungen und Verbrennungen reduziert.

Es ist keine Form erforderlich, CAD/CAM-Design wird unterstützt und eine hochpräzise automatische Verarbeitung erreicht.

3) Gute Schnittqualität und glatte Kanten

Der energiereiche Laserstrahl schmilzt das Material und die Schnittkante ist sauber, ohne Nachschleifen.

Der Schnitt ist glatt, gratfrei und mechanisch verformungsfrei, was die Produktqualität verbessert.

Geeignet für anspruchsvolle Verarbeitungsprozesse in Branchen wie Werbung, Dekoration, Verpackung und Bekleidung.

4) Hohe Effizienz und Automatisierung

Die Schnittgeschwindigkeit ist hoch, effizienter als beim herkömmlichen Werkzeugschneiden und für die Massenproduktion geeignet.

Unterstützt das numerische CNC-Steuerungssystem, das Schnittpfade automatisch programmieren und optimieren kann, um die Produktionseffizienz zu verbessern.

Kann Designdateien wie CAD und CorelDRAW direkt importieren, um einen intelligenten Betrieb zu erreichen.

5) Berührungslose Verarbeitung, geringer Verlust

Beim Laserschneiden handelt es sich um eine berührungslose Bearbeitung, die keinen mechanischen Druck auf das Material ausübt und nicht so leicht zu Beschädigungen führt.

Kein Werkzeugverschleiß, weniger Austausch mechanischer Teile und geringere Wartungskosten.

Geeignet für zerbrechliche, weiche oder empfindliche Materialien (wie Glas, Stoff, Acryl usw.).

6) Umweltschutz und geringe Umweltverschmutzung

Kein Staub, keine Abfälle, kein Lärm, sauberer als herkömmliche Schneidemethoden.

Um die Auswirkungen des Rauchs auf die Umwelt beim Laserschneiden zu reduzieren, können Rauchabzugsgeräte eingesetzt werden.

Vermeidet Abfall, der beim mechanischen Schneiden entsteht, und verbessert die Materialausnutzung.

7) Gravierbar & Markierbar

Zusätzlich zum Schneiden ist auch eine Lasergravur möglich, mit der feine Mustergravuren und eine individuelle Anpassung erzielt werden können.

Geeignet für Anwendungsszenarien wie Werbeproduktion, Geschenkgravur und Kennzeichnung elektronischer Komponenten.

8) Integrierbares Automatisierungssystem

Kann mit Industrieanlagen wie Fließbändern, Robotern, CNC usw. kombiniert werden, um den Automatisierungsgrad der Produktion zu verbessern.

Geeignet für Massenproduktion und intelligente Fertigung, verbessert die Effizienz und senkt die Arbeitskosten.

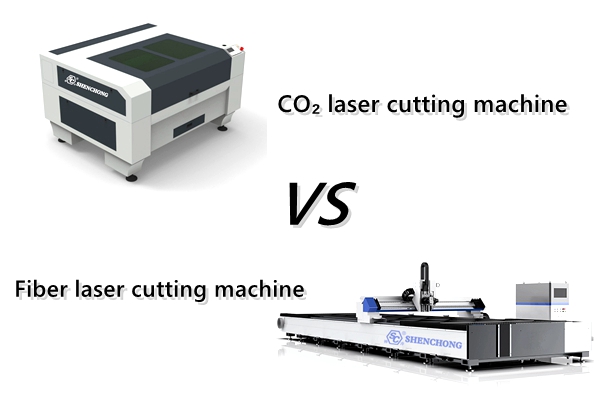

4. Der Unterschied zwischen CO₂-Laserschneidmaschine und Faserlaserschneidmaschine

Merkmale | CO₂-Laserschneidmaschine | |

Anwendbare Materialien | Wird hauptsächlich für Nichtmetalle verwendet und kann dünnes Metall schneiden | Hauptsächlich zum Metallschneiden verwendet |

Wellenlänge | 10,6 μm (geeignet für Nichtmetalle) | 1,06 μm (geeignet für Metall) |

Schnittqualität | Glatter Schnitt, geeignet für feine Gravuren | Höhere Metallschneidleistung |

Gerätekosten | Relativ niedrig | Höherer Preis, geringe Wartungskosten |

Energieverbrauch | Relativ hoch | Energieeffizienter |

Anwendungsgebiete | Weit verbreitet in Werbung, Kleidung, Verpackung, Holzverarbeitung usw. | Hauptsächlich in der Metallverarbeitung, der Automobil-, Luftfahrt- und anderen Industrien verwendet |

5. Zusammenfassung

Was ist eine CO₂-Laserschneidmaschine? Eine CO₂-Laserschneidmaschine ist ein Laserschneider, der einen Kohlendioxidlaser (CO₂) zum Schneiden, Gravieren und Markieren verschiedener Materialien verwendet. Aufgrund ihrer Präzision, Effizienz und Vielseitigkeit zählt sie zu den am häufigsten eingesetzten Laserschneidtechnologien.

Vorteile des CO2-Laserschneidens:

- Hohe Schnittpräzision

- Glatte und saubere Kanten

- Funktioniert mit einer Vielzahl nichtmetallischer Materialien

- Schnelle Verarbeitungsgeschwindigkeiten

- Geringerer Wartungsaufwand im Vergleich zum mechanischen Schneiden

Nachteile:

- Nicht ideal zum Schneiden von dicken oder reflektierenden Metallen

- Erfordert regelmäßige Wartung (z. B. Reinigen der Linsen, Ersetzen der CO2-Laserröhren)

- Höherer Energieverbrauch im Vergleich zu Faserlasern

Warum sollten Sie sich für eine CO₂-Laserschneidmaschine entscheiden?

- Geeignet zum Schneiden von Nichtmetallen wie Holz, Kunststoff, Acryl, Leder, Stoff usw.

- Hohe Schnittgenauigkeit, geeignet für Werbung, Verpackung, Dekoration, industrielle Fertigung und andere Branchen.

- Berührungslose Verarbeitung, geringer Verlust, kein Werkzeugwechsel erforderlich, geringe Wartungskosten.

- Umweltfreundlich und schadstofffrei, reduziert Staub, Lärm und Materialverschwendung.

- Unterstützt die Automatisierung und kann intelligente Produktionssysteme integrieren, um die Produktionseffizienz zu verbessern.