Was ist eine Blechschere? Eine Blechschere ist ein Spezialwerkzeug, das in der Blechindustrie zum Schneiden von Blechen in verschiedene Formen und Größen verwendet wird. Blechscheren werden in verschiedenen Branchen häufig eingesetzt, beispielsweise in der Automobil- und Luftfahrtindustrie, der Maschinenbauproduktion, der Haushaltsgeräteproduktion und im Baugewerbe. Ein umfassendes Verständnis davon, was eine Blechschere ist, kann dabei helfen, die Maschine effizienter zu warten und zum Schneiden von Blechen zu verwenden.

Inhaltsverzeichnis

Was ist Blechscheren?

Beim Scheren werden Metallplatten, -stangen und -bleche durch Anwendung von Scherspannungen mithilfe von Formen und Stempeln geschnitten, was dem Stanzen von Papier sehr ähnlich ist. Die Form und der Stempel können unterschiedliche Formen haben, beispielsweise kreisförmige oder gerade Klingen, die einer Schere ähneln. Zu den Schermaschinen gehören Stanzmaschinen für kleine Scheiben, Schneidemaschinen für die Waschmaschinenproduktion usw. Normalerweise werden Schneidvorgänge verwendet, um Metall in Bleche oder Streifen zu unterteilen. Die Art der zum Schneiden verwendeten Klinge – gerade oder rotierende Kanten – bestimmt den Vorgang des Schneidens von Blechen, Platten oder Streifen.

Im folgenden Artikel untersuchen wir die Plattenschermaschine zum Schneiden von Blechen.

Prinzip einer Schermaschine

Der grundlegende Scherenrahmen besteht aus Werkbankkomponenten, die an den Seitenrahmen geschweißt oder geschraubt sind, hydraulisch oder mechanisch angetriebenen beweglichen Torkomponenten und Klemmtorkomponenten, die an dem Seitenrahmen befestigt sind.

Der Schervorgang einer Schermaschine ist einfach. Das Blech wird mithilfe von zwei Klingen, die in einem bestimmten Winkel zueinander stehen, in kleinere Stücke geschnitten. Die untere Klinge ist fest in der Tasche der festen Werkbank befestigt, während die obere Klinge auf dem beweglichen Stößel montiert ist.

Der Druckzylinder dient zum Pressen des Blechmaterials und verhindert, dass es sich während des Schervorgangs bewegt. Schutzgeländer sind Sicherheitsvorrichtungen, die Unfälle verhindern. Der Rücklaufvorgang wird durch Stickstoffgas mit hoher Geschwindigkeit und minimaler Auswirkung angetrieben.

Schneidprinzip mechanischer und hydraulischer Schermaschinen

- Die mechanische Schervorrichtung wird von einem Exzenter angetrieben, der über eine Schwungradkupplungskombination eingekuppelt wird. Dieses Antriebssystem ist normalerweise starr und schnell, bietet jedoch weniger Kontrolle durch den Bediener und Überlastschutz.

- Das hydraulische Antriebssystem umfasst einen Motor, der mit einer Pumpe verbunden ist, die wiederum mit einem Verteiler mit Hydraulikventilen und einem oder mehreren Hydraulikzylindern verbunden ist. Das Öl wird in den Ölzylinder gepumpt, der wiederum den Kolben aktiviert.

Arten von Plattenscherenmaschinen

Die Schermaschine und andere zugehörige Schneidemaschinen werden in der ersten Phase der Metallplattenherstellung verwendet, bei der die Metallplatte auf eine bestimmte Größe zugeschnitten wird. Diese Maschinen sind Universalwerkzeuge zum Schneiden von Metallplatten und anderen Legierungen. Das Funktionsprinzip einiger Schermaschinen ähnelt dem von Schermaschinen, bei denen Metall durch Winkelscheren in Streifen oder Bleche geschnitten wird. Bei bestimmten großen Maschinen wird eine direkte Scherwirkung verwendet, bei der die Kanten in einem Winkel fixiert sind, der der Winkelbewegung entgegengesetzt ist.

Es gibt verschiedene Arten von Schermaschinen, die jeweils für bestimmte Materialien und Anwendungen geeignet sind. Im Folgenden finden Sie umfassende Informationen zu verschiedenen Typen, um Ihnen konkret zu zeigen, was eine Schermaschine ist.

Schwingbalken-Schermaschine

Die Schwenkbalkenschere ist ein Präzisionsschneidgerät, das im Metallverarbeitungsprozess verwendet wird. Im Gegensatz zu herkömmlichen manuellen oder mechanischen Schermaschinen handelt es sich bei CNC-Schwenkbalkenscheren um hydraulische Scheren, die eine digitale Computersteuerung verwenden, um die Schnittgenauigkeit zu automatisieren und zu verbessern.

Die Bewegung des oberen Messers, das schwingt, um Schneidvorgänge auszuführen, wird als „Schwingbalken“-Design bezeichnet. Das obere Messer bewegt sich in einem Bogen um das Drehlager. Normalerweise ist das obere Messer konisch und hat nur zwei verfügbare Kanten, um eine Störung des unteren Messers während der Bogenbewegung zu vermeiden. Die Schwingbalken-Schermaschine hat normalerweise eine kleinere Form und ein geringeres Gewicht als die Schermaschine, aber sie erleichtert auch die Einstellung des Messerabstands durch die Exzentervorrichtung im Drehlager. Zu den zahlreichen Vorteilen dieses Designs gehören eine verbesserte Messerausrichtung und eine geringere Materialverformung während des Schneidvorgangs. Durch das Schwingen wird das Werkstück einer geringeren Kraft ausgesetzt, was zu einem reibungsloseren Schneiden führt.

Hydraulische Guillotine-Schermaschine

Metallplatten können direkt mit einem mechanischen Werkzeug, einer hydraulischen Guillotine-Schere, geschnitten werden. Guillotine ist ein Begriff, der eine Schermaschine beschreibt, die mit Hilfe von Hydraulik eine feste untere Klinge in eine scherenartige Bewegung verwandelt und das Metall zwischen ihr und der beweglichen oberen Klinge schneidet. Der Begriff „Guillotine“ beschreibt die vertikale Bewegung der oberen Klinge beim Herabsinken, um das Material präzise und sauber zu schneiden. Bei einer Guillotine-Schere können 4-schneidige Klingen verwendet werden. Dies ist ein großartiges, stabiles Design.

Mechanische Kurbelschere

Metallplatten können mithilfe einer mechanisch angetriebenen Maschine, einer sogenannten mechanischen Kurbelschere, in die gewünschte Form oder Größe geschnitten oder geschert werden. Der Ausdruck „unter der Kurbel“ beschreibt den Antriebsmechanismus der Maschine, der sich unterhalb des Geräterahmens befindet. Eine manuelle Metallplattenschere ist ein Gerät, das Bleche schneiden kann, indem die Klingen manuell auf und ab bewegt werden. Diese Art von Schermaschine ist einfach zu bedienen und zum Schneiden kleiner Platten geeignet, aber ihre Schnittgenauigkeit ist gering und kann die Anforderungen an große Platten nicht erfüllen. Die mechanische Schermaschine wird mithilfe eines Antriebsgeräts betrieben, das aus einem Elektromotor, einem Schwungrad, einer Schneckenwelle und einer Kupplung besteht. Im Vergleich zu hydraulischen Schermaschinen hat sie eine höhere Schnittgeschwindigkeit und mehr Hübe pro Minute.

Komponenten einer Plattenschere

- Die Hauptkomponenten einer Blechschere sind eine Werkbank, obere und untere Schermesser, Spannwerkzeuge, Leitbleche und elektrische Komponenten.

- Klingen bestehen normalerweise aus hochfestem Stahl mit guter Härte und Verschleißfestigkeit und sind die Hauptarbeitskomponenten von Maschinen. Sie können auf und ab bewegt werden, um Metallplatten zu schneiden. Die Vorrichtung wird verwendet, um die Metallplatte für präzises Schneiden an Ort und Stelle zu fixieren.

- Leitbleche dienen als Schutzmaßnahme für Schneidemaschinen. Sie bestehen aus hochfesten Metallmaterialien, die verhindern können, dass äußere Kräfte auf das Blech einwirken. Leitbleche werden normalerweise in der Nähe der Schneide der Maschine installiert, um maximale Sicherheit für die Arbeiter zu gewährleisten.

- Der Betrieb der Schermaschine wird von elektrischen Komponenten gesteuert, die aus einer Platine, einem Motor und einem Controller bestehen. Diese Komponenten überwachen und steuern den Betriebszustand der Maschine, um einen sicheren Betrieb zu gewährleisten.

Klingen für Plattenscherenmaschinen

Die Klingen der Schermaschine bestehen hauptsächlich aus Materialien wie Schnellarbeitsstahl und Kohlenstoffstahl. Schnellarbeitsstahl ist ein häufig verwendetes Klingenmaterial, das sich durch hohe Verschleißfestigkeit und Steifheit auszeichnet. Aufgrund ihrer hohen Steifheit können Klingen aus Schnellarbeitsstahl die Schneidleistung von Schermaschinen erheblich verbessern. Nach der Feinbearbeitung können sie auch die Schnittgenauigkeit der Maschine verbessern. Andererseits ist Kohlenstoffstahl ein kostengünstiges Klingenmaterial mit hoher Zähigkeit. Die hohe Zähigkeit von Klingen aus Kohlenstoffstahl ermöglicht es ihnen, Vibrationen und Verformungen während des Schervorgangs zu widerstehen. Darüber hinaus können sie nach der Wärmebehandlung auch die Schnittgenauigkeit der Maschine verbessern. Kurz gesagt, die Klingenmaterialien einer Schermaschine können Schnellarbeitsstahl, Hartlegierungen, Kohlenstoffstahl usw. umfassen. Die Auswahl der Klingenmaterialien hängt von den spezifischen Arbeitsbedingungen und dem Budget der Maschine ab.

Die Schärfe der Klinge ist entscheidend für einen qualitativ hochwertigen Schnitt. Stumpfe Klingen müssen tiefer in das Material eindringen, um saubere Risse zu bilden. Dies hinterlässt nicht optimale Schnitte und erhöht zudem den Schneiddruck. Zwei Faktoren – die Art des zu schneidenden Materials und die Anzahl der Scherzyklen – bestimmen die normale Lebensdauer der Klinge. Härtere Materialien wie T1-Platten und Edelstahl verkürzen die Lebensdauer der Klinge entsprechend. Um die Lebensdauer von Scherklingen zu verlängern, sollten folgende Regeln beachtet werden:

- Schneiden Sie Metall nicht an der Brandkante.

- Rundstahl darf nicht geschnitten werden.

- Schneiden Sie keine Materialien, die die Nennkapazität der Schermaschine überschreiten.

- Verwenden Sie zum Schneiden keine stumpfen oder runden Klingenoberflächen.

- Schneiden Sie nicht mit falsch eingestelltem Sägeblattabstand.

Faktoren, die die Schergenauigkeit beeinflussen

Blechabfall

Der Hinteranschlag der Schermaschine kann das Blech nicht vollständig von der Klinge bis zum hinteren Finger halten, was dazu führt, dass die Blechplatte herunterfällt. Beim Schneiden langer und dünner Materialien ist dieses Problem kritischer und erfordert möglicherweise ein Blechstützsystem, um eine gute Genauigkeit zu gewährleisten.

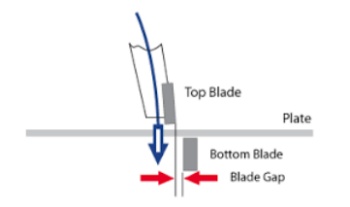

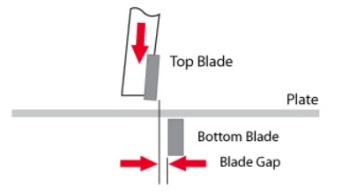

Einstellung des Sägeblattabstands

Die Einstellung des Klingenspalts beeinflusst die Schneidpunkte in Bezug auf die untere Scherklinge. Passen Sie die Lineale an, um den Abstand vom festen unteren Werkzeug abzulesen. Wenn jedoch der Spalt zwischen dickeren Metallklingen zunimmt, bewegt sich auch der Schneidpunkt vom Werkzeug weg.

Klingenschärfe

Die Schnittqualität ist direkt proportional zur Schärfe der Schneidklinge. Stumpfe Klingen hinterlassen raue Kanten.

Wartung des Hinteranschlags

Um dauerhaft eine hohe Anschlaggenauigkeit zu erreichen, ist eine normale vorbeugende Wartung einschließlich Schmierung und Neueinstellung der Parallelität des Anschlaghebels erforderlich.

Abschrägung schneiden

Die Schnittkanten können je nach Einstellung des Sägeblattabstands abgeschrägt sein. Tatsächlich kann die Länge des Schnittstücks um mehrere Tausendstel Zoll abweichen, wenn man von der Ober-, Mittel- oder Unterseite des Schnitts misst. Die Schnittschräge ist bei dickeren Stärken deutlicher zu erkennen.

Die Schereffekte der hydraulischen Schermaschine

Verdrehen

Verdrehung ist ein häufiger Scherzustand, der als die Tendenz des geschnittenen Materials beschrieben wird, sich spiralförmig oder spiralförmig zu kräuseln. Obwohl eine Verzerrung durch innere Spannungen im Material und eine stumpfe Klinge verursacht werden kann, wird sie hauptsächlich durch den vorderen Winkel der oberen Klinge und die Breite der absteigenden Klinge verursacht. Während des Schervorgangs erhöht ein hoher Neigungswinkel den Verdrehungseffekt des Materials erheblich.

Sturzwinkel

Wenn sich das zu schneidende Material horizontal vom Blech wegbewegt, entsteht ein Wölbungswinkel. Dies ist fast ausschließlich das Ergebnis von inneren Spannungen im Material selbst, jedoch können auch Stanzgeschwindigkeit, Maserungsrichtung und Werkzeugspielraum einen gewissen Einfluss auf die Krümmung haben.

Bogen

Als Krümmung bezeichnet man die Tendenz eines Materials, sich während des Schervorgangs nach unten zu wölben. Diese Situation tritt am häufigsten beim Schneiden schmaler Bänder auf. Sie wird durch Defekte oder Spannungen im Material und Scheren bei höheren Scherwinkeln verursacht.

Scherwinkel und Scherqualität

Der Scherwinkel ist die Neigung des oberen Werkzeugs von links nach rechts. Die Schermaschine hat einen festen oder einstellbaren Scherwinkel, sodass der Bediener den Winkel entsprechend der jeweiligen Spezifikation des zu scherenden Metalls einstellen kann.

Die erforderliche Belastung zum Scheren von Materialien hängt von der Dicke und dem Neigungswinkel der oberen Klinge ab. Mit zunehmender Dicke des Metalls steigt die Scherbelastung schnell an. Eine Erhöhung des Scherwinkels verringert die Belastung erheblich, führt jedoch aufgrund der erhöhten Verdrehung zu einer Verschlechterung der Qualität des Schermaterials.

Warum ist ein einstellbarer Klingenabstand wichtig?

Der Messerspalt ist der Abstand zwischen Ober- und Untermesser der Schermaschine während des Schervorgangs. Um die beste Scherqualität zu erreichen, sollte der Spalt zwischen Ober- und Untermesser auf ca. 7% der Materialstärke eingestellt werden.

Wenn der Abstand zwischen den Klingen zu groß ist, hinterlässt das geschnittene Material Grate. Ein unzureichender Abstand kann zu einem doppelten Schnitt des Scherteils führen.

Die optimale Klingeneinstellung ermöglicht ein sauberes Brechen des Materials. Die meisten Blechscheren sind mit einem manuellen oder elektrischen Klingenspaltausgleichssystem ausgestattet, aber in manchen Fällen kann die Einstellung schwierig sein oder die Anpassungsmöglichkeiten sind begrenzt.

Zukünftiger Entwicklungstrend von Blechscheren

Die zukünftige Entwicklungsrichtung von Blechscherenmaschinen kann von verschiedenen Faktoren beeinflusst werden, darunter Wirtschaftswachstum, Marktnachfrage und technologischer Fortschritt.

Mit dem Aufkommen intelligenter Technologie CNC-Platte Schermaschinen werden voraussichtlich noch fortschrittlicher werden und zusätzliche intelligente Funktionen wie automatische Einstellung der Klingenposition sowie automatische Erkennung von Plattentyp und -dicke bieten. Die Implementierung digitaler Technologie kann zu einem effizienteren Produktionsmanagement und einer besseren Qualitätskontrolle führen und so die Effizienz von Schermaschinen steigern.

Darüber hinaus ist die Integration der Schermaschine mit anderen Geräten eine automatische Scherproduktionslinie Durch die Schaffung nahtloser Verbindungen soll die Produktionseffizienz und -qualität verbessert werden.