Inhaltsverzeichnis

Einführung

Die Berechnung des richtigen K-Faktors, der Biegezugabe und des Biegeabzugs ist entscheidend für die Herstellung eines qualitativ hochwertigen Fertigteils aus Ihrem hydraulisch Abkantpresse. Das Wissen und die Technik der Abkantpresse sind die Grundlagen, die für den Einsatz in der Fertigung von größter Bedeutung sind.

Die Berechnung der Länge des Abwicklungsmusters aus dem 3D-Teil ist wirklich nicht so schwierig. Obwohl Sie möglicherweise mehrere verschiedene Formeln finden, mit denen die Biegezugabe berechnet werden soll, handelt es sich in der Regel um dieselbe Formel, die nur durch das Einfügen des Winkels oder eines K-Faktors vereinfacht wird. Dieser Artikel zeigt Ihnen diese Informationen, einschließlich des K-Faktors, der Biegezugabe und des Biegeabzugs.

Was ist Biegezugabe?

Metalle können tatsächlich gebogen werden. Bei der Herstellung von Blechen muss das Metall nicht nur gebogen werden, um eine bestimmte Form zu erhalten, sondern auch, um die Sicherheitsvorschriften einzuhalten, wenn das Metall Stößen ausgesetzt wird, damit es sich biegt und nicht bricht. Unabhängig von der Metallart sowie der Form und Dicke des Metalls hat jedes Metallstück einen bestimmten Grad an Biegetoleranz.

Definition der Biegezugabe

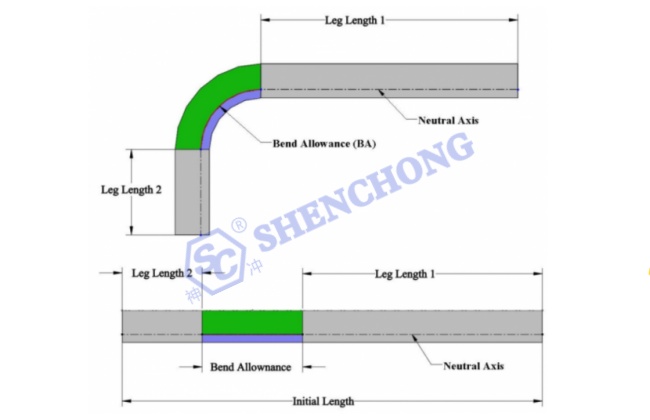

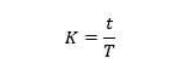

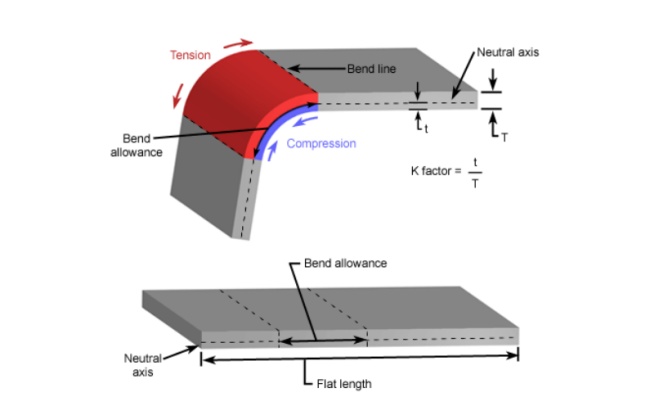

Die Biegezugabe (BA) ist die Bogenlänge der Biegung, gemessen entlang der neutralen Achse der Metallplatte, da sich die Länge der neutralen Achse nach dem Biegen nicht ändert.

Nachdem die Biegezugabe berechnet wurde, sollte sie zur Flachlänge addiert werden, um die erforderliche Blechlänge zu ermitteln, die zum Formen des gewünschten Werkstücks benötigt wird.

So berechnen Sie die Biegezugabe

Wie in der folgenden Abbildung dargestellt:

Zur Berechnung der Flachlänge dient folgende Formel:

Blechflachlänge = Beinlänge 1 +BA + Beinlänge 2

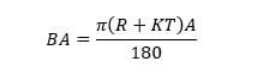

Formel zur Berechnung der Biegezugabe

A – Biegewinkel

R – Innenradius

K – K-Faktor

T – Materialstärke

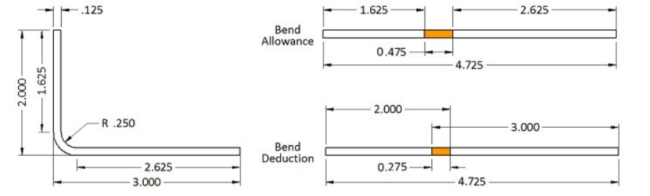

Beginnen wir mit einer einfachen L-Klammer. Das Bild zeigt, dass die Schenkel der Klammer 2" und 3" lang sind. Die Materialstärke beträgt 0,125", der Innenradius 0,250" und der Biegewinkel 90 Grad. Die flache Länge ist die Summe des flachen Teils beider Flansche plus der Länge durch den Bogen des Biegebereichs. Aber berechnen Sie das auf der Innenseite oder auf der Außenseite des Materials? Weder noch! Hier kommt der K-Faktor ins Spiel. Der K-Faktor ist der Prozentsatz der Materialstärke, bei dem es keine Dehnung oder Kompression des Materials gibt, z. B. die neutrale Achse. Für diese einfache L-Klammer verwende ich einen K-Faktor von 0,42.

Mit der obigen Formel erhalten wir: Biegezugabe = 90 * (π / 180) * (0,250 + 0,42 * 0,125) = 0,475″.

Die Länge des Abwicklungsmusters beträgt also 1,625 Zoll + 2,625 Zoll + 0,475 Zoll, was 4,725 Zoll entspricht. Wenn Sie also die Abwicklungslänge aller Flansche addieren und für jeden Biegebereich eine Biegezugabe hinzufügen, erhalten Sie die korrekte Abwicklungslänge des Teils.

Aber sehen Sie sich die Zeichnung an. So bemaßen wir normalerweise kein Blechteil. Die Maße beziehen sich normalerweise auf den Schnittpunkt der Flansche oder die Formlinie. Das bedeutet, dass wir für jeden Biegebereich die doppelte Materialstärke plus den Biegeradius (auch als Rücksprung bekannt) abziehen müssen. Für diesen Satz von Maßen wäre es einfacher, den Biegekompensationswert zu berechnen. Mit dem Biegekompensationswert können Sie die Länge jedes Flansches anhand der Formlinienmaße addieren und dann eine Biegekompensation pro Biegebereich zum Gesamtwert hinzufügen. Er beträgt -0,275, eine negative Zahl, was bedeutet, dass Sie diesen Betrag von der Summe der Flanschlängen (5 Zoll) abziehen, um 4,725 Zoll zu erhalten.

Was ist der K-Faktor?

Der K-Faktor ist der Prozentsatz der Materialdicke, bei dem im Biegebereich keine Dehnung oder Stauchung des Materials auftritt.

Je härter das Material, desto weniger Kompression gibt es auf der Innenseite der Biegung. Daher gibt es mehr Dehnung auf der Außenseite und die neutrale Achse verschiebt sich zur Innenseite der Biegung. Weichere Materialien erlauben mehr Kompression auf der Innenseite und die neutrale Achse bleibt näher an der Mitte der Materialdicke.

Der Biegeradius hat einen ähnlichen Effekt. Je kleiner der Biegeradius, desto mehr Kompression ist erforderlich und die neutrale Achse verschiebt sich zur Innenseite der Biegung. Bei einem größeren Radius bleibt die neutrale Achse in der Nähe der Mitte der Materialdicke.

Um den K-Faktor zu verstehen, müssen wir zunächst die neutrale Achse verstehen.

Beim Biegen von Blech wird die untere Oberfläche zusammengedrückt und die obere Oberfläche gedehnt. Die neutrale Achse befindet sich im Inneren des Metalls, wo es weder zusammengedrückt noch gedehnt wird, sodass es eine konstante Länge beibehalten kann.

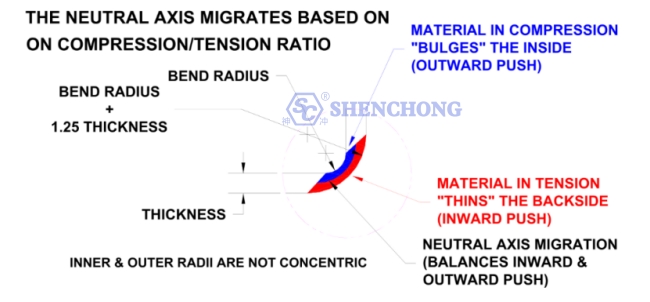

Neutrale Achse

Die neutrale Achse ändert sich nicht. Bei der Entwicklung einer flachen Rohlingslänge gibt es eine Länge des Teils, die sich nicht ändert. Diese Länge wird als neutrale Achse bezeichnet. Material auf der Innenseite der neutralen Achse wird komprimiert, während Material auf der Außenseite gedehnt wird. Basierend auf Materialdicke, Formradius und Formverfahren ändert sich das Verhältnis von Kompression zu Spannung im Teil.

Ein Teil, das über einen sehr spitzen Radius gebogen wird, dehnt sich im Vergleich zur Dicke außen stärker aus, was bedeutet, dass die neutrale Achse näher an der Innenseite der Biegung liegt. Ein Teil, das allmählich gebogen wird, weist außen weniger Dehnung auf, was bedeutet, dass die neutrale Achse näher an der Mitte des Teils liegt.

Bei flachen Blechen liegt die neutrale Achse gleichmäßig auf halber Blechdicke, beim Biegen verschiebt sie sich jedoch.

Die Positionsänderung der neutralen Faser wird durch verschiedene Faktoren wie beispielsweise Materialeigenschaften, Dicke, Biegewinkel, Innenradius und Biegeverfahren der Platte bestimmt.

So berechnen Sie K-Faktoren

Mathematisch stellt der K-Faktor das Verhältnis zwischen der Position der neutralen Achse (t) und der Plattendicke (T) dar.

K-Faktoren-Formel

Dabei ist t der Abstand von der Innenfläche zur neutralen Achse und T die Metalldicke.

Der K-Faktor wird durch die physikalischen Eigenschaften des Materials, die Biegemethode, den Biegewinkel und andere Faktoren bestimmt.

Der Wert des K-Faktors liegt immer zwischen 0 und 1. Wenn der K-Faktor 0,25 beträgt, bedeutet dies, dass die neutrale Achse bei 25% der Dicke des Blechmaterials des Teils liegt. Wenn er 0,5 beträgt, bedeutet dies, dass die neutrale Achse bei 50% der Gesamtdicke liegt.

Materialeigenschaften: er liegt typischerweise zwischen 0,30 und 0,50. Im Allgemeinen beträgt der K-Faktor von Weichkupfer oder Weichkupferwerkstoffen 0,35, der K-Faktor von Werkstoffen wie halbhartem Kupfer oder Messing, Weichstahl und Aluminium beträgt 0,41 und der K-Faktor von Werkstoffen wie Bronze, Hartkupfer, kaltgewalztem Stahl und Federstahl beträgt 0,45.

Biegungsradius: je kleiner der Biegeradius, desto größer der K-Faktor.

Materialstärke: Je größer die Materialstärke, desto größer der K-Faktor.

Streckgrenze des Materials: Je höher die Streckgrenze, desto kleiner der K-Faktor.

Elastizitätsmodul (auch Youngscher Modul genannt): Je größer die Materialstärke, desto größer der K-Faktor.

In der Präzisionsblechfertigung durch den Einsatz CNC-Abkantpresseist der K-Faktor eine entscheidende Größe. Mit dem K-Faktor wird das Biegeflachbild berechnet, das in direktem Zusammenhang mit der Länge des beim Biegen gedehnten Blechs steht.

Er ist die Grundgröße zur Ermittlung der Biegezugabe und des Biegeabzugs.

Da das Verhältnis des Abstands zur neutralen Achse zur Plattendicke die Position der neutralen Achse in der Metallplatte bestimmt, hilft die Kenntnis des K-Faktors bei der Bestimmung der Position der neutralen Achse nach dem Biegen.

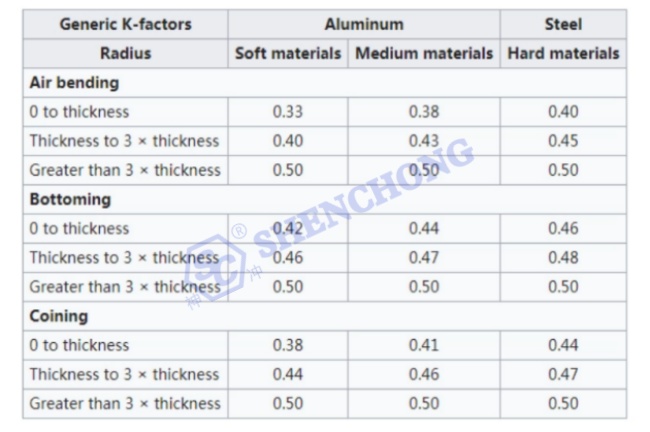

K-Faktoren für Aluminium und Stahl

Sie können den K-Faktor auch mithilfe der folgenden Tabelle ermitteln:

K-Faktoren für Kupfer, Messing und Bronze

Nach sorgfältiger Untersuchung wurde festgestellt, dass das SolidWorks-System auch Biegekompensationsalgorithmen für die folgenden spezifischen Materialien bei einem Biegewinkel von 90 Grad bietet. Die spezifische Berechnungsformel lautet wie folgt:

Weichmessing- oder Weichkupfermaterial: BA=(0,55 * T)+(1,57 * R)

Materialien wie halbhartes Kupfer oder Messing, weicher Stahl und Aluminium: BA=(0,64 * T)+(1,57 * R) Materialien wie Bronze, hartes Kupfer, kaltgewalzter Stahl und Federstahl: BA=(0,71 * T)+(1,57 * R) Wenn wir Gleichung (7) vereinfachen, den Biegewinkel auf 90 Grad setzen und die Konstante berechnen, lässt sich die Gleichung tatsächlich wie folgt umformen:

BA = (1,57 * K * T) + (1,57 * R)

Für Weichmessing oder Weichkupfer erhalten wir also durch Vergleich der obigen Berechnungsformel 1,57 x K = 0,55 K = 0,55/1,57 = 0,35. Mit derselben Methode lassen sich die K-Faktor-Werte mehrerer im Buch aufgeführter Materialarten leicht berechnen.

Weichmessing- oder Weichkupferwerkstoff: K=0,35.

Materialien wie halbhartes Kupfer oder Messing, weicher Stahl und Aluminium: K=0,41.

Werkstoffe wie Bronze, Hartkupfer, kaltgewalzter Stahl und Federstahl: K=0,45.

Was ist Biegeabzug?

Beim Biegen von Blechen können aufgrund unvollständiger plastischer Verformung des Materials und struktureller Einschränkungen der Werkzeugmaschine selbst Winkel und Länge des gebogenen Werkstücks von den geplanten Abmessungen abweichen. Um sicherzustellen, dass die Biegegenauigkeit und die Größe des Werkstücks den Anforderungen entsprechen, muss bei der Erstellung der Zeichnung ein Biegeabzug berücksichtigt werden, d. h. die Größe der durchzuführenden Biegung muss reduziert werden.

Definition der Biegeableitung

Der Biegeabzug ist die Materiallänge, die wir von der Gesamtlänge der Platte entfernen müssen, um das richtige flache Muster zu erhalten.

Prinzip der Biegeableitung

Das Prinzip des Biegeabzugs besteht darin, die elastische Verformung des Materials auszunutzen, sodass Länge und Winkel nach dem Biegen den Konstruktionsanforderungen entsprechen. Beim Biegen wird das Blech auf die Biegemaschine gelegt, die Biegekraft anwendet, um eine elastische Verformung des Blechs zu bewirken, was zu Form- und Winkeländerungen führt und schließlich die gewünschte Form ergibt. Bei diesem Vorgang kann der Biegeabzug durch Anpassen der Zeichnungsgröße präzise gesteuert werden, wodurch die vom Design geforderte Präzision und Größe erreicht wird.

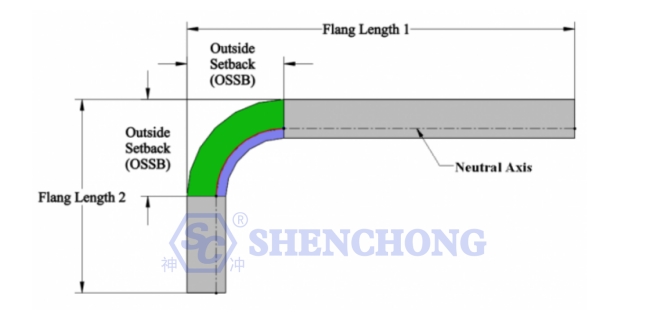

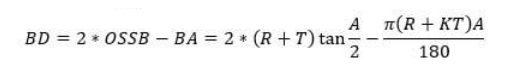

Gemäß der obigen Abbildung ist der Biegeabzug die Differenz zwischen der Biegezugabe und dem doppelten Außenrücksprung.

Berechnungsformel für die Biegeabnahme

Wo:

OSSB – Der äußere Rücksprung (die Länge des Teils, die über den Biegewinkel hinausragt).

R – Biegeradius

K – K-Faktor (bestimmt durch Materialeigenschaften und Dicke)

T – Materialstärke

A – Gewünschter Biegewinkel in Grad

Nehmen wir an, wir möchten ein 2 mm dickes Edelstahlblech in einem 90°-Winkel mit einem inneren Biegeradius von 3 mm biegen. Der K-Faktor für dieses Material beträgt bekanntlich 0,44. Berechnen wir die Biegeabnahme Schritt für Schritt:

- Berechnen Sie die Biegezugabe (BA):

BA = π * (R + K * T) * (A / 180)

Dabei ist R der innere Biegeradius, K der K-Faktor, T die Blechdicke und A der Biegewinkel.

Einsetzen der Werte:

BA = π * (3 + 0,44 * 2) * (90 / 180) = 4,39 mm

- Berechnen Sie den äußeren Rücksprung (OSSB):

OSSB = R + T = 3 + 2 = 5 mm

- Berechnen Sie den Biegeabzug (BD):

BD = 2 * OSSB – BA

Einsetzen der Werte:

BD = 2 * 5 – 4,39 = 5,61 mm

Um daher bei diesem 2 mm dicken Edelstahlblech eine 90°-Biegung mit einem inneren Biegeradius von 3 mm zu erreichen, müssen wir beim Biegevorgang die Biegeverkürzung auf 5,61 mm einstellen.

Dies bedeutet, dass wir das Blech um 5,61 mm überbiegen müssen, um die Rückfederung nach dem Biegen auszugleichen und letztendlich den gewünschten Biegewinkel von 90° zu erreichen.

Die Berechnung des Biegeabzugs kann dabei helfen, die Teileabmessungen vor dem Biegen zu bestimmen, was eine bessere Produktionsplanung und weniger Materialabfall ermöglicht.

Hauptfunktionen der Biegededuktion

- Stellen Sie Biegegenauigkeit sicher. Durch Biegeabzug können Länge und Winkel des gebogenen Blechs gesteuert werden, wodurch sichergestellt wird, dass die hergestellten Blechteile die Größen- und Genauigkeitsanforderungen des Entwurfs erfüllen.

- Verbessern Sie die Verarbeitungseffizienz. Das Design des Biegeabzugs reduziert nicht nur die Produktionsgröße, sondern vermeidet auch wiederholte Experimente und Anpassungen und verbessert so die Effizienz bei der Herstellung von Blechteilen.

- Reduzieren Sie Materialabfall. Durch die Verwendung von Biegeabzug zur Kontrolle der Abmessungen können übermäßige Verarbeitung oder Materialabfall vermieden werden, wodurch Kosten gesenkt und die Produktionseffizienz verbessert werden.

Kurz gesagt ist der Biegeabzug ein sehr wichtiges Glied im Blechverarbeitungsprozess und auch der Schlüssel zur Gewährleistung der Qualität und Genauigkeit des fertigen Produkts. Bei der tatsächlichen Verarbeitung sollte der Biegeabzugswert entsprechend der jeweiligen Situation angemessen angepasst werden, um den besten Verarbeitungseffekt zu erzielen.

Materialien mit unterschiedlicher Biegezugabe

Welches Metall lässt sich gut biegen?

Alle Metalle haben einen gewissen Grad an Elastizität. Einige Metalle sind elastischer als andere und können im Vergleich zu anderen Materialien größere Biegetoleranzen erreichen. Metalle werden nach ihrem Elastizitätsmodul eingestuft, das das Verhältnis zwischen Spannung und Dehnung bei der Metallverformung darstellt. Der Elastizitätsmodul ist auch ein Mittel zur Messung der Materialsteifigkeit oder des elastischen Widerstands. Andere Materialien wie Gummi und Glas können auf die gleiche Weise berechnet werden.

Überraschenderweise ist Nickeltitan, auch bekannt als Nickeltitan, mit einem Druck von 28 GPa eines der elastischsten Metalle. Es kann viele Male in großem Umfang angezogen werden, ohne als verformt zu gelten. Unter den gängigen Metallarten sind die zweitelastischsten Metalle Zinn (45 GPa), Magnesium, Cadmium und Aluminium (69 GPa). Natürlich ist Aluminium für sein geringes Gewicht und seine Biegefähigkeit bekannt, aber bei reinen Metallen, einschließlich Legierungen, gibt es einige Metalle, die es in dieser Hinsicht übertreffen können.

Welche Metalle lassen sich nicht gut biegen oder brechen, wenn sie zu weit gebogen werden?

Wie allgemein bekannt ist, sind die meisten Metalle sehr hart, und wenn das Material nicht gebogen wird, bricht es definitiv beim Biegen. Unter allen Legierungen ist Wolfram das härteste Metall und erreicht bis zu 411 GPa. Selbst in seiner dünnsten Form ist Wolfram schwer zu biegen, sodass es wahrscheinlich wie Glas bricht. Das zweithärteste Metall ist Berylliumkupfer mit 304 GPa. Chrom ist ein Material, das in Diamanten und anderen Edelsteinen vorkommt und mit 279 GPa den dritten Platz belegt. Schmiedeeisen und Kobalt haben beide 211 GPa. Mit 210 GPa haben Sie viele gängigere Metallbleche wie Stahl, Edelstahl, Kobalt und Nickel. Wie Sie wissen, gelten die meisten Metalle als sehr hart, aber wie bereits erwähnt, sind einige Metalle nicht so hart wie andere.

Abschluss

Der K-Faktor, auch Biegeradiusfaktor genannt, berücksichtigt die Tendenz des Materials, sich beim Biegen an der Außenfläche zu dehnen und an der Innenfläche zusammenzudrücken.

Die korrekte Berechnung des K-Faktors ist wichtig, um die Position der neutralen Achse zu bestimmen und potenzielle Defekte wie Risse oder Faltenbildung zu minimieren.

Mit Biegezugabe ist das zusätzliche Material gemeint, das zum Erfüllen des Biegeradius erforderlich ist, um eine übermäßige Dehnung oder Kompression des Materials zu verhindern.

Um sicherzustellen, dass die endgültigen Teileabmessungen den Konstruktionsspezifikationen entsprechen, ist eine genaue Berechnung der Biegezugabe von entscheidender Bedeutung.

Durch die Biegeabnahme wird dagegen der Rückfederungseffekt des Materials kompensiert, bei dem der gebogene Teil dazu neigt, sich nach dem Entfernen der Biegekraft teilweise wieder aufzurichten.

Um den gewünschten Biegewinkel zu erreichen und die Maßgenauigkeit beizubehalten, muss der Biegeabzug unbedingt berücksichtigt werden.

Durch das Verständnis und die richtige Anwendung dieser wesentlichen Faktoren können Sie Ihre Biegeprozesse optimieren, den Materialabfall minimieren und durchgehend qualitativ hochwertige Biegekomponenten herstellen, die den strengsten Anforderungen gerecht werden.