Einführung

Inhaltsverzeichnis

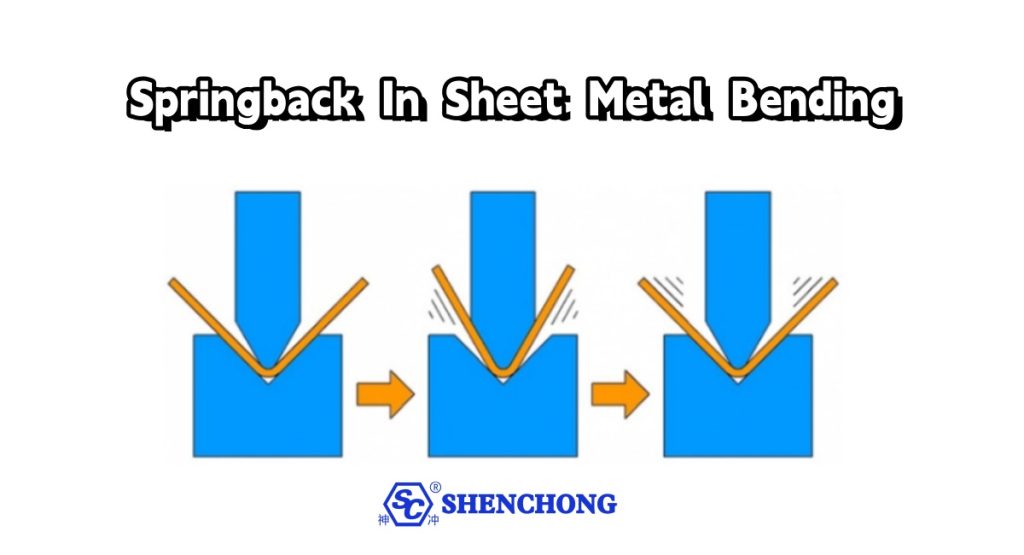

Das Biegen von Blechen ist ein wichtiger Herstellungsprozess, der dazu dient, Metallplatten in den gewünschten Winkel und die gewünschte Form zu bringen. Es spielt eine wichtige Rolle in Branchen wie der Automobil-, Luft- und Raumfahrt-, Bau- und Elektronikindustrie. Aber warum behalten Blechplatten beim Biegen oft ihre Form nicht? Die Antwort liegt in einem Phänomen namens Rückfederung. Eine der größten Herausforderungen beim Biegeprozess ist die Rückfederung. Sie tritt auf, wenn das Metall nach dem Biegen teilweise in seine ursprüngliche Form zurückkehrt, was von Faktoren wie Materialeigenschaften, Biegeradius und angewandter Kraft beeinflusst wird. Rückfederung beim Blechbiegen kann zu ungenauen Endprodukten führen. In diesem Artikel untersuchen wir die Gründe für die Rückfederung beim Blechbiegen, die Auswirkungen der Rückfederung auf die Genauigkeit und wirksame Strategien zur Minimierung der Rückfederung. Das Verständnis dieser Konzepte kann die Genauigkeit und Qualität von Metallverarbeitungsarbeiten erheblich verbessern.

Was ist Rückfederung beim Blechbiegen?

Wenn eine Metallplatte nach dem Biegen nicht den erwarteten genauen Winkel oder die erwartete Krümmung beibehalten kann, kommt es zu einer Rückfederung. Wenn zum Biegen einer Metallplatte Kraft angewendet wird, erfährt sie eine elastische und plastische Verformung. Die plastische Verformung ist dauerhaft, während die elastische Verformung vorübergehend ist und sich erholt, sobald die äußere Kraft entfernt wird. Die Wiederherstellung dieser elastischen Verformung führt dazu, dass das Blech teilweise in seine ursprüngliche Position zurückkehrt, was zu einer Rückfederung führt.

Physikalisches Prinzip

Das Prinzip der Rückfederung beruht auf den inneren Spannungen, die beim Biegen entstehen. Beim Biegen des Blechs wird die äußere Oberfläche der Biegung gedehnt (Zugspannung), während die innere Oberfläche zusammengedrückt wird (Druckspannung). Sobald die Biegekraft entfernt wird, versucht die elastische Komponente dieser Spannungen, das Material in seinen unverformten Zustand zurückzuversetzen. Der Grad der Rückfederung hängt vom Gleichgewicht zwischen elastischer und plastischer Verformung innerhalb des Materials ab.

Faktoren, die die Rückfederung beeinflussen

Mehrere Faktoren beeinflussen die Rückfederung in BlechbiegenDas Verständnis dieser Faktoren kann bei der Vorhersage und Kontrolle der Rückfederung während des Konstruktions- und Herstellungsprozesses hilfreich sein.

1. Materialeigenschaften

- Streckgrenze: Metalle mit höherer Streckgrenze neigen eher zum Rückfedern, da sie einer dauerhaften Verformung widerstehen und eher dazu neigen, in ihre ursprüngliche Form zurückzukehren. Hochfeste Stähle und Aluminiumlegierungen weisen im Vergleich zu kohlenstoffarmem Stahl oft ein stärkeres Rückfedern auf.

- Elastizitätsmodul: Der Elastizitätsmodul oder die Steifheit eines Materials definiert seine Fähigkeit, nach einer Verformung in seine ursprüngliche Form zurückzukehren. Metalle mit einem höheren Elastizitätsmodul, wie Stahl, weisen eine stärkere Rückfederung auf als weichere Materialien wie Aluminium oder Kupfer.

Die Größe des Rückfederungswinkels ist direkt proportional zur Streckgrenze αa des Werkstoffs und umgekehrt proportional zum Elastizitätsmodul (E). Das heißt: Je höher die Streckgrenze des Werkstoffs, desto kleiner ist der Elastizitätsmodul und desto geringer ist die Rückfederung im Blech. Im Gegenteil: Je größer die Rückfederung, desto größer die Rückfederung.

Um beim Biegen von Werkstücken hohe Präzisionsanforderungen zu erfüllen und die Rückfederung zu minimieren, sollte kohlenstoffarmer Stahl anstelle von Materialien wie kohlenstoffreichem Stahl oder Edelstahl gewählt werden.

2. Blechdicke

Dickere Bleche neigen dazu, weniger Rückfederung zu erfahren als dünnere. Dies liegt daran, dass dickere Bleche beim Biegen eine stärkere plastische Verformung erfahren, was den Effekt der elastischen Rückbildung verringert. Umgekehrt sind dünnere Bleche flexibler und elastischer, was zu einer stärkeren Rückfederung führt.

3. Biegeradius

Das Verhältnis von Blechdicke zu Biegeradius beeinflusst die Rückfederung erheblich. Wenn der Biegeradius im Verhältnis zur Blechdicke groß ist, tritt eine stärkere elastische Verformung auf, was zu einer stärkeren Rückfederung führt. Ein kleinerer Biegeradius führt zu einer stärkeren plastischen Verformung und verringert die Rückfederung.

Dies ist ein wichtiges Konzept. Wenn die Materialeigenschaften es zulassen, sollte die Rundung von Blechbiegeteilen den kleinstmöglichen Biegeradius haben, um die Bearbeitungspräzision zu verbessern. Besonders hervorzuheben ist, dass Teile mit großen Biegeradien gewisse Herausforderungen bei der Kontrolle der Bearbeitungsgenauigkeit und -qualität darstellen.

4. Biegewinkel

Je größer der Biegewinkel, desto größer ist der Rückfederungseffekt beim Blechbiegen. Wenn Sie beispielsweise ein Blech in einem großen Winkel (wie 90 Grad oder mehr) biegen, erfährt das Material mehr Spannung, was die Wahrscheinlichkeit einer Rückfederung erhöht, sobald die Biegekraft entfernt wird.

Im Gegenteil: Ein kleinerer Biegemittelpunktswinkel bedeutet einen kleineren Verformungsbereich, was zu einer geringeren kumulierten elastischen Verformung und damit zu einer geringeren Gesamtrückfederung beim Blechbiegen führt.

5. Biegemethode

Verschiedene Biegeverfahren, wie z. B. Freibiegen und Durchbiegen, beeinflussen den Grad der Rückfederung. Beim Freibiegen wird das Blech nur teilweise gestützt, was zu einer stärkeren elastischen Rückfederung führt, während beim Durchbiegen (bei dem das Blech vollständig in die Matrize gedrückt wird) das Metall stärker eingeschränkt wird, was die Rückfederung verringert.

6. Einfluss der Biegekraft F

Bei einem bestimmten Biegeradius, Mittelpunktswinkel und einer bestimmten Materialstärke führt eine größere Biegekraft F zu einer geringeren Rückfederung, während beim Blechbiegen eine kleinere Biegekraft zu einer größeren Rückfederung führt.

Berechnen Sie das Rückfederungsventil beim Blechbiegen

Bei der Berechnung der Rückfederung beim Biegen von Blechen wird die Differenz zwischen dem anfänglichen Biegewinkel und dem Winkel ermittelt, nachdem das Material aufgrund der elastischen Rückbildung einen Teil seiner ursprünglichen Form wiedererlangt hat. Hier finden Sie eine schrittweise Anleitung zum Schätzen und Berechnen der Rückfederung.

Schlüsselparameter

Das Ausmaß der Rückfederung hängt von verschiedenen Faktoren ab, beispielsweise den Materialeigenschaften, der Dicke, dem Biegeradius und der Biegemethode.

- Elastizitätsmodul (E):Dies ist der Elastizitätsmodul des Materials, der seine Steifheit misst.

- Streckgrenze (σ_y):Dies ist die Spannung, bei der das Material beginnt, sich plastisch zu verformen.

- Anfänglicher Biegeradius (R_b):Der Radius der Biegung, die der Stempel vor dem Rückfedern bildet.

- Blechdicke (t):Die Dicke des Blechs.

- Endgültiger Biegewinkel (θ):Der Winkel nach der Rückfederung.

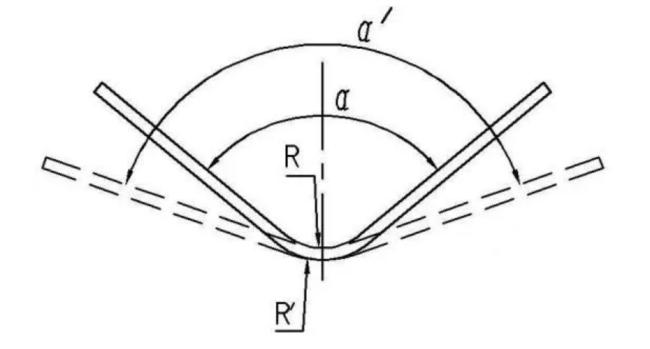

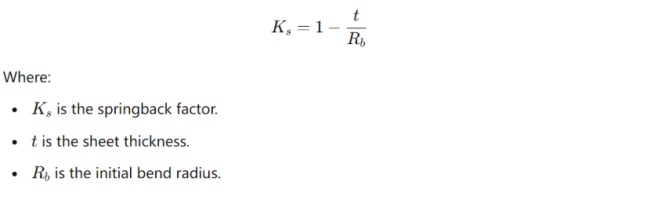

Rückfederungsfaktor (Ks)

Eine der einfachsten Möglichkeiten zur Berechnung der Rückfederung ist die Verwendung des Rückfederungsfaktors Ks, das ist das Verhältnis des endgültigen Biegewinkels nach der Rückfederung zum anfänglichen Biegewinkel vor der Rückfederung. Es kann mithilfe der folgenden Gleichung geschätzt werden:

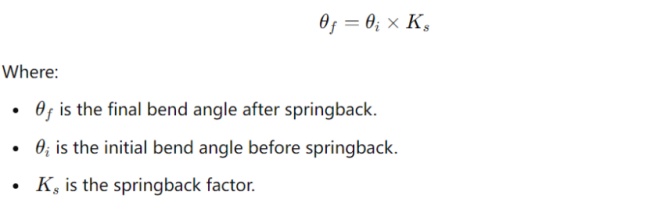

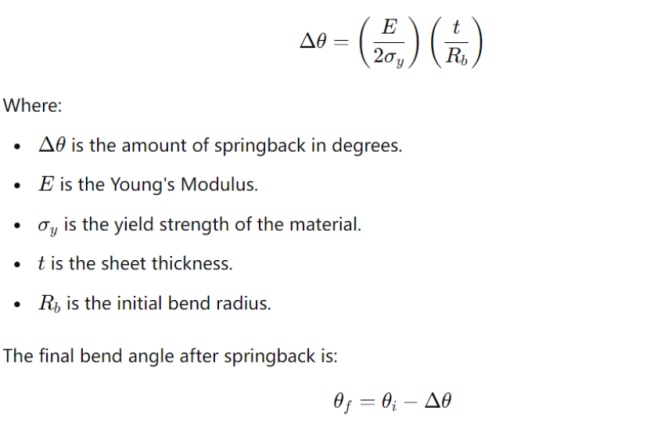

Berechnung des Rückfederungswinkels

Der Rückfederungswinkel kann berechnet werden, indem der ursprüngliche Biegewinkel mit dem Rückfederungsfaktor multipliziert wird:

Rückfederungsschätzung basierend auf Materialeigenschaften

Zur genaueren Betrachtung, insbesondere bei der Verwendung hochfester Werkstoffe, kann die Rückfederung mit folgender Formel berechnet werden:

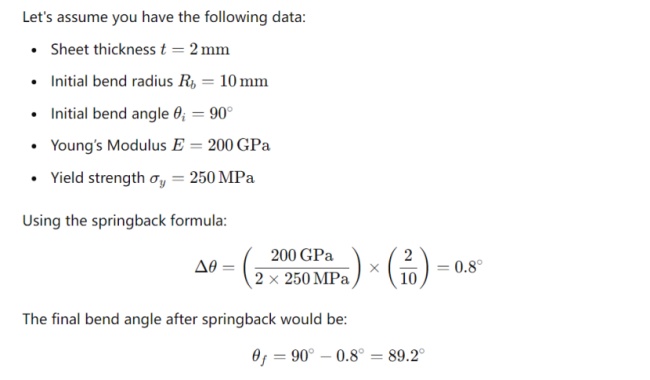

Beispielberechnung

Nehmen wir an, Sie verfügen über folgende Daten:

Somit beträgt der Biegewinkel nach der Rückfederung ungefähr 89,2∘89,2^\circ89,2∘, was auf eine geringe Rückfederung hinweist. Dies wird durch Anpassen des Biegewinkels während des Prozesses ausgeglichen.

Lösungen zur Minderung des Rückfederungseffekts

Obwohl die Rückfederung beim Blechbiegen nicht vollständig vermieden werden kann, können verschiedene Strategien eingesetzt werden, um ihre Auswirkungen während des Biegeprozesses zu kontrollieren und zu minimieren.

Anwendungen und Bedeutung der Rückfederungskontrolle

Die Rückfederungskontrolle ist in Branchen, in denen Präzision entscheidend ist, wie etwa in der Automobil- und Luftfahrtindustrie, von entscheidender Bedeutung. Komponenten wie Karosserieteile, Flugzeughäute und Strukturrahmen müssen enge Toleranzen einhalten. Übermäßige Rückfederung kann zu kostspieligen Nacharbeiten, Materialverschwendung oder sogar zu einer Beeinträchtigung der Strukturintegrität führen.

Bei der Massenproduktion trägt die Minimierung der Rückfederung dazu bei, eine gleichbleibende Qualität über große Chargen hinweg aufrechtzuerhalten, die Materialkosten zu senken und die Effizienz zu verbessern. Eine genaue Kontrolle der Rückfederung ermöglicht es Herstellern außerdem, hochfeste Materialien zu verwenden, ohne die Produktqualität zu beeinträchtigen.

Verbessern Sie das Design gebogener Teile

- Durch Verbesserung der Strukturgestaltung von Biegeteilen kann der Rückfederungswinkel verringert werden, ohne dass die Funktionalität beeinträchtigt wird. Beispielsweise kann das Entfernen der Verstärkungsrippen im gekrümmten Bereich oder die Verwendung geformter Kanten die Steifigkeit und plastische Verformung des gekrümmten Teils erhöhen und so die Rückfederung verringern.

- Die Verwendung von Materialien mit hohem Elastizitätsmodul, niedriger Streckgrenze, geringer Härte und guter Plastizität kann den Rückprall verringern und die Rückprallkontrolle erleichtern, während gleichzeitig die Nutzungsanforderungen erfüllt werden.

Prozessmaßnahmen verbessern

1. Überbiegen

Beim Überbiegen wird das Blech etwas über den gewünschten Winkel hinaus gebogen, um die Rückfederung auszugleichen. Diese Technik erfordert Erfahrung und genaue Berechnungen, um die richtige Überbiegung für verschiedene Materialien und Dicken zu bestimmen.

2. Biegekrafteinstellung

Eine Erhöhung der Biegekraft oder ein sekundärer Biegevorgang kann dazu beitragen, die plastische Verformung des Materials zu erhöhen. Dies verringert die elastische Rückbildung und minimiert die Rückfederung. Diese Technik ist besonders wirksam bei der Reduzierung der Rückfederung bei hochfesten Materialien.

3. Verwenden eines kleineren Biegeradius

Durch die Wahl eines kleineren Biegeradius erfährt das Material eine stärkere plastische Verformung, wodurch die für die Rückfederung verantwortliche elastische Rückbildung verringert wird. Es muss jedoch darauf geachtet werden, dass der Radius nicht zu klein gewählt wird, da dies zu Rissen oder Beschädigungen des Materials führen kann.

4. Materialauswahl und Behandlung

Die Wahl von Materialien mit geringerer Streckgrenze oder die Verwendung von Wärmebehandlungen zur Reduzierung der Materialhärte kann die Rückfederung verringern. Beispielsweise können Metalle durch Glühen weicher gemacht werden, wodurch sie duktiler und weniger anfällig für Rückfederung werden.

5. Finite-Elemente-Analyse (FEA)-Simulation

Moderne Softwaretools wie die Finite-Elemente-Analyse (FEA) ermöglichen es Herstellern, den Biegeprozess zu simulieren und den Grad der Rückfederung vorherzusagen, bevor das Blech tatsächlich gebogen wird. Diese Simulationen helfen Ingenieuren, die Biegeparameter anzupassen, um genaue Ergebnisse zu erzielen und so die Versuch-und-Irrtum-Methode in der Produktionsphase zu reduzieren.

Einstellen des Abstands der Biegeformen

Durch die Reduzierung des Abstands zwischen den Formen lässt sich das Rückfedern minimieren. Wenn der Abstand zwischen den gekrümmten Matrizenoberflächen kleiner als die Materialdicke ist, kann der Rückprall erheblich reduziert werden, was sogar zu einem leichten negativen Rückprall führen kann. Ein zu kleiner Abstand kann zu Materialverdünnung, Oberflächenkratzern am Werkstück und verkürzter Lebensdauer der Form führen. Wenn die Dicke der Platte negativ abweicht, kann der übermäßige Abstand zwischen Stempel und Form ebenfalls zu einem Rückprall führen. Die Lösung besteht darin, Biegeformen mit einstellbarem Abstand zu konstruieren.

Verbessern Sie das Design von Biegeformen

Basierend auf geschätzten oder experimentellen Rückprallwerten können wir innerhalb des Form- und Größenbereichs der Formarbeitsteile kompensieren (oder abziehen), damit die gebogenen Teile den Form- und Größenanforderungen der Produktzeichnung entsprechen.

1) Der Biegerückprallwinkel von weichen Materialien wie 0215, 0235, 08, 10, 20 und H2 Weichmessing beträgt weniger als 5°. Wenn die Dickenabweichung des Materials gering ist, kann am Stempel oder an der Form eine Neigung (Rückprallkompensationswinkel) vorgesehen werden. Der Abstand zwischen Stempel und Form entspricht der minimalen Materialdicke, und sogar ein negativer Abstand kann verwendet werden, um den Rückprall zu überwinden.

2) Bei weichen Materialien wie Weichmessing Q215, Q235, 08, 10, 20 und H62 kann der Arbeitsteil des Stempels mit lokalen Vorsprüngen versehen werden, wenn die Materialstärke 0,8 mm übersteigt und der Biegeradius groß ist. Dadurch konzentriert sich der Arbeitsdruck des Stempels auf die gekrümmten Ecken.

Durch die Erhöhung der Spannung an der Biegung haben wir die Komponente der plastischen Verformung in der Verformungszone erhöht und die Spannungsverteilung verbessert. Dadurch wurde die elastische Verformung verringert und der Rückprall so weit wie möglich minimiert.

3) Bei harten Materialien wie Q275, 45, 50, H62 kann bei einem Biegeradius r>t an der Form oder am Stempel ein Rückprallkompensationswinkel auf Grundlage vorab geschätzter oder experimentell ermittelter Rückprallwerte entworfen werden, um den Rückprall zu eliminieren.

Alternativ kann die Oberseite der Form als bogenförmige Oberfläche (für U-förmiges Biegen) gestaltet werden, was zu einer lokalen Rückbiegung an der Unterseite führt. Das heißt, wenn das Teil aus der Form entfernt wird, verursacht der Rückprall der Rückkurve einen negativen Rückprall auf beiden Seiten, der den positiven Rückprall der Seitenwände ausgleicht.

4) Bei der Z-förmigen Biegung können die beiden Biegewinkel der Z-förmigen Biegung unterschiedliche Rückprallwerte aufweisen, was dazu führen kann, dass die Ober- und Unterseite der Z-förmigen Teile nicht parallel sind. Um dieses Phänomen zu vermeiden, sollten Stempel und Form in einem Winkel von Δ φ nach außen geneigt werden. Bei kaltgewalzten Platten mit einer Dicke von weniger als 1 mm beträgt der Neigungswinkel im Allgemeinen 2 ° bis 3 °.

5) Für weichere Materialien können Gummiformen anstelle von starren Formen verwendet werden, wie in Abbildung 1-10 dargestellt. Da Gummi Druck in verschiedene Richtungen übertragen kann, wie eine Flüssigkeit in einem starren Behälter, erfährt der Biegeprozess im Vergleich zur Verwendung von starren Formen vorteilhafte Veränderungen.

Das Brett liegt vollständig auf dem Gummi auf, wobei die Unterstützung in der Mitte stärker ist als an den Seiten. Wenn sich daher die beiden geraden Wände des Bretts um die abgerundeten Ecken des Stempels biegen, haften sie vollständig an der Oberfläche des Stempels, und die geraden Wände neigen weniger zu übermäßigem Biegen, wodurch der Rückprall verringert wird.

Wenn Gummielastomere mit hoher Härte verwendet werden, ist der Effekt sogar noch besser. Neben der hohen Präzision hinterlässt die Verwendung von Gummiformen keine Kratzer auf der Oberfläche gebogener Teile, und die Vielseitigkeit von Gummi- und Gummielastomerformen ist sehr gut.

Abschluss

Die Rückfederung ist eine inhärente Herausforderung beim Biegen von Blechen und wird durch die elastische Rückbildung des Materials nach plastischer Verformung verursacht. Faktoren wie Materialeigenschaften, Blechdicke, Biegeradius und Biegemethode beeinflussen den Grad der Rückfederung. Durch den Einsatz von Strategien wie Überbiegen, Anpassen der Biegekräfte und Einsatz von Simulationstools können Hersteller die Rückfederung jedoch effektiv kontrollieren und hochwertige, präzisionsgeformte Teile herstellen. Da die Nachfrage nach leichten, starken und präzisen Komponenten in Branchen wie der Automobil- und Luftfahrtindustrie weiter steigt, bleibt die Beherrschung der Rückfederung ein kritischer Aspekt der Blechbearbeitung.

SC-Maschinen ist ein Profi CNC-Abkantpresse und Stanzmaschinenfabrik, und wir bieten unseren Kunden seit über 25 Jahren Biegelösungen. Bitte kontaktieren Sie uns, wenn Sie Biegemaschinen benötigen.