Heutzutage ist intelligente und flexible Verarbeitungstechnologie das Ziel und der Wunsch der Hersteller hochwertiger Blechverarbeitungsmaschinen. Daher sind in diesem Marktumfeld Roboterbiegeeinheiten entstanden.

Inhaltsverzeichnis

Analyse der aktuellen Situation der Blechbiegetechnologie

In der Blechindustrie beschäftigen sich die meisten Unternehmen derzeit mit traditionellen Biegeprozessen. Im Produktionsprozess werden aufgrund der Vielfalt, Spezifikationen und kleinen Produktchargen mehrere hydraulische Abkantpresse Maschinen und es werden weiterhin viele qualifizierte und erfahrene Blechbieger benötigt, um das Biegen der Werkstücke durchzuführen.

In der praktischen Arbeit ergeben sich jedoch folgende Probleme:

- Erstens reicht die Ausdauer des Bedieners aufgrund der langen Arbeitszeit nicht aus, was jedes Mal zu inkonsistenten Hoch- und Tiefpositionen des platzierten Werkstücks führt.

- Zweitens können die Bediener die Stabilität nicht wie Roboter aufrechterhalten, sodass aufgrund manueller Einwirkung die Größe und Biegegenauigkeit des gebogenen Werkstücks nicht gewährleistet werden kann, was zu einer mangelhaften Qualität des Endprodukts führt.

- Drittens sind bei großen Werkstücken im Allgemeinen drei bis vier Bediener für die Handhabung und Bedienung erforderlich, was den Unternehmen Schwierigkeiten bereitet, da sie nur schwer Arbeitskräfte finden und hohe Kosten verursachen.

- Viertens ist es für die Bediener nicht sicher, nach dem herkömmlichen Biegeverfahren zu arbeiten. Beim Anheben von Werkstücken bestehen erhebliche Sicherheitsrisiken, die leicht zu Arbeitsunfällen führen können.

Obwohl sich die Fertigung und Genauigkeit von Abkantpressen im Vergleich zur Vergangenheit stark verbessert haben, besteht immer noch eine erhebliche Lücke zwischen den aktuellen Anforderungen und einer intelligenten Fertigung.

In Bezug auf intelligente Produktion, personalisierte Anpassung, serviceorientierte Erweiterung und vernetzte Zusammenarbeit besteht im Teilbereich der Herstellung von Blechbearbeitungsmaschinen und der Nachfrageseite weiterhin Bedarf an gemeinsamer Innovation und Entwicklung. Diese Innovation und Anwendungsförderung ist eine weitere Verbesserung und Freisetzung der Produktivität.

In der traditionellen Blechbiegeindustrie müssen Probleme gelöst werden

Beim herkömmlichen Biegen in der Blechbearbeitung müssen folgende Probleme berücksichtigt werden:

- Mit herkömmlichen Biegeverfahren ist es nicht möglich, große Variantenvielfalt, kleine Chargen und schnelle Wechsel zu erreichen.

- Das hochpräzise Biegen von Werkstücken in der Blechindustrie weist eine geringe Präzision und instabile Qualität auf.

- Blechbieger gibt es kaum und die Arbeitsintensität der Arbeiter ist hoch.

- Personalkosten, Sicherheitsrisiken, Prozessgestaltung, -management und -betrieb.

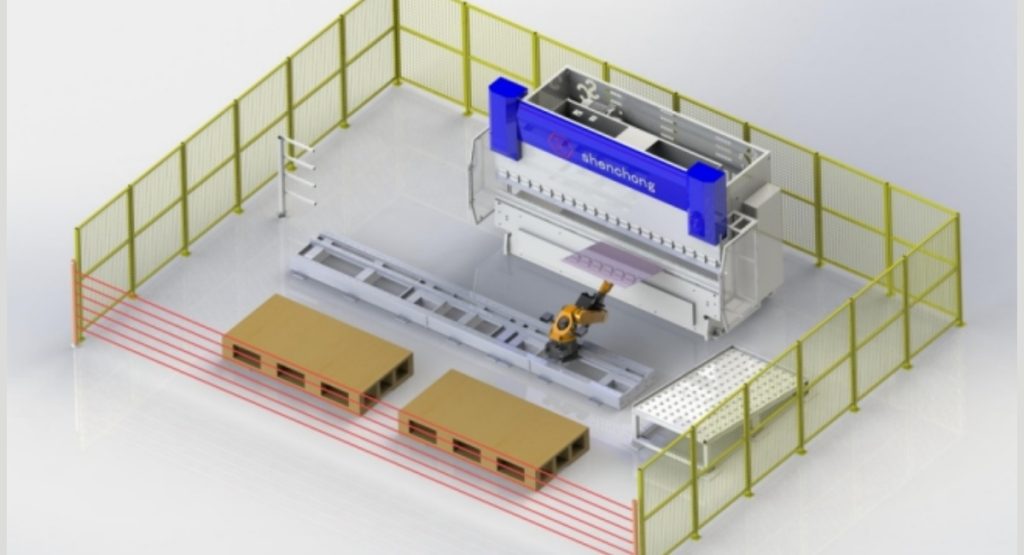

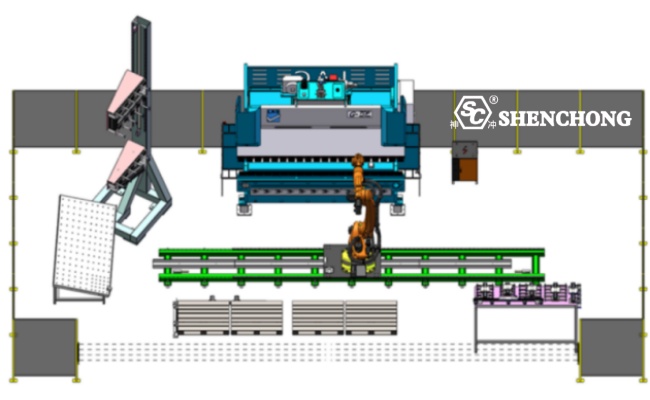

Die oben genannten Probleme können durch die Auswahl intelligenter Roboterbiegeeinheiten gelöst werden. Dazu gehören: CNC Abkantpresse Maschine, 6-Achsen-Roboter und 7-Achsen-Führungsschiene, Zuführstation, magnetisches Plattentrenngerät, Positionierungswerkbank zur Vorausrichtung, Plattenwendemechanismus, Zuführgreifer, Stapeln fertiger Produkte, Formenbibliothek, Offline-Programmiersoftware, parametrische Programmiersoftware, Biegesoftware für die Sekundärentwicklung und Erweiterungsdienste.

Zusammensetzung der Roboterbiegeeinheiten

Die CNC-hydraulische Abkantpresse mit Robotern als zentrale Ausführungskomponente ist eine hochautomatisierte Gerätekombination, die die Vorteile hoher Effizienz, hoher Qualität und hoher Flexibilität bietet.

Bei flexiblen Biegemaschineneinheiten kann die Auswahl geeigneter Komponentenkombinationen die Biegeeffizienz und -flexibilität verbessern. Die Biegegenauigkeit hängt von der Genauigkeit der Abkantpresse selbst, der Positionierungsgenauigkeit des Biegeroboters und der gemeinsamen Steuerung zwischen Roboter und Biegepresse ab.

Die Schwierigkeit der kollaborativen Steuerung liegt in der Geschwindigkeitsanpassung zwischen Roboter und Abkantpresse sowie in der Laufbahn des Roboters, der das Werkstück stützt. Ein schlechter Folgeeffekt beeinträchtigt das Biegewinkelformergebnis und die Ebenheit der Plattenoberfläche erheblich und beeinträchtigt somit die Qualität des Endprodukts.

Wie in der Abbildung unten gezeigt, besteht die Standard-Biegeverarbeitungseinheit aus einem Roboter und einer CNC-hydraulischen Abkantpresse als Kern sowie dem Greifer, dem Ladetisch, dem Entladetisch, dem Positionierungsarbeitstisch, dem Wenderahmen, der Greiferwechselvorrichtung und verschiedenen Erkennungssensoren als Zusatzkomponenten.

Hauptteile einer Roboter-Abkantpresse

Greifer sind die „Hände“, mit denen Roboter manuelle Arbeit ersetzen und Werkstücke aufnehmen und platzieren. Der Greifer eines Biegeroboters besteht normalerweise aus mehreren Saugnäpfen, die auf einem Metallrahmen montiert sind.

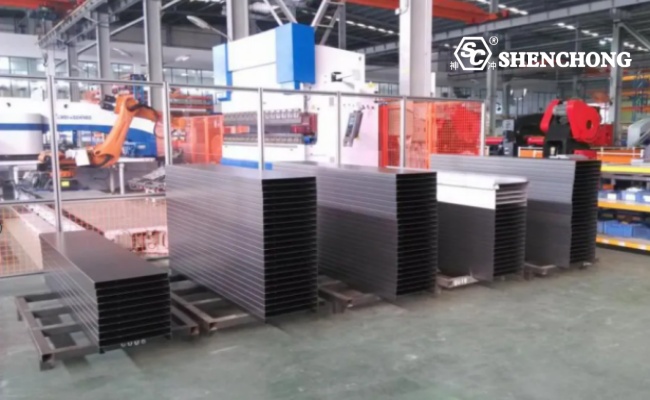

Die Lade- und Entladeplattformen verwenden normalerweise gestapelte Paletten, und es gibt auch Einheiten, die Förderbänder oder Rollen verwenden, um Rohmaterialien und Fertigprodukte zu transportieren. Ölbasierte Platten neigen zum Anhaften, was dazu führen kann, dass mehrere Platten gleichzeitig aufgenommen werden. Neben dem Zuführtisch können verschiedene Spaltvorrichtungen (z. B. magnetische Spaltvorrichtungen) und Erkennungssensoren installiert werden, um sicherzustellen, dass die aufgenommenen Platten Einzelblätter sind.

Die Positionierungswerkbank ist eine geneigte Plattform mit einer Sperrkante, auf deren Tischoberfläche leicht erhöhte Kugeln verteilt sind. Der Roboter überträgt die Stahlplatte auf den Positionierungstisch, und die Platte gleitet aufgrund der Schwerkraft frei zur Kante. Aufgrund der festen Position und Kante des Positionierungstisches sind die Position der Platte und des Greifers relativ genau festgelegt, wenn der Roboter die Platte erneut greift, und bieten so eine Referenz für den nächsten Biegeschritt.

Der Flip-Frame ist ein fester Rahmen für ein Greifgerät. Wenn der Roboter das Werkstück aus einer anderen Position entnehmen muss, kann er es auf den Flip-Frame legen, um es zu fixieren. Anschließend kann der Roboter das Werkstück in der neuen Position erneut greifen. In einigen besonderen Fällen kann die Biegemaschinenform auch verwendet werden, um das Werkstück festzuklemmen und die Greifposition zu ändern.

Arbeitsablauf der Roboter-Biegeverarbeitungseinheit

Die Arbeit der Biegeverarbeitungseinheit gliedert sich im Wesentlichen in sechs Prozesse: Laden, Aufnehmen, Zentrieren, Umdrehen, Biegen und Stapeln.

- Laden: Legen Sie den gesamten Stapel Platten, der verarbeitet werden muss, manuell auf die Ladeplattform und installieren Sie einen Plattenerkennungsschalter auf der Ladeplattform, um zu verhindern, dass der Roboter das Tablett greift, nachdem alle Platten verarbeitet wurden.

- Aufnehmen: Der Roboter fährt zur Position des Zuführtisches und erkennt die Höhe der Platte mithilfe des am Greifer installierten Ultraschallsensors. Basierend auf den Erkennungsdaten fährt er automatisch zur entsprechenden Position, um die Platte zu greifen. Nach dem Greifen der Platte wird die Dicke der Platte mithilfe eines Dickenmessgeräts gemessen, um Verarbeitungsfehler zu vermeiden, die durch das Greifen mehrerer Platten gleichzeitig entstehen. Nach der Dickenmessung ist die Platte bereit zur Ausrichtung.

- Zentrieren: Der Roboter fährt zur Position des Positioniertisches, legt das Blech zur präzisen Positionierung auf den Positioniertisch und greift das Blech nach Abschluss der Positionierung erneut und bereitet es zum Biegen vor.

- Umdrehen: Bestimmen Sie anhand der Prozessanforderungen, ob ein Umdrehrahmen verwendet werden soll. Führen Sie den Roboter bei Bedarf in die Position des Umdrehrahmens, legen Sie das Blech auf den Umdrehrahmen, lassen Sie das Blech los und vermeiden Sie es. Greifen Sie das Blech, nachdem das Umdrehen abgeschlossen ist.

- Biegen: Der Roboter fährt zur Position der Biegemaschine, drückt das Blech auf die untere Form der Biegemaschine und lokalisiert es genau durch den hinteren Fingersensor der Biegemaschine. Nach Abschluss der Positionierung sendet der Roboter ein Biegesignal an die CNC-Abkantpresse und arbeitet mit der Biegemaschine zusammen, um den Biegevorgang abzuschließen, um festzustellen, ob es erneut gebogen werden muss, und um zu entscheiden, ob mit dem Biegen fortgefahren werden soll. Das Biegen ist ein wichtiges Bindeglied, und die technische Schwierigkeit beim Biegen liegt in der koordinierten Aktion zwischen dem Roboter und der Biegemaschine, d. h. dem Biegen. Wenn der Roboter das Biegen des Blechs festklemmt oder unterstützt, verformt sich das Blech, und der Roboter muss dem Blech gemäß einem bestimmten Bahnalgorithmus in einer Kreisbogenbewegung folgen und immer eine relativ feste Position mit dem Blech beibehalten.

- Stapeln: Wenn der Roboter zur Position des Entladetisches fährt, finden aufgrund der unterschiedlichen Werkstückformung verschiedene Stapelprozessaktionen statt, wie etwa konventionelles Matrizenstapeln, ein- und zweilagiges Kreuzstapeln und vorwärts- und rückwärtsverzahntes Stapeln.

Technische Merkmale von Roboterbiegeeinheiten

Design und Entwicklung

Bei der Forschung und Entwicklung von Roboterbiegedesigns stehen die persönlichen Bedürfnisse und die Anpassung der Benutzer im Mittelpunkt, wobei die Bedürfnisse und Ziele der Kunden an erster Stelle stehen. Hersteller von Roboterbiegen müssen Folgendes erreichen, bevor sie eine Biegeroboterlösung spezifizieren:

- Führen Sie bei der Entwicklung jeder technischen Lösung einen detaillierten technischen Austausch mit den Kunden

- Durchführen einer Computersimulationsanalyse der vom Kunden bereitgestellten Zeichnungen zur Werkstückbearbeitung

- Durchführung von Stichprobenprüfungen vor Ort an typischen Kundenwerkstücken

- Klassifizieren und analysieren Sie Kundenwerkstücke und Prozessdaten.

Nach der Bestätigung des Abschlusses der oben genannten Verfahrensarbeiten wird der technische Plan formuliert. Nachdem der technische Plan und die Planzeichnungen vom Kunden genehmigt wurden, wird ein umfassender Entwurf durchgeführt.

Die SC-Roboterbiegeeinheit verwendet ein fortschrittliches 3D-Design in Bezug auf Materialien, Struktur, Sensoren, Echtzeitkompensation, Nachverfolgung, Laserwinkelmessung, automatischen Formwechsel, automatischen Greiferwechsel, Software und Steuerung, parametrische Programmierung, Offline-Programmierung, Produktionsmanagementsoftware und Bussteuerungstechnologie, wobei allesamt erstklassige internationale Markensoftware und -hardware verwendet wird. Beim Design des Biegemaschinenkörpers wurden die weltweit fortschrittlichsten Designsoftwares und -methoden für die Strukturmechanikanalyse verwendet. Mit jahrelanger Designerfahrung und dem Verständnis der strukturellen Eigenschaften des Biegemaschinenrahmens wurde an jedem Kraftpunkt eine Finite-Elemente-Analyse durchgeführt, um eine mechanische Analyse der Seitenschulter, des oberen Querträgers, des unteren Querträgers und des unteren Querträgers der Biegemaschine zu erreichen, wodurch die Rationalität, Zuverlässigkeit und Stabilität des Werkzeugmaschinendesigns vollständig sichergestellt wurde.

Das Design der Roboterbiegeeinheit zielt darauf ab, intelligente Produktkonzepte unter Verwendung neuester Technologien (Software, Hardware) für Echtzeit-Datenaustausch, Kompensation und Biegeverfolgung während des Produktionsprozesses zu erreichen. Die wichtigsten gelösten Probleme und die erzielten Ergebnisse sind:

(1) Die Prozessschwierigkeiten bei der kundenspezifischen Blechproduktion wurden gelöst, und das Problem der schnellen Produktionsumstellung bei der Herstellung mehrerer Produkte, kleiner Chargen (5 – 10 Stück) und von Teilen mit großer Variantenvielfalt wurde in der Aufzugsindustrie gelöst.

(2) Die Probleme der instabilen Produktqualität, der geringen Präzision der Teile und der mangelhaften Produktkonsistenz wurden gelöst.

(3) Lösung der Probleme geringer Produktionseffizienz sowie unverhältnismäßiger Produktionsanordnung und Prozessführung.

(4) Die Probleme der schwierigen Personalbeschaffung, der hohen Arbeitskosten und der hohen Arbeitsintensität beim manuellen Biegen wurden gelöst.

(5) Verbesserte Biegegenauigkeit und Automatisierung, erweiterte intelligente Fertigungskapazitäten des Unternehmens und verbesserte visuelle Wirkung bei Kundenbesuchen.

Biegefolgetechnologie

Während des Biegevorgangs können SC-Roboterbiegeeinheiten Werkstücke unterschiedlicher Größe und Blechdicke automatisch verfolgen und entsprechend der Laufgeschwindigkeit des Schiebers der Biegebremsmaschine anpassen. Diese Technologie wird durch das spezielle Roboterbiegeanwendungssoftwarepaket von SC SHENCHONG implementiert.

Laser-Winkelmesstechnik

Das AMS-Winkelmesssystem verwendet ein geschlossenes Online-Laserwinkelmesssystem. Während des automatischen Biegevorgangs des Roboters arbeiten das automatische Anwendungsprogramm von AMS und das automatische Winkelmesssystem mit eingebautem Laserwinkelmessgerät zusammen mit dem SHENCHONG-System, um die Genauigkeit des Biegewinkels sicherzustellen. Seine Hauptmerkmale sind:

(1) Online-Erkennung des Biegewinkels des Werkstücks nach dem Rückprall mittels Laser.

(2) Das Krafterkennungssystem berechnet automatisch den Biegerückprallwert.

(3) Die Tiefe des Teils kann automatisch entsprechend der Breite der unteren Form angepasst werden.

(4) Durch ein geschlossenes Online-Laserwinkelmesssystem wird eine Biegestreckgrenze von über 99,51 TP3T sichergestellt.

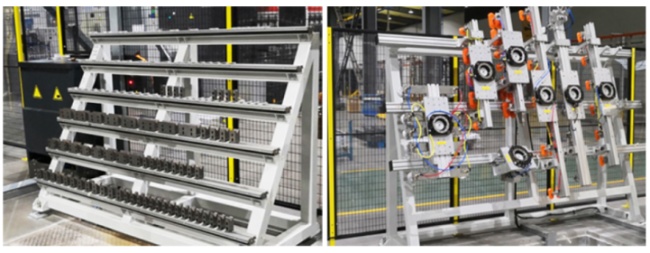

Automatischer Greiferwechsel (ATC) durch Roboter und Wechsel der Abkantwerkzeuge

Robot Automatic (ATC) Greifer und Abkantpressenwerkzeuge Der Wechsel ist eine vollständig intelligente und automatisierte Betriebsmethode im Blechbereich, die aus automatischer Formwechselsoftware, Robotern und Formbibliotheken besteht. Ausgestattet mit einem automatischen Formwechselsystem kann das Präzisionsbiegezentrum automatisch und nach dem Zufallsprinzip kleine Chargen verschiedener Produkte biegen. Durch die Nutzung der Funktion des automatischen Formwechsels ist die Form in der Biegemaschine kein begrenzender Faktor mehr und kann während des gesamten Prozesses von unbemanntem Personal bearbeitet werden. Der Greifer des automatischen mechanischen Geräts des Roboters kann die Form sehr schnell austauschen und die nächste Charge von Komponenten jederzeit biegen.

Software zum automatischen Wechseln von Abkantwerkzeugen

Die Hauptmerkmale der Software zum automatischen Formenwechsel sind:

(1) Über die grafische Benutzeroberfläche des Anhangs können Benutzer sofort den aktuellen Status des gesamten Systems sehen. Auf der rechten Seite der Benutzeroberfläche befindet sich eine Grafik, die den Status der Formen darstellt und die aktuellen Positionen dieser Formen aufteilt.

(2) Die gesamte Schnittstelle umfasst den Biegebereich des oberen Stempels, den Biegebereich des unteren Gesenks und die Formenbibliothek. Die Anzeige der Form folgt der Größe der Form selbst und der Position der eingespannten Arbeitsstation.

(3) Unterscheiden Sie die oberen und unteren Formen durch unterschiedliche Farben. In der oberen linken Ecke der Benutzeroberfläche finden Sie eine detaillierte Beschreibung der an der Biegemaschine installierten Form. Zwei Teile: Einer erläutert die obere Form und der andere die untere Form. Dabei wird die eingespannte Form anhand von Identifikationscodes und vorhandenen Positionen beschrieben.

CNC-Sequenzbiegetechnologie

Die CNC-Sequenzbiegetechnologie ist ein hochpräzises Biegesteuerungssystem, das sich für die Bearbeitung von Werkstücken mit Anforderungen an Form- und Positionstoleranzen eignet. Das Gerät besteht aus einem Satz von zwei CNC-Frontschieber-Betriebssystemen mit Schienen. Die Verschiebung wird von Sensoren übertragen und zurückgemeldet, und der gesamte Vorgang wird vom CNC-System gesteuert. Die Steuerachse besteht aus X3 \ X4 und Z3 \ Z4. Durch die Konfiguration eines CNC-Frontschiebers mit Verschiebung und eines hinteren Stoppers zum Biegen kann selbst bei einer Werkstückgröße von ± 1 mm problemlos sichergestellt werden, dass die Schlüsselabmessungen innerhalb kontrollierbarer Fehler liegen, wodurch die Genauigkeit und Effizienz des Werkstücks verbessert wird.

Software und Steuerung

In den Roboterbiegeeinheiten haben wir parametrische Programmiersoftware, Offline-Programmiersoftware und Produktionsmanagementsoftware eingesetzt. Gleichzeitig haben wir eine sekundäre Biegenachverfolgung, einen automatischen Formwechsel, einen automatischen Greiferwechsel, flexibles Stapeln, Echtzeitkompensation, Plattenkantensuche, flexible Wendetechnologie und Bussteuerungstechnologie entwickelt. Damit können die technischen und Softwareanforderungen verschiedener Kunden für das Blechbiegen weitgehend erfüllt werden.

Probleme und Lösungen beim Roboterbiegen

Wenn wir Roboter-Abkantpresse Beim Biegen von Blechen können kleinere Probleme auftreten, die wir nicht lösen oder vermeiden können. Im Folgenden hat SC SHENCHONG fünf Probleme zusammengestellt, die bei Robotern häufig auftreten, und entsprechende Lösungen bereitgestellt.

Nach dem Abflachen der langen Kante erfolgt ein Anheben.

Ursachenanalyse: Aufgrund der längeren Kante, die abgeflacht werden muss, wird sie beim Abflachen nicht fest gedrückt, was dazu führt, dass das Ende abgeflacht und dann verzogen wird. Diese Situation hängt eng mit der abgeflachten Position zusammen. Daher ist es wichtig, beim Abflachen auf die abgeflachte Position zu achten.

- Biegen Sie vor dem Biegen zuerst die Ecke und drücken Sie sie dann flach.

- Schrittweises Abflachen: Zuerst das Ende drücken, um die abgeflachte Kante nach unten zu biegen. Die Basis flach drücken.

Beim Wechseln des Abkantwerkzeugs ändern sich die Bearbeitungsmaße.

Ursachenanalyse: Durch die nach vorne wirkenden Quetschkräfte auf das Werkstück während des Zerspanvorgangs verschiebt sich das Werkstück nach vorne, wodurch sich das kleine Spanwinkelmaß L an der Vorderseite vergrößert.

Lösung:

- Schleifen Sie die schattierten Bereiche im Bild ab. Normalerweise machen wir so viel aus, wie ein Unterschied besteht.

- Schleifen Sie alle selbstpositionierenden Teile der Easy-Mold ab und verwenden Sie zur Positionierung eine feste Lehre.

Die Gesamtgröße des Schnittguts (bezogen auf die Entfaltung) ist zu klein oder zu groß und entspricht nicht der Kreisfläche.

Ursachenanalyse:

- Fehler bei der technischen Bereitstellung.

- Die Schnittgröße ist falsch.

Lösung:

Berechnen Sie anhand der Abweichungsrichtung, der Gesamtabweichung nach oben und der Anzahl der Biegewerkzeuge die Zuordnung für jede Biegung. Wenn die berechnete Zuordnungstoleranz innerhalb des Toleranzbereichs liegt, ist das Werkstück akzeptabel.

Bei zu großen Abmessungen kann mit kleinen V-Nuten gearbeitet werden.

Sollte die Größe zu klein sein, kann mit einer großen V-Nut gearbeitet werden.

Nachdem der Biegeroboter Löcher gezogen und in die Nut und den Zapfen eingegriffen hat, dehnt er sich aus oder es entstehen Risse, oder die Nut und der Zapfen passen nicht fest, was zu Verformungen führt.

Ursachenanalyse:

- Der Grund, warum die Zapfenverbindung nicht dicht ist, liegt in der unzureichenden Ausdehnung des Lochs.

- Eine Verformung wird durch eine Fehlausrichtung der Löcher oder eine falsche Zapfenverbindung verursacht.

Lösung:

- Wählen Sie einen Stempel mit großem R-Winkel und achten Sie beim Ziehen und Umdrehen auf die Grate rund um das Loch.

- Erhöhen Sie den Druck auf das Salatloch, vertiefen Sie es und verwenden Sie stattdessen einen großen R-Winkel-Stanzer.

- Ändern Sie die Methode der Zapfenverbindung und die Gründe für die Lochfehlstellung.

Abschluss

Mit der allgemeinen Verbesserung der Maschinenbauindustrie wird die Blechbearbeitungsindustrie neue Anforderungen an die Produktionsausrüstung stellen. Letztendlich werden Geräte bevorzugt, die den Benutzern bei der Problemlösung helfen können. Die SC-Roboterbiegeeinheit verfügt über eine kundengerechte Produktionsmethode, die beste Kombination aus Hardware und Software und ist für Kunden mit mehreren Varianten, kleinen Chargen, schnellem Wechsel und ohne Notwendigkeit einer Probeproduktion des ersten Stücks geeignet.