Inhaltsverzeichnis

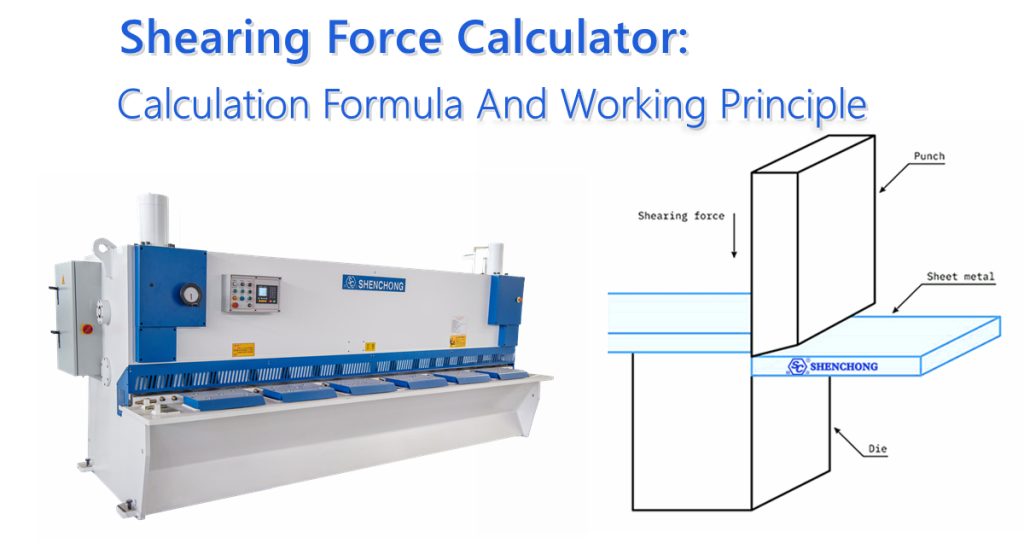

Der Scherkraftrechner von SHENCHONG hilft bei der Bestimmung der zum Schneiden oder Scheren eines Materials erforderlichen Kraft. Er wird typischerweise bei Prozessen wie Blechschneiden, Stanzen oder anderen Schervorgängen verwendet. Die Scherkraft einer Metallplatte ist die Kraft, die von der Klinge der Schermaschine auf die Metallplatte ausgeübt wird, wodurch die Platte sich entlang der Scherrichtung verformt und schließlich bricht.

Die Berechnungsformel für die Scherkraft einer Metallplatte basiert hauptsächlich auf der Scherfestigkeit des Materials, der Dicke der Platte und der Schnittlänge. Das Verständnis dieser Prinzipien ist entscheidend für die effektive Gestaltung des Scherprozesses, die Verbesserung der Produktionseffizienz und die Gewährleistung der Verarbeitungsqualität.

1. Was ist Blechscherkraft?

Scherkraft ist eine Kraft, die auf die Oberfläche eines Objekts und parallel zur Oberfläche wirkt und versucht, ein relatives Gleiten oder eine Verformung der inneren Struktur des Objekts zu verursachen. Kurz gesagt ist Scherkraft eine Kraft, die eine Scherverformung eines Objekts verursacht.

Wenn Scherkräfte auf ein Objekt einwirken, entsteht im Inneren des Objekts eine Spannung, die der Scherverformung widersteht. Diese wird als Scherspannung bezeichnet. Wenn die Scherkraft die Scherfestigkeit des Materials überschreitet, wird das Objekt geschert oder gebrochen.

Die Scherkraft einer Metallplatte bezieht sich auf die Kraft, die beim Schneiden von Metallplatten von der Klinge der Schermaschine oder anderen Werkzeugen auf die Metallplatte ausgeübt wird. Diese Kraft wirkt auf die Oberfläche der Metallplatte und entlang der Schnittrichtung, wodurch das Metallmaterial unter der Einwirkung der Klinge plastisch verformt wird und bricht, wodurch ein Schnitt erreicht wird.

2. Funktionsprinzip der Scherkraft

Das Prinzip der Scherkraft auf Metallplatten beruht auf der Kraft, die während des Schervorgangs durch das Scherwerkzeug (z. B. die Klinge einer Schermaschine) auf die Metallplatte ausgeübt wird, wodurch die Platte eine plastische Verformung erfährt und schließlich bricht und sich trennt.

Dieser Vorgang führt dazu, dass die Metallplatte durch die Scherspannung des Materials entlang der Scherlinie bricht. Im Folgenden finden Sie eine detaillierte Einführung in das Prinzip der Scherkraft auf Metallplatten.

1) Grundprinzipien der Scherkraft

Wenn Scherkräfte auf eine Metallplatte wirken, verursacht dies eine Scherverformung des Materials. Scherverformung bezieht sich auf das relative Gleiten der Schichten eines Objekts, nicht auf Dehnung oder Kompression. Wenn die Scherkraft die Scherfestigkeit des Metallmaterials überschreitet, bricht das Material entlang der Scherrichtung.

2) Der Prozess der Scherkraft

Der Prozess des Blechschneidens kann in folgende Phasen unterteilt werden:

- Anwendung von Scherkräften

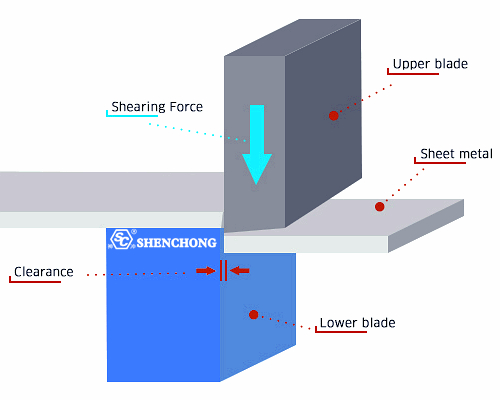

Der Plattenschermaschine Schneidklingen (z. B. Zuführklingen, Matrize usw.) üben eine parallel zur Plattenoberfläche verlaufende Kraft auf die Metallplatte aus. Die Scherkraft wirkt auf die Oberfläche der Platte und wird innerhalb eines bestimmten Scherbereichs gleichmäßig verteilt.

- Erzeugung von Scherspannungen

Wenn die Klinge die Metallplatte berührt, wirkt die Scherkraft über die Kontaktfläche auf die Metalloberfläche und erzeugt Scherspannung.

Formel zur Berechnung der Scherspannung

Unter Scherspannung versteht man die Scherkraft pro Flächeneinheit. Die Formel lautet:

τ= A/F

Wo:

τ: Scherspannung (Einheit: Pa)

F: Scherkraft (Einheit: N)

A: Scherfläche (Einheit: m²)

- Plastische Verformung von Werkstoffen

Metalle unterliegen bei Scherkraft zunächst einer elastischen Verformung (geringe Verformung). Steigt die Kraft weiter an, tritt das Material in die Phase der plastischen Verformung ein.

Während der Phase der plastischen Deformation beginnen die Molekülketten des Materials zu gleiten, was zu einer dauerhaften Deformation führt und in lokalen Bereichen des Metalls zu plastischem Fließen führt.

- Materialbruch

Wenn die angewandte Scherkraft die Scherfestigkeit des Materials übersteigt, bricht das Metall. Dieser Bruch erfolgt entlang der Scherrichtung (d. h. der Schnittlinie der Klinge) und das Metallblech wird in zwei Teile geschnitten.

- Nachbearbeitung

Nach Abschluss des Schervorgangs können die Kanten des Blechs unregelmäßige Grate oder Verformungen aufweisen, die normalerweise eine Nachbearbeitung erfordern.

3) Physikalische Mechanismen im Scherprozess

Der Schervorgang von Metallplatten kann in drei physikalische Mechanismen unterteilt werden:

- Elastische Bühne

Wenn die Scherkraft sehr gering ist, erfährt die Metallplatte nur eine geringe elastische Verformung, die Kraft ist proportional zur Verformung und das Material erfährt keine bleibende Verformung.

- Kunststoffbühne

Wenn die Scherkraft zunimmt, tritt die Metallplatte in die plastische Phase ein und die innere Struktur des Materials beginnt zu rutschen. Zu diesem Zeitpunkt wird die Gitterstruktur des Metalls verformt und das Material weist signifikante plastische Fließeigenschaften auf.

- Bruchstadium

Wenn die Scherkraft die Scherfestigkeit des Materials erreicht oder überschreitet, beginnt das Material zu brechen. Der Bruch tritt normalerweise entlang der Scherfläche auf (d. h. dem Bereich, in dem die Klinge auftrifft) und kann von Graten oder unregelmäßigen Kanten begleitet sein.

Das Prinzip der Scherkraft auf Metallplatten besteht darin, dass die Scherklinge Kraft auf die Metallplatte ausübt, wodurch sich die Platte entlang der Scherrichtung verformt und schließlich bricht. Die Stärke der Scherkraft hängt von der Scherfestigkeit des Materials, der Dicke der Platte, der Scherlänge und anderen Verarbeitungsbedingungen ab. Das Verständnis dieser Prinzipien ist entscheidend für die effektive Gestaltung von Scherprozessen, die Verbesserung der Produktionseffizienz und die Gewährleistung der Verarbeitungsqualität.

2. Wie berechnet man die Scherkraft?

Erweiterte Überlegungen:

In manchen Fällen kann die Scherkraft durch weitere Faktoren beeinflusst werden, wie zum Beispiel:

– Kantenvorbereitung: Eine richtig vorbereitete Kante kann die Schnittkraft reduzieren.

– Kaltverfestigung: Bei manchen Metallen kann es im Bereich der Schneide zu einer Kaltverfestigung des Materials kommen, wodurch die Scherkraft erhöht werden kann.

– Duktilität: Duktilere Materialien (wie Aluminium) erfordern möglicherweise weniger Kraft als spröde Materialien (wie Gusseisen), da sie sich bei Scherung leichter verformen.

Schritt 1: Scherfestigkeit (τs) ermitteln

Die Scherfestigkeit des Materials muss bekannt sein oder nachgeschlagen werden. Typische Werte für Materialien sind:

– Weichstahl: τS=250 MPa=(250 × 106Pa)

– Aluminium: τS=140 MPa

– Edelstahl: τS=350MPa

Schritt 2: Messen Sie die Dicke (t) des Materials

Messen Sie die Dicke des zu schneidenden Blechs oder Werkstücks.

Schritt 3: Schnittlänge (L) messen oder festlegen

Dies ist die Gesamtlänge des Materials, das während des Schervorgangs geschnitten wird. Wenn Sie eine gerade Linie über das Blatt schneiden, ist die Schnittlänge die Gesamtlänge des Schnitts.

Schritt 4: Berechnen Sie die Scherkraft

Setzen Sie nun die Werte in die Formel ein.

3. Blechscherkraft-Rechner und Formel

Der Blechscherkraftrechner basiert hauptsächlich auf der Scherfestigkeit des Materials, der Dicke der Platte und der Schnittlänge. Im Folgenden finden Sie eine häufig verwendete Berechnungsformel für die Scherkraft von Metallplatten:

1) Scherkraftrechner

Die Scherkraft F der Metallplatte kann mit folgender Formel berechnet werden:

F = τS⋅t⋅L

Wo:

F: Scherkraft (Einheit: Newton, N)

τS: Scherfestigkeit des Materials (Einheit: Pascal, Pa oder N/m²). Dies ist die Streckgrenze oder Zugfestigkeit des Metallmaterials im Scherzustand, die normalerweise im Materialhandbuch oder in experimentellen Daten angegeben ist.

t: Dicke der Metallplatte (Einheit: Meter, m)

L: Scherlänge (Einheit: Meter, m), d. h. die Länge der Schnittlinie, an der die Klinge die Metallplatte berührt.

2) Beispielberechnung der Scherkraft

Angenommen, wir müssen eine Stahlplatte scheren:

– Scherfestigkeit: τS=250MPa (also 250×106Pa)

– Plattendicke: t=10mm=0,01m

– Scherenlänge: L=1 m

Die Scherkraft wird wie folgt berechnet:

F = 250 × 106⋅0,01⋅1=2,5×106N=2500kN

Die erforderliche Scherkraft beträgt daher 2500 kN.

3) Anwendbare Szenarien

Diese Berechnungsformel ist auf das Scheren mit einer einzelnen Klinge anwendbar, d. h. die Klinge schneidet entlang einer Richtung der Platte und der Scherbereich ist normalerweise linear.

4. Praktische Anwendung der Metallscherkraftberechnung

Bei der tatsächlichen Produktion müssen neben der oben genannten Grundformel die folgenden Faktoren berücksichtigt werden:

Klingenqualität und Ausführung:

Eine scharfe Klinge erfordert weniger Scherkraft und Winkel, Schärfe und Reibungseigenschaften der Klinge wirken sich auf die Stärke der Scherkraft aus.

Vorbehandlung von Plattenmaterialien:

Durch die Wärmebehandlung und das Glühen des Materials kann sich dessen Scherfestigkeit verändern.

Mehrlagenscheren:

Wenn mehrere Lagen Metallplatten geschert werden, muss die Scherkraft für jede Lage einzeln berechnet und summiert werden.

Schergeschwindigkeit und Temperatur:

Bei hohen Temperaturen nimmt die Scherfestigkeit von Metall ab, sodass in der Regel weniger Scherkraft erforderlich ist.

5. Fazit

Der Scherkraftrechner ist ein Werkzeug zur Berechnung der Kraft, die zum Scheren oder Schneiden eines Materials erforderlich ist. Dieses Werkzeug wird häufig in technischen Anwendungen wie Zerspanung, Metallschneiden oder Strukturanalyse verwendet. Die Berechnung hängt normalerweise von den Materialeigenschaften, der Dicke und der Geometrie des Schneidwerkzeugs ab.

Das Verständnis dieser Prinzipien ist wichtig, um Scherprozesse effektiv zu gestalten, die Produktionseffizienz zu verbessern und die Verarbeitungsqualität sicherzustellen. Wenn Sie weitere spezifische Fragen oder Anwendungsszenarien haben, stellen Sie bitte weiterhin Fragen!

Klicken Sie hier, um mehr über das Metallschneiden zu erfahren: