Stanzpressen Einführung

Inhaltsverzeichnis

Stanzpressen sind multifunktionale Werkzeuge für die Metallverarbeitung und -herstellung, die Materialien formen oder schneiden, indem sie durch Stempel und Formen, meist Metallplatten, Kraft ausüben. Stanzmaschinen werden durch mechanische, hydraulische oder servobetriebene Mechanismen betrieben, um den Stempel in das Material zu drücken, Löcher zu formen, das Material zu prägen oder in die gewünschte Form zu bringen.

Stanzmaschinen sind in vielen Branchen unverzichtbar, da sie hochpräzise Teile schnell und effizient herstellen können. Stanzmaschinen spielen in modernen Fertigungsprozessen eine entscheidende Rolle, von Automobil- und Luftfahrtkomponenten bis hin zu alltäglichen Konsumgütern. Stanzpressen sind in der Lage, große Mengen mit gleichbleibender Qualität zu produzieren, was sie zum Rückgrat der Massenproduktion macht.

In diesem Artikel werden die Geschichte, Typen, Funktionsprinzipien, Anwendungen, Vor- und Nachteile, Sicherheitsaspekte, der technologische Fortschritt und die wirtschaftlichen Auswirkungen von Stanzmaschinen im Detail untersucht. Egal, ob Sie ein erfahrener professioneller Werkzeugmaschinenbediener oder ein Einkäufer sind, der kurz vor dem Kauf einer Ausrüstung steht, dieser umfassende Leitfaden bietet Ihnen detaillierte Informationen zu Stanzpressen.

Geschichte der Stanzmaschinen

Frühe Entwicklung der Stanzpressentechnologie

Das Konzept des Stanzens von Materialien lässt sich bis in die Antike zurückverfolgen, als die Menschen erstmals begannen, mit scharfen Werkzeugen Löcher in verschiedene Materialien zu stanzen, um daraus praktische Zwecke zu erfüllen, beispielsweise um Kleidung, Wohnhäuser oder Werkzeuge herzustellen. Frühe Zivilisationen verwendeten einfache Stanzmethoden, um Löcher in Leder, Holz und Metall zu stanzen. Diese manuellen Methoden legten den Grundstein für die Entwicklung komplexerer Stanztechniken.

Entwicklung von Stanzmaschinen

Die Entwicklung von Stanzpressen lässt sich auf die Entstehung des Maschinenbaus und die industrielle Revolution im 18. und 19. Jahrhundert zurückführen. Die Erfindung von Dampfmaschinen und später Elektromotoren ermöglichte die Entwicklung mechanischer Stanzmaschinen, die eine größere Kraft präziser anwenden können als manuelle Methoden. Die erste mechanische Stanzpresse war eine einfache manuelle Maschine, die viel Arbeitskraft erforderte. Mit dem Fortschritt der Technologie wurden diese Maschinen jedoch automatisierter und konnten zunehmend komplexere Aufgaben bewältigen.

Wichtige Meilensteine in der Entwicklung von Stanzmaschinen

- 1795: Die Dampfmaschine von James Watt führte zur Entwicklung der ersten mechanischen Stanzpresse.

- In den 1890er Jahren führte die Einführung hydraulischer Systeme zur Erfindung hydraulischer Pressen.

- In den 1950er Jahren veränderte die Einführung der numerischen Steuerung (NC) und später der computergestützten numerischen Steuerung (CNC) die Stanzpressentechnologie grundlegend und ermöglichte eine höhere Präzision und Automatisierung.

- In den 1980er Jahren wurden servogesteuerte Stanzpressen eingeführt, die eine bessere Kontrolle und Energieeffizienz ermöglichten.

- Im 21. Jahrhundert werden intelligente Technologie, das Internet der Dinge und künstliche Intelligenz in Stanzpressen integriert, um Effizienz und Genauigkeit weiter zu optimieren.

Betriebsablauf von Stanzmaschinen

Der Betriebsablauf einer Stanzmaschine umfasst mehrere Schritte, von denen jeder für den erfolgreichen Betrieb der Maschine von entscheidender Bedeutung ist.

Grundlegende Betriebsschritte der Stanzmaschine

- Materialpositionierung: Legen Sie das Material (normalerweise eine Metallplatte) auf das Pressbett und richten Sie es an der Formbaugruppe aus.

- Stanzen: Der Stempel bewegt sich nach unten und treibt ihn durch das Material in die Form. Bei diesem Vorgang werden Materialien geschnitten, um Löcher zu erzeugen oder bestimmte Formen zu bilden.

- Materialauswurf: Nach dem Prägevorgang wird das gestanzte Werkstück (Block) aus der Form ausgeworfen und das Material für die nächste Prägung neu positioniert.

- Torrückkehr: Das Tor kehrt in seine Ausgangsposition zurück, um sich auf den nächsten Zyklus vorzubereiten.

Bei der Massenproduktion wird dieser Zyklus kontinuierlich wiederholt und die Maschine führt das Material zwischen jedem Stempel automatisch zu und richtet es aus.

Detaillierte Erklärung des Stanzpressprozesses

Scheren: Der Stempel schneidet das Material durch Anwendung von Scherkraft. Das Material wird zunächst komprimiert, dann gebrochen und schließlich getrennt, wenn der Stempel hindurchgeht.

Spalt: Der Spalt zwischen Stempel und Form ist entscheidend für saubere Schnitte. Ein zu kleiner Spalt kann zu übermäßigem Verschleiß von Stempel und Form führen, während ein zu großer Spalt zu schlechter Kantenqualität und Graten führen kann.

Entformen: Nachdem der Stempel das Material durchdrungen hat, muss er herausgezogen werden. Der Abstreifvorgang ist der Vorgang, bei dem der Stempel vom Material getrennt wird, was normalerweise durch eine Abstreifplatte oder ein federbelastetes Gerät unterstützt wird.

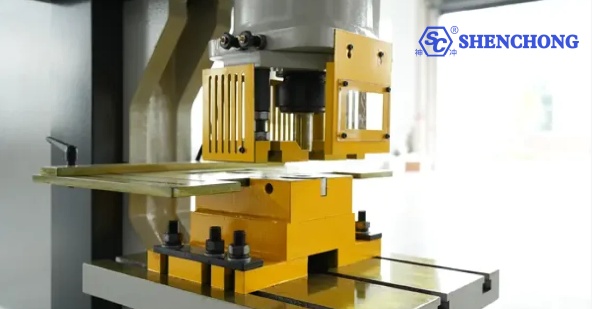

Funktion von Pressmaschinen, Formen und Stempeln

Form und Stempel bilden das Herzstück der Pressmaschine. Der an der Pressmaschine befestigte Stempel ist ein Werkzeug, das zum eigentlichen Schneiden oder Formen verwendet wird. Die an der Pressmaschine befestigte Form bietet die Oberfläche, auf der der Stempel arbeiten kann. Gemeinsam bestimmen sie die Form, Größe und Qualität des fertigen Produkts.

Formdesign: Das Design der Form bestimmt die Form und Größe der gestanzten Löcher oder Merkmale. Formen können einfach (Einzelstation) oder komplex (Mehrstationen, wie Folgeformwerkzeuge) sein.

Stempelmaterial: Stempel werden üblicherweise aus gehärtetem Werkzeugstahl oder einer Hartlegierung hergestellt, um den hohen Kräften und dem Verschleiß beim Stanzvorgang standzuhalten.

Materialhandhabungs- und Zuführsystem

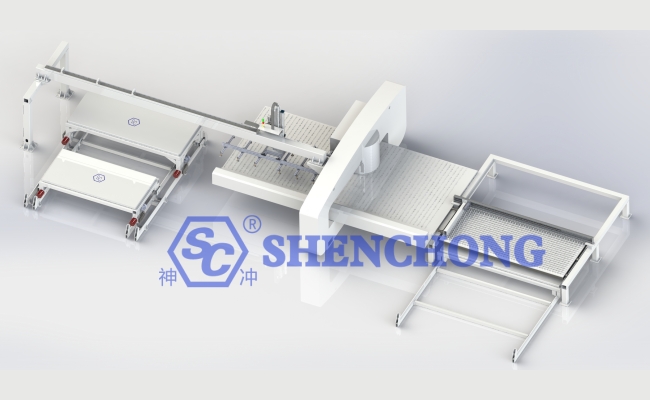

Eine effiziente Materialhandhabung ist für den Betrieb von Stanzmaschinen im großen Maßstab von entscheidender Bedeutung. Moderne Stanzmaschinen sind mit automatischen Zuführsystemen ausgestattet, die Materialien an die Position jedes einzelnen Stempels transportieren können.

Rollenzuführung: Wird normalerweise zum Zuführen von Metallplatten verwendet und schiebt das Material zwischen jedem Stanzzyklus automatisch vor.

Klemmzuführungen: Diese Systeme verwenden mechanische Klemmen, um Materialien an die richtige Stelle zu ziehen, normalerweise für dickere oder härtere Materialien.

Automatisches Stapeln und Sortieren: Nach dem Stanzen werden fertige Teile in der Regel automatisch gestapelt bzw. für die Weiterverarbeitung oder Verpackung sortiert.

Energieübertragungsmechanismus

Die Effizienz und Effektivität einer Stanzmaschine hängt davon ab, in welchem Ausmaß sie Energie von der Kraftquelle auf den Stempel überträgt. In einer mechanischen Presse wird Energie im Schwungrad gespeichert und bei einem kräftigen Hub freigesetzt. Hydraulische Pressen nutzen Flüssigkeitskraft, um Kraft gleichmäßig anzuwenden, während servobetriebene Pressen eine präzise Motorsteuerung verwenden, um Kraft und Geschwindigkeit nach Bedarf zu ändern.

Vorteile und Einschränkungen von Pressmaschinen

Pressmaschinen haben mehrere Vorteile, die sie in der Blechbearbeitung unverzichtbar machen.

- Effizient und schnell: Pressmaschinen können schnell und effizient eine große Anzahl von Teilen herstellen und sind daher die ideale Wahl für die Massenproduktion.

- Genauigkeit und Präzision: Moderne Pressmaschinen, insbesondere CNC- und servogesteuerte Stanzmaschinen, bieten hohe Präzision und Genauigkeit und stellen sicher, dass die Teile strenge Toleranzen und Qualitätsstandards einhalten.

- Material- und Designvielfalt: Pressmaschinen können unterschiedliche Materialien, darunter Metalle, Kunststoffe und Verbundwerkstoffe, verarbeiten und unterschiedliche Formen und Ausführungen herstellen.

- Die Wirtschaftlichkeit der Großserienproduktion: Pressmaschinen sind für die Großserienproduktion hochwirtschaftlich, da sie Teile zu geringeren Stückkosten produzieren können.

- Konsistenz und Wiederholbarkeit: Stanzmaschinen liefern konsistente und reproduzierbare Ergebnisse und stellen sicher, dass jedes Teil mit dem vorherigen identisch ist.

- Geringer Materialabfall: Stanzen und Pressen ist ein materialeffizienter Prozess, da im Vergleich zu anderen Fertigungsverfahren am wenigsten Abfall entsteht.

Obwohl Stanzpressen viele Vorteile bieten, unterliegen sie auch einigen Einschränkungen:

- Anschaffungskosten und Wartung: Die Anschaffungskosten einer Presse können hoch sein und der Wartungsaufwand kann die Gesamtbetriebskosten erhöhen.

- Lärm und Vibrationen: Insbesondere bei mechanischen Pressmaschinen kann es während des Betriebs zu erheblichen Lärm- und Vibrationsentwicklungen kommen, zu deren Minderung möglicherweise zusätzliche Maßnahmen erforderlich sind.

- Einschränkungen bei komplexer Geometrie: Obwohl Pressmaschinen über vielfältige Funktionen verfügen, kann die Handhabung extrem komplexer geometrischer Formen oder Teile, die mehrere Arbeitsgänge erfordern, schwierig sein.

- Sicherheitsrisiken und -anforderungen: Stanzpressen stellen Sicherheitsrisiken für die Bediener dar und es müssen strenge Sicherheitsmaßnahmen getroffen werden, um Unfälle zu verhindern.

- Abhängigkeit von Fachkräften: Der Betrieb und die Wartung von Stanzmaschinen erfordert Fachkräfte, insbesondere bei modernen CNC- und Servo-Pressmaschinen.

Anwendung von Stanzmaschinen

Stanzmaschinen sind multifunktionale Werkzeuge, die in verschiedenen Branchen eingesetzt werden. Ihre Fähigkeit, hochpräzise Teile effizient herzustellen, macht sie in der modernen Fertigung von unschätzbarem Wert.

Blechbearbeitung

Die Blechverarbeitungsindustrie ist einer der größten Anwender von Stanzmaschinen. Bei der Blechverarbeitung werden Metallplatten geschnitten, gebogen und zu verschiedenen Komponenten und Produkten geformt. Stanzmaschinen werden verwendet, um Löcher, Schlitze, Kerben und andere Merkmale in Metallplatten zu erzeugen, typischerweise im Rahmen von Montageprozessen im großen Maßstab.

Häufig hergestellte Produkte:

- Automobilkomponenten: Karosserieteile, Halterungen und Strukturteile.

- Elektrische Komponenten: Gehäuse, Rahmen und Innenkomponenten von Kühlschränken, Waschmaschinen und anderen Elektrogeräten.

- HVAC-Komponenten: Rohrleitungssysteme, Lüftungsöffnungen und andere Heizungs-, Lüftungs- und Klimaanlagenkomponenten.

- Elektrische Gehäuse: Schränke und Gehäuse für elektrische und elektronische Geräte.

Anwendung von Stanz- und Pressmaschinen in der Automobilteileherstellung

Die Automobilindustrie ist in hohem Maße auf Pressmaschinen angewiesen, um verschiedene Metallkomponenten in Massen herzustellen. Diese Maschinen werden zur Herstellung der folgenden Teile verwendet:

- Karosserieteile: Türen, Motorhaube, Kotflügel und andere Außenteile.

- Strukturkomponenten: Fahrgestellteile, Halterungen und Verstärkungen.

- Interne Komponenten: Armaturenbrettrahmen, Sitzhalterung und andere interne Metallteile.

Konkrete Anwendungen im Automobilbau:

- Schneiden: Schneiden großer Metallstücke in kleinere Blöcke zur Weiterverarbeitung.

- Perforation: Erstellen Sie Löcher und Schlitze in Karosserieteilen und anderen Teilen.

- Formen: Formen von Metallplatten zu komplexen dreidimensionalen Teilen.

Fertigung von Präzisionskomponenten für die Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie benötigt hochpräzise und zuverlässige Komponenten, von denen viele mit Pressmaschinen hergestellt werden. Diese Maschinen werden zur Herstellung von Teilen für Flugzeuge, Raumfahrzeuge und andere Luft- und Raumfahrtanwendungen verwendet.

Besondere Vorsichtsmaßnahmen beim Stanzen in der Luft- und Raumfahrt:

- Materialauswahl: Luft- und Raumfahrtkomponenten werden typischerweise aus hochfesten, leichten Materialien wie Aluminium, Titan und modernen Verbundwerkstoffen hergestellt.

- Präzisionstoleranz: Teile für die Luft- und Raumfahrt müssen strenge Toleranz- und Qualitätsstandards erfüllen und erfordern Präzisionspressen und sorgfältige Inspektion.

Projekt zur Herstellung elektronischer Komponenten

Pressmaschinen werden häufig bei der Herstellung elektronischer Komponenten eingesetzt, darunter:

- Leiterplattenrahmen: Ein Metallrahmen zum Sichern und Schützen von Leiterplatten (PCBs).

- Steckverbinder: Metallsteckverbinder, die in verschiedenen elektronischen Geräten verwendet werden.

- Gehäuse: Das Metallgehäuse elektronischer Geräte wie Computer, Server und Kommunikationsgeräte.

Die Elektronikindustrie benötigt hochpräzise Stanzmaschinen, um komplexe Muster und Merkmale in Metallteile einzuarbeiten. CNC-Pressmaschinen sind für diese Aufgabe besonders geeignet, da sie komplexe Formen mit gleichbleibender Präzision herstellen können.

Herstellung von Strukturkomponenten in der Bauindustrie

In der Bauindustrie werden Pressmaschinen zur Herstellung verschiedener Strukturbauteile eingesetzt, wie zum Beispiel:

- Stahlträger und -stützen: Strukturelemente für Gebäude, Brücken und andere Infrastruktur.

- Verstärkungsplatte: Eine Platte zur Verstärkung der Verbindungen zwischen Strukturkomponenten.

- Halterung und Stütze: Metallhalterungen und -stützen, die in Bauprojekten verwendet werden.

Anwendung in Bau- und Infrastrukturprojekten

- Gebäuderahmen: Stanzpressen werden zum Erstellen von Komponenten für Gebäuderahmen aus Stahl und Beton verwendet.

- Brücke: Die Strukturkomponenten einer Brücke, einschließlich Hauptträger, Stützen und Verstärkungsplatten.

- Infrastruktur: Komponenten von Infrastrukturprojekten wie Tunnel, Pipelines und Kraftwerke.

Kundenspezifische Fertigung

Stanzmaschinen werden auch für die kundenspezifische Metallfertigung verwendet, um einzigartige Sonderteile für verschiedene Anwendungen herzustellen. Diese Maschinen werden wegen ihrer Vielseitigkeit und ihrer Fähigkeit, Kleinserien mit hoher Präzision herzustellen, sehr geschätzt.

Arten von Stanzpressen

Es gibt verschiedene Arten von Stanzpressen, die jeweils für bestimmte Fertigungsanforderungen konzipiert sind. Zu den wichtigsten Typen gehören mechanische, hydraulische, servobetriebene und CNC-Stanzmaschinen. Jeder Typ hat seine eigenen Eigenschaften, Vorteile und Anwendungen.

Mechanische Pressstanzmaschine

Mechanische Stanzmaschinen verwenden Schwungräder, die Rotationsenergie speichern und diese über eine Kurbelwelle oder einen Exzentermechanismus auf den Stempel übertragen. Die Energie wird kontrolliert freigesetzt, um den Stempel durch das Material zu treiben. Das Merkmal mechanischer Stanzmaschinen ist der Hochgeschwindigkeitsbetrieb, der sich sehr gut für Aufgaben eignet, die eine wiederholte und groß angelegte Produktion erfordern.

Mechanische Stanzmaschinen werden häufig in Branchen eingesetzt, in denen es auf Geschwindigkeit ankommt, wie etwa in der Automobilherstellung, wo sie Komponenten wie Halterungen, Platten und verschiedene Strukturteile herstellen. Sie werden auch bei der Herstellung von Haushaltsgeräten, Elektronikgehäusen und anderen Metallprodukten verwendet, die Hochgeschwindigkeitsstanzen erfordern.

Vorteile mechanischer Stanzmaschinen:

- Schnelle Produktionsgeschwindigkeit.

- Der Aufbau und die Funktionsweise sind relativ einfach.

- Hohe Wirtschaftlichkeit, geeignet für die Produktion im großen Maßstab.

Nachteile mechanischer Stanzmaschinen:

- Eingeschränkte Fähigkeit, dicke oder harte Materialien zu handhaben.

- Höherer Geräuschpegel und Vibrationen.

- Geringe Flexibilität bei der Hublängen- und Kraftregelung.

Hydraulische Pressmaschine

Hydraulische Pressmaschinen verwenden Hydrauliköl, um Kraft zu erzeugen. Die Presse besteht aus einem Hydraulikzylinder und einem Kolben, und Flüssigkeit wird in den Hydraulikzylinder gepumpt, um den Kolben zu bewegen und Kraft auf den Stempel auszuüben. Hydrauliksysteme ermöglichen eine präzise Steuerung der Impulskraft und -geschwindigkeit und sind daher für verschiedene Materialien und Anwendungen geeignet.

Hydraulische Stanzpressen werden in Branchen eingesetzt, in denen kontrollierbarere und präzisere Stanzvorgänge erforderlich sind. Sie eignen sich sehr gut für Aufgaben mit dickeren Materialien, komplexen Formen oder Situationen, in denen in verschiedenen Phasen des Stanzvorgangs unterschiedliche Kraftniveaus erforderlich sind. Zu den üblichen Anwendungen gehören schwere Fahrzeugkomponenten, Luft- und Raumfahrtkomponenten und große Strukturkomponenten in Gebäuden.

Vorteile der hydraulischen Presse:

- Größere Kampfkraft und Flexibilität.

- Geeignet für verschiedene Materialien, einschließlich dicker und harter Metalle.

- Im Vergleich zu mechanischen Pressen arbeitet sie leise.

Nachteile der hydraulischen Pressmaschine:

- Im Vergleich zu mechanischen Pressen ist die Arbeitsgeschwindigkeit geringer.

- Hydraulische Komponenten führen zu einem höheren Wartungsaufwand.

- Höhere Anschaffungs- und Wartungskosten.

Servo-Stanzmaschine

Servogetriebene Pressen kombinieren die Vorteile mechanischer und hydraulischer Systeme mit fortschrittlicher Servomotortechnologie. Der Servomotor steuert die Bewegung des Stempels mit hoher Präzision und ermöglicht so variable Hublänge, Geschwindigkeit und Kraft. Diese Flexibilität macht Servo-Stanzpressen zur idealen Wahl für Aufgaben, die hohe Präzision und Anpassung erfordern.

Servogesteuert Stanzmaschinen werden in Branchen eingesetzt, in denen eine präzise Steuerung des Pressvorgangs erforderlich ist, wie z. B. in der Elektronik-, Luft- und Raumfahrt- und Medizingeräteherstellung. Sie eignen sich besonders für die Herstellung kleiner und komplexer Teile mit engen Toleranzen.

Vorteile der Servo-Stanzmaschine:

- Hohe Präzision und Flexibilität.

- Energiesparender Betrieb.

- Niedrige Geräusch- und Vibrationspegel.

Nachteile der Servo-Stanzmaschine:

- Die Anschaffungskosten sind relativ hoch.

- Erfordert qualifiziertes Bedien- und Wartungspersonal.

- Bei einfacheren Aufgaben mit hoher Kapazität ist dies möglicherweise nicht erforderlich.

CNC-Stanzmaschine

CNC-Stanzmaschinen (Computer Numerical Control) stellen den Höhepunkt der Automatisierung und Präzision in der Stanztechnologie dar. Diese Maschinen werden durch ein Computerprogramm gesteuert, das die Bewegung des Stempels und der Form steuert, sodass komplexe Formen und Muster mit minimalem menschlichen Eingriff erstellt werden können. CNC-Stanzpressen können mehrere Vorgänge in einem Setup ausführen, wodurch die Produktionszeit erheblich verkürzt wird.

CNC-Pressmaschinen werden in Branchen eingesetzt, die hohe Präzision und komplexes Design erfordern, wie etwa in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und der kundenspezifischen Metallfertigung. Sie sind in der Lage, komplexe Teile in gleichbleibender Qualität herzustellen, was sie zur idealen Wahl für Prototypen in kleinen Stückzahlen und die Produktion in großem Maßstab macht.

Vorteile der CNC-Pressmaschine:

- Hohe Präzision und Wiederholgenauigkeit.

- Kann komplexe Vorgänge mit minimalen Einstellungen ausführen.

- Reduzieren Sie die Arbeitskosten und verbessern Sie die Effizienz.

Nachteile der CNC-Pressmaschine:

- Hohe Anfangsinvestitions- und Wartungskosten.

- Professionelle Programmier- und Betriebskenntnisse sind erforderlich.

- Bei einfachen Aufgaben oder Aufgaben mit geringer Kapazität kann dies überflüssig sein.

Schlüsselkomponenten der Stanzmaschine

Das Verständnis der Hauptkomponenten einer Stanzmaschine ist entscheidend für die Beherrschung ihrer Bedienung und Wartung. Jede Komponente spielt eine entscheidende Rolle für den korrekten und effizienten Betrieb der Maschine.

Rahmen

Der Rahmen ist die Säule der Pressmaschine und sorgt für strukturelle Unterstützung und Stabilität. Er muss stark genug sein, um den beim Stanz- und Pressvorgang auftretenden Kräften standzuhalten, ohne sich zu verformen. Der Rahmen besteht normalerweise aus hochbelastbarem Stahl oder Gusseisen und ist so konzipiert, dass er Vibrationen minimiert und präzises Stanzen gewährleistet.

Ramme (gleitend)

Ein Stößel, auch Schieber genannt, ist ein Teil einer Stanzmaschine, der zum Fixieren und Bewegen des Stempels dient. Die Bewegung des Stößels wird durch den Antriebsmechanismus der Maschine gesteuert, der die erforderliche Kraft bereitstellt, um den Stempel in die Bleche zu drücken. Die Genauigkeit und Stabilität der Stößelbewegung ist entscheidend für die Aufrechterhaltung der Präzision des Pressvorgangs.

Stanzen und Formen

Der Formensatz besteht aus zwei Teilen: dem Stempel und der Form. Der Stempel ist mit dem Stempel verbunden und bewegt sich nach unten in die auf der Pressenbasis installierte Form. Das zu stanzende Material wird zwischen Stempel und Form gelegt, und wenn der Stempel nach unten geht, schert er das Material, um die gewünschte Form zu bilden. Das Design der Formengruppe bestimmt die Form und Größe der Stanzungen oder Merkmale.

Antriebsmechanismus

Der Antriebsmechanismus ist dafür verantwortlich, Eingangsenergie (von Motoren, Hydraulikpumpen oder Servosystemen) in mechanische Kraft zum Antrieb des Stempels umzuwandeln. Je nach Art der Stanzmaschine kann der Antriebsmechanismus ein Schwungrad (mechanische Presse), einen Hydraulikzylinder (hydraulische Presse) oder einen Servomotor (servogetriebene Presse) umfassen. Die Effizienz und Zuverlässigkeit des Antriebsmechanismus sind Schlüsselfaktoren, die die Leistung der Stanzmaschine beeinflussen.

Kontrollsystem

Das Steuersystem steuert den Betrieb der Stanzmaschine, um sicherzustellen, dass sie gemäß den erforderlichen Parametern arbeitet. Bei CNC-Stanzmaschinen umfasst das Steuersystem einen Computer, der ein Programm zur Steuerung der Bewegung des Stempels, der Form und des Materialhandhabungssystems ausführt. Bei mechanischen und hydraulischen Pressen kann das Steuersystem Zeitgeber, Sensoren und Relais umfassen, die den Maschinenbetrieb koordinieren.

Sicherheitsmechanismus

Sicherheit ist ein wichtiger Aspekt beim Betrieb von Pressmaschinen. Die Maschinen sind mit verschiedenen Sicherheitsmechanismen ausgestattet, um die Bediener zu schützen und Unfälle zu verhindern. Dazu können gehören:

- Schutzeinrichtungen und Barrieren: Physische Barrieren, die während des Betriebs den Zutritt zu den Stanz- und Formbereichen verhindern.

- Not-Aus-Taster: Ein Knopf, der den Betrieb der Maschine in einer Notsituation sofort stoppt.

- Lichtvorhang: eine optionale Konfiguration, die erkennt, wenn ein Objekt (z. B. eine Hand) in einen Gefahrenbereich eindringt, und die Maschine automatisch stoppt.

- Zweihandsteuerung: Ein Sicherheitsdesign, bei dem der Bediener die Maschine mit beiden Händen starten muss, um ein versehentliches Starten zu verhindern.

Fortschritt und Innovation in der Stanztechnik

In den letzten Jahren hat die Stanzmaschinenindustrie bedeutende Fortschritte und Innovationen erzielt:

Einführung in die numerische Steuerung und Automatisierung

Das Aufkommen der numerischen Steuerungstechnologie hat Stanzmaschinen völlig verändert und höhere Präzision, Automatisierung und Flexibilität ermöglicht. CNC-Stanzmaschinen können komplexe Formen mit minimalem menschlichen Eingriff herstellen, was die Arbeitskosten senkt und die Effizienz verbessert.

Fortschritte in Werkstoff- und Formentechnik

Neue Materialien und Formentechnologien haben die Haltbarkeit und Leistung von Maschinen verbessert. Fortschrittlicher Werkzeugstahl und Beschichtungen verlängern die Lebensdauer von Stempeln und Formen, während neue Formendesigns die Abläufe verbessern und komplexer und präziser machen.

Intelligente automatische Fertigung

Stanzmaschinen werden zunehmend in intelligente Fertigungssysteme und das Internet der Dinge (IoT) integriert. Dies ermöglicht eine Echtzeitüberwachung der Maschinenleistung, vorausschauende Wartung und verbesserte Qualitätskontrolle. SC Machinery ist ein professioneller Hersteller automatischer Produktionslinien für Stanzpressen, bitte kontaktieren Sie uns, um Automatisierungslösungen zu erhalten.

Energieeffizienz und Nachhaltigkeit

Hersteller entwickeln energieeffizientere Stanzmaschinen, um die Umweltbelastung ihrer Fertigungsabläufe zu reduzieren. Insbesondere servobetriebene Pressen können im Vergleich zu herkömmlichen mechanischen oder hydraulischen Pressen deutlich Energie sparen.

Zukünftige Trends und Prognosen

Die Zukunft der Stanzmaschinentechnologie könnte noch weiter in künstliche Intelligenz und maschinelles Lernen integriert werden, um höhere Automatisierungs- und Optimierungsgrade zu erreichen. Darüber hinaus könnten Fortschritte in der Materialwissenschaft und der additiven Fertigung neue Anwendungen und Fähigkeiten für Pressmaschinen mit sich bringen.

Was sind die alternativen Maschinen?

Abkantpresse

Im Vergleich zu Stanzmaschinen können verschiedene Formen geschnitten und geformt werden. Abkantpresse kann nur Winkel biegen. Abkantpressen konzentrieren sich auf das Formen verschiedener Winkel und können Bleche flexibler formen.

Stanzpresse

Während Stanzpressen ideal für die Herstellung größerer Mengen komplizierter Designs sind, eignen sich Prägepressen besser für die Massenproduktion einfacherer Teile.

Abschluss

Pressen sind eine Schlüsselkomponente der modernen Metallverarbeitung und bieten eine Reihe von Vorteilen, von hoher Effizienz und Präzision bis hin zu Multifunktionalität und Kosteneffizienz. Obwohl sie einige Einschränkungen haben, erweitern technologische Fortschritte ständig ihre Funktionalität und Anwendungsmöglichkeiten. Verschiedene Arten von Stanzpressen: mechanische, hydraulische, servobetriebene und CNC-Pressen haben ihre einzigartigen Vorteile und eignen sich für unterschiedliche Anwendungen.

Mit der kontinuierlichen Weiterentwicklung von Automatisierung, künstlicher Intelligenz, Materialwissenschaft und Energieeffizienz werden diese Entwicklungen die Fähigkeiten von Stanzmaschinen weiter verbessern und sie zu einem unverzichtbaren Bestandteil der modernen Fertigung machen. Für Anlagenbediener und -käufer ist es von entscheidender Bedeutung, die neuesten Entwicklungen in der Stanzmaschinentechnologie zu verstehen. Durch Investitionen in Maschinen, Schulung von Technikern und die Übernahme bewährter Verfahren wird sichergestellt, dass Maschinenbenutzer die Vorteile von Stanzmaschinen nutzen und auf dem Weltmarkt wettbewerbsfähig bleiben können.

SC Machinery bietet alle Arten von Stanzmaschinen und Lösungen für automatische Blechproduktionslinien, um die verschiedenen Formprobleme zu lösen. Nehmen Sie gerne Kontakt mit uns auf und wir unterbreiten Ihnen gerne ein technisches Angebot basierend auf Ihren Anforderungen.