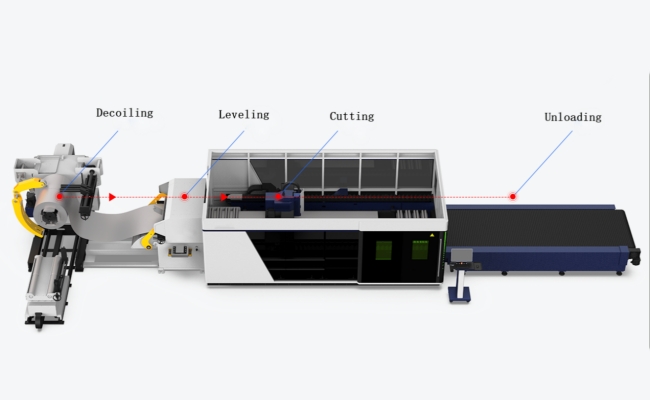

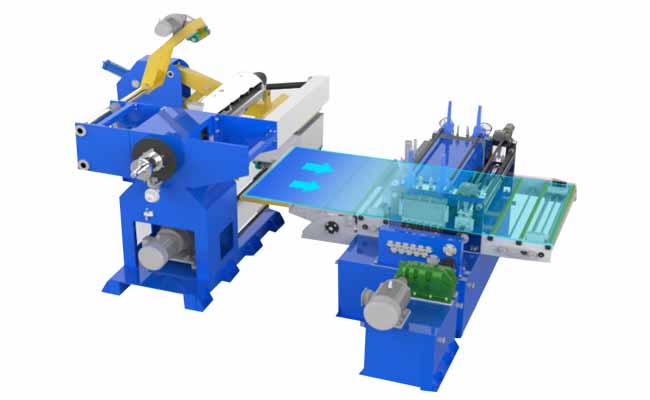

Um den Transport und die Lagerung zu erleichtern, werden in der heutigen industriellen Produktion Bretter in Rollen geerntet. Bei der Produktion und Verarbeitung wird das Spulenmaterial abgewickelt und zu einem Blech ausgerichtet, das dann zum Schneiden in Laserschneidanlagen eingeführt wird. Die Produktionslinie zum Spulenlaserschneiden, auch Spulenlaserschneidemaschine genannt, besteht hauptsächlich aus einem CAD/CAM-Programmiersystem, einem automatischen Abwickel- und Nivellierungssystem, einem automatischen Servozuführungssystem und einem Laserschneidsystem. Es kann nach Plan betrieben werden, wodurch die Produktionseffizienz erheblich verbessert, die Arbeitsbelastung verringert, die Produktionskosten gesenkt und weniger Land beansprucht werden. Es zeichnet sich durch hohe Effizienz, hohe Präzision, niedrige Kosten und einfache Bedienung aus.

Die FC-Serie von SC SHENCHONG Die Blanking Production Line ist eine High-End-Coil-Laserschneidmaschine, die das Problem des Abwickelns, Schneidens und Palettierens von Metallcoils löst. Es ist mit vollständiger Prozessautomatisierung ausgestattet, einschließlich Abwickeln, Nivellieren, Schneiden, Schneiden und Palettieren, wodurch eine vollständige Prozessautomatisierung erreicht wird. Es kann kontinuierlich schneiden und produzieren und spart so Zeit, Material und Arbeit.

Die vollautomatische Laser-Metallschneidemaschine für Stahlspulen mit Abwickeln und Nivellieren durchbricht die traditionelle Verarbeitungsmethode und kann gleichzeitig die vier Funktionen Nivellieren, Zuführen, Schneiden und Entladen des Rohmaterials realisieren.

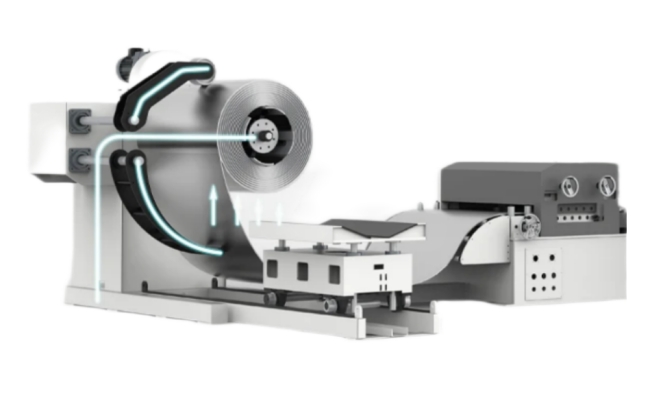

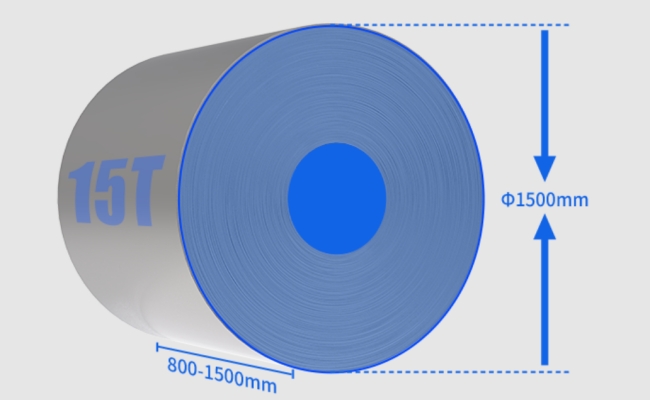

Das innovative Design des einzigartigen hydraulischen Abwicklers ermöglicht es, das Gewicht des Coils bei einer einzigen Zuführung auf 8 t/10 t/15 t zu erhöhen, wodurch die Tonnagebeschränkungen herkömmlicher Zuführgeräte durchbrochen werden. Nach dem Abwickeln des Coils wird es mit einer vierfachen 9-Walzen-Richtmaschine/vierfachen 11-Walzen-Richtmaschine geebnet, um die Spannung auf dem Blech vollständig abzubauen, es glatter zu machen und ein besseres Schneiderlebnis zu bieten. Innovative Forschung und Entwicklung von Laserschneidköpfen mit hoher Schneideffizienz und großem Verarbeitungsbereich, die in der Lage sind, verschiedene Arten von Spulen wie Kohlenstoffstahlspulen, verzinkte Spulen und Edelstahlspulen stapelweise zu verarbeiten.

|

Modell |

SC1502FC |

SC1503FC |

|

|

Anwendbare Standardspulen und Verarbeitungsdicken |

Spule aus Kohlenstoffstahl |

0,5-2mm |

0,5-3mm |

|

Verzinkte Spule |

0,5-2mm |

0,5-3mm |

|

|

Edelstahlspule |

0,5–1,5 mm |

0,5-3mm |

|

|

Warmgewalzte Stahlspulen |

/ |

/ |

|

|

Laserleistung |

1000W-6000W |

||

|

Verarbeitungsbreite |

800-1500mm |

||

|

Verarbeitungsgewicht |

8T/10T/15T |

||

Hochleistungs-Materialregal, freitragende Struktur, Spannungsglühen, hohe Tragfähigkeit des Regals, stabiler Betrieb, Frequenzumwandlungssteuerung, stabile Materialentladung, hydraulische Ausdehnung, flexibler Betrieb

Die Effizienz der Einzelzuführung wird verdoppelt, und das Gewicht des Spulenmaterials bei einer Einzelzuführung kann 8T/10T/15T erreichen, wodurch die Gewichtsgrenze herkömmlicher Zuführungsgeräte in der Vergangenheit durchbrochen wird

Optionales Portal-Entladesystem/Roboter-Entladesystem

Implementieren Sie eine automatische Sortierung.

Die Produktionslinie der automatischen Spulenzuführ-Laserschneidemaschine von SC SHENCHONG ermöglicht einen 24-Stunden-Online-Non-Stop-Kontinuierlichen Schnitt, Schnitt und Zuführung unterbrechungsfreien Betrieb, Schneiden während der Bewegung. Die Coil-Förderanlage transportiert kontinuierlich Materialien mit synchroner Zu- und Abführung. Seine überragende kontinuierliche Förderleistung und die nahtlose Stromschneideverbindung sparen erheblich Zeit und sorgen für eine effiziente Umsetzung der ersten Produktivität für die Benutzer.

Verzicht auf die traditionelle Methode des Materialschneidens für Pressformen, Eliminierung ihrer teuren Herstellungskosten und Nachteile von Langzeitlagerraum, Ersetzen von Pressmaschinen und Materialschneidformen, um ein automatisches Materialschneiden für Metallbänder mit niedrigen Betriebskosten und hoher Produktionseffizienz zu erreichen, Maximierung der Materialausnutzung, Verkürzung der Produktionszyklen und Reduzierung der Investitionen in Schneidausrüstung und Formenverbrauchskosten.

Ändern des herkömmlichen Arbeitsmodus der Fließbandschere unter Verwendung von Laserschneidmaschinen zu schneiden, wodurch die Schnittgenauigkeit erheblich verbessert wird, flexible Produktion, Laserschneiden, einmaliges Formen ohne Nachbearbeitung, hohe Schnittflächenqualität, keine Grate und keine kleinen Risse.

Durch den Einsatz einer fortschrittlichen Optimierungs-Layout-Software und eines Steuerungssystems werden eine automatische Materialanordnung und ein gemeinsamer Kantenschnitt erreicht, wodurch Schnittzeit gespart, die Perforationshäufigkeit reduziert, die Abfallerzeugung reduziert und eine maximale Materialausnutzung angestrebt wird.

Können Sie uns bitte die Dicke und Länge Ihrer Platte mitteilen? Unser Vertrieb wird Ihnen ein Maschinenmodell empfehlen.