Inhaltsverzeichnis

Laserschweißen Übersicht

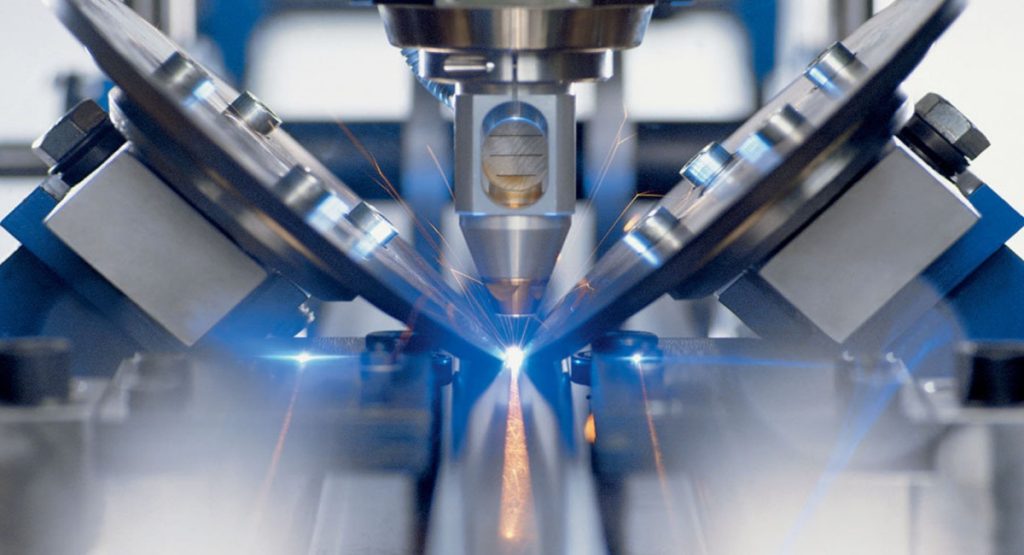

Laserschweißen ist eine moderne Schweißtechnologie und bietet Vorteile wie tiefes Eindringen, hohe Geschwindigkeit, geringe Verformung, hohe Leistungsdichte und wird nicht durch Magnetfelder beeinflusst. Es wird häufig in hochpräzisen Fertigungsbereichen wie Automobilen, Schiffen und der Luft- und Raumfahrt eingesetzt. Dieser Artikel stellt hauptsächlich das Prinzip des Laserschweißens sowie seine Vor- und Nachteile vor und hilft Personen, die noch nie Laserschweißen verwendet haben, ein erstes Verständnis dieser Schweißtechnologie zu erlangen.

Prinzip des Laserschweißens

Beim Laserschweißen kann ein kontinuierlicher oder gepulster Laserstrahl zum Einsatz kommen. Das Prinzip des Laserschweißens kann in das Wärmeleitungsschweißen und das Laser-Tiefschweißen unterteilt werden.

- Eine Leistungsdichte von weniger als 104-105 W/cm2 wird als Wärmeleitungsschweißen angesehen, bei dem die Schmelztiefe gering und die Schweißgeschwindigkeit niedrig ist. Das Prinzip des Laserschweißens ist: Laserstrahlung erwärmt die zu bearbeitende Oberfläche und die Oberflächenwärme wird durch Wärmeübertragung zur Diffusion ins Innere geleitet. Durch die Steuerung von Parametern wie Breite, Energie, Leistung und Frequenz des Laserimpulses wird das Werkstück geschmolzen und bildet ein spezifisches Schmelzbad.

- Beim Lasertiefschweißen wird im Allgemeinen ein kontinuierlicher Laserstrahl zum Verbinden von Materialien verwendet. Der metallurgische physikalische Prozess ist dem Elektronenstrahlschweißen sehr ähnlich. Der Energieumwandlungsmechanismus wird durch kleine Löcher erreicht. Unter der Bestrahlung mit einem Laser mit hoher Leistungsdichte verdampft das Material und bildet kleine Löcher, die wie ein schwarzer Körper mit Dampf gefüllt sind und fast die gesamte einfallende Lichtenergie absorbieren. Wärme wird von der Außenwand des Hochtemperaturhohlraums übertragen, wodurch das den Hohlraum umgebende Metall schmilzt. Unter der Bestrahlung mit einem Lichtstrahl verdampft das Wandmaterial kontinuierlich und erzeugt Hochtemperaturdampf. Die Oberflächenspannung der Wandschicht, die durch den Flüssigkeitsfluss außerhalb der Lochwand gebildet wird, steht in ständigem Gleichgewicht mit dem Dampfdruck, der kontinuierlich innerhalb des Lochhohlraums erzeugt wird. Der Lichtstrahl dringt kontinuierlich in das kleine Loch ein, das sich immer in einem stabilen Strömungszustand befindet. Das die Lochwand umgebende geschmolzene Metall bewegt sich mit dem führenden Lichtstrahl vorwärts, füllt den von dem kleinen Loch hinterlassenen Spalt und kondensiert entsprechend, wodurch eine Schweißnaht gebildet wird.

Anwendungsbereich des Laserschweißens

Das Laserschweißen wird in zahlreichen Branchen eingesetzt, beispielsweise:

- Automobilindustrie: Durch Laserschweißen können Automobilkomponenten effizient und präzise verbunden werden, die Produktivität und Qualität verbessert sowie Kosten und Umweltverschmutzung reduziert werden. Laserschweißen kann zum Schweißen von Komponenten wie Karosserien, Fahrgestellen, Motoren, Getrieben, Auspuffrohren, Airbags, Instrumententafeln usw. verwendet werden. Beispielsweise kann durch Laserschweißen ein integriertes Design von Heckklappen erreicht werden, die Anzahl und das Gewicht der Teile verringert, die Steifigkeit und Festigkeit verbessert sowie das Erscheinungsbild und die Sicherheit verbessert werden.

- Schiffbau: Laserschweißen kann zum Verbinden von Schiffsplatten verwendet werden, wodurch die Probleme von Verformungen und Deformationen beim herkömmlichen Schweißen gelöst, die Qualität und Festigkeit von Schweißnähten verbessert und der Materialverbrauch und die Arbeitskosten gesenkt werden. Laserschweißen kann zum Schweißen von Schiffsstrukturen, Decks, Schotten, Bilgen, Rohrleitungen und anderen Komponenten verwendet werden. Beispielsweise kann durch Laserschweißen eine schnelle Montage großer Schiffsstrukturen erreicht, Bauzyklen verkürzt und die Produktionseffizienz verbessert werden.

- Heimbereich: Laserschweißen kann für die Herstellung von Häusern aus Aluminium verwendet werden, um eine nahtlose Verbindung von Aluminiumlegierungsprofilen zu erreichen, die Ästhetik und Haltbarkeit von Häusern zu verbessern und den Anforderungen an Umweltschutz und Gesundheit gerecht zu werden. Laserschweißen kann für die Herstellung von Haushaltsprodukten wie Kleiderschränken, Bücherregalen und Schuhschränken aus Aluminium verwendet werden. Beispielsweise kann durch Laserschweißen in Häusern aus Aluminium Null Formaldehyd, Null Umweltverschmutzung und Recyclingwert erreicht werden, wodurch ein neues Konzept für umweltfreundliche und modische Wohneinrichtungen entsteht.

Klassifizierung des Laserschweißens

Entsprechend den unterschiedlichen Energieabgabemodi der Laser kann das Laserschweißen in kontinuierliches Laserschweißen und gepulstes Laserschweißen unterteilt werden. Beim kontinuierlichen Laserschweißen entsteht während des Schweißvorgangs eine kontinuierliche und ununterbrochene Schweißmorphologie, während beim gepulsten Laserschweißen aufgrund der diskontinuierlichen Energiezufuhr zur Oberfläche des Werkstücks ein kreisförmiger Schweißpunkt auf der Oberfläche des geschweißten Werkstücks entsteht. Je nach Änderung der Laserparameter können unterschiedliche Schweißmorphologien erzielt werden. Entsprechend der unterschiedlichen Leistungsdichte des Laserfokuspunkts kann das Laserschweißen in Wärmeleitfähigkeitsschweißen und Tiefschweißen unterteilt werden.

1. Laser-Wärmeleitschweißen

Die Leistungsdichte des Laser-Wärmeleitfähigkeitsschweißpunkts auf der Oberfläche des Werkstücks ist relativ gering, im Allgemeinen weniger als 105 W/cm2. Der Laser liefert Energie an die Oberfläche des geschweißten Werkstücks und erhitzt die Metalloberfläche auf eine Temperatur zwischen Schmelz- und Siedepunkt. Die Oberfläche von Metallmaterialien wandelt die absorbierte Lichtenergie in Wärmeenergie um, wodurch die Temperatur der Metalloberfläche kontinuierlich steigt und schmilzt. Dann wird die Wärmeenergie durch Wärmeleitung in das Innere des Metalls übertragen, wodurch der Schmelzbereich allmählich erweitert wird. Nach dem Abkühlen wird ein Schweißpunkt oder eine Schweißnaht gebildet. Dieses Schweißprinzip ähnelt dem Wolfram-Inertgaslichtbogenschweißen (WIG), das als Wärmeleitfähigkeitsschweißen bekannt ist.

2. Laser-Tiefschweißen (Kleinlochschweißen)

Wenn die auf die Metalloberfläche aufgebrachte Laserleistungsdichte größer als 105 W/cm2 ist, wirkt der Hochleistungslaserstrahl auf die Oberfläche des Metallmaterials ein, verursacht lokales Schmelzen und bildet „kleine Löcher“. Der Laserstrahl dringt durch die „kleinen Löcher“ in das Innere des Schmelzbades ein, während das Metall vor den kleinen Löchern schmilzt. Das geschmolzene Metall fließt um die kleinen Löcher herum nach hinten, erstarrt erneut und bildet eine Schweißnaht.

Vor- und Nachteile des Laserschweißens

Laserschweißen ist ein effizientes und präzises Schweißverfahren, bei dem ein Laserstrahl mit hoher Energiedichte als Wärmequelle verwendet wird. Laserschweißen ist einer der wichtigsten Aspekte der Anwendung von Lasermaterialbearbeitungstechnologie und wird häufig in Bereichen wie Automobil, Luft- und Raumfahrt, Elektronik und Medizin eingesetzt. Es bietet die Vorteile von hoher Geschwindigkeit, hoher Qualität, hoher Flexibilität und umweltfreundlichem Umweltschutz.

Was sind also die Vorteile des Laserschweißens gegenüber herkömmlichen Schweißverfahren? Welche Schwierigkeiten treten beim Laserschweißen auf und wie können diese gelöst werden? Was sind die üblichen Anwendungsbereiche für das Laserschweißen?

Vorteile des Laserschweißens

Im Vergleich zu herkömmlichen Schweißverfahren bietet das Laserschweißen folgende Vorteile:

- Hohe Geschwindigkeit, große Tiefe und geringe Verformung. Laserschweißen hat eine hohe Energiedichte, schnelle Heiz- und Kühlraten, eine kleine Wärmeeinflusszone und geringe Schweißspannung und Verformung. Laserschweißen kann Schweißnähte mit einem hohen Aspektverhältnis von maximal 10:1 erzielen.

- Berührungslose Verarbeitung, hohe Flexibilität. Beim Laserschweißen ist kein Kontakt mit dem Werkstück erforderlich, und es werden auch keine Elektroden oder Füllmaterialien benötigt, wodurch Verschmutzung und Verluste reduziert werden können. Laserschweißen kann durch optische Komponenten übertragen und umgewandelt werden, was die Zusammenarbeit mit Robotern erleichtert und Automatisierung und Verarbeitung an mehreren Stationen ermöglicht. Laserschweißen kann auch bei Raumtemperatur oder unter besonderen Bedingungen durchgeführt werden und eignet sich zum Schweißen schwer zugänglicher Teile oder feuerfester Materialien.

- Hohe Qualität und gute Leistung. Laserschweißen kann aufgrund seiner geringen Wärmezufuhr und schnellen Abkühlungsrate Defekte wie Porosität und Risse reduzieren und die Dichte und Festigkeit der Schweißnaht verbessern. Durch Laserschweißen können auch verschiedene Metalle oder ungleiche Materialien verbunden werden, wodurch die Struktur und Eigenschaften verbessert werden.

- Grün und umweltfreundlich, sicher und schadstofffrei. Beim Laserschweißen entstehen keine schädlichen Gase oder Geräusche, es wird nicht durch elektrische oder magnetische Felder beeinflusst und ist unschädlich für die menschliche Gesundheit und die Umwelt.

Schwierigkeiten und Lösungen beim Laserschweißen

Obwohl das Laserschweißen viele Vorteile bietet, gibt es beim Schweißen immer noch einige Probleme:

- Schweißspritzer: Bezieht sich auf das Auftreten vieler Metallpartikel auf der Oberfläche des Materials nach Abschluss des Schweißens, die an der Oberfläche des Materials haften. Dies beeinträchtigt die Oberflächenqualität der Schweißnaht und verunreinigt und beschädigt auch die Linse. Der Grund für das Spritzen kann sein, dass die Oberfläche des Materials nicht sauber ist, Ölflecken oder Schadstoffe vorhanden sind oder die Verflüchtigung der verzinkten Schicht vorliegt.

Die Lösung besteht darin, die Materialoberfläche vor dem Schweißen zu reinigen, die Schweißenergie entsprechend zu reduzieren und Spritzer zu minimieren.

- Risse: Bezieht sich auf thermische Risse, die durch kontinuierliches Laserschweißen entstehen, wie Kristallrisse, Verflüssigungsrisse usw. Der Hauptgrund für die Rissbildung ist die übermäßige Schrumpfkraft der Schweißnaht, bevor sie vollständig erstarrt.

Die Lösung besteht darin, durch Maßnahmen wie Drahtfüllen und Vorwärmen Risse zu reduzieren oder zu vermeiden.

- Poren: Bezieht sich auf das Auftreten von Poren auf der Oberfläche der Schweißnaht. Der Grund für die Bildung von Poren kann sein, dass das Laserschweißschmelzbad tief und schmal ist, eine schnelle Abkühlrate aufweist und das im flüssigen Schmelzbad erzeugte Gas nicht rechtzeitig entweichen kann. Entweder wird die Oberfläche der Schweißnaht nicht gründlich gereinigt oder Zinkdampf verdunstet aus dem verzinkten Blech.

Die Lösung besteht darin, die Oberfläche der Schweißnaht zu reinigen, die Verflüchtigung des Zinks beim Erhitzen zu verbessern und die Blasrichtung anzupassen.

- Kantenbeißen: bezieht sich auf eine schlechte Bindung zwischen der Schweißnaht und dem Grundmetall, was zu einer Rille mit einer Tiefe von mehr als 0,5 mm, einer Gesamtlänge von mehr als 10% der Schweißnahtlänge oder einer Länge führt, die die Anforderungen der Abnahmenorm überschreitet. Der Grund für das Auftreten von Unterschneidungen kann sein, dass die Schweißgeschwindigkeit zu hoch ist, wodurch verhindert wird, dass sich das flüssige Metall auf der Rückseite des kleinen Lochs neu verteilt. Oder der Spalt zwischen der Verbindungsanordnung kann zu groß sein, was zu einer Abnahme des geschmolzenen Metalls beim Füllvorgang führt. Oder die Energieabfallzeit am Ende des Laserschweißens ist zu schnell, wodurch das kleine Loch zusammenfällt.

Die Lösung besteht in der Kontrolle der Übereinstimmung von Laserschweißgerät Verarbeitungsleistung und -geschwindigkeit, um Kantenbeißen zu vermeiden; Polieren, reinigen und reparieren Sie die bei der Inspektion gefundenen Beißkanten.

Abschluss

Laserschweißen ist eine hochpräzise und hocheffiziente Schweißtechnologie mit vielfältigen Anwendungsmöglichkeiten. Unterschiedliche Schweißverfahren und Anwendungsszenarien erfordern die Auswahl unterschiedlicher Laserschweißverfahren, um das beste Schweißergebnis zu erzielen. Die Laserschweißtechnologie wird ständig weiterentwickelt und erneuert, und in Zukunft werden weitere neue Lasertypen und -prozesse auf den Markt kommen, die qualitativ hochwertigere, effizientere und kostengünstigere Schweißlösungen für verschiedene Branchen bieten.

In Verbindung stehende Artikel:

Laserschweißgeschwindigkeit, Laserleistung und Materialstärke