Laserschweißgeräte verwenden eine der modernsten Schweißtechnologien von heute. Beim Laserschweißen werden hochenergetische Laserimpulse verwendet, um Materialien in kleinen Bereichen lokal zu erhitzen. Die vom Laser abgestrahlte Energie diffundiert durch Wärmeleitung ins Innere des Materials, schmilzt das Material und bildet ein spezifisches Schmelzbad. Es handelt sich um eine neue Art von Schweißverfahren, das hauptsächlich auf das Schweißen dünnwandiger Materialien und Präzisionsteile abzielt und Punktschweißen, Stumpfschweißen, Auftragschweißen, Dichtschweißen usw. ermöglicht. Es hat ein hohes Aspektverhältnis, eine kleine Schweißnahtbreite, eine kleine Wärmeeinflusszone, geringe Verformung, eine hohe Schweißgeschwindigkeit, eine glatte und schöne Schweißnaht, keine oder nur einfache Nachbearbeitung, hohe Schweißqualität, keine Porosität, präzise Steuerung, kleinen Fokussierpunkt, hohe Positionierungsgenauigkeit und einfache Automatisierung.

Das Faserlaserschweißen ist eine hochentwickelte und vielseitige Schweißtechnik, die beispiellose Präzision, Geschwindigkeit und Sauberkeit bietet. Mit seiner Fähigkeit, eine Vielzahl von Materialien zu schweißen und seiner unübertroffenen Geschwindigkeit ist es eine kostengünstige Lösung für kleine bis große Industrieanwendungen.

Laserschweißen bietet ein hohes Maß an Kontrolle über den Schweißvorgang und ermöglicht es Benutzern, die Schweißparameter an ihre Bedürfnisse anzupassen.

Zwar ist die Anschaffung eines Laserschweißgeräts teurer als die Anschaffung herkömmlicher Schweißmethoden, es bietet jedoch eine hohe Präzision und Konsistenz, wodurch auf lange Sicht Kosten gespart werden können.

Das Laserschweißverfahren ist sehr präzise und wird häufig in Anwendungen eingesetzt, bei denen Präzision entscheidend ist, wie etwa in der Luft- und Raumfahrt, der Automobilindustrie und der Medizinbranche. Laserschweißgeräte sind vielseitig und können eine Vielzahl von Metallen schweißen, darunter Stahl, Aluminium, Kupfer und Titan. Sie können unterschiedliche Materialien schweißen, was sie zu einer ausgezeichneten Wahl für das Verbinden unterschiedlicher Metalle macht.

Handgeführte Laserschweißgeräte verwenden Faserlaserschweißtechnologie, eine Schweißtechnologie, die mit einem Faserlaser eine starke Verbindung zwischen mehreren Metallkomponenten herstellt. Diese Maschine schweißt Metallplatten und Metallrohre. Der Faserlaser erzeugt einen hochintensiven Strahl, der auf einen Punkt konzentriert ist. Diese konzentrierte Wärmequelle ermöglicht feines, tiefes Schweißen mit hoher Schweißgeschwindigkeit.

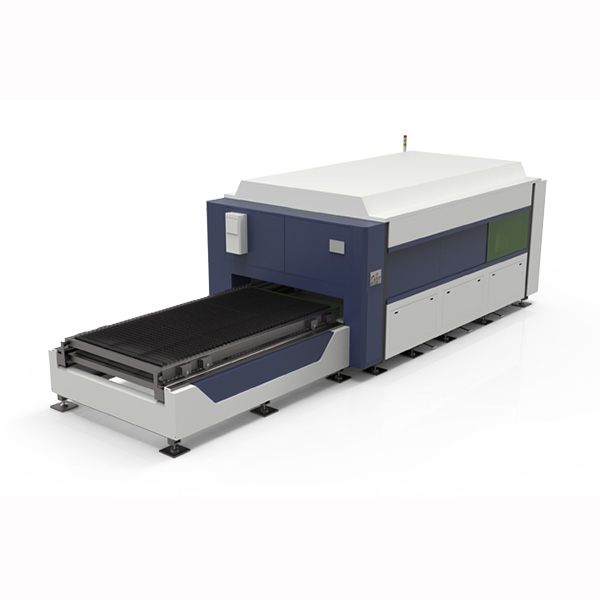

Das SCHW-Laserschweißgerät ist ein hochkonfiguriertes handgeführtes Faserlaserschweißgerät mit CW-/Pulsausgabemodus, das zum Schweißen von Edelstahl, Eisen, verzinktem Stahl und Aluminium verwendet werden kann und das Standard-Argonlichtbogenschweißen und Elektroschweißen vollständig ersetzen kann. Die Vorteile des handgeführten Laserschweißgeräts sind einfache Verfahren, schöne Schweißverbindungen, schnelle Schweißgeschwindigkeit und keine Verbrauchsmaterialien.

Das 1-kW-Handlaserschweißgerät kann 0,5–2 mm Stahl schweißen

5 kW Handlaserschweißgerät kann 0,5–3 mm Stahl schweißen

Das tragbare 2-kW-Laserschweißgerät kann 0,5–4 mm Stahl und 0,5–3 mm Aluminium schweißen

Die obigen Daten basieren auf dem dreieckigen Lichtfleck. Aufgrund der Platten- und Arbeitsunterschiede beziehen Sie sich bitte auf das tatsächliche Schweißen.

Modell | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

Laserleistung | 1000 W | 1500 W | 2000 W | 3000 W |

Bereich der einstellbaren Leistung | 1-100% | |||

Laserwellenlänge | 1064 nm | |||

Arbeitsweise | Kontinuierlich/Modulation | |||

Geschwindigkeitsbereich | 0-120 mm/s | |||

Wiederholgenauigkeit | ±0,01 mm | |||

Schweißspaltanforderungen | ≤ 0,5 mm | |||

Kühlwasser | Industrieller thermostatischer Wassertank | |||

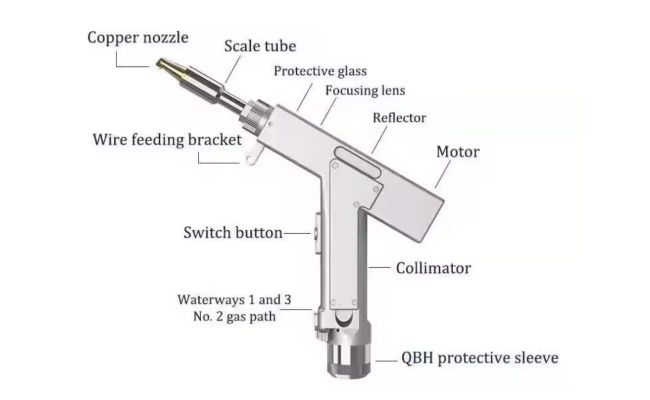

Der Laserschweißkopf ist ergonomisch gestaltet, leicht in der Form, liegt gut in der Hand und lässt sich einfach steuern und bedienen. Der handgeführte Schweißkopf liegt gut in der Hand und kann in jedem Winkel bedient werden, was das Schweißen bequemer und flexibler macht. Bediener können sofort zwischen Voreinstellungen wechseln, um viele Materialstärkenkombinationen zu berücksichtigen.

SC Machinery bietet leistungsstarke, intuitive und benutzerfreundliche Betriebssysteme. Es erweitert den Toleranzbereich und die Schweißnahtbreite bearbeiteter Teile und sorgt für bessere Schweißnahtergebnisse. Das Steuersystem verfügt über mehrere Modi: CW-Modell und PWM-Modell sowie Arc-Modell. Der Steuerbildschirm stellt die Parameter des Drahtvorschubs direkt digital ein. Das System überwacht den Betriebsstatus in Echtzeit und überwacht und erfasst die aktive Qualität von Laser, Kühler und Steuerplatine. Unterstützt chinesische, englische, koreanische, japanische, russische, französische, spanische und israelische Sprachsysteme.

SC Machinery ist mit einem vollautomatischen Drahtvorschub ausgestattet und verfügt über eine integrierte Schweißsoftware. 1000 W und 1500 W unterstützen 0,8 mm, 1,0 mm und 1,2 mm Draht, 2000 W unterstützen 0,8 mm bis 1,6 mm. Drahtvorschub und -rücklaufgeschwindigkeit werden über das Touchpanel eingestellt. Wenn zwei Schweißmetallspalten mehr als 0,2 mm betragen, ist Fülldraht erforderlich.

3 Funktionen in einem Faserlaser-Schweiß-/Schneid-/Reinigungsgerät. Die Maschine kann standardmäßig Laserschweiß- und Laserschneidarbeiten durchführen. Nach dem Wechseln des Laserkopfs kann der Benutzer sie auch zum Laserreinigen von Metalloberflächen verwenden. Eine Maschine erledigt alle Schweiß-, Schneid- und Schweißarbeiten.

Wahlweise mit 1000 W, 1500 W, 2000 W, 3000 W Leistung. Laserreinigungsmaschine, auch Laser-Rostentfernungs-Reinigungsmaschine oder Laserreiniger genannt, wird hauptsächlich zum Entfernen von Metallrost, Lack und Öl von Metalloberflächen verwendet.

Durch die Vermeidung des Körperkontakts verhindern Faserlaser Verunreinigungen und ermöglichen filigrane Schweißarbeiten.

Glatte Schweißnaht, kein nachträgliches Schleifen nötig.

Ein Schweißer mit 360-Grad-Flexibilität kann auch ohne Erfahrung gute Arbeit leisten.

Reinigt Oberflächen schnell, reduziert Ausfallzeiten und erhöht die Produktivität. Erhöht die Leistung um das 2- bis 10-fache.

Trockenverfahren ohne Chemikalien, wodurch die Umweltbelastung und die Gesundheitsrisiken minimiert werden.

Ersetzen Sie mindestens 2 Schweißgeräte vom Typ 80% bis 90% durch Energiesparen.

Hier ist eine Vergleichstabelle zwischen Faserlaserschweißen Und Argon-Lichtbogenschweißen (WIG-Schweißen) um Ihnen zu helfen, die Unterschiede in Bezug auf wichtige Aspekte wie Präzision, Kosten und Effizienz zu verstehen:

Aspekt | Faserlaserschweißen | Argon-Lichtbogenschweißen (WIG-Schweißen) |

Wärmeeintrag | Geringe Wärmezufuhr, dadurch Minimierung von Verformungen und Verformungen | Höhere Wärmezufuhr, die zu mehr Verformung führt |

Schweißgeschwindigkeit | Sehr hohe Schweißgeschwindigkeit, schnellere Produktion | Langsamere Schweißgeschwindigkeit |

Präzision | Extrem hohe Präzision, geeignet für feine, filigrane Arbeiten | Mittlere Präzision, geeignet für verschiedene Metalldicken |

Materialstärke | Ideal für dünne Materialien, eingeschränkt für sehr dicke Materialien | Besser für dickere Materialien, kann auf dünnen Materialien verwendet werden, ist aber langsamer |

Eindringtiefe | Durch die Laserleistung begrenzt, gut für dünne Materialien | Tieferes Eindringen, geeignet für dickere Materialien |

Schweißqualität | Saubere Schweißnähte mit minimaler Spritzerbildung, keine Nachbearbeitung erforderlich | Hochwertige Schweißnähte, die jedoch nach dem Schweißen möglicherweise gereinigt werden müssen |

Energieeffizienz | Hohe Energieeffizienz, insbesondere mit modernen Faserlasern | Weniger energieeffizient im Vergleich zu Faserlasern |

Verbrauchsmaterial | Minimale Verbrauchsmaterialien, hauptsächlich Optik und Hilfsgase | Erfordert einen regelmäßigen Austausch von Elektroden und Füllstäben |

Schutzgas | Verwendet häufig Hilfsgas (z. B. Argon, Helium oder Stickstoff) | Verwendet Argon oder Helium als Schutzgas |

Automatisierung | Einfache Integration in automatisierte Systeme (CNC, Roboter) | Weniger automatisierbar, eher für manuelles Schweißen geeignet |

Fähigkeitsanforderung | Erfordert hochqualifiziertes Personal für Einrichtung und Wartung | Erfordert qualifizierte Schweißer für die manuelle Bedienung |

Anfängliche Ausrüstungskosten | Sehr hohe Anschaffungskosten, insbesondere bei Hochleistungssystemen | Geringe Anschaffungskosten, günstiger als Lasersysteme |

Instandhaltungskosten | Relativ geringer laufender Wartungsaufwand, aber teurer Komponentenaustausch | Regelmäßige Wartung der Elektroden und Brenner erforderlich, geringere Kosten als bei Lasern |

Schweißgeschwindigkeit | Schnellere Schweißgeschwindigkeiten durch fokussierte Energie | Langsamer im Vergleich zum Faserlaserschweißen |

Anwendungen | Am besten für hochpräzise Anwendungen (z. B. Elektronik, medizinische Geräte, dünne Metalle) | Vielseitig einsetzbar, in zahlreichen Branchen einsetzbar (z. B. Automobilindustrie, Luft- und Raumfahrt) |

Nachbearbeitung nach dem Schweißen | Minimale Nachbearbeitung erforderlich | Möglicherweise muss geschliffen, gereinigt oder poliert werden |

Sicherheit | Erfordert strenge Lasersicherheitsmaßnahmen (z. B. Augenschutz, Einhausungen) | Mäßige Sicherheitsanforderungen, übliche Schweißerschutzausrüstung |

Umweltauswirkungen | Geringe Emissionen, weniger Lärm und weniger Abgase | Produziert mehr Rauch, Spritzer und Abfall |

Zusammenfassung:

Jede Methode hat je nach spezifischer Schweißanwendung ihre Stärken.

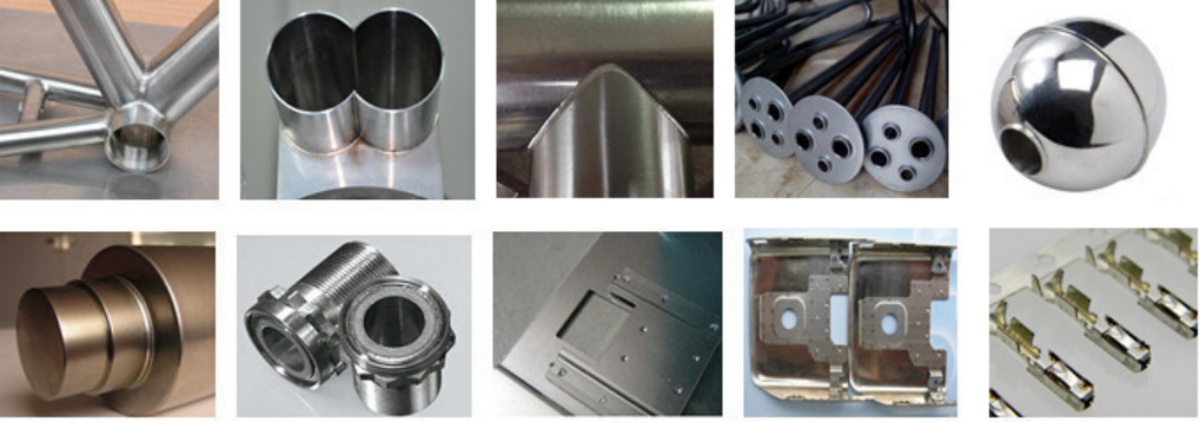

Laserschweißen kann auf verschiedene Materialien wie Titan, Nickel, Zinn, Zink, Kupfer, Aluminium, Chrom, Niob, Gold, Silber und andere Metalle und deren Legierungen, Stahl, Kovar und andere Legierungen angewendet werden. Es sind verschiedene unterschiedliche Metalle verfügbar, wie Kupfer-Nickel, Nickel-Titan, Titan-Molybdän, Messing-Kupfer und kohlenstoffarmer Stahl-Kupfer.

Tragbare Faserlaserschweißgeräte von SCHW werden häufig in Küchenschränken, Treppenaufzügen, Regalen, Öfen, Edelstahltüren, Fenstergeländern, Verteilerkästen, medizinischen Geräten, Kommunikationsgeräten, in der Batterieherstellung, in der Herstellung von Kunsthandwerksgeschenken, in der Heimtextilienbranche und in anderen Branchen eingesetzt.

A Laserschweißgerät ist ein Gerät, das einen konzentrierten Lichtstrahl (Laser) verwendet, um Materialien miteinander zu verbinden, normalerweise Metalle oder Thermoplaste. Der hochenergetische Laserstrahl erhitzt das Material an der Schweißstelle, wodurch es beim Abkühlen schmilzt und miteinander verschmilzt. Laserschweißen ist bekannt für seine Präzision, Geschwindigkeit und Fähigkeit, starke Schweißnähte mit minimaler Verzerrung zu erzeugen, was es zu einer beliebten Wahl in Branchen wie der Automobil-, Luft- und Raumfahrt-, Medizingeräte- und Elektronikindustrie macht.

Hauptmerkmale einer Laserschweißmaschine:

Laserschweißen wird häufig für hochpräzise Anwendungen wie die Herstellung medizinischer Geräte, elektronischer Komponenten und in der Automobilindustrie für Karosserieteile und Rahmen eingesetzt.

Laserschweißgeräte bieten zwar viele Vorteile, haben aber auch einige Nachteile. Hier sind einige der Hauptnachteile:

Aufgrund dieser Nachteile eignet sich das Laserschweißen trotz der höheren Kosten und der technischen Komplexität eher für bestimmte Branchen und Anwendungen, bei denen es auf Präzision, Geschwindigkeit und Automatisierung ankommt.

Der Betriebskosten Eine Laserschweißmaschine kann in mehrere Hauptkomponenten unterteilt werden. Obwohl Laserschweißen für seine Effizienz bekannt ist, können die anfänglichen Einrichtungs- und laufenden Betriebskosten erheblich sein. Hier ist eine Aufschlüsselung der Hauptfaktoren, die zu den Betriebskosten beitragen:

1. Energieaufnahme

2. Instandhaltungskosten

3. Verbrauchsmaterial

4. Arbeitskosten

5. Abnutzung der Ausrüstung

6. Kühlsystem

7. Einrichtungskosten

8. Abschreibungen und Amortisierungen

Ungefähre Aufschlüsselung der Betriebskosten:

Abschluss:

Die Betriebskosten variieren je nach Maschine, Anwendung und Produktionsumgebung. Laserschweißen kann im Vergleich zu herkömmlichen Schweißverfahren teuer sein. Die Geschwindigkeit, Präzision und Effizienz können jedoch zu langfristigen Einsparungen führen, insbesondere in automatisierten oder hochproduktiven Umgebungen.

Ja, Laserschweißen erfordert oft den Einsatz von Gas, wobei Bedarf und Art des Gases von der jeweiligen Anwendung und dem zu schweißenden Material abhängen können. Diese Gase, bekannt als Schutzgase oder Hilfsgase, erfüllen während des Schweißvorgangs mehrere wichtige Zwecke:

Gründe für den Einsatz von Gas beim Laserschweißen:

Beim Laserschweißen häufig verwendete Gasarten:

Situationen, in denen möglicherweise kein Gas benötigt wird:

Für die meisten praktischen Anwendungen jedoch Der Einsatz von Gas ist entscheidend, um eine hohe Schweißqualität zu gewährleisten, Defekte zu minimieren und das Schweißbad zu schützen.Die Wahl des Gases richtet sich nach dem zu schweißenden Material und den spezifischen Anforderungen des Schweißprozesses.

Ja, Laserschweißen ist grundsätzlich sicher wenn entsprechende Sicherheitsmaßnahmen und Vorsichtsmaßnahmen befolgt werden. Es gibt jedoch mehrere potenzielle Risiken, die sorgfältig gehandhabt werden müssen, um eine sichere Arbeitsumgebung zu gewährleisten. Diese Risiken hängen hauptsächlich mit dem Hochleistungslaser, der Hitze und den damit verbundenen Materialien zusammen, die während des Schweißvorgangs verwendet werden. Hier sind die wichtigsten Sicherheitsüberlegungen und Vorsichtsmaßnahmen für das Laserschweißen:

1. Gefahren durch Laser

Augenverletzungen: Der Laserstrahl ist hochkonzentriert und kann schwere Augenschäden verursachen, die möglicherweise zur Erblindung führen. Direkte Einwirkung des Laserlichts, auch durch Reflexionen, kann schädlich sein.

Hautverbrennungen: Hochleistungslaser können bei Kontakt die Haut verbrennen und zu Verletzungen führen.

2. Hitze- und Brandgefahren

Hohe Temperaturen: Der Laser erzeugt intensive Hitze, die im Arbeitsbereich zu Verbrennungen oder Brandgefahr führen kann.

3. Dämpfe und Gase

Schadstoffemissionen: Beim Laserschweißen können je nach zu schweißendem Material Dämpfe und Gase entstehen. Metalle wie Edelstahl, Zink oder Aluminium können gefährliche Dämpfe erzeugen, die beim Einatmen gesundheitsschädlich sein können.

4. Materielle Gefahren

Reflektierende Materialien: Bestimmte reflektierende Materialien wie Aluminium oder Kupfer können den Laserstrahl reflektieren und so möglicherweise eine Gefahr für in der Nähe befindliche Personen oder Geräte darstellen.

5. Elektrische Gefahren

Hochspannung: Laserschweißgeräte benötigen viel Strom und arbeiten oft mit hoher Spannung. Dadurch besteht die Gefahr eines Stromschlags oder einer Gerätestörung.

6. Mechanische Gefahren

Automatisierte Systeme: Viele Laserschweißsysteme sind in CNC- oder Roboterarme integriert, was bei Nichteinhaltung der entsprechenden Sicherheitsprotokolle ein mechanisches Verletzungsrisiko bergen kann.

7. Lärm

Hoher Geräuschpegel: Einige Laserschweißverfahren können, insbesondere in Kombination mit Hochgeschwindigkeitsautomatisierung, erheblichen Lärm erzeugen.

8. Umweltsicherheit

9. Bedienerschulung

Zusammenfassung der Sicherheitsvorkehrungen:

Abschluss:

Laserschweißen kann sicher sein wenn die richtigen Sicherheitsverfahren und Vorsichtsmaßnahmen getroffen werden. Die Hauptrisiken – Laserstrahlung, Hitze, Dämpfe und elektrische Gefahren – sind gut bekannt und es wurden viele Sicherheitsprotokolle entwickelt, um diese Gefahren zu mindern. Eine angemessene Schulung, Schutzausrüstung und die Einhaltung von Sicherheitsnormen sind der Schlüssel zur Gewährleistung einer sicheren Laserschweißumgebung.

Die Wartung einer Laserschweißmaschine ist entscheidend für optimale Leistung, Langlebigkeit und Sicherheit. Regelmäßige Wartung kann kostspielige Ausfälle verhindern und die Lebensdauer der Maschine verlängern. Hier ist eine Aufschlüsselung der wichtigsten Wartungsaufgaben, die für eine Laserschweißmaschine erforderlich sind:

1. Wartung der Laserquelle

Reinigung der Optik (Linsen und Spiegel): Die Linsen, Spiegel und anderen optischen Komponenten des Lasers sind für die Ausrichtung und Fokussierung des Laserstrahls unerlässlich. Im Laufe der Zeit können sich hier Staub, Schmutz oder Materialrückstände ansammeln, was die Effizienz der Maschine verringert.

Laserausrichtung: Mit der Zeit kann sich die Ausrichtung des Laserstrahls verschieben, was zu einer inkonsistenten Schweißqualität führt. Durch Überprüfen und Anpassen der Strahlausrichtung wird sichergestellt, dass der Laser das Material am richtigen Punkt trifft.

Austausch der Laserquelle: Verschiedene Arten von Laserquellen (z. B. Faser, CO2, Nd) haben eine unterschiedliche Lebensdauer und nutzen sich mit der Zeit ab, was zu einer verringerten Leistungsabgabe führt.

2. Wartung des Kühlsystems

Kühlmittel prüfen und nachfüllen: Laserschweißgeräte verwenden häufig ein Kühlsystem (wasser- oder luftgekühlt), um während des Betriebs optimale Temperaturen aufrechtzuerhalten. Ein niedriger Kühlmittelstand oder verunreinigtes Kühlmittel kann zu Überhitzung führen.

Reinigung von Filtern und Wärmetauschern: Kühlsysteme verfügen häufig über Filter oder Wärmetauscher, die Wärme aus dem Lasersystem abführen. Diese Komponenten können durch Schmutz oder Ablagerungen verstopft werden, was die Kühlleistung verringert.

3. Unterstützung bei der Wartung des Gassystems

Inspektion von Gasleitungen: Beim Laserschweißen werden häufig Hilfsgase (z. B. Argon, Helium, Stickstoff) verwendet, um die Schweißnaht zu schützen und die Schweißqualität zu verbessern. Lecks in den Gasleitungen können die Schweißleistung beeinträchtigen.

Überprüfen Sie den Gasversorgungsdruck: Ungleichmäßiger Gasdruck kann zu schlechten Schweißergebnissen führen.

4. Wartung elektrischer Systeme

Überprüfung elektrischer Komponenten: Mit der Zeit können elektrische Verbindungen, Kabel und Komponenten verschleißen, was zu Fehlfunktionen oder Leistungseinbußen führen kann.

Überprüfen der Stromversorgung: Laserschweißgeräte benötigen eine stabile Stromversorgung. Spannungsschwankungen können die Leistung beeinträchtigen und Komponenten beschädigen.

5. Wartung mechanischer Systeme

Schmieren beweglicher TeileHinweis: Wenn die Maschine bewegliche Teile hat (z. B. CNC- oder Roboterarme), müssen diese regelmäßig geschmiert werden, um Verschleiß vorzubeugen und einen reibungslosen Betrieb zu gewährleisten.

Inspektion von Bewegungssteuerungssystemen: Bei Maschinen mit Roboter- oder Automatisierungsfunktionen ist eine regelmäßige Überprüfung der Getriebe, Motoren und Steuerungssysteme erforderlich, um Ausfälle zu vermeiden.

6. Wartung des Sicherheitssystems

Überprüfen der Sicherheitsverriegelungen: Laserschweißgeräte sind häufig mit Sicherheitsverriegelungen ausgestattet, um eine versehentliche Exposition gegenüber dem Laserstrahl zu verhindern. Diese Systeme müssen ordnungsgemäß funktionieren, um die Sicherheit des Bedieners zu gewährleisten.

Überprüfung von Schutzbarrieren und -schilden: Alle Barrieren oder Abschirmungen, die den Bediener vor dem Laserstrahl schützen sollen, sollten auf Verschleiß oder Beschädigung überprüft werden.

7. Software- und Firmware-Updates

Aktualisieren der Steuerungssoftware: Viele moderne Laserschweißgeräte verwenden Software oder Firmware zur präzisen Steuerung. Hersteller veröffentlichen häufig Updates, um die Leistung zu verbessern oder Funktionen hinzuzufügen.

Sichern der Systemeinstellungen: Regelmäßige Sicherungen der Maschineneinstellungen stellen sicher, dass Konfigurationen im Fehlerfall wiederhergestellt werden können.

8. Allgemeine Reinigung

Die Maschine abwischen: Durch regelmäßiges Reinigen der Außenflächen und des Arbeitsbereichs der Maschine wird verhindert, dass Staub, Schmutz und Verunreinigungen die Leistung beeinträchtigen.

9. Vorbeugende Wartungsprüfungen

Geplante Inspektionen: Regelmäßige Inspektionen durch qualifizierte Techniker sind wichtig, um potenzielle Probleme zu erkennen, bevor sie zu größeren Problemen werden.

Zusammenfassung der Wartungsaufgaben und -häufigkeit:

Abschluss:

Regelmäßige Wartung einer Laserschweißmaschine stellt sicher, dass sie effizient, sicher und mit hoher Schweißqualität arbeitet. Vorbeugende Wartung kann Ausfallzeiten minimieren und die Lebensdauer der Anlage verlängern, was sie zu einem kritischen Teil des Maschinenbetriebs macht.

Können Sie uns bitte die Dicke und Länge Ihrer Platte mitteilen? Unser Vertrieb wird Ihnen ein Maschinenmodell empfehlen.