In den letzten Jahrzehnten hat sich die Anwendung von Laserschneidmaschinen in der Fertigungsindustrie mit der rasanten Entwicklung der Laserschneidtechnologie immer weiter verbreitet. Beim Laserschneiden werden herkömmliche mechanische Messer durch unsichtbare Lichtstrahlen ersetzt, die sich durch hohe Genauigkeit, schnelles Schneiden, keine Einschränkungen durch Schnittmuster, automatisches Layout, Materialeinsparung, reibungsloses Schneiden und niedrige Verarbeitungskosten auszeichnen. Sie werden nach und nach herkömmliche Metallschneidgeräte verbessern oder ersetzen. Das Funktionsprinzip der Laserschneidmaschine besteht darin, dass der mechanische Teil der Laserklinge das Werkstück nicht berührt und während des Betriebs keine Kratzer auf der Arbeitsfläche verursacht. Die Laserschneidgeschwindigkeit ist hoch, der Schnitt ist glatt und flach und erfordert im Allgemeinen keine Nachbearbeitung. Die Wärmeeinflusszone beim Schneiden ist klein, die Plattenverformung ist gering und die Schnittnaht ist schmal. Der Schnitt weist keine mechanische Belastung und keine Schergrate auf. Die Laserschneidmaschine weist eine hohe Bearbeitungsgenauigkeit, gute Wiederholbarkeit und keine Beschädigung der Materialoberfläche auf. Die CNC-Programmierung kann jede flache Zeichnung verarbeiten und große ganze Platten ohne Formen schneiden, was wirtschaftlich und zeitsparend ist.

Da Laserschneidmaschinen so viele Vorteile haben, möchten immer mehr Menschen eine Laserschneidmaschine kaufen. Viele Menschen, die noch keine Erfahrung mit der Laserausrüstungsbranche haben, sind jedoch mit dem Prinzip und der Zusammensetzung von Laserschneidmaschinen noch immer nicht vertraut. Heute werden wir in diesem Artikel das relevante Wissen über Laserschneidmaschinen für jedermann zugänglich machen.

Inhaltsverzeichnis

Funktionsprinzip der Laserschneidmaschine

Laserschneidmaschinen arbeiten mit einem fokussierten Strahl hoher Leistungsdichte, der das bestrahlte Material schnell schmelzen, verdampfen, abtragen oder entzünden lässt und das Werkstück schneidet, indem das geschmolzene Material durch einen Hochgeschwindigkeitsluftstrom koaxial zum Strahl weggeblasen wird.

Wenn der Laserstrahl mit dem Material interagiert, finden mehrere Prozesse statt. Die starke Hitze, die der Laserstrahl erzeugt, erhöht die Temperatur des Materials schnell, wodurch es schmilzt, verdampft oder chemische Reaktionen durchläuft. Die spezifische Interaktion hängt von den Eigenschaften des Materials ab, wie etwa Absorptionskoeffizient und Schmelzpunkt, sowie von den Laserparametern, wie etwa Leistungsdichte und Pulsdauer.

Bei Materialien mit niedrigem Schmelzpunkt, wie etwa Kunststoffen, kann der Laserstrahl das Material beim Eindringen schmelzen. Anschließend wird das geschmolzene Material durch einen Gasstrahl weggeblasen, wodurch ein Schnitt (Schnittbreite) entsteht. Bei Materialien mit höherem Schmelzpunkt (wie etwa Metallen) verdampft der Laserstrahl das Material direkt und bildet schmale und präzise Schnitte.

Beim Laserschneiden wird häufig gasunterstütztes Schneiden verwendet, um den Schneidvorgang zu verbessern. Dabei wird durch die Düse des Schneidkopfes Gas wie Sauerstoff oder Stickstoff auf die Oberfläche des Materials geblasen. Gas hilft, geschmolzenes oder verdampftes Material aus dem Schneidbereich zu entfernen, kühlt das Material und verhindert die Entstehung von Graten oder Schaum. Die Wahl des Gases hängt vom zu schneidenden Material und der erforderlichen Schnittqualität ab.

Die Schnittbreite oder Schnittbreite wird durch mehrere Faktoren bestimmt, darunter Laserleistung, Brennfleckgröße, Materialstärke und Schnittgeschwindigkeit. Die Breite des Schnitts kann durch Anpassen dieser Parameter gesteuert werden, um die gewünschte Schnittgenauigkeit zu erreichen. Darüber hinaus kann beim Laserschneiden ein Phänomen namens Konizität auftreten, bei dem der Schnitt eine leichte Verjüngung aufweist. Der Kegelwinkel hängt von den Materialeigenschaften und Laserparametern ab und kann durch Optimierung der Schnittbedingungen minimiert werden.

Grundkenntnisse des Lasers

Laser (stimulierte Strahlungsverstärkung) ist ein Gerät, das kohärente Lichtstrahlen erzeugt. Es besteht aus drei Hauptkomponenten: aktives Medium, Energiequelle und optischer Resonator. Das aktive Medium kann ein Feststoff, eine Flüssigkeit oder ein Gas sein, das bei Anregung durch eine Energiequelle Photonen emittiert. Optische Resonatoren reflektieren Photonen durch aktive Medien hin und her und verstärken und richten Lichtwellen aus. Dieser Prozess führt zur Bildung eines starken und kohärenten Laserstrahls.

Typen von Laserschneidmaschinen

Es gibt mehrere Lasertypen in Laserschneidmaschinen, darunter CO2-Laser, Nd:YAG-Laser und Faserlaser. Der am häufigsten verwendete Typ ist der CO2-Laser, der eine Mischung aus Kohlendioxid, Stickstoff und Helium als aktives Medium verwendet. Nd:YAG-Laser verwenden Festkörperkristalle wie mit Neodym dotiertes Yttrium-Aluminium-Granat als aktives Medium. Faserlaser hingegen verwenden mit Seltenerdelementen dotierte Fasern als aktives Medium. Jeder Lasertyp hat seine einzigartige Leistung, die für bestimmte Schneidanwendungen geeignet ist.

Die derzeit gängigsten Laser sind CO2- und Faserlaser.

CO2 Laser

Der CO2-Laser ist einer der ältesten und beliebtesten Lasertypen. Gasentladungen bestehen nicht ausschließlich aus Kohlendioxid. Sie enthalten Kohlendioxid, Stickstoff, Wasserstoff, Xenon und Helium.

Beim CO2-Laserschneiden gibt es zwei Möglichkeiten: Sauerstoff oder Stickstoff. Sauerstoff wird zum Laserschneiden dickerer Materialien bevorzugt. Stickstoff wird zum Laserschneiden dünner Platten bevorzugt. Verwenden Sie Sauerstoff beim CO2-Laserschneiden, um eine Oxidschicht auf der Schnittfläche zu bilden. Um dies zu vermeiden, werden Vorbehandlungsprozesse wie Sandstrahlen am Werkstück durchgeführt. CO2-Laserschneiden wird häufig zum Schneiden nichtmetallischer Materialien wie Holz, Kunststoff, Glas und Textilien verwendet. Mit den richtigen Einstellungen ist es auch möglich, Metalle wie kohlenstoffarmen Stahl, Edelstahl und Aluminium zu schneiden.

Faserlaserschneiden

Das Funktionsprinzip einer Faserlaserschneidmaschine besteht darin, mit einem Festkörperlaser Metalle zu schmelzen und zu durchdringen, wodurch ein präzises und effizientes Schneiden erreicht wird. Das Lasermedium für diese Technologie ist Faser statt Gas oder Kristall. Laser ist eine Art konzentriertes Licht und Glasfaser ist ein aktives Verstärkungsmedium, das den Laser auf einen höheren Leistungszustand bringen kann.

Faserlaserschneiden ist ein thermisches Schneidverfahren, bei dem ein fokussierter Hochleistungslaserstrahl als Hauptwärmequelle verwendet wird. Der Faserlasergenerator verwendet Hochleistungs-Glasfaserkomponenten, um starke Lichtstrahlen zu übertragen. Der Laserstrahl wird auf den Bereich fokussiert und das Material schmilzt und verdampft schnell. Faserlaser-Schneidemaschine kann je nach Funktion des Geräts die meisten Materialien unterschiedlicher Dicke schneiden.

Bei einer Faserlaserschneidmaschine handelt es sich um ein Laserschneidverfahren, bei dem ein optischer Lasergenerator zum Schneiden von Materialien verwendet wird. Damit können verschiedene Materialien präzise und qualitativ hochwertig geschnitten werden. Obwohl das Grundprinzip einer Faserlaserschneidmaschine grundsätzlich dasselbe ist wie bei anderen Laserschneidmaschinen, liegt der Hauptunterschied in der Art und Weise, wie Energie auf das Werkstück übertragen und fokussiert wird.

Senden Sie einen hochfokussierten Lichtstrahl durch einen Faserlasergenerator. Anschließend wird der Laserstrahl durch Fokussierung auf die Linse auf das Schneidmaterial gelenkt. Durch Fokussierung des Laserstrahls wird eine kleine und starke Wärmequelle erzeugt. Nach dem Ausrichten der Materialoberfläche kann das Material schnell schmelzen und verdampfen, wodurch ein hochpräzises Schneiden erreicht wird.

Weitere wichtige Komponenten der Maschine sind die Steuerung ihres Softwaresystems und die Komponenten, die das Schneidmaterial führen und stützen. Darüber hinaus können Faserlaserschneidmaschinen mit vielen verschiedenen Größen und Leistungsschneidköpfen ausgestattet werden. Basierend auf Ihren spezifischen Anforderungen und einer maßgeschneiderten Laserschneidmaschine kann sie die erwartete Leistung und die erwarteten Ergebnisse erzielen.

Klassifizierung der Laserschneidtechnologie und Funktionsprinzip der Laserschneidmaschine

Laserverdampfungsschneiden

Das Werkstück wird durch einen Laserstrahl mit hoher Energiedichte erhitzt und die Temperatur steigt schnell an. Das Material erreicht in kurzer Zeit seinen Siedepunkt und beginnt zu verdampfen, wobei sich Dampf bildet. Diese Dämpfe werden mit hoher Geschwindigkeit ausgestoßen und bilden beim Ausstoß schmale Schlitze im Material. Die Verdampfungswärme von Materialien ist normalerweise hoch, daher erfordert das Laservergasungsschneiden eine höhere Leistung und Leistungsdichte.

Das Laserverdampfungsschneiden wird häufig zum Schneiden sehr dünner metallischer und nichtmetallischer Materialien verwendet.

Laserschmelzschneiden

Beim Laserschmelzen und -schneiden wird das Metallmaterial durch Lasererhitzung geschmolzen und dann wird nicht oxidierendes Gas durch eine koaxial zum Lichtstrahl verlaufende Düse gesprüht. Das flüssige Metall wird durch den starken Druck des Gases ausgestoßen und bildet einen Schlitz. Beim Laserschmelzen und -schneiden ist keine vollständige Verdampfung des Metalls erforderlich und die erforderliche Energie beträgt nur 1/10 der Energie des Verdampfungsschneidens.

Das Laserschmelzschneiden wird hauptsächlich zum Schneiden bestimmter nicht oxidierbarer Materialien oder aktiver Metalle verwendet.

Laser-Sauerstoffschneiden

Das Prinzip des Laser-Sauerstoffschneidens ähnelt dem des Sauerstoff-Acetylenschneidens. Dabei wird ein Laser als Vorwärmwärmequelle und aktive Gase wie Sauerstoff als Schneidgase verwendet. Das eingespritzte Gas reagiert einerseits mit dem zu schneidenden Metall und erzeugt dabei eine große Menge Oxidationswärme. Andererseits werden geschmolzene Oxide und geschmolzene Materialien aus der Reaktionszone geblasen und bilden Lücken im Metall. Aufgrund der während des Schneidvorgangs erzeugten Oxidation wird eine große Menge Wärme erzeugt, und die zum Laserschneiden von Sauerstoff benötigte Energie beträgt nur die Hälfte der zum Schmelzen und Schneiden benötigten Energie, während die Schneidgeschwindigkeit viel höher ist als die beim Laserverdampfungsschneiden und Schmelzschneiden. Das Laser-Sauerstoffschneiden wird hauptsächlich von Metall-Laserschneidmaschinen verwendet, um leicht oxidierende Metallmaterialien wie Kohlenstoffstahl, Titanstahl und wärmebehandelten Stahl zu schneiden.

Bruchkontrolliertes Schneiden

Bruchkontrolliertes Schneiden wird auch als thermische Spannungsrissbildung bezeichnet. Es eignet sich zum Schneiden spröder Materialien. Wenn unkontrollierte Kraft oder Temperatur angewendet wird, zerbrechen spröde Materialien häufig in Fragmente. Beim bruchkontrollierten Schneiden wird ein sehr schmaler Laserstrahl auf die Oberfläche eines kleinen Werkstücks fokussiert. Dadurch wird ein thermischer Gradient erzeugt, der an dieser Stelle Risse im Werkstück verursacht. Anschließend bewegt sich der Laser sehr schnell und kontrollierbar, um Risse entlang des Schnitts auszubreiten.

Beim Schneiden von Glas und Keramik wird üblicherweise das Bruchkontrollschneiden verwendet. Der Laser dringt dabei nicht vollständig in die Materialdicke ein. Nur ein Teil der Dicke wird geschnitten, während der Rest durch Bruch getrennt wird.

Unsichtbares Schneiden

Unsichtbares Schneiden ist eine fortschrittliche Laserschneidtechnologie zum Schneiden von Halbleiterchips. Sie funktioniert in zwei Phasen – Laserbestrahlungsphase und Expansionsphase. Der Laser schmilzt das Werkstück nicht, da dabei unerwünschtes geschmolzenes Material entsteht. Im Gegenteil, die Bestrahlungsphase verwendet eine Laserwellenlänge, die das Werkstück vollständig durchdringt.

Diese Wellenlänge erzeugt jedoch innere Verformungen und Risse im Werkstück. Anschließend erzeugt die Expansionsphase eine Dehnungsspannung am Werkstück. Diese Spannung teilt das Werkstück im inneren Defektbereich in viele Blöcke. Das Endergebnis ist ein sauber geschnittener Wafer ohne Rückstände.

Vektorbewertung

Vektorgravur ist eine Laserschneidtechnik zum Schnitzen von Werkstücken. Der Laser dringt nicht in die gesamte Dicke des Materials ein. Im Gegenteil, der Laser folgt der durch den Vektor vorgegebenen Richtung.

Durch Defokussierung des Laserstrahls lässt sich die Dicke der Gravur leicht anpassen. Auch die Tiefe der Gravur kann angepasst werden. Mit Vektorgravur können komplexe Designs erstellt werden, die einfach und gerade sind.

Laserschneidmaschinen bestehen typischerweise aus den folgenden Komponenten

- Laser: bezieht sich auf einen Lasergenerator, eine elektrooptische Umwandlung und ein Gerät, das Laserenergie abgibt.

- Schneidkopf: enthält Teile wie Düse, Fokussierlinse und Software für das Fokussierverfolgungssystem.

- Lichtübertragungskomponente: Abbildung reflektierender Linsen, um die nötige Orientierung für die Laserführung zu gewährleisten.

- CNC-System: Steuern Sie die Werkzeugmaschine, um die Bewegung der X-, Y- und Z-Achsen zu erreichen, und steuern Sie gleichzeitig die Ausgangsleistung des Lasers.

- Kühlsystem: Ein Umwälzkühlgerät zum Kühlen des Lasers und des Schneidkopfes. Es führt unnötige Wärme ab, um den normalen Betrieb der Geräte aufrechtzuerhalten und eine gleichmäßige Strahlübertragungsqualität sicherzustellen.

- Spannungsregler: stabilisiert die Versorgungsspannung der Laserschneidanlage und sorgt für einen reibungslosen Betrieb und eine Schutzwirkung.

- Luftkompressor: Beim Luftschneiden dient er der Ausrüstung als Luftquellengerät, um den erforderlichen Druck und die erforderliche Durchflussrate sicherzustellen.

- Gasspeichertank: einschließlich Materialgastank und Hilfsgastank während des Betriebs der Laserschneidmaschine, wird verwendet, um das durch Laserschwankungen verursachte chemische Gas einzufüllen und Hilfsgas für die Schneidköpfe bereitzustellen.

- Filtergerät: Wird verwendet, um dem Lasergenerator und dem Lichtkanal sauberes, trockenes Gas zuzuführen, um den normalen Betrieb des Kanals und der Reflektorlinse aufrechtzuerhalten.

- Entstaubungsanlagen: Saugen den bei der Produktion und Verarbeitung entstehenden Staub und Rauch ab und filtern ihn heraus.

Bei einer Laserschneidmaschine bewegt sich der Laserschneidkopf in der Form des gewünschten Teils über die Metallplatte und schneidet so das Teil aus der Platte aus. Das kapazitive Höhenkontrollsystem hält einen sehr genauen Abstand zwischen dem Düsenende und der geschnittenen Platte ein. Dieser Abstand ist wichtig, da er die Position des Fokus relativ zur Oberfläche der Platte bestimmt. Die Schnittqualität kann durch Anheben oder Absenken des Fokus von oberhalb, auf oder unterhalb der Oberfläche des Metallblechs beeinflusst werden.

Das Funktionsprinzip einer Laserschneidmaschine besteht darin, den Laserstrahl auf ein Stück Material zu fokussieren. Die Laserleistung ist so hoch, dass sie bei Fokussierung die Temperatur des zu schneidenden Materials auf eine ausreichend hohe Temperatur erhöht, wodurch das Material in einem kleinen Bereich, in dem der Strahl fokussiert ist, schmilzt oder verdampft. Normalerweise werden Hilfsgase verwendet, um geschmolzenes Material aus dem Schneidbereich zu drücken. Dies gilt insbesondere für das Schneiden dicker Platten wie Metall oder Sperrholz.

Um die Form zu schneiden, bewegen Sie den Laserkopf und verwenden Sie eine Art Portal, um den Strahl auf dem neuen Material zu positionieren und so eine Linie statt eines kleinen Nadellochs zu schneiden. Zu den Arten von Bewegungssystemen gehören Zahnstangen und Ritzel, Kugelumlaufspindeln und Linearmotoren. Linearmotoren sind am teuersten, haben aber die höchste Geschwindigkeit und Genauigkeit. Zahnstangen und Ritzel bieten fast die gleiche Geschwindigkeit und Genauigkeit, sind jedoch günstiger. Einige Enthusiasten kleiner Laser verwenden möglicherweise auch Zahnriemen und Schrittmotoren, um ihre Laserköpfe zu bewegen. In jedem Fall kann ein System mit Servo- und Encoder-Feedback die Genauigkeit des Laserschneidsystems erheblich verbessern, und der starre Rahmen kann auch von Vibrationen isoliert werden.

Beim Laserschneiden ist es wichtig, eine Wellenlänge zu wählen, die eine hohe Absorptionsrate des zu schneidenden Materials aufweist.

Wenn Laserenergie auf die Oberfläche des Materials gerichtet wird, absorbiert das Material so viel Energie, dass es sich schnell über seine Schmelztemperatur hinaus erhitzt und seine Zersetzungstemperatur erreicht.

Bei der Zersetzungstemperatur zersetzt sich das Material und zersetzt sich. Wenn diese Situation eintritt, wird normalerweise Rauch freigesetzt.

Der Rand des Einschnitts kann auf ein niedrigeres Niveau erhitzt und tatsächlich geschmolzen und modifiziert werden. Dies kann tatsächlich als nützlicher Versiegelungsmechanismus für Fasermaterialien verwendet werden, beispielsweise um Fäden zu verhindern.

Wenn die Laserschneidmaschine arbeitet, ist es am besten, den Laser zu neigen, damit sich der während des Schneidvorgangs entstehende Rauch nicht als Ruß auf den laseroptischen Komponenten ansammelt. Darüber hinaus ist es beim Schneiden (oder Schweißen) stark reflektierender Oberflächen wichtig, zu verhindern, dass der Laserstrahl von der Oberfläche auf die laseroptischen Komponenten zurückreflektiert wird, da dies zu Schäden an diesen führen kann.

Der Arbeitsprozess der CNC-Laserschneidmaschine

Die Laserbearbeitungstechnologie bietet viele verschiedene Funktionen für unterschiedliche Branchen. Unabhängig von den Eigenschaften dieser Maschinen ist ihr grundlegender Arbeitsablauf derselbe. Im Folgenden sind die Arbeitsschritte einer CNC-Lasermaschine aufgeführt:

G-Code laden

Wenn der Bediener den G-Code in das System lädt, beginnt die Maschine zu arbeiten. Der G-Code gibt die Bewegungsrichtung der Laserschneidmaschine an.

Erzeugung eines Laserstrahls

Sobald die Maschine zu arbeiten beginnt, erzeugt der Laserresonator einen Lichtstrahl. Der Prozess der Lasererzeugung kann bei verschiedenen Lasertypen unterschiedlich sein. Auch die Farbe des Lasers kann unterschiedlich sein. Bei einem CO2-Laser beispielsweise strahlt der Lasergenerator Infrarotlicht aus. Diese Art von Laserstrahl ist für das menschliche Auge vollständig sichtbar.

Führungslaser

Das Richtungssystem lenkt den Laserstrahl in Richtung des Fokussiersystems. Eine Reihe von Spiegeln kann die Richtung ändern. Ein spezielles Strahlumlenkgerät kann den erzeugten Laserstrahl auch in den Fokussierbereich umlenken.

Laserfokussierung

Das Fokussiersystem reduziert die Breite des Laserstrahls und erhöht seine Leistung. Dies wird durch einen Laserfokussierkopf und eine Fokussierlinse erreicht. Das Fokussiersystem sorgt außerdem dafür, dass der fokussierte Laserstrahl vollkommen kreisförmig und frei von Streulicht ist. Der Laserstrahl wird durch eine Düse aus der Maschine geschossen.

Materialschneiden

Der fokussierte Laserstrahl wird auf das Werkstückmaterial gerichtet. Die Kontaktstelle wird dem Laserstrahl so lange ausgesetzt, bis das Material schmilzt. Die Belichtungszeit variiert je nach Dicke und Art des Materials.

Schneidkopfbewegung

Das mechanische System bewegt den Laserkopf gemäß den Anweisungen im G-Code in die gewünschte Form. Die Bewegungsgeschwindigkeit variiert je nach spezifischem Auftrag.

Abschluss

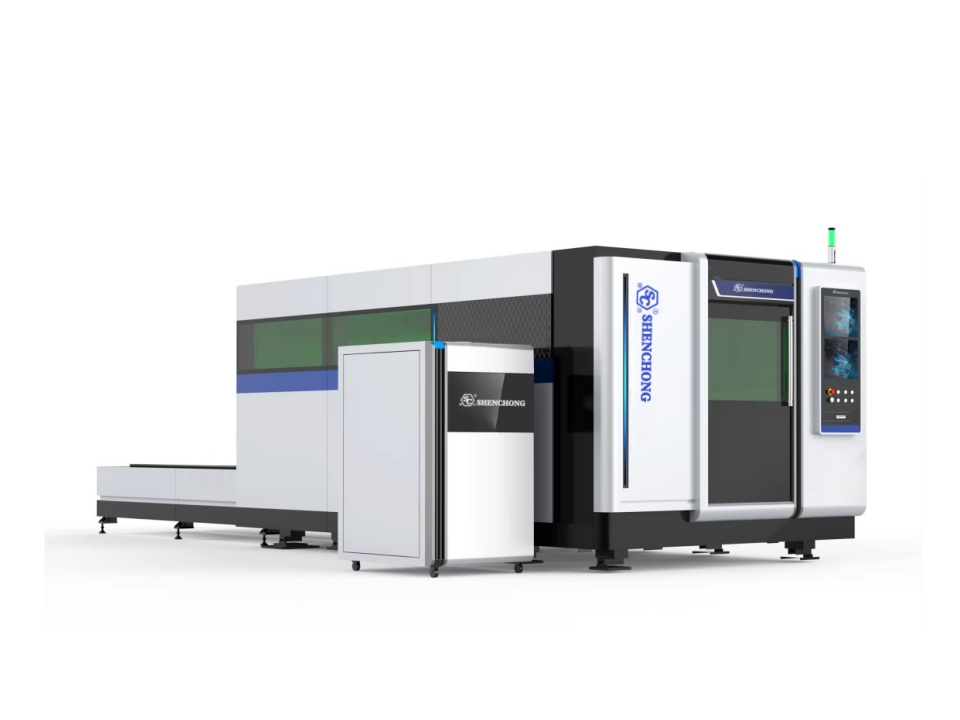

Die CNC-Laserschneidtechnologie ist führend in der Fertigungsindustrie und bietet beispiellose Genauigkeit, Geschwindigkeit und Vielseitigkeit. Wenn Sie das Funktionsprinzip der Laserschneidmaschine verstehen, können Benutzer herausfinden, welche Art von Laserschneidmaschine sie kaufen sollten. Mit der Entwicklung der Technologie führen Unternehmen wie SC den Trend an, indem sie innovative Lösungen anbieten, um den sich ständig ändernden Anforderungen der Branche gerecht zu werden. Wir bieten nicht nur einen einzigen Satz von Metallblech-Faserlaser-Schneidemaschine zu verkaufen sondern wir können auch entwerfen und produzieren Be- und Entladesystem für Laserschneidmaschinen um die Automatisierungsanforderungen der Kunden zu erfüllen. Egal, ob Sie ein Kleinunternehmer, ein Bastler oder ein Industriehersteller sind, die Investition in CNC-Laserschneidmaschinen kann Ihre Betriebsabläufe verändern und neue Möglichkeiten für Design, Prototyping und Produktion eröffnen.

In Verbindung stehende Artikel:

Allgemeine Einführung: Was ist eine Laserschneidmaschine?

Wie wählt man die richtige Leistung für eine Faserlaser-Schneidemaschine aus?

Wie viel kostet eine Laserschneidmaschine?

Rangliste der 8 besten chinesischen Marken für Laserschneidmaschinen

Faktoren, die die Geschwindigkeit und Effizienz des Laserschneidens beeinflussen