Einführung

Inhaltsverzeichnis

Laserreinigung ist eine hochentwickelte und aufstrebende Technologie, bei der Laserstrahlen eingesetzt werden, um Verunreinigungen, Unreinheiten oder Beschichtungen von verschiedenen Oberflächen zu entfernen. Aufgrund ihrer Präzision, Effizienz und Umweltfreundlichkeit hat sie in zahlreichen Branchen beträchtliche Popularität erlangt. Wie jede Technologie hat sie jedoch ihre Vor- und Nachteile. Dieser Artikel befasst sich eingehend mit den detaillierten Aspekten der Laserreinigung und bietet eine detaillierte Analyse ihrer Vor- und Nachteile.

Was ist Laserreinigung?

Bei der Laserreinigung werden Laserstrahlen eingesetzt, um Verunreinigungen wie Rost, Farbe, Oxide, Öle und andere Rückstände von Oberflächen zu entfernen. Der Laserstrahl, der normalerweise von einem Faser- oder Festkörperlaser erzeugt wird, wird auf die Zieloberfläche gerichtet, wo er mit dem unerwünschten Material interagiert und es durch verschiedene Mechanismen entfernt.

Historischer Kontext

Die Laserreinigungstechnologie hat sich seit der Einführung von Lasern in der Mitte des 20. Jahrhunderts erheblich weiterentwickelt. Ursprünglich wurden Laser hauptsächlich in der wissenschaftlichen Forschung und in medizinischen Anwendungen eingesetzt. Im Laufe der Zeit wurde ihr Einsatz auf verschiedene industrielle Anwendungen ausgeweitet, darunter Schneiden, Schweißen und Reinigen. Die Entwicklung von Hochleistungs- und gepulsten Lasern hat die Einführung der Laserreinigungstechnologie besonders beschleunigt.

So funktioniert die Laserreinigung

Bei der Laserreinigung wird ein fokussierter Laserstrahl auf eine Oberfläche gerichtet, um unerwünschte Materialien wie Rost, Farbe, Oxide und andere Verunreinigungen zu entfernen. Der Laserstrahl trägt das Material durch verschiedene Mechanismen ab, darunter thermische, photomechanische und photochemische Wechselwirkungen. Der Prozess kann durch Anpassen der Wellenlänge, Pulsdauer und Energie des Lasers feinabgestimmt werden, um den gewünschten Reinigungseffekt zu erzielen, ohne das Substrat zu beschädigen.

Die Laserreinigung erfolgt durch einen Prozess namens Ablation, bei dem der Laserstrahl mit dem Material auf der Oberfläche interagiert und dieses verdampft, sublimiert oder ausstößt. Die wichtigsten Mechanismen der Laserreinigung sind:

- Thermische Ablation: Der Laserstrahl erhitzt die Verunreinigung, sodass sie verdampft oder verbrennt. Dieser Mechanismus eignet sich gut zum Entfernen organischer Materialien wie Öle und Farben.

- Foto–mechanische Ablation: Die Laserimpulse erzeugen eine schnelle thermische Ausdehnung und Kontraktion im Material, was zu mechanischer Belastung führt, die dazu führt, dass die Verunreinigung bricht und sich von der Oberfläche löst. Dies ist besonders nützlich zum Entfernen von Oxiden und Rost.

- Photochemische Ablation: Die Laserenergie löst chemische Reaktionen im Schadstoff aus, bricht dessen Molekularstruktur auf und erleichtert dessen Entfernung. Diese Methode wird häufig zum Reinigen empfindlicher Oberflächen und bei Anwendungen verwendet, bei denen nur eine minimale thermische Belastung erforderlich ist.

Anwendungen der Laserreinigung

1. Industrielle Fertigung

Laserreinigung wird in der industriellen Fertigung häufig eingesetzt, um Rost, Oxide und andere Verunreinigungen von Metalloberflächen zu entfernen. Sie wird auch zur Vorbereitung von Oberflächen für Schweiß-, Klebe- und Beschichtungsprozesse eingesetzt. Die Automobil-, Luft- und Raumfahrt- und Schiffbauindustrie profitieren insbesondere von der Präzision und Effizienz der Laserreinigung.

2. Denkmalschutz

Da die Laserreinigung berührungslos erfolgt, eignet sie sich ideal für die Konservierung und Restaurierung historischer Artefakte, Skulpturen und Gebäude. Sie kann Schmutzschichten, Schadstoffe und alte Beschichtungen entfernen, ohne das darunterliegende Material zu beschädigen. Diese Anwendung ist entscheidend für die Erhaltung des kulturellen Erbes und die Aufrechterhaltung der ästhetischen und strukturellen Integrität wertvoller Artefakte.

3. Elektronik- und Halbleiterindustrie

In der Elektronik- und Halbleiterindustrie wird die Laserreinigung zum präzisen Entfernen von Verunreinigungen und Rückständen von empfindlichen Bauteilen eingesetzt. Sie gewährleistet die Sauberkeit von Oberflächen vor Prozessen wie Lithografie, Löten und Beschichten. Die Präzision der Laserreinigung ist für die Aufrechterhaltung der Funktionalität und Zuverlässigkeit elektronischer Geräte von entscheidender Bedeutung.

4. Medizin- und Pharmaindustrie

Die Laserreinigung wird in der medizinischen und pharmazeutischen Industrie zur Sterilisation und Reinigung von Geräten, Werkzeugen und Oberflächen eingesetzt. Sie entfernt effektiv biologische Verunreinigungen, Rückstände und Beschichtungen ohne den Einsatz aggressiver Chemikalien. Diese Anwendung ist entscheidend für die Gewährleistung der Sicherheit und Hygiene medizinischer Geräte und Einrichtungen.

5. Nukleare Dekontamination

Laserreinigung wird in der Nuklearindustrie zur Dekontamination von Oberflächen eingesetzt, die radioaktivem Material ausgesetzt sind. Sie kann radioaktive Schadstoffe entfernen, ohne Sekundärabfall zu erzeugen, und verringert so das Risiko einer Ausbreitung der Kontamination. Diese Anwendung ist für die Aufrechterhaltung der Sicherheit und Integrität von Nuklearanlagen von entscheidender Bedeutung.

Komponenten eines Laserreinigungssystems

Ein typisches Laserreinigungssystem besteht aus mehreren Schlüsselkomponenten:

- Laserquelle: Dadurch wird der Laserstrahl erzeugt. Gängige Typen sind Faserlaser, Festkörperlaser und CO2-Laser.

- Optisches Liefersystem: Dazu gehören Spiegel, Linsen und Glasfaseroptik, um den Laserstrahl auf die Zieloberfläche zu lenken und zu fokussieren.

- Scansystem: Dadurch kann der Laserstrahl über die Oberfläche bewegt werden, was eine gleichmäßige und gründliche Reinigung gewährleistet. Die Steuerung kann manuell erfolgen oder in automatisierte Systeme integriert werden.

- Kontrollsystem: Hiermit werden die Laserparameter wie Leistung, Pulsdauer und Wiederholungsrate verwaltet, um den Reinigungsprozess für verschiedene Materialien und Verunreinigungen zu optimieren.

- Sicherheitsgehäuse und Schutzausrüstung: Um die Sicherheit des Bedieners zu gewährleisten, sind Laserreinigungssysteme mit Sicherheitsgehäusen, Verriegelungen und Schutzausrüstung wie Laserschutzbrillen ausgestattet.

Arten von Laserreinigungsmaschinen

Bei der Laserreinigung handelt es sich um eine Reinigungsmethode, bei der Laser verschiedener Wellenlängen mit unterschiedlichen Materialien reagieren und so Schadstoffe entfernen, ohne das Trägermaterial zu beschädigen.

Obwohl es viele Laserwellenlängen gibt, werden derzeit nur drei Lasertypen wirklich für die Laserreinigung verwendet: Faserlaser mit einer Wellenlänge von 1064 nm, Kohlendioxidlaser mit einer Wellenlänge von 10600 nm und Ultraviolettlaser mit einer Wellenlänge von 355 nm. Sie werden in gepulste Laser und kontinuierliche Laser unterteilt. Derzeit wird der Faserlaser im Reinigungsbereich am häufigsten verwendet, da er am billigsten ist und über flexible Glasfaserkabel übertragen werden kann. Er hat ein breites Anwendungsspektrum. Faserlaser reagieren jedoch hauptsächlich mit metallischen Materialien, und beim Laserschweißen und -schneiden werden Faserlaser verwendet, die nur begrenzte Auswirkungen auf nichtmetallische Materialien haben.

Kohlendioxidlaser reagieren hauptsächlich mit nichtmetallischen Materialien und werden zum Entfernen von Farbe und zum Laserschneiden von Holz und Leder usw. verwendet. Sie haben jedoch den entscheidenden Nachteil, dass sie nicht über Glasfaserkabel, sondern nur über sperrige Lichtleiterarme übertragen werden können. Derzeit sind Lichtleiterarme zu teuer, was ihre Verwendung unbequem macht und sie weit weniger kosteneffizient macht als Glasfaserlaser, was die Anwendung von Kohlendioxidlasern im Reinigungsbereich einschränkt. Aber im Bereich der Entfernung von Farbe von entfernbaren kleinen Objekten sind Kohlendioxidlaser immer noch sehr leistungsfähig.

Der UV-Laser ist eine Kaltlichtquelle, die beim Reinigungsprozess fast keine Wärme erzeugt. Er reagiert mit allen Materialien, egal ob metallisch oder nichtmetallisch. Er ist jedoch der teuerste der drei Laser und wird derzeit nur in High-End-Bereichen eingesetzt, in denen der Preis nicht wichtig ist.

Die derzeit im Reinigungsbereich am häufigsten eingesetzten Laser sind kontinuierliche Faserlaser und gepulste Faserlaser.

Kontinuierliche Laserreinigungsmaschine

Der Dauerlaser, auch als Dauerstrichlaser (CW) bekannt, ist ein Lasertyp, der einen konstanten und ununterbrochenen Lichtstrahl aussendet. Im Gegensatz zu gepulsten Lasern, die Licht in kurzen Stößen aussenden, liefern Dauerlaser eine gleichmäßige und kontinuierliche Laserstrahlung. Diese kontinuierliche Emission macht sie ideal für Anwendungen, die eine konstante Energieabgabe über einen längeren Zeitraum erfordern.

Pulslaser-Reinigungsmaschine

Der Puls Laser-Reinigungsmaschine ist eine innovative Lösung für eine effiziente und präzise Oberflächenreinigung. Diese fortschrittliche Technologie verwendet hochintensive, ultrakurze Laserimpulse, um Verunreinigungen, Rost, Farbe und andere unerwünschte Materialien von verschiedenen Oberflächen zu entfernen, ohne diese zu beschädigen. Im Gegensatz zu herkömmlichen Methoden, bei denen aggressive Chemikalien oder Schleiftechniken zum Einsatz kommen, ist die Pulslaser-Reinigungsmaschine eine berührungslose, umweltfreundliche Option, die die Integrität des darunter liegenden Materials bewahrt.

Unterschiede zwischen kontinuierlicher Laserreinigungsmaschine und gepulster Laserreinigungsmaschine

Emissionsmodus

Pulslaser: Strahlt Licht in kurzen, intensiven Stößen oder Impulsen aus. Jeder Impuls dauert sehr kurz, normalerweise im Bereich von Femtosekunden bis Millisekunden.

Dauerlaser: Sendet einen kontinuierlichen, ununterbrochenen Lichtstrahl aus. Die Ausgabe ist im Laufe der Zeit gleichmäßig und ununterbrochen.

Energielieferung

Pulslaser: Liefert Energie in konzentrierten, hochenergetischen Stößen. Dies ist nützlich für Anwendungen, die eine hohe Spitzenleistung erfordern, wie z. B. Materialablation, medizinische Verfahren und präzises Schneiden.

Kontinuierlicher Laser: Liefert Energie auf einem konstanten, niedrigeren Leistungsniveau. Dies ist ideal für Anwendungen, bei denen eine gleichmäßige Energieverteilung über einen bestimmten Zeitraum erforderlich ist, wie beispielsweise kontinuierliches Schneiden, Schweißen und Oberflächenreinigen.

Wärmemanagement

Pulslaser: Erzeugt insgesamt weniger Wärme, da die Energie in kurzen Stößen abgegeben wird und zwischen den Impulsen eine Abkühlung möglich ist. Dadurch werden die thermischen Auswirkungen auf das zu verarbeitende Material verringert.

Kontinuierlicher Laser: Erzeugt aufgrund der konstanten Energieabgabe mehr Wärme. Um die Wärme zu kontrollieren und Schäden am Material zu vermeiden, sind häufig wirksame Kühlsysteme erforderlich.

Spitzenleistung

Pulslaser: Kann während jedes Pulses extrem hohe Spitzenleistungen erreichen, auch wenn die Durchschnittsleistung relativ niedrig ist.

Kontinuierlicher Laser: Die Leistungsabgabe ist konstant und im Allgemeinen niedriger als die Spitzenleistung eines gepulsten Lasers.

Anwendungen

Impulslaser: Wird in Anwendungen verwendet, die hohe Präzision und minimale Wärmebelastung erfordern, wie etwa Mikrobearbeitung, medizinische Behandlungen (z. B. Laser-Augenchirurgie) und wissenschaftliche Forschung.

Kontinuierlicher Laser: Geeignet für Anwendungen, bei denen eine kontinuierliche Energiezufuhr erforderlich ist, wie z. B. industrielle Reinigung, kontinuierliches Schweißen und langfristige Materialverarbeitung.

Die Wahl zwischen einem Impulslaser und einem kontinuierlichen Laser hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Notwendigkeit von Präzision, Leistung und Wärmemanagement.

Vor- und Nachteile der Laserreinigungsmaschine

Vorteile der Laserreinigungsmaschine

1. Präzision und Selektivität

Einer der größten Vorteile der Laserreinigung ist ihre Präzision. Laserstrahlen können präzise gesteuert werden, um bestimmte Bereiche anzuvisieren, was eine selektive Reinigung ermöglicht. Diese Präzision ist besonders bei Anwendungen von Vorteil, bei denen Verunreinigungen von empfindlichen oder komplizierten Oberflächen entfernt werden müssen, wie beispielsweise in der Luft- und Raumfahrt- und Elektronikindustrie.

2. Berührungsloser Prozess

Bei der Laserreinigung handelt es sich um einen berührungslosen Prozess, d. h. der Laserstrahl berührt die zu reinigende Oberfläche nicht physisch. Dadurch wird das Risiko mechanischer Schäden an empfindlichen Oberflächen verringert und der Prozess eignet sich für die Reinigung empfindlicher Materialien wie historischer Artefakte, Kunstwerke und elektronischer Komponenten.

3. Umweltfreundlich

Die Laserreinigung ist im Vergleich zu herkömmlichen Reinigungsmethoden wie chemischer Reinigung oder Strahlen ein umweltfreundlicher Prozess. Dabei werden keine gefährlichen Chemikalien verwendet und es entstehen keine schädlichen Abfälle. Der Prozess erzeugt nur minimalen Sekundärabfall, normalerweise in Form von Feinpartikeln, die leicht eingedämmt und entsorgt werden können.

4. Vielseitigkeit

Die Laserreinigung ist äußerst vielseitig und kann für eine Vielzahl von Materialien verwendet werden, darunter Metalle, Kunststoffe, Keramik und Verbundwerkstoffe. Diese Vielseitigkeit macht sie in zahlreichen Branchen einsetzbar, von der Automobil- und Luftfahrtindustrie bis hin zur Denkmalpflege und Halbleiterherstellung.

5. Kosteneffizienz

Die anfängliche Investition in Laserreinigungsgeräte kann zwar hoch sein, die langfristigen Kosteneinsparungen sind jedoch beträchtlich. Der geringere Bedarf an Verbrauchsmaterialien, minimale Abfallentsorgungskosten und geringere Wartungsanforderungen tragen zur Gesamtkosteneffizienz der Laserreinigung bei.

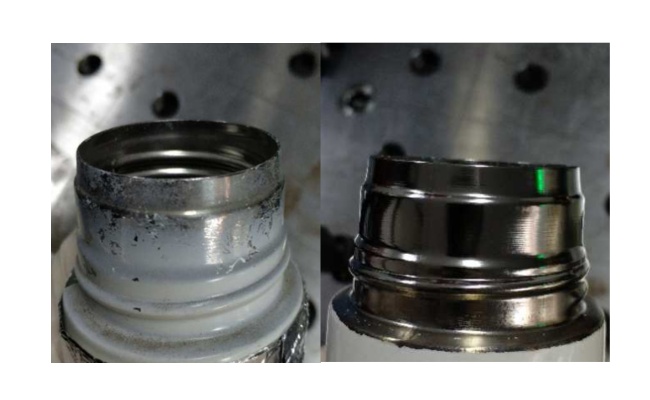

6. Verbesserte Oberflächenqualität

Die Laserreinigung führt im Vergleich zu herkömmlichen Methoden häufig zu einer verbesserten Oberflächenqualität. Sie kann Verunreinigungen entfernen, ohne die Oberfläche aufzurauen, wodurch die Integrität des darunter liegenden Materials erhalten bleibt. Dies ist insbesondere bei Anwendungen wichtig, bei denen hochwertige Oberflächenbeschaffenheiten erforderlich sind, wie etwa bei der Präzisionsfertigung und der Beschichtungsvorbereitung.

7. Automatisierung und Integration

Laserreinigungssysteme lassen sich problemlos in automatisierte Fertigungsprozesse integrieren. Sie können mit Roboterarmen und CNC-Maschinen kombiniert werden, um eine schnelle, konsistente und wiederholbare Reinigung zu erreichen. Diese Automatisierung steigert die Produktivität und senkt die Arbeitskosten.

Nachteile der Laserreinigung

1. Hohe Anfangsinvestition

Die Anschaffungskosten für Laserreinigungsgeräte können für manche Unternehmen unerschwinglich sein. Hochleistungslasersysteme und die dazugehörigen Komponenten wie Optik, Kühlsysteme und Steuereinheiten stellen eine erhebliche Kapitalausgabe dar. Diese hohen Anschaffungskosten können insbesondere für kleine und mittlere Unternehmen eine Eintrittsbarriere darstellen.

2. Energieverbrauch

Laserreinigung kann energieintensiv sein, insbesondere bei Hochleistungsanwendungen. Der Energiebedarf kann zu höheren Betriebskosten führen und ist in Gebieten mit eingeschränktem Zugang zu zuverlässigen Stromquellen möglicherweise nicht nachhaltig. Darüber hinaus kann der Bedarf an effektiven Kühlsystemen zur Bewältigung der während des Prozesses erzeugten Wärme den Energieverbrauch weiter erhöhen.

3. Sicherheitsbedenken

Bei der Laserreinigung kommen hochintensive Laserstrahlen zum Einsatz, die potenzielle Sicherheitsrisiken bergen. Direkte Einwirkung von Laserstrahlen kann zu schweren Verletzungen der Augen und der Haut führen. Um diese Risiken zu minimieren, ist es wichtig, geeignete Sicherheitsmaßnahmen wie Schutzbrillen, Sicherheitsgehäuse und die Einhaltung von Sicherheitsprotokollen zu treffen. Die Umsetzung dieser Sicherheitsmaßnahmen kann die Gesamtkosten und Komplexität des Prozesses erhöhen.

4. Oberflächenkompatibilität

Obwohl die Laserreinigung vielseitig ist, ist sie möglicherweise nicht für alle Oberflächen geeignet. Bestimmte Materialien, insbesondere solche mit geringer Wärmeleitfähigkeit oder hohem Reflexionsgrad, reagieren möglicherweise nicht gut auf die Laserreinigung. Beispielsweise kann es schwierig sein, einige Kunststoffe und reflektierende Metalle effektiv und ohne Beschädigung zu reinigen. Diese Einschränkung erfordert eine sorgfältige Bewertung und Prüfung, bevor die Laserreinigung für bestimmte Anwendungen eingesetzt wird.

5. Prozessoptimierung

Um optimale Reinigungsergebnisse zu erzielen, ist eine präzise Kontrolle verschiedener Parameter wie Laserwellenlänge, Pulsdauer, Energiedichte und Scangeschwindigkeit erforderlich. Diese Komplexität erfordert ein umfassendes Verständnis der Materialeigenschaften und der Reinigungsanforderungen. Die Feinabstimmung dieser Parameter für jede Anwendung kann zeitaufwändig sein und erfordert möglicherweise spezielles Fachwissen.

6. Eingeschränkte Zugänglichkeit

Laserreinigungssysteme können sperrig sein und viel Platz benötigen, was ihre Zugänglichkeit in bestimmten Umgebungen einschränkt. Tragbare Laserreinigungslösungen sind erhältlich, bieten jedoch möglicherweise nicht die gleiche Leistung und Wirksamkeit wie ihre stationären Gegenstücke. Diese Einschränkung kann den Einsatz der Laserreinigung in engen oder schwer zugänglichen Bereichen einschränken.

7. Mögliche Oberflächenschäden

Obwohl die Laserreinigung im Allgemeinen oberflächenschonend ist, besteht bei unsachgemäßer Reinigung die Gefahr von Oberflächenschäden. Übermäßige Laserleistung oder längere Einwirkungszeit können zu Materialabtrag, Schmelzen oder thermischen Schäden führen. Um unbeabsichtigte Schäden zu vermeiden, sind die richtigen Einstellungen und Vorversuche unerlässlich.

Zukunftsaussichten der Laserreinigung

Die Zukunft der Laserreinigungstechnologie sieht vielversprechend aus, denn laufende Fortschritte zielen darauf ab, ihre Effizienz, Vielseitigkeit und Erschwinglichkeit zu verbessern. Forscher erforschen neue Laserquellen wie ultraschnelle Laser und Hochleistungsfaserlaser, um die Präzision und Wirksamkeit des Reinigungsvorgangs zu verbessern. Darüber hinaus soll die Integration künstlicher Intelligenz und maschineller Lernalgorithmen die Prozessparameter optimieren und eine Echtzeitüberwachung und -steuerung ermöglichen.

Da die Industrie Nachhaltigkeit und Umweltverantwortung immer mehr in den Vordergrund stellt, wird die Nachfrage nach Laserreinigung wahrscheinlich steigen. Die Fähigkeit der Technologie, eine saubere, effiziente und umweltfreundliche Lösung bereitzustellen, steht im Einklang mit der zunehmenden Betonung umweltfreundlicher Herstellungsverfahren. Darüber hinaus wird die Entwicklung kompakter und tragbarer Laserreinigungssysteme ihre Zugänglichkeit und Anwendbarkeit in verschiedenen Bereichen erweitern.

Abschluss

Die Laserreinigung ist eine revolutionäre Technologie, die zahlreiche Vorteile bietet, darunter Präzision, Umweltfreundlichkeit, Vielseitigkeit und Kosteneffizienz. Ihre Anwendungsgebiete erstrecken sich über eine breite Palette von Branchen, von der Fertigung und Denkmalpflege bis hin zur Elektronik und dem Gesundheitswesen. Allerdings bringt sie auch Herausforderungen mit sich, wie hohe Anschaffungskosten, Energieverbrauch, Sicherheitsbedenken und die Notwendigkeit einer Prozessoptimierung.

Trotz dieser Herausforderungen sieht die Zukunft der Laserreinigung vielversprechend aus, denn laufende Innovationen werden ihre Fähigkeiten verbessern und ihre Anwendungsmöglichkeiten erweitern. Da die Industrie nach saubereren, effizienteren und nachhaltigeren Lösungen strebt, wird die Laserreinigung eine entscheidende Rolle bei der Gestaltung der Zukunft der Oberflächenbehandlung und der Entfernung von Verunreinigungen spielen.