Inhaltsverzeichnis

Laserschweißen ist ein vielseitiges und präzises Schweißverfahren, das in verschiedenen Branchen zum Verbinden von Metallteilen eingesetzt wird. Bei diesem Verfahren wird ein konzentrierter Laserstrahl verwendet, um Materialien zu schmelzen und zu verschmelzen, wodurch starke und hochwertige Schweißnähte entstehen. Laserschweißgeräte sind die Geräte, die für diesen Prozess verwendet werden und die fortschrittliche Lasertechnologie nutzen, um Präzision und Effizienz zu erreichen. Dieser umfassende Artikel untersucht die verschiedenen Aspekte von Laserschweißgeräten, einschließlich ihrer Funktionsweise, Komponenten, Vorteile, Anwendungen, Typen, Wartung und zukünftigen Trends.

Was ist Laserschweißen?

Laserschweißen ist ein berührungsloses Verfahren, bei dem ein hochintensiver Laserstrahl verwendet wird, um zwei Materialien zu schweißen. Der Laserstrahl wird auf einen kleinen Bereich fokussiert und erzeugt so genügend Hitze, um die Materialien zu schmelzen, die dann erstarren und eine starke Verbindung bilden. Dieses Verfahren ist für seine Präzision, Geschwindigkeit und Fähigkeit bekannt, kleine und komplizierte Teile mit minimaler Verzerrung zu schweißen.

Funktionsprinzip des Laserschweißens

Beim Laserschweißen handelt es sich um ein Schweißverfahren, bei dem als Wärmequelle ein Laserstrahl mit hoher Energiedichte verwendet wird. Das Prinzip des Schweißverfahrens umfasst im Wesentlichen die folgenden Aspekte:

- Optische Fokussierung: Laserschweißgeräte erzeugen Laserstrahlen durch Laser und fokussieren diese mit optischen Elementen wie Linsen oder Spiegeln, um die Laserenergie auf Lötstellen zu konzentrieren.

- Wärmeübertragung: Wenn ein Laserstrahl auf die Oberfläche des Werkstücks trifft, wird die Laserenergie absorbiert und in Wärmeenergie umgewandelt. Durch Wärmeübertragung wird Wärme entlang des Metallteils der Schweißverbindung übertragen, wodurch die Temperatur des Metalls steigt.

- Schmelzen und Mischen: Wenn die Metalloberfläche hoch genug erhitzt wird, beginnt das Metall zu schmelzen und bildet ein Schmelzbad. Unter der Einwirkung des Laserstrahls breitet sich das Schmelzbad schnell aus und vermischt sich, um die Verbindung der Metallverbindungen herzustellen.

- Abkühlen und Erstarren: Nach dem Stoppen der Laserbestrahlung kühlt sich das Schmelzbad allmählich ab und bildet während des Erstarrens eine Schweißverbindung. Beim Erstarren ordnen sich die Metallmoleküle neu an und kristallisieren, wodurch starke Lötverbindungen entstehen.

- Das Laserschweißen hat die Vorteile einer hohen Energiedichte, einer geringen Wärmezufuhr, einer schnellen Schweißgeschwindigkeit und einer kleinen Wärmeeinflusszone und eignet sich besonders zum Schweißen von Mikroteilen und Teilen mit schlechter Zugänglichkeit.

Komponenten einer Laserschweißmaschine

Laserquelle

- Lasertypen:Zu den gängigen Typen gehören CO2-Laser, Nd-Laser (Neodym-dotierter Yttrium-Aluminium-Granat) und Faserlaser. Jeder Typ hat seine Vorteile, abhängig von der Anwendung.

- Funktion:Die Laserquelle erzeugt den zum Schweißen verwendeten Laserstrahl. Sie ist eine entscheidende Komponente, die die Leistung und Effizienz der Maschine bestimmt.

Optik

- Linsen und Spiegel:Dient zum Fokussieren und Lenken des Laserstrahls auf das Werkstück. Hochwertige Optiken sorgen für eine präzise Steuerung des Laserstrahls.

- Strahlführungssystem:Enthält Komponenten wie Glasfasern und Strahlführungen, die den Laserstrahl von der Quelle zum Schweißbereich transportieren.

Werkstückhandhabungssystem

- Positionierungstisch:Eine Plattform, auf der das Werkstück platziert wird. Sie kann stationär sein oder über Bewegungsfunktionen verfügen, um das Werkstück auf den Laserstrahl auszurichten.

- Klemmmechanismus:Sichert das Werkstück an seinem Platz, um eine Bewegung während des Schweißens zu verhindern.

Kontrollsystem

- CNC-Steuerung:Zur Automatisierung des Schweißvorgangs werden häufig CNC-Systeme (Computerized Numerical Control) eingesetzt, die eine präzise Kontrolle der Schweißparameter und der Bewegung des Laserstrahls ermöglichen.

- Software-Schnittstelle:Bietet Bedienern eine Schnittstelle zur Eingabe von Schweißparametern und zur Überwachung des Prozesses.

Kühlsystem

- Wasser- oder Luftkühlung:Beim Laserschweißen entsteht große Hitze, weshalb ein Kühlsystem erforderlich ist, um eine Überhitzung der Laserquelle und der Optik zu verhindern.

Schutzgehäuse

- Sicherheitsmaßnahmen:Einhausungen schützen den Bediener vor der Laserstrahlung und fangen beim Schweißen entstehende schädliche Dämpfe und Partikel auf.

Arten von Laserschweißmaschinen

Faserlaserschweißmaschinen

- Betrieb:Verwendet eine Faserlaserquelle, die den Laserstrahl durch eine Glasfaser überträgt.

- Vorteile:Hohe Strahlqualität, Energieeffizienz und Eignung zum Schweißen unterschiedlichster Materialien.

CO2-Laserschweißgeräte

- Betrieb:Verwendet wird eine CO2-Laserquelle, die durch elektrische Stimulation eines Gasgemisches einen Laserstrahl erzeugt.

- Vorteile:Hohe Leistungsabgabe und Fähigkeit, dicke Materialien zu schweißen.

ND-Laserschweißmaschinen

- Betrieb:Verwendet eine ND-Laserquelle, die durch Dotierung eines Yttrium-Aluminium-Granat-Kristalls mit Neodym einen Laserstrahl erzeugt.

- Vorteile:Hohe Spitzenleistung und Eignung für Impulsschweißanwendungen.

Diodenlaser-Schweißgeräte

- Betrieb:Verwendet eine Diodenlaserquelle, die durch Halbleiterdioden einen Laserstrahl erzeugt.

- Vorteile:Kompakte Größe, Energieeffizienz und Fähigkeit, kleine und empfindliche Komponenten zu schweißen.

Vor- und Nachteile der Laserschweißmaschine

Vorteile der Laserschweißmaschine

Laserschweißgeräte bieten zahlreiche Vorteile, die sie für verschiedene industrielle Anwendungen äußerst attraktiv machen. Zu diesen Vorteilen zählen unter anderem Präzision, Geschwindigkeit, Vielseitigkeit und Gesamtqualität. Hier finden Sie einen detaillierten Überblick über die Vorteile von Laserschweißgeräten:

Präzision und Genauigkeit

- Enge Toleranzen:Laserschweißmaschinen können extrem enge Toleranzen erreichen, was für Anwendungen, die eine hohe Präzision erfordern, von entscheidender Bedeutung ist.

- Kleine Wärmeeinflusszone (WEZ):Der Laserstrahl ist stark fokussiert und erzeugt eine kleine Wärmeeinflusszone. Dies minimiert thermische Verformungen und verringert das Risiko einer Beschädigung benachbarter Materialien.

Hohe Schweißgeschwindigkeit

- Erhöhte Produktivität:Laserschweißen kann mit hoher Geschwindigkeit durchgeführt werden, was die Produktivität deutlich steigert und die Zykluszeiten verkürzt.

- Automatisierungsfunktionen:Der Prozess lässt sich mithilfe von CNC-Systemen und Robotern problemlos automatisieren, was Geschwindigkeit und Konsistenz weiter verbessert.

Vielseitigkeit

- Materialverträglichkeit:Das Laserschweißen ist mit einer breiten Palette von Materialien kompatibel, darunter verschiedene Metalle (Stahl, Aluminium, Titan usw.), Legierungen und sogar einige Kunststoffe.

- Komplexe Geometrien:Mit diesem Verfahren lassen sich komplizierte und komplexe Geometrien schweißen, die mit herkömmlichen Schweißmethoden nur schwer zu erreichen sind.

Überlegene Schweißqualität

- Starke Schweißnähte:Durch Laserschweißen entstehen hochfeste Schweißnähte mit hervorragenden mechanischen Eigenschaften und gewährleisten so Haltbarkeit und Zuverlässigkeit.

- Saubere und ästhetische Schweißnähte:Die Schweißnähte sind oft sauber und ästhetisch ansprechend, und es ist nur eine minimale Nachbearbeitung erforderlich. Dies ist besonders wichtig für Anwendungen, bei denen das Aussehen eine Rolle spielt, wie beispielsweise in der Automobil- und Schmuckindustrie.

Minimale Verzerrung

- Reduzierte thermische Belastung:Die konzentrierte Wärmequelle minimiert thermische Belastungen und Verformungen und bewahrt die Integrität des Werkstücks.

- Präzisionssteuerung:Durch die präzise Steuerung des Lasers kommt es auch bei dünnen Materialien zu minimalen Verzerrungen.

Flexibilität

- Berührungsloser Prozess:Beim Laserschweißen handelt es sich um einen berührungslosen Prozess, d. h. es besteht kein physischer Kontakt zwischen Werkzeug und Werkstück. Dies reduziert den Verschleiß der Ausrüstung und ermöglicht das Schweißen an schwer zugänglichen Stellen.

- Einstellbare Parameter:Die Prozessparameter (Laserleistung, Geschwindigkeit, Fokus usw.) können leicht an unterschiedliche Materialien und Dicken angepasst werden.

Energieeffizienz

- Effiziente Energienutzung:Laserschweißgeräte, insbesondere solche mit Faserlasern, sind sehr energieeffizient. Sie wandeln einen hohen Anteil elektrischer Energie in Laserlicht um.

- Reduzierte Betriebskosten:Die Energieeffizienz führt im Laufe der Zeit zu niedrigeren Betriebskosten.

Automatisierung und Integration

- Nahtlose Integration:Laserschweißsysteme können nahtlos in automatisierte Produktionslinien integriert werden und verbessern so die Gesamteffizienz der Fertigung.

- Roboterschweißen:Aufgrund seiner Präzision und Kontrolle eignet sich das Laserschweißen ideal für Roboterschweißanwendungen und ermöglicht einen kontinuierlichen Betrieb und einen hohen Durchsatz.

Reduzierte Verbrauchsmaterialien

- Minimaler Verbrauch von Verbrauchsmaterialien:Im Gegensatz zu herkömmlichen Schweißverfahren, die Füllmaterialien und Elektroden erfordern, sind beim Laserschweißen häufig nur minimale oder gar keine Verbrauchsmaterialien erforderlich.

- Einsparmaßnahmen:Durch den geringeren Einsatz von Verbrauchsmaterialien werden Kosten gespart und es ist weniger häufiges Nachfüllen erforderlich.

Verbesserte Sicherheit und Sauberkeit

- Sicherheitsvorrichtungen:Moderne Laserschweißmaschinen sind mit Sicherheitsfunktionen wie Schutzgehäusen und Verriegelungen ausgestattet, um die Bediener vor schädlicher Laserstrahlung zu schützen.

- Sauberer Prozess:Bei dem Verfahren entstehen im Vergleich zu herkömmlichen Schweißmethoden weniger Rauch und Spritzer, was zu einer saubereren Arbeitsumgebung führt.

Vorteile für die Umwelt

- Umweltfreundlich:Die hohe Effizienz und Präzision des Laserschweißens reduzieren Abfall und Energieverbrauch und machen es zu einer umweltfreundlichen Option.

- Nachhaltige Produktion:Laserschweißen unterstützt nachhaltige Fertigungsverfahren durch Minimierung von Materialabfall und Verbesserung der Energieeffizienz.

Nachteile der Laserschweißmaschine

Obwohl Laserschweißgeräte zahlreiche Vorteile bieten, haben sie auch gewisse Nachteile, die berücksichtigt werden müssen. Hier sind einige der wichtigsten Nachteile von Laserschweißgeräten:

Hohe Anschaffungskosten

- Teure Maschinen: Aufgrund der fortschrittlichen Technologie und Komponenten sind Laserschweißgeräte im Allgemeinen teurer als herkömmliche Schweißgeräte.

- Kosten der Laserquellen: Hochwertige Laserquellen wie Faserlaser und Nd-Laser erhöhen die Gesamtkosten.

- Komplexe Installation: Die Einrichtung eines Laserschweißsystems kann komplex sein und erfordert Fachwissen.

- Infrastrukturanforderungen: Die Installation erfordert möglicherweise zusätzliche Infrastruktur, wie etwa Kühlsysteme, Schutzgehäuse und erweiterte Belüftung.

Technische Komplexität

- Spezialisiertes Training: Für die Bedienung und Programmierung von Laserschweißgeräten benötigen die Bediener eine spezielle Schulung.

- Komplexe Programmierung: Das Einrichten und Programmieren des CNC-Steuerungssystems kann komplex sein und erfordert Fachkenntnisse in CAD/CAM-Software und Schweißparametern.

- Wartungskompetenz: Wartung von Laserschweißgerät erfordert spezielle Kenntnisse und Fähigkeiten.

- Regelmäßige Kalibrierung: Um die Präzision aufrechtzuerhalten, ist eine häufige Kalibrierung und Ausrichtung des Lasersystems erforderlich.

Sensibilität bei der Vorbereitung und Anpassung der Fuge

- Gemeinsame Vorbereitung: Beim Laserschweißen ist eine präzise Schweißnahtvorbereitung und -ausrichtung erforderlich. Schon geringe Abweichungen können zu einer schlechten Schweißqualität führen.

- Passungstoleranz: Bei dem Verfahren besteht eine geringe Toleranz gegenüber Lücken und Ausrichtungsfehlern, was eine präzise Befestigung und Positionierung erforderlich macht.

Einschränkungen bei der Materialstärke

- Begrenzter Dickenbereich: Laserschweißen eignet sich besser für dünne bis mitteldicke Materialien. Beim Schweißen sehr dicker Materialien sind möglicherweise mehrere Durchgänge oder Vorwärmen erforderlich.

- Wärmeableitung: Bei dickeren Materialien wird die Steuerung der Wärmeableitung zu einer Herausforderung, was sich möglicherweise auf die Schweißqualität auswirkt.

Sicherheits-Bedenken

- Expositionsrisiko: Beim Laserschweißen besteht die Gefahr der Einwirkung schädlicher Laserstrahlung, die zu schweren Augen- und Hautschäden führen kann.

- Schutzmaßnahmen: Umfassende Sicherheitsmaßnahmen wie Schutzumhausungen, Schutzbrillen und Lasersicherheitsprotokolle sind unerlässlich.

- Gesundheitsschädliche Dämpfe: Bei dem Prozess können gesundheitsschädliche Dämpfe und Partikel entstehen, die eine wirksame Belüftung und Rauchabzugssysteme erfordern.

- Trümmer: Hochintensive Laserstrahlen können Splitter und Spritzer erzeugen und so zusätzliche Sicherheitsrisiken darstellen.

Eingeschränkte Materialverträglichkeit

- Probleme mit der Reflektivität: Stark reflektierende Materialien wie Aluminium und Kupfer können den Laserstrahl reflektieren und so das Schweißen schwieriger und weniger effizient machen.

- Spezialbeschichtungen: Um die Schweißbarkeit reflektierender Materialien zu verbessern, können spezielle Beschichtungen oder Oberflächenbehandlungen erforderlich sein.

- Legierungsempfindlichkeit: Bei einigen Legierungen kann es beim Laserschweißen zu besonderen Problemen hinsichtlich Rissbildung, Porosität oder metallurgischen Veränderungen kommen.

Laserschweißgeräte bieten zwar erhebliche Vorteile in Bezug auf Präzision, Geschwindigkeit und Vielseitigkeit, bringen aber auch einige Herausforderungen mit sich. Die hohen Anschaffungskosten, die technische Komplexität, die Empfindlichkeit bei der Nahtvorbereitung und Sicherheitsbedenken sind einige der Hauptnachteile, die angegangen werden müssen. Darüber hinaus müssen bei der Entscheidung für die Implementierung der Laserschweißtechnologie die Einschränkungen bei der Materialdicke, Probleme mit der Materialverträglichkeit und Umweltanforderungen berücksichtigt werden.

Anwendungen von Laserschweißgeräten

Automobilindustrie

- Bauteilschweißen:Wird zum Schweißen verschiedener Automobilkomponenten wie Motorteilen, Getriebekomponenten und Abgassystemen verwendet.

- Karosseriekonstruktion:Das Laserschweißen wird im Karosseriebau eingesetzt und sorgt für starke und leichte Verbindungen.

Luft-und Raumfahrtindustrie

- Flugzeugkomponenten:Wird zum Schweißen kritischer Flugzeugkomponenten verwendet, einschließlich Turbinenschaufeln, Kraftstofftanks und Strukturteilen.

- Präzision:Die hohe Präzision des Laserschweißens gewährleistet die Integrität und Leistung von Luft- und Raumfahrtkomponenten.

Elektronik-Industrie

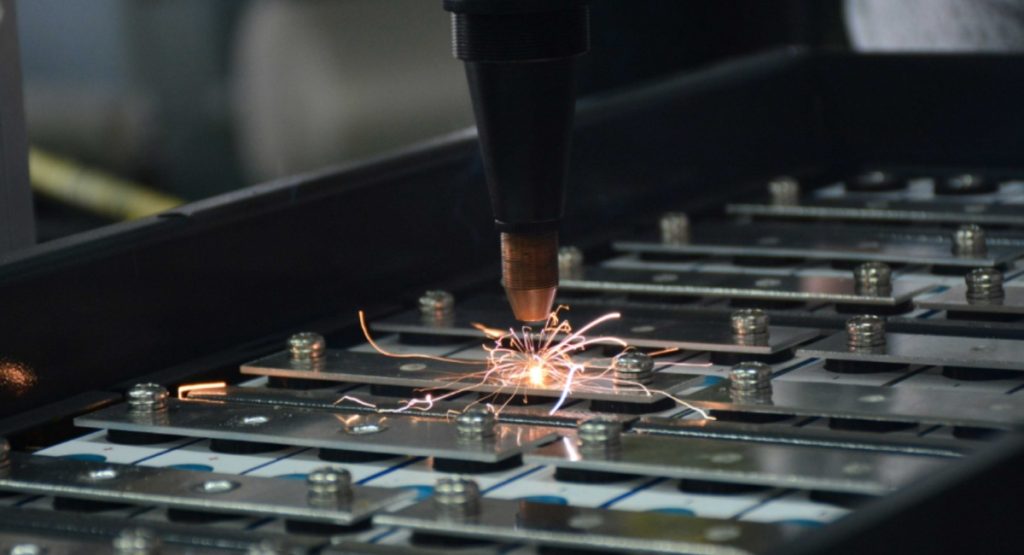

- Mikroschweißen:Das Laserschweißen eignet sich ideal für Mikroschweißanwendungen in der Elektronik, etwa zum Verbinden winziger Drähte und zum Zusammenbau empfindlicher Komponenten.

- Batterieherstellung:Wird bei der Herstellung von Batterien verwendet und sorgt für starke und zuverlässige Verbindungen.

Medizintechnikindustrie

- Implantate und Instrumente:Das Laserschweißen wird zur Herstellung medizinischer Implantate und chirurgischer Instrumente eingesetzt und ermöglicht präzise und saubere Schweißnähte.

- Biokompatibilität:Das Verfahren stellt sicher, dass die Schweißnähte biokompatibel sind und strenge medizinische Standards erfüllen.

Schmuck und Uhren

- Feinschweißen: Das Laserschweißen wird für Feinschweißanwendungen in der Schmuck- und Uhrenherstellung verwendet und ermöglicht komplizierte Designs und Reparaturen.

- Ästhetische Qualität: Erzeugt hochwertige Schweißnähte, die die ästhetische Wirkung von Schmuck und Uhren steigern.

Energiewirtschaft

- Solarplatten: Wird bei der Herstellung von Solarmodulen verwendet und sorgt für dauerhafte und effiziente Verbindungen.

- Windräder: Das Laserschweißen wird bei der Herstellung von Windkraftanlagenkomponenten eingesetzt und sorgt für starke und zuverlässige Verbindungen.

Bedienung einer Laserschweißmaschine

Aufstellen

- Vorbereitung:Das Werkstück wird gereinigt und zum Schweißen vorbereitet, um eine gute Schweißqualität sicherzustellen.

- Positionierung:Das Werkstück wird auf den Positioniertisch gelegt und mit Spannpratzen fixiert.

Programmierung

- Eingabeparameter: Die Bediener geben spezifische Schweißparameter wie Laserleistung, Geschwindigkeit, Pulsdauer und Fokusposition in das Steuerungssystem ein.

- Pfadprogrammierung: Der Schweißpfad wird häufig mithilfe einer CAD/CAM-Software programmiert, um den Laserstrahl entlang der gewünschten Schweißnaht zu führen.

Schweißverfahren

- Strahlerzeugung: Die Laserquelle erzeugt den Laserstrahl, der durch die Optik auf den Schweißbereich gelenkt wird.

- Schmelzen und Verschmelzen: Der fokussierte Laserstrahl schmilzt das Material an der Verbindungsstelle, sodass ein Schmelzbad entsteht, das erstarrt und eine Schweißnaht bildet.

- Bewegungssteuerung: Das CNC-System steuert die Bewegung des Laserstrahls und/oder des Werkstücks, um dem programmierten Schweißpfad zu folgen.

Nach dem Schweißen

- Kühlung: Nach dem Schweißen lässt man die Verbindung vollständig abkühlen und erstarren.

- Inspektion: Die Qualität der Schweißnaht wird überprüft, wobei auf Defekte wie Porosität, Risse oder unvollständige Verschmelzung geachtet wird.

Wartung von Laserschweißmaschinen

Regelmäßige Reinigung

- Optik: Reinigen Sie Linsen, Spiegel und andere optische Komponenten, um eine optimale Laserstrahlqualität zu gewährleisten.

- Arbeitsbereich: Halten Sie den Arbeitsbereich sauber und frei von Schmutz, um eine Verunreinigung des Laserstrahls und des Werkstücks zu verhindern.

Wartung des Kühlsystems

- Kühlmittelstand prüfen: Um eine Überhitzung der Laserquelle und der Optik zu verhindern, müssen Sie den Kühlmittelstand regelmäßig prüfen und nachfüllen.

- Kühlsystem prüfen: Überprüfen Sie das Kühlsystem auf Lecks und stellen Sie sicher, dass es ordnungsgemäß funktioniert.

Kalibrierung und Ausrichtung

- Laserkalibrierung: Kalibrieren Sie die Laserquelle regelmäßig, um sicherzustellen, dass sie die richtige Leistung und Strahlqualität liefert.

- Optische Ausrichtung: Überprüfen Sie die Ausrichtung der optischen Komponenten und passen Sie sie an, um eine präzise Strahlabgabe sicherzustellen.

Software-Updates

- Update-Steuerungssoftware: Halten Sie die CNC-Steuerungssoftware auf dem neuesten Stand, um Zugriff auf die neuesten Funktionen und Verbesserungen zu gewährleisten.

- Backup-Programme: Sichern Sie Schweißprogramme regelmäßig, um Datenverlust zu vermeiden und bei Softwareproblemen eine schnelle Wiederherstellung zu gewährleisten.

Zukünftige Trends beim Laserschweißen

Fortschritte in der Lasertechnologie

- Laser mit höherer Leistung: Entwicklung von Laserquellen mit höherer Leistung zum Schweißen dickerer und anspruchsvollerer Materialien.

- Verbesserte Strahlqualität: Fortschritte in der Lasertechnologie zur Verbesserung der Strahlqualität und Präzision.

Industrie 4.0 Integration

- IoT-Konnektivität: Integration von IoT (Internet of Things) zur Echtzeitüberwachung und -steuerung von Laserschweißprozessen.

- Datenanalyse: Einsatz von Datenanalysen zur Optimierung der Schweißparameter und Verbesserung von Qualität und Effizienz.

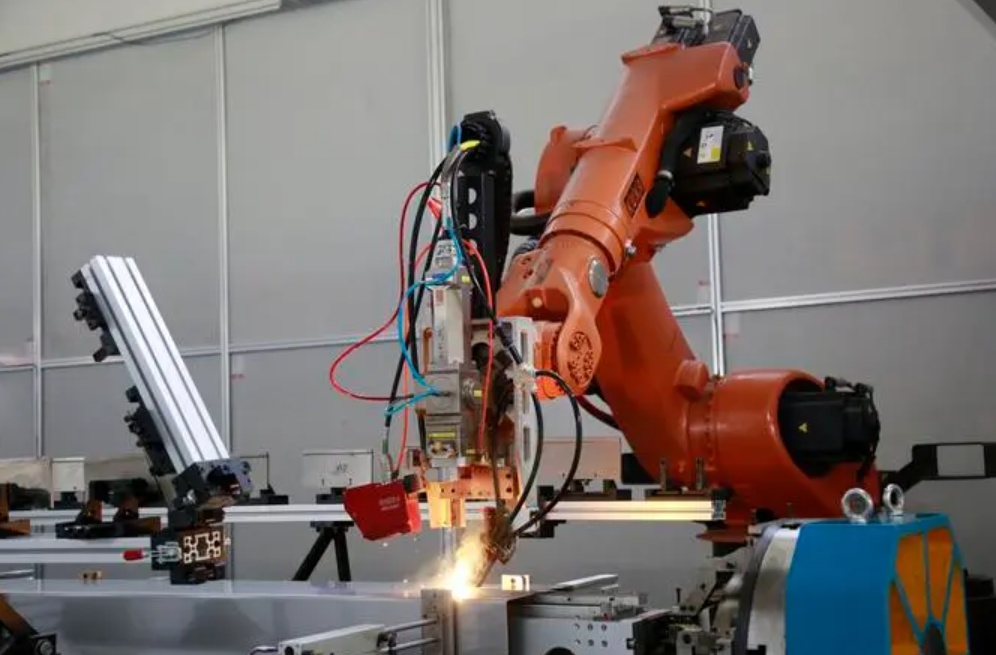

Automatisierung und Robotik

- Roboterintegration: Verstärkter Einsatz von Robotersystemen zum automatisierten Laserschweißen, wodurch manuelle Arbeit reduziert und die Produktivität gesteigert wird.

- Kollaborative Roboter: Entwicklung kollaborativer Roboter (Cobots), die bei Laserschweißanwendungen Seite an Seite mit menschlichen Bedienern arbeiten können.

Nachhaltigkeit

- Energieeffizienz: Kontinuierlicher Fokus auf die Verbesserung der Energieeffizienz von Laserschweißmaschinen, um die Umweltbelastung zu reduzieren.

- Grüne Fertigung: Einführung nachhaltiger Herstellungsverfahren, einschließlich der Verwendung umweltfreundlicher Materialien und Prozesse.

Abschluss

Laserschweißgeräte sind ein Eckpfeiler der modernen Fertigung und bieten Präzision, Geschwindigkeit und Vielseitigkeit beim Verbinden von Metallteilen. Ihre fortschrittliche Technologie und Automatisierungsfähigkeiten machen sie in verschiedenen Branchen unverzichtbar, von der Automobil- und Luftfahrtindustrie bis hin zu Elektronik und Medizintechnik. Die ordnungsgemäße Wartung und das Auf dem Laufenden bleiben über zukünftige Trends stellen sicher, dass Laserschweißgeräte auch weiterhin den sich entwickelnden Anforderungen der Fertigungsindustrie gerecht werden. Mit dem technologischen Fortschritt wird das Laserschweißen zweifellos eine noch wichtigere Rolle bei der Gestaltung der Zukunft der Fertigung spielen.

SC Machinery ist ein erfahrener Laser-Schneide-Maschine Und Hersteller automatischer Blechproduktionslinien, das bereits Hunderten von Blechbearbeitungsautomatisierungslösungen für Kunden auf der ganzen Welt angeboten hat. Wenn Sie eine Laserschneid- oder Laserschweißmaschine oder eine Produktionslinienlösung benötigen, können Sie sich gerne an uns wenden.

In Verbindung stehende Artikel: