Inhaltsverzeichnis

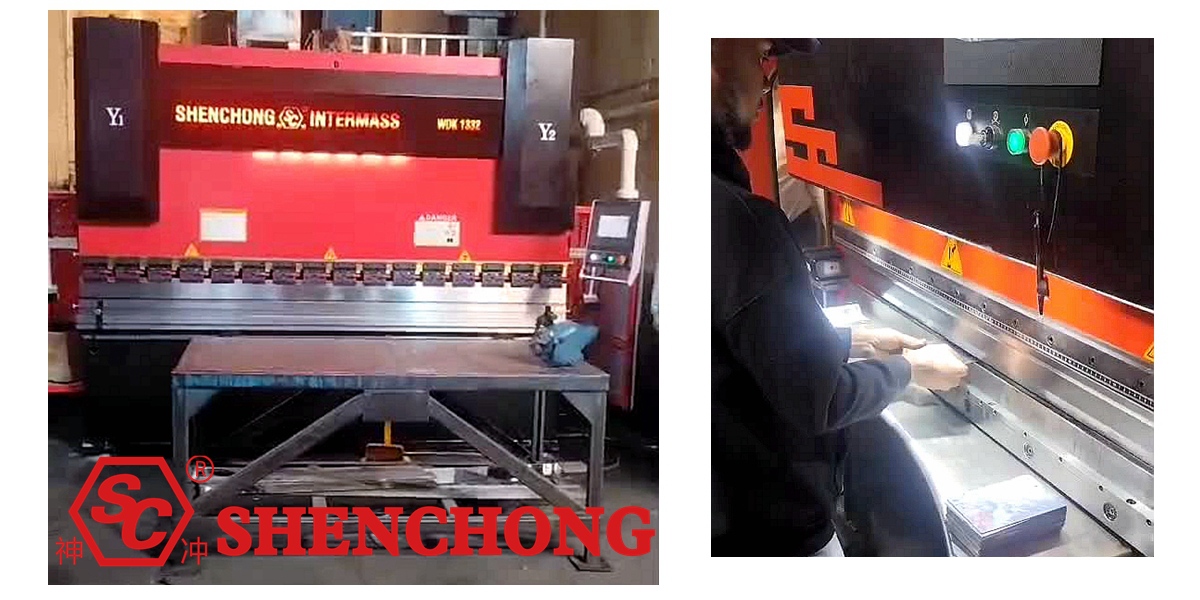

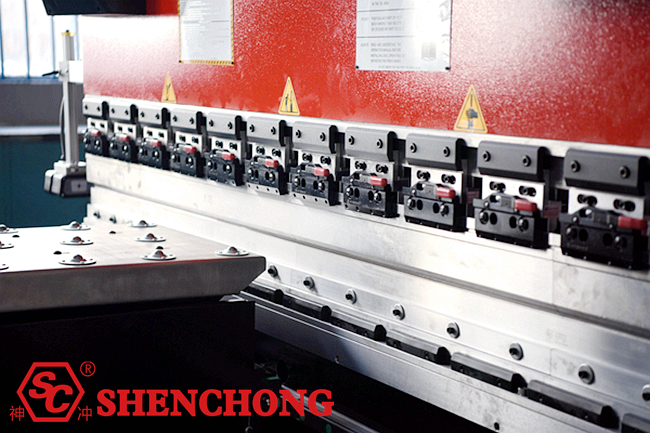

Indonesische Kunden bestellten eine Servo-Hybrid-CNC-Abkantpresse WDK 200T 4000MM 6+1 ESA 860. Die 200 Tonnen schwere, 4 Meter lange, öl-elektrische Hybrid-Abkantpresse ist eine große Biegemaschine, die häufig in der Metallverarbeitungsindustrie verwendet wird, insbesondere zum Biegen schwerer Platten. Die indonesische Servo-Abkantpresse kombiniert Öldruck und elektrische Antriebssysteme, ist hocheffizient und präzise und eignet sich zum Biegen verschiedener Metallplatten.

Konfiguration der indonesischen Servo-Abkantpresse

- Servo-Abkantpresse der WDK-Hybrid-Serie

- 200 Tonnen 4000 mm

- 6+1 Achsen

- CNC-System ESA 860

- Mit Anschlussbetreuung

- Installieren Sie eine Klimaanlage für den Schaltschrank

Technische Merkmale von Servo-Hybrid-Abkantpressen

Hybridantrieb:

Servo-Hybrid-CNC-Abkantpresse kombiniert hydraulische und elektrische Technologien. Das elektrische Antriebssystem kann die Effizienz und Reaktionsgeschwindigkeit der Ausrüstung verbessern, während das hydraulische System für die Bereitstellung einer Biegekraft mit hohem Druck und großer Tonnage verantwortlich ist. Diese Kombination sorgt für höhere Stabilität, Präzision und Energieeinsparung.

Hochpräzise Steuerung:

Präzise Biegewinkel und wiederholte Positionierung werden durch das CNC-System (CNC) erreicht. Das Hydrauliksystem sorgt für eine Biegekraft mit hoher Tonnage, während der elektrische Antrieb den Hub sanfter und die Steuerung präziser macht.

Energieeinsparung und Umweltschutz:

Der elektrische Antriebsteil kann den Arbeitszustand je nach Bedarf anpassen und so den Energieverbrauch effektiv senken. Dies ist energiesparender und umweltfreundlicher als bei herkömmlichen vollhydraulischen Biegemaschinen.

Einfache Bedienung:

Ausgestattet mit einem fortschrittlichen CNC-System können die Biegeparameter problemlos eingestellt und angepasst werden. Der hohe Automatisierungsgrad reduziert manuelle Eingriffe und verbessert die Arbeitseffizienz und Verarbeitungsgenauigkeit.

Geräuscharm und vibrationsarm:

Durch die optimierte Konstruktion des elektrischen Teils werden Geräusche und Vibrationen des Geräts reduziert, was den Bedienkomfort verbessert.

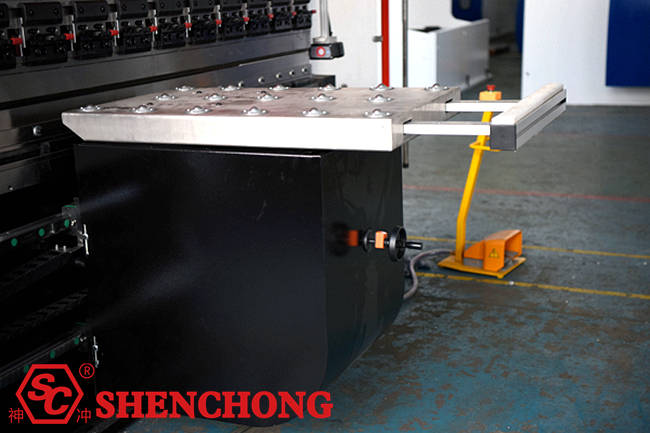

Vorteile der Biegenachbetreuung

Die Vorteile der indonesischen Servo-Abkantpresse mit Nachlaufunterstützung liegen vor allem in der Verbesserung der Produktionseffizienz, der Verarbeitungsgenauigkeit und der Betriebssicherheit. Das Nachlaufunterstützungssystem bezieht sich normalerweise auf ein Gerät, das die Position des Hinteranschlags automatisch anpassen, automatisch entsprechend der Plattengröße oder den Verarbeitungsanforderungen verfolgen und anpassen und die Positionierungsgenauigkeit der Platte während des Biegevorgangs sicherstellen kann.

Die Hauptvorteile einer Biegemaschine mit Nachlaufunterstützung sind:

1) Verbesserung der Produktionseffizienz

Automatische Anpassung:

Das Folgeunterstützungssystem kann die Position des Hinteranschlags automatisch entsprechend der Plattenlänge und den Verarbeitungsanforderungen anpassen, was bedeutet, dass der Bediener die Position des Hinteranschlags nicht jedes Mal manuell anpassen muss, wodurch die Zeit für manuelle Bedienung reduziert und die Produktionseffizienz verbessert wird.

Reduzierte manuelle Eingriffe:

Der Bediener muss lediglich die grundlegenden Parameter einstellen und die nachfolgenden Anpassungen werden automatisch vom Supportsystem vorgenommen, was die Eingriffszeit des Bedieners effektiv verkürzt, sodass das Gerät eine Reihe identischer oder ähnlicher Aufgaben schneller erledigen kann und somit die Verarbeitungsgeschwindigkeit verbessert wird.

2) Sicherstellung der Verarbeitungsgenauigkeit

Positionierung präzise steuern:

Das Folgeunterstützungssystem kann die Position und Vorschubtiefe der Platte genau steuern, Positionierungsabweichungen durch unsachgemäße manuelle Einstellung oder Gerätefehler vermeiden und sicherstellen, dass jedes Produkt die erforderliche Biegegenauigkeit erreicht.

Fehler reduzieren:

Durch die automatische Anpassung können der Biegewinkel der Maschine, die Dicke der Platte, die Biegeanforderungen usw. genauer angepasst werden. Dadurch werden die Abweichungen, die während des Biegevorgangs in der Platte auftreten können, verringert und die Verarbeitungsgenauigkeit verbessert.

3) Mehr Sicherheit

Reduzieren Sie den menschlichen Kontakt:

Beim herkömmlichen manuellen Betrieb muss der Bediener den hinteren Anschlag häufig anpassen, was für Personen, die sich beweglichen Teilen nähern, eine Gefahr darstellen kann. Das Folgeunterstützungssystem reduziert manuelle Eingriffe, verringert den Kontakt zwischen Personen und Geräten und verbessert die Betriebssicherheit.

Vermeiden Sie ein Verrutschen der Platte:

In einigen Fällen kann die Platte während des Biegens rutschen oder sich verschieben, was zu einer verringerten Bearbeitungsgenauigkeit führt. Die Folgeunterstützung kann die Position des hinteren Anschlags in Echtzeit anpassen, um sicherzustellen, dass die Platte während des gesamten Biegevorgangs stabil bleibt und nicht zum Rutschen neigt.

4) Reduzieren Sie den Wartungsaufwand und Verschleiß der Ausrüstung

Reduzieren Sie menschliche Bedienungsfehler:

Da der Hinteranschlag nicht häufig eingestellt werden muss, werden übermäßiger Betrieb und Verschleiß der Geräte reduziert, das Risiko von Schäden durch unsachgemäße menschliche Bedienung verringert und die Lebensdauer der Geräte verlängert.

Aufrechterhaltung der Gerätestabilität:

Das automatisierte Folgesystem zeichnet sich durch hohe Genauigkeit und Wiederholbarkeit aus, was dazu beiträgt, die Vibration und Belastung der Ausrüstung während des Betriebs zu verringern und die Langzeitstabilität der Ausrüstung zu verbessern.

5) Prozessablauf optimieren

Präzise Koordination mehrerer Biegungen:

Bei manchen Werkstücken, die mehrere Biegungen erfordern, kann das Folgeunterstützungssystem die Positionierung jeder Biegung präzise steuern, um sicherzustellen, dass jede Biegung reibungslos an die vorherige Biegung angedockt werden kann und das fertige Produkt nicht aufgrund einer falschen Position des Hinteranschlags unbrauchbar wird.

Verbessern Sie die Werkstückkonsistenz:

Durch den automatisierten Anpassungsprozess kann die Konsistenz des Biegevorgangs jedes Werkstücks gewahrt werden, insbesondere bei der Serienproduktion, um eine hohe Konsistenz der Qualität jedes Produkts sicherzustellen.

6) Einfache Bedienung

Reduzieren Sie die Komplexität manueller Bedienung:

Der Bediener muss lediglich die relevanten Parameter einstellen und das Unterstützungssystem passt die Position automatisch entsprechend der Plattengröße oder den Biegeanforderungen an, wodurch umständliche Bedienschritte reduziert und der Bedienkomfort verbessert wird.

Geringere technische Anforderungen:

Selbst Bediener mit geringem technischen Niveau können durch einfache Einstellungen präzise Verarbeitungsvorgänge durchführen, wodurch die Anforderungen an die Fähigkeiten des Bedieners reduziert werden.

7) Verbesserung der Produktqualität

Reduzieren Sie den Einfluss menschlicher Faktoren:

Die herkömmliche manuelle Einstellung des Hinteranschlags wird leicht durch menschliche Faktoren wie Beurteilungsfehler oder unsachgemäße Bedienung beeinflusst, was zu einer instabilen Produktqualität führt. Die automatische Anpassung des Folgeunterstützungssystems gewährleistet die Konsistenz des Verarbeitungsprozesses und kann die Gesamtqualität des Produkts erheblich verbessern.

8) Verbesserung der Wettbewerbsfähigkeit

Verbessern Sie die Produktionseffizienz und -qualität:

Durch die Verbesserung der Produktionseffizienz und Produktqualität der mit Folgeunterstützung ausgestatteten Biegemaschine können Unternehmen qualitativ hochwertige Produkte herstellen, die die Kundenanforderungen mit höherer Effizienz erfüllen und so die Wettbewerbsfähigkeit auf dem Markt verbessern.

9) Entlastung der Betreiber

Reduzieren Sie die Arbeitsbelastung der Bediener:

Durch die automatische Anpassung des Folgeunterstützungssystems entfällt für den Bediener die Notwendigkeit häufiger Anpassungen, seine Arbeitsbelastung wird reduziert, die Ermüdung des Bedieners verringert und der Arbeitskomfort verbessert.

Der Vorteil der Verwendung eines Follow-up-Support-Systems besteht darin, dass es die Produktionseffizienz, die Verarbeitungsgenauigkeit und die Gerätesicherheit erheblich verbessern, manuelle Eingriffe reduzieren, Fehler verringern, die Lebensdauer der Geräte verlängern und die Gesamtautomatisierung der Produktionslinie verbessern kann. Für Unternehmen, die in großen Mengen produzieren oder eine hochpräzise Verarbeitung benötigen, ist die Installation eines Follow-up-Support-Systems eine wichtige Maßnahme zur Verbesserung des Prozessniveaus und der Wettbewerbsfähigkeit.

Neben diesem an der indonesischen Servo-Abkantpresse installierten Folgegerät kann SC Machinery seinen Kunden auch unabhängige Blechbiegepresse Geräte, die mit den gängigen CNC-Abkantpressen auf dem Markt verwendet werden können.

Die Rolle der Hinzufügung von Schaltschrankklimaanlagen

Die Installation von Schaltschrankklimaanlagen an Biegemaschinen hat mehrere wichtige Aufgaben, vor allem den Schutz der elektronischen Steuerung, die Verlängerung der Lebensdauer der Geräte und die Verbesserung der Arbeitseffizienz.

Im Folgenden sind die spezifischen Rollen und Gründe aufgeführt:

1) Reduzieren Sie die Temperatur und schützen Sie das elektronische Steuerungssystem

Die elektronische Steuerung reagiert temperaturempfindlich:

Das elektronische Steuerungssystem der Biegemaschine (wie SPS, Wechselrichter, Schütz usw.) verwendet normalerweise elektronische Komponenten, die in Umgebungen mit hohen Temperaturen anfällig für Überhitzung, Beschädigung oder Ausfall sind. Übermäßige Temperaturen im Schaltschrank führen zu einer Verschlechterung der Betriebsstabilität elektrischer Komponenten und können sogar zu Geräteabschaltungen oder -ausfällen führen.

Klimaanlage senkt die Temperatur:

Durch den Einbau einer Klimaanlage lässt sich die Temperatur im Schaltschrank wirkungsvoll senken und so dafür sorgen, dass die Steuerung und die elektrischen Bauteile in einem geeigneten Temperaturbereich arbeiten. So können Geräteausfälle oder Schäden durch Überhitzung vermieden werden.

2) Feuchtigkeit und Staub vermeiden

Die Gefahren von Feuchtigkeit und Staub:

In industriellen Umgebungen, insbesondere in Metallverarbeitungswerkstätten, führen Feuchtigkeit und Staub häufig zu Schäden an elektrischen Steuerungssystemen. Feuchtigkeit kann Kurzschlüsse und Korrosion elektrischer Komponenten verursachen, während sich Staub auf Leiterplatten und Schützen ablagern und den normalen Betrieb der Geräte beeinträchtigen kann.

Eine Klimaanlage hält trocken und sauber:

Eine Klimaanlage trägt dazu bei, die Luftfeuchtigkeit zu reduzieren und die Luft trocken zu halten, indem sie die Luftfeuchtigkeit im Schaltschrank reguliert. Gleichzeitig kann eine Klimaanlage verhindern, dass Staub in der Luft in den Schaltschrank eindringt, und so die Lebensdauer der Geräte verlängern.

3) Verbessern Sie die Arbeitseffizienz und Stabilität elektrischer Komponenten

Stabiler Betrieb:

Die Arbeitseffizienz elektrischer Komponenten hängt eng mit der Temperatur zusammen. Eine Klimaanlage hilft dabei, die Temperatur des elektronischen Steuersystems in einem stabilen Bereich zu halten. Dadurch können die Stabilität und Arbeitseffizienz jeder elektrischen Komponente sichergestellt und durch Überhitzung verursachte Überstrom- oder Spannungsschwankungen vermieden werden.

Vermeiden Sie einen Stromausfall durch automatischen Schutz:

Die meisten elektrischen Geräte wechseln bei Überhitzung automatisch in den Schutzmodus oder schalten sich ab, um Schäden zu vermeiden. Klimaanlagen helfen dabei, übermäßige Temperaturen zu vermeiden und Schutzabschaltungen aufgrund abnormaler Temperaturen zu reduzieren.

4) Verlängern Sie die Lebensdauer der Ausrüstung

Reduzieren Sie die Fehlerhäufigkeit:

Temperatur, Feuchtigkeit und Staub beschleunigen die Alterung und den Verschleiß elektrischer Komponenten. Durch die Aufrechterhaltung einer geeigneten Arbeitsumgebung kann eine Klimaanlage die Schäden dieser Faktoren am elektrischen System verringern und so die Lebensdauer der Geräte verlängern.

Wartungskosten sparen:

Durch die Verringerung von Schäden an elektrischen Komponenten trägt eine Klimaanlage dazu bei, die Häufigkeit und Kosten von Wartungsarbeiten zu senken und so die Betriebseffizienz der Geräte zu verbessern.

5) Verbesserung der Produktionseffizienz

Stabile Betriebsumgebung:

Die Geräte werden in einer Umgebung mit geeigneter Temperatur betrieben, wodurch ein kontinuierlicher und effizienter Betriebszustand aufrechterhalten und Produktionsstagnation durch Geräteausfälle vermieden werden kann. Insbesondere bei hochintensiver Produktion sind die Stabilität und Effizienz der Geräte von entscheidender Bedeutung.

Reduzieren Sie Ausfallzeiten:

Wenn das Gerät aufgrund von Überhitzung abgeschaltet wird, verringert sich die Produktionseffizienz erheblich. Eine Klimaanlage kann diese Situation wirksam vermeiden und den kontinuierlichen Betrieb des Geräts sicherstellen.

6) Befolgen Sie Industriestandards und Spezifikationen

Erfüllen Sie die Branchenanforderungen:

In einigen Ländern und Regionen gelten für Industrieanlagen klare Anforderungen an die Arbeitsumgebung des elektronischen Steuerungssystems, einschließlich Temperatur- und Feuchtigkeitskontrolle. Durch den Einbau von Klimaanlagen können die Geräte die relevanten Industrienormen und Sicherheitsspezifikationen leichter erfüllen.

Verbesserung der Produktionsstandards des Unternehmens:

Manche Kunden verlangen bei der Auswahl ihrer Lieferanten, dass die Ausrüstung bestimmte Betriebsstandards erfüllt, insbesondere in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit. Der Einbau von Klimaanlagen kann auch die Wettbewerbsfähigkeit der Ausrüstung auf dem Markt steigern.

7) Senkung des Energieverbrauchs und Verbesserung der Energieeffizienz

Energetische Vorteile von Klimaanlagen:

Moderne Industrieklimaanlagen weisen in der Regel eine hohe Energieeffizienz (COP) auf, wodurch bei geringerem Energieverbrauch eine stabile Temperaturumgebung aufrechterhalten werden kann, wodurch der Energieverbrauch gesenkt und durch Optimierung des Betriebszustands der elektrischen Geräte indirekt die Gesamtenergieeffizienz der Biegemaschine verbessert wird.

Der Hauptzweck der Installation einer Klimaanlage in einem Schaltschrank besteht darin, elektrische Komponenten zu schützen, Ausfallraten zu reduzieren, die Lebensdauer zu verlängern und die Effizienz der Geräte zu verbessern. Insbesondere in heißen, feuchten oder staubigen Umgebungen spielt die Klimaanlage eine wichtige Rolle. Bei Biegemaschinen, die über einen langen Zeitraum kontinuierlich und effizient laufen müssen, besteht die Aufgabe der Klimaanlage nicht nur darin, die Stabilität der Geräte zu verbessern, sondern auch dazu beizutragen, die Wartungskosten zu senken und den reibungslosen Betrieb der Produktionslinie sicherzustellen.

Diese indonesische Servo-Abkantpresse eignet sich für Anwendungen, die hohe Präzision und große Tonnagen erfordern, insbesondere für die Verarbeitung mittlerer und dicker Platten. Durch die Kombination der Vorteile hydraulischer und elektrischer Systeme kann sie eine höhere Arbeitseffizienz, einen geringeren Energieverbrauch und eine bessere Verarbeitungsgenauigkeit bieten und wird in vielen Branchen eingesetzt.