Inhaltsverzeichnis

Der ultimative Leitfaden für Hydraulikpressen bietet Ihnen alle Informationen, die Sie über solche Maschinen wissen müssen. Hydraulikpressen gibt es in verschiedenen Ausführungen und Kapazitäten, von kleinen manuellen Modellen bis hin zu großen Industriemaschinen. Sie sind für Aufgaben wie Metallumformung, Montage, Schmieden und sogar Automobil- und Flugzeugbau von entscheidender Bedeutung. Ihre Leistung und Vielseitigkeit machen sie für die moderne Industrie von unschätzbarem Wert und ermöglichen es ihnen, Materialien auf eine Weise zu erstellen und zu bearbeiten, die bisher unmöglich war.

Einführung in eine hydraulische Presse

Hydraulische Pressmaschine Verwenden Sie das Pascalsche Gesetz, um Flüssigkeitsdruck auf unterschiedliche Weise zu übertragen. Natürlich können Benutzer auch entsprechend ihren Anforderungen diversifizieren. Beispielsweise gibt es zwei Arten von Hydraulikpressen, basierend auf der Art der Flüssigkeit, die Druck überträgt. Der von Hydraulikpressen erzeugte Gesamtdruck ist sehr hoch und wird normalerweise zum Schmieden und Stanzen verwendet. Schmiedehydraulikpressen werden in Schmiedehydraulikpressen und Freischmiedehydraulikpressen unterteilt.

Eine hydraulische Presse ist eine Maschine, die Hydraulikzylinder zur Erzeugung von Druckkraft verwendet. Durch die Verwendung des hydraulischen Äquivalents eines mechanischen Hebels werden kleinere Kräfte in größere und stärkere Kräfte umgewandelt. Ja, sie ist leistungsstark und der Eckpfeiler mehrerer Branchen.

Stellen Sie sich einen Zylinder mit einem Kolben darin vor. Durch das unter Druck stehende Hydrauliköl (oder eine andere Flüssigkeit), das in den Zylinder gepumpt wird, bewegt sich der Kolben auf und ab.

Warum ist das also wichtig? Im Wesentlichen sind Hydraulikpressen für Unternehmen von entscheidender Bedeutung. Egal, ob Sie Hersteller von Hydraulikpressen sind oder ein Geschäftsinhaber, der nach maßgeschneiderten Hydraulikpressenlösungen sucht, die Vielseitigkeit dieser Maschine kann nicht genug betont werden.

Anwendungen einer hydraulischen Presse

Kunststoffverarbeitende Industrie: Hydraulikpressen werden auch in der Kunststoffverarbeitungsindustrie häufig eingesetzt. Hydraulikpressen können zum Öffnen und Schließen von Formen, Spritzgießen und Spritzgussverfahren von Kunststoffprodukten verwendet werden. Beispielsweise können hydraulische Spritzgussmaschinen zur Herstellung verschiedener Kunststoffprodukte wie Flaschenverschlüsse, Spielzeuge, Gehäuse von Haushaltsgeräten usw. verwendet werden. Formhydraulikpressen können zur Herstellung von formgepressten Produkten wie elektrischen Steckern, Isolierkomponenten usw. verwendet werden. Darüber hinaus können Hydraulikpressen auch zum Öffnen und Pressen von Kunststoffplatten wie Kunststofffolien, Rohren, Platten usw. verwendet werden.

Mechanische Bearbeitungsindustrie: Hydraulikpressen werden in der mechanischen Verarbeitungsindustrie häufig verwendet und können für Verarbeitungsprozesse wie Stanzen, Biegen, Druckgießen und Strecken verwendet werden. Beispielsweise können Stanzhydraulikpressen zur Herstellung von Karosserieteilen, Motorkomponenten und Instrumententafeln für Autos und Motorräder verwendet werden. Biegehydraulikpressen können zum Biegen von Metallblechen verwendet werden, beispielsweise zur Herstellung von Druckbehältern, Lüfterflügeln usw. Druckgusshydraulikpressen können zum Gießen von Druckgussteilen wie Motorblöcken, Automobilkomponenten usw. verwendet werden. Die Streckhydraulikpresse kann zur Verarbeitung von Metallrohren, zum Ziehen von Metalldrähten und für andere Prozesse verwendet werden.

Hydraulische Pressen spielen in der Luft- und Raumfahrtindustrie eine wichtige Rolle. Beispielsweise können Hydraulikpressen zur Servosteuerung von Flugzeugkomponenten wie Fahrwerk, Klappen und Seitenruder verwendet werden. Hydraulikpressen können auch für den Betrieb und die Wartung von Flugzeugtriebwerken und Flugsteuerungssystemen verwendet werden. Darüber hinaus können Hydraulikpressen auch für die Herstellung und Montage von Raumfahrzeugen verwendet werden, beispielsweise für die Servosteuerung und Kraftübertragung von Raumfahrzeugen.

Die Automobilindustrie: Hydraulikpressen werden auch in der Automobilindustrie häufig eingesetzt. Beispielsweise können Hydraulikpressen bei Stanzprozessen im Automobilbau eingesetzt werden, beispielsweise beim Stanzen von Karosserieteilen und beim Öffnen und Schließen von Autotürformen. Hydraulikpressen können auch für Wartungsarbeiten an Kraftfahrzeugen verwendet werden, beispielsweise beim Reifenwechsel, bei der Wartung des Bremssystems usw. Hydraulikpressen spielen auch in Automobilproduktionslinien eine wichtige Rolle und können für die Montage und den Zusammenbau von Kraftfahrzeugen verwendet werden.

Schiffbau und Meerestechnik: Hydraulische Pressen werden häufig bei der Verarbeitung und Montage großer Metallkomponenten im Schiffs- und Schiffsbau eingesetzt. Die Effizienz hydraulischer Pressen kann die Produktionseffizienz im Schiffs- und Schiffsbau erheblich verbessern und gleichzeitig die Arbeitsintensität der Arbeiter verringern.

Zu den Baumaschinen zählen Bagger, Lader, Bulldozer, Walzen usw. Das Hydrauliksystem von Baumaschinen wird häufig in verschiedenen Arbeitsgeräten und Antriebssystemen wie Lenkung, Bremsen, Getriebe usw. verwendet. Bei schweren Baumaschinen ist der Anwendungsanteil von Hydrauliksystemen höher und auch der Arbeitsdruck ist höher. Die Zuverlässigkeit und Stabilität von Hydrauliksystemen sind für den Betrieb und die Sicherheit von Baumaschinen von entscheidender Bedeutung.

Vorteile und Einschränkungen

Vorteile der Verwendung von Hydraulikpressen

Hydraulische Pressen haben offensichtliche Vorteile und sind in vielen Branchen zur bevorzugten Wahl geworden. Ihre enorme Stärke ist beispiellos und ermöglicht es ihnen, schwere Aufgaben problemlos zu erledigen. Die Präzision und Kontrolle der hydraulischen Pressen sind für Aufgaben, die Präzision erfordern, von entscheidender Bedeutung, was sie in Bereichen wie der Metallverarbeitung, der Automobilindustrie und der Luft- und Raumfahrt unverzichtbar macht.

- Präzision und Kontrolle: Hydraulische Pressen zeichnen sich auch durch Präzision und Kontrolle aus. Die Möglichkeit, Druck und Pressenbewegung präzise einzustellen, gewährleistet, dass Vorgänge mit hoher Präzision ausgeführt werden können, was für die Qualität und Konsistenz der Produktion von entscheidender Bedeutung ist.

- Hohe Kraftkapazität: Einer der größten Vorteile hydraulischer Pressen ist, dass sie große Kraft erzeugen können. Diese hohe Kraftkapazität ermöglicht es ihnen, Materialien zu formen, zu bearbeiten und zu schneiden, die für andere Maschinentypen schwierig oder unmöglich sind.

Herausforderungen und Einschränkungen

Obwohl hydraulische Pressen viele Vorteile haben, haben sie auch ihre Grenzen. Sie müssen regelmäßig gewartet werden, um einen effizienten Betrieb aufrechtzuerhalten. Dazu gehört die Überprüfung von Hydrauliköl, Dichtungen und Ventilen, was zeitaufwändig sein kann und professionelles Fachwissen erfordert.

- Wartungsanforderungen: Regelmäßige Wartung ist für Hydraulikpressen unerlässlich. Vernachlässigung der Wartung kann zu Fehlfunktionen und verringerter Effizienz führen, was sich auf die Gesamtproduktivität auswirkt und die Ausfallkosten erhöht.

- Geschwindigkeits- und Stromverbrauchsbeschränkungen: Hydraulische Pressen können langsamer sein als andere Maschinentypen, was bei Hochgeschwindigkeitsproduktionsbedingungen ein Nachteil sein kann. Sie können auch energieintensiv sein, insbesondere wenn sie nicht ordnungsgemäß gewartet oder für die ungeeignetsten Anwendungen verwendet werden.

Die Kernkomponenten einer hydraulischen Presse

Um die Leistungsfähigkeit einer Hydraulikpresse wirklich zu schätzen, ist es wichtig, ihre Hauptkomponenten zu verstehen. Jedes Teil spielt eine entscheidende Rolle für den sicheren und effektiven Betrieb der Presse. Hier ist eine Übersicht über die wesentlichen Komponenten, aus denen eine Hydraulikpresse besteht:

Es ist wichtig, die Hauptkomponenten einer Hydraulikpresse zu verstehen, um wirklich zu verstehen, warum sie so leistungsstark ist. Jeder Teil der Hydraulikpresse spielt eine entscheidende Rolle bei der Gewährleistung eines sicheren und effektiven Betriebs. Im Folgenden finden Sie eine Übersicht über die Grundkomponenten einer Hydraulikpresse:

Hydraulischer Zylinder

Hydraulikzylinder sind im Wesentlichen das Herzstück hydraulischer Pressen. Hier wird Hydraulikflüssigkeit gepumpt, um die Kraft zu erzeugen, die die Arbeit der Presse vervollständigt. Der Zylinder besteht aus Kolben, die sich auf und ab bewegen und den erforderlichen Druck auf das auf der Presse platzierte Material ausüben.

Pumpe

Die Pumpe ist für den Transport des Hydrauliköls zum Zylinder verantwortlich. Pumpen können manuell, elektrisch oder hydraulisch betrieben werden und spielen eine entscheidende Rolle bei der Geschwindigkeit und Effizienz der Presse.

Überdruckventil

Das Überdruckventil stellt sicher, dass der Druck im Hydrauliksystem die Sicherheitsgrenze nicht überschreitet. Es ist ein wichtiges Bauteil, um Überlastungen und mögliche Schäden an der Presse und dem Bediener zu verhindern.

Rahmen

Dieser Maschinenrahmen der Hydraulikpresse trägt das gesamte Hydrauliksystem und hält den beim Kompressionsvorgang auftretenden Kräften stand. Um den enormen Druck zu bewältigen, ist eine starke Struktur erforderlich.

Bedienfeld

Das Bedienfeld ist das Gehirn einer Hydraulikpresse. Hier können Sie die Einstellungen steuern, den Druck anpassen und die Hydraulikpresse grundsätzlich so programmieren, dass sie Ihre Befehle ausführt. Moderne Bedienfelder sind normalerweise mit Touchscreen-Schnittstellen ausgestattet, die zur Automatisierung von Aufgaben programmiert werden können.

Arbeitstische

Zu guter Letzt haben wir einen Werktisch. Hier fand der Pressvorgang statt. Die Werkbank ist speziell für die Handhabung verschiedener Materialien und Größen ausgelegt. Je nach Art des Projekts benötigen Sie möglicherweise eine Werkbank mit besonderen Funktionen wie Temperaturregelung oder Höhenverstellfunktion.

Arten von hydraulischen Pressen

Eines der ersten Dinge, die Ihnen auffallen werden, wenn Sie in die Welt der Hydraulikpressen eintauchen, ist die enorme Vielfalt. Egal, ob Sie ein erfahrener Hersteller oder ein Bastler sind, die Wahl des richtigen Hydraulikpressentyps kann für den Erfolg Ihres Projekts entscheidend sein. Schauen wir uns einige beliebte Typen genauer an.

Wenn Sie Hydraulikpressen kaufen, fällt Ihnen als Erstes die Typenvielfalt auf. Egal, ob Sie ein erfahrener Hersteller oder ein Bastler sind, die Wahl des richtigen Hydraulikpressentyps ist der Schlüssel zum Erfolg Ihrer Projekte. Schauen wir uns einige beliebte Hydraulikpressentypen genauer an.

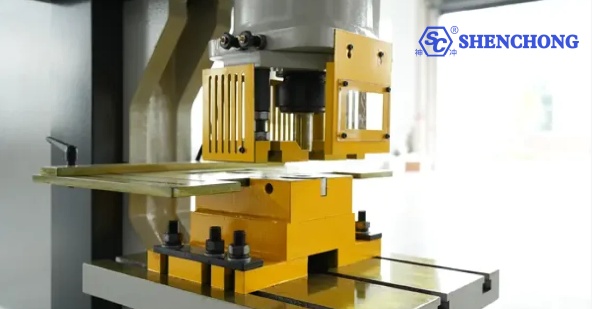

Hydraulische Presse mit C-Rahmen

Die C-Rahmen-Hydraulikpresse hat ihren Namen von ihrem C-förmigen Rahmen, der einen leichteren Zugang zum Matrizenbereich ermöglicht. Diese Pressen werden häufig in Anwendungen eingesetzt, die eine höhere Präzision erfordern, und werden normalerweise elektrisch betrieben. Sie eignen sich hervorragend für Montage, Richten und andere Spezialaufgaben.

Grundlegendes Funktionsprinzip der C-Rahmen-Hydraulikpresse

Die CNC-Hydraulikpresse Typ C ist ein mechanisches Gerät, das Hydraulikgetriebe und CNC-Technologiesteuerung verwendet. Durch die Computerprogrammsteuerung kann die Bewegung von Hydraulikpressen präzise gesteuert werden, wodurch die Produktionseffizienz und Produktqualität in der industriellen Produktion verbessert werden.

Der Arbeitsablauf der CNC-Hydraulikpresse vom Typ C

Nachdem der Bediener die Verarbeitungsparameter eingegeben hat, führt die Hydraulikpresse automatisch die entsprechenden Aktionen aus, darunter Komprimieren, Schneiden, Formen und Zurückführen des Werkstücks. Diese Aktionen werden vom Hydrauliksystem gesteuert, wodurch der Bearbeitungsprozess automatisierter und effizienter wird.

Anwendung der CNC-Hydraulikpresse Typ C

CNC-Hydraulikpressen vom Typ C werden häufig in Branchen wie der Metallverarbeitung, Kunststoffverarbeitung und Gummiverarbeitung eingesetzt. In der Metallverarbeitung kann sie beispielsweise für Prozesse wie Stanzen, Biegen und Strecken verwendet werden. In der Kunststoffverarbeitung kann sie für Vorgänge wie Spritzguss und Extrusionsformen verwendet werden.

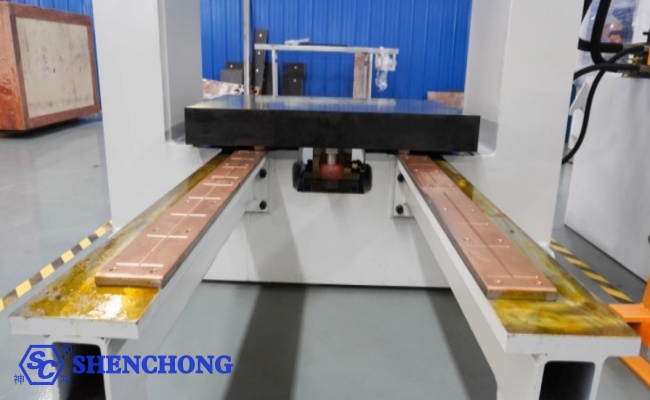

Hydraulische Pressmaschine mit H-Rahmen

Eine Hydraulikpresse vom Typ H, auch bekannt als Hydraulikpresse mit H-Rahmen, ist eine Hydraulikpresse, die häufig in verschiedenen industriellen Anwendungen eingesetzt wird. Sie ist nach ihrer einzigartigen H-förmigen Rahmenstruktur benannt. Die Maschine besteht aus einem vertikalen Rahmen und einem horizontalen Querträger zwischen den vertikalen Seiten des Rahmens, der die Form des Buchstabens „H“ bildet.

Funktionsprinzip der hydraulischen H-Rahmenpresse

Die H-Rahmen-Hydraulikpresse ist eine Hydraulikpresse, die nach dem Prinzip des Pascalschen Gesetzes arbeitet. Dieses besagt, dass bei Druck auf die Flüssigkeit im Behälter der Druck gleichmäßig in alle Richtungen übertragen wird. Im Folgenden finden Sie eine Aufschlüsselung des Funktionsprinzips der H-Rahmen-Hydraulikpresse:

- Struktur: Die H-Rahmen-Hydraulikpresse besteht aus einem stabilen H-Rahmen, der Stabilität und Unterstützung für den Betrieb der Presse bietet. Der Rahmen besteht normalerweise aus zwei vertikalen Säulen, die durch obere horizontale Balken verbunden sind und eine „H“-Form bilden.

- Hydrauliksystem: Das Hydrauliksystem der Presse umfasst eine Hydraulikpumpe, Hydrauliköl, einen Hydraulikzylinder und ein Steuerventil. Die Hydraulikpumpe ist für die Erzeugung des Hydraulikdrucks verantwortlich, indem sie Hydrauliköl in den Zylinder drückt.

- Hydraulikzylinder: Die Hydraulikzylinder befinden sich auf beiden Seiten der Hydraulikpresse und sind mit der Säule verbunden. Sie bestehen aus Zylindern, Kolben und Kolbenstangen. Der Kolben teilt den Zylinder in zwei Kammern: die Druckkammer (oder Kraftkammer) und die Rücklaufölkammer.

- Arbeitszyklus: Der Arbeitszyklus der H-Rahmen-Hydraulikpresse umfasst normalerweise die folgenden Schritte:

- Laden: Platzieren Sie das Werkstück oder die Materialien zwischen den Platten oder Formen, die mit der Kolbenstange des Hydraulikzylinders verbunden sind.

- Aktivierung: Der Bediener leitet den Pressvorgang ein, indem er die Steuerventile betätigt, die den Fluss der Hydraulikflüssigkeit steuern. Die Steuerventile ermöglichen, dass die Hydraulikflüssigkeit in die Arbeitskammer der Zylinder gelangt.

- Druckanwendung: Wenn die Hydraulikflüssigkeit in die Kraftkammer gelangt, übt sie Druck auf den Kolben aus, der wiederum Kraft auf das Werkstück ausübt. Der Hydraulikdruck wird gleichmäßig in alle Richtungen übertragen, was ein gleichmäßiges und kontrolliertes Pressen ermöglicht.

- Pressen: Die Hydraulikzylinder üben so lange Kraft auf das Werkstück aus, bis der gewünschte Druck oder die gewünschte Verformung erreicht ist. Der Druck kann durch Regulierung des Hydraulikflüssigkeitsflusses oder durch Ändern der Zylindergröße angepasst werden.

- Lösen: Sobald der Pressvorgang abgeschlossen ist, löst der Bediener den Druck, indem er die Hydraulikflüssigkeit von der Arbeitskammer zurück in die Rücklaufkammer leitet.

5. Entladen: Anschließend das zu pressende Werkstück zwischen Druckplatte bzw. Form herausnehmen und die Hydraulikpresse für den nächsten Zyklus vorbereiten.

Hydraulikpressen mit H-Rahmen werden in vielen Branchen eingesetzt, beispielsweise zum Formen, Biegen, Richten, Stanzen, Lochen und für andere Aufgaben, die hohe Festigkeit und Präzision erfordern. Ihre robuste Struktur und hydraulische Kraft ermöglichen effiziente und kontrollierbare Stanzvorgänge.

Merkmale und Komponenten einer hydraulischen H-Rahmen-Presse

- Rahmen: Der Rahmen der Maschine sorgt für Stabilität und Halt. Er besteht normalerweise aus hochbelastbarem Stahl und ist so konstruiert, dass er hohen Druckkräften standhält.

- Hydrauliksystem: Das Hydrauliksystem treibt die Presse an und erzeugt die für Pressvorgänge erforderliche Kraft. Es umfasst eine Hydraulikpumpe, Zylinder, Ventile und Schläuche. Hydraulikflüssigkeit wird verwendet, um den Druck von der Pumpe auf die Zylinder zu übertragen.

- Zylinder: Der Hydraulikzylinder ist für die Erzeugung der Presskraft zuständig. Er besteht aus einem Kolben innerhalb eines Zylinders, der sich unter hydraulischem Druck bewegt. Die vom Zylinder aufgebrachte Kraft bestimmt die Pressleistung der Maschine.

- Stößel oder Platte: Der Stößel oder die Platte ist das bewegliche Bauteil der Presse, das mit dem Werkstück in Kontakt kommt. Er ist am Hydraulikzylinder befestigt und bewegt sich vertikal, um Kraft anzuwenden oder Pressvorgänge durchzuführen.

- Steuersystem: H-Rahmen-Hydraulikpressen verfügen über ein Steuersystem, mit dem Bediener die Funktionen der Maschine steuern können. Es umfasst normalerweise Tasten, Schalter oder eine Touchscreen-Schnittstelle zum Bedienen der Presse, Steuern des Drucks und Anpassen anderer Parameter.

H-Rahmen-Hydraulikpressen werden häufig für verschiedene Anwendungen wie Metallumformung, Schmieden, Stanzen, Biegen, Richten, Stanzen und Montagevorgänge eingesetzt. Das H-Rahmen-Design bietet Stabilität und Steifigkeit und eignet sich daher für die Handhabung schwerer Werkstücke und die Anwendung hoher Kräfte. Diese Pressen sind in verschiedenen Größen und Konfigurationen erhältlich, um spezifische industrielle Anforderungen zu erfüllen.

Hydraulische Viersäulenpresse

Das Funktionsprinzip einer hydraulischen Presse mit vier Säulen besteht aus einer Ölpumpe, die Hydrauliköl an eine Reihe integrierter Absperrventile liefert. Hydrauliköl wird durch jedes Rückschlagventil und jedes Sicherheitsventil in die oberen und unteren Kammern des Zylinders verteilt und durch Hochdrucköl bewegt. Eine hydraulische Presse ist ein Gerät, das Flüssigkeit zur Druckübertragung nutzt. Wenn eine Flüssigkeit in einem geschlossenen Behälter Druck überträgt, folgt sie dem Pascalschen Gesetz.

Funktionsprinzip einer Viersäulen-Hydraulikpresse

Das hydraulische Übertragungssystem einer Viersäulen-Hydraulikpresse besteht aus einem Antriebsmechanismus, einem Steuermechanismus, einem Aktuator, einem Hilfsmechanismus und einem Arbeitsmedium. Der Antriebsmechanismus verwendet normalerweise eine Ölpumpe als Antriebsmechanismus, bei der es sich normalerweise um eine integrierte Ölpumpe handelt. Um die Geschwindigkeitsanforderungen des Aktuators zu erfüllen, können eine oder mehrere Ölpumpen ausgewählt werden. Niederdruck-Zahnradpumpe, Öldruck unter 2,5 MP, Mitteldruck-Schaufelpumpe, Öldruck unter 6,3 MP, Hochdruck-Kolbenpumpe, Öldruck unter 32,0 MP. Druckverarbeitung und Formgebung verschiedener Kunststoffmaterialien, wie Extrusion, Biegen, Strecken von Edelstahlplatten und Kaltpressen von Metallteilen. Es kann auch zum Pressen von Pulverprodukten, Schleifscheiben, PF-Harz und Heißharzprodukten verwendet werden.

Merkmale der Viersäulen-Hydraulikpresse

Die hydraulische Viersäulenpresse verfügt über einen unabhängigen Antriebsmechanismus und ein elektrisches System und verfügt über eine zentrale Tastensteuerung, die drei Arbeitsmodi ermöglicht: manuell und halbautomatisch. Der Arbeitsdruck, die Pressgeschwindigkeit, der Leerlauf-Schnellabsenk- und Verzögerungshub sowie -bereich der Maschine können je nach Prozessbedarf eingestellt werden und der Auswurfvorgang kann abgeschlossen werden. Es sind drei Auswurfvorgänge möglich, nämlich der Auswurfvorgang und der Streckvorgang. Der Prozess läuft unter konstantem Druck ab. Für konstanten Druck stehen zwei Prozessaktionen zur Verfügung. Der Formprozess mit konstantem Druck verfügt über eine Auswurfverzögerung und eine automatische Rückkehr nach dem Pressen.

Zusammensetzung der Viersäulen-Hydraulikpresse

Die hydraulische Viersäulenpresse besteht aus zwei Teilen: dem Hauptmotor und dem Steuermechanismus. Die Hauptkomponenten einer hydraulischen Presse sind Hydraulikzylinder, Balken, Säulen und Flüssigkeitsfüllvorrichtungen. Der Antriebsmechanismus besteht aus Kraftstofftank, Hochdruckpumpe, Steuersystem, Motor, Druckventil, Lenkventil usw.

Steuerung einer Viersäulen-Hydraulikpresse

Die hydraulische Viersäulenpresse verfügt über einen unabhängigen Antriebsmechanismus und ein unabhängiges elektrisches System und verfügt über eine zentrale Tastensteuerung, die drei Einstellmodi ermöglicht: manuell und halbautomatisch.

Hydraulische Presse vs. Mechanische Presse

Leistungsvergleich

Die Leistung, die jede Presse erzeugen kann, ist ein Schlüsselfaktor, wenn man hydraulische und mechanische Pressen vergleicht. Hydraulische Pressen sind für ihre hohe Kraftkapazität bekannt und können Tausende Tonnen Druck ausüben. Das liegt daran, dass ihre Kraft vom Druck des Hydrauliköls kommt, der leicht verstärkt werden kann. Mechanische Pressen hingegen erzeugen Kraft durch mechanische Geräte wie Zahnräder und Hebel, die je nach Konstruktion normalerweise über feste Kraftkapazitäten verfügen.

Anwendungseignung

Die Eignung hydraulischer und mechanischer Pressen hängt weitgehend von den jeweiligen Anwendungen ab. Hydraulische Pressen eignen sich hervorragend für Aufgaben, die ein hohes Maß an Kraft und Präzision erfordern, wie z. B. Metallumformung, Verbundwerkstoffumformung und -verarbeitung. Sie bieten Flexibilität hinsichtlich der Steuerkraft und können an unterschiedliche Materialien und Dicken angepasst werden. In Hochgeschwindigkeitsproduktionsumgebungen werden dagegen normalerweise mechanische Pressen bevorzugt, da während des gesamten Produktionsprozesses eine konstante Kraft erforderlich ist. Sie werden normalerweise für Vorgänge wie Stanzen und Schmieden verwendet, bei denen Geschwindigkeit und Wiederholbarkeit entscheidend sind.

Kraft- und Geschwindigkeitskontrolle

Bei einer hydraulischen Presse können Sie Kraft und Geschwindigkeit einfach steuern und haben über ein Bedienfeld mehr Flexibilität für komplexe Aufgaben. Bei mechanischen Pressen ist es schwierig, die eingestellte Geschwindigkeit und Kraft zu ändern. Aus diesem Grund sind mechanische Pressen weniger anpassungsfähig, aber für sich wiederholende Aufgaben einfacher.

Sicherheitsvorrichtungen

Angesichts der Flüchtigkeit von unter Druck stehenden Flüssigkeiten verfügen die meisten hydraulischen Pressen über integrierte Sicherheitsfunktionen. Mechanische Pressen hingegen erfordern in der Regel zusätzliche externe Mechanismen, um einen sicheren Betrieb zu gewährleisten.

Verstehen Sie die Kraft einer hydraulischen Presse

Es ist entscheidend, das Potenzial hydraulischer Pressen voll auszuschöpfen, insbesondere in Branchen, in denen Präzision und Leistung entscheidend sind. Warum ist dieses Verständnis so wichtig? Okay, es geht nicht nur darum zu wissen, wie leistungsstark hydraulische Pressen sind; es geht darum zu verstehen, wie man diese Leistung effektiv und sicher einsetzt.

Zunächst einmal hat Sicherheit oberste Priorität. Die enorme Kraft hydraulischer Pressen, die Tausende von Pfund Druck ausüben können, bringt auch erhebliche Risiken mit sich. Kenntnisse über die Kraftkapazität einer Presse helfen dabei, sichere Betriebsverfahren festzulegen und die richtige Maschine für die jeweilige Aufgabe auszuwählen. Dies gewährleistet nicht nur die Sicherheit der Bediener, sondern verlängert auch die Lebensdauer der Maschine selbst.

Darüber hinaus ist Präzision im Bereich Fertigung und Technik von entscheidender Bedeutung. Wenn Sie die Leistungsspezifikationen einer Hydraulikpresse kennen, können Sie die richtige Presse für Ihre spezielle Aufgabe auswählen. Ob beim Biegen von Metall, Pressen von Lagern oder Formen von Kunststoffen – die richtige Kraft ist entscheidend. Wenn zu wenig Kraft erforderlich ist, wird die Arbeit nicht erledigt. Wenn zu viel Kraft erforderlich ist, besteht die Gefahr, dass das Material oder die Maschine beschädigt wird.

Aus wirtschaftlicher Sicht ist Effizienz der Schlüssel zur Blechbearbeitung. Das vollständige Verständnis und der richtige Einsatz von Hydraulikpressen kann die Produktivität erheblich steigern. Durch die Optimierung des Stromverbrauchs können Unternehmen Energiekosten sparen, den mechanischen Verschleiß verringern und die Produktion steigern, was alles zu einem gesünderen Endergebnis beiträgt.

Definition der Tonnage einer hydraulischen Presse

Die Kraft einer hydraulischen Presse bezieht sich auf die Kraft, die der Pressenkolben auf das Werkstück ausübt. Sie bestimmt die Kapazität der Presse, das zu verarbeitende Material zu verformen oder zu gestalten. Die Tonnage ist ein kritischer Parameter, der den Erfolg und die Effizienz von Fertigungsvorgängen direkt beeinflusst. Der ultimative Leitfaden für Hydraulikpressen zeigt Ihnen, wie Sie die Tonnage einer Hydraulikpresse berechnen.

Bei hydraulischen Pressen wird die Tonnage normalerweise in Tonnen gemessen (daher der Begriff „Tonnage“), wobei eine Tonne 2.000 Pfund Kraft entspricht. Es ist jedoch wichtig zu beachten, dass die Tonnage nicht unbedingt dem Gewicht des zu pressenden Materials entspricht; sie bezeichnet vielmehr die Kraft, die erforderlich ist, um die gewünschte Verformung oder Kompression zu erreichen.

Faktoren, die die Berechnung der Tonnage einer hydraulischen Presse beeinflussen

Es gibt mehrere Faktoren, die die Leistung von Hydraulikpressen beeinflussen. Zu diesen Faktoren gehören die Effizienz des Hydrauliksystems, die Qualität der Hydraulikflüssigkeit und der Zustand der Druckmaschinenkomponenten wie Dichtungen und Dichtungsringe.

Materialart und Dicke

Die Art und Dicke des zu bearbeitenden Materials beeinflussen maßgeblich die erforderliche Tonnage. Dickere oder härtere Materialien erfordern eine höhere Tonnage, um die gewünschte Verformung oder Formgebung zu erreichen.

Verschiedene Materialien weisen einen unterschiedlichen Widerstand gegen Verformungen auf. Metalle beispielsweise erfordern im Vergleich zu Kunststoffen oder Gummi typischerweise eine höhere Tonnage. Darüber hinaus hat die Dicke des Materials direkte Auswirkungen auf die zum Formen oder Gestalten erforderliche Kraft.

Matrizendesign und -geometrie

Auch das Design und die Geometrie des hydraulischen Presswerkzeugs oder -werkzeugs spielen eine entscheidende Rolle. Komplexe Formen oder komplizierte Muster erfordern möglicherweise höhere Tonnagen, um sie präzise zu formen.

Reibungskräfte

Reibung zwischen dem Material und den Matrizenoberflächen führt zu zusätzlichem Widerstand und erhöht dadurch die erforderliche Tonnage. Höhere Reibung erfordert eine höhere Tonnage, um den Widerstand zu überwinden und eine ordnungsgemäße Verformung zu erreichen. Eine ordnungsgemäße Schmierung und Matrizenwartung können dazu beitragen, Reibungsverluste zu verringern.

Gewünschtes Ergebnis

Die Art des Herstellungsprozesses einer hydraulischen Presse beeinflusst den Tonnagebedarf. Beispielsweise erfordern Tiefziehvorgänge typischerweise eine höhere Tonnage als einfache Biege- oder Stanzvorgänge.

Pressekonfiguration

Verschiedene Arten von Hydraulikpressen (z. B. C-Rahmen, H-Rahmen, Viersäulen) haben unterschiedliche Presskraftkapazitäten und strukturelle Einschränkungen. Die Konfiguration der Hydraulikpresse muss an die Presskraftanforderungen der Anwendung angepasst werden.

Berechnen Sie die Tonnage einer hydraulischen Presse

Die Formel zur Berechnung der Tonnage in einer hydraulischen Presse ist relativ einfach und umfasst die Fläche des Werkstücks und den gewünschten Druck

Tonnage = (Druck x Fläche)/2000

Wo:

- Die Tonnage ist die von der hydraulischen Presse ausgeübte Kraft in Tonnen.

- „Druck“ ist der gewünschte Druck, der auf das Material in Pfund pro Quadratzoll (psi) ausgeübt wird.

- „Fläche“ ist die gesamte Kontaktfläche zwischen dem Material und der Matrizenoberfläche in Quadratzoll.

Wenn beispielsweise der Hydraulikzylinder eine Fläche von 100 Quadratzoll hat und die Hydraulikpumpe einen Druck von 2.500 Pfund pro Quadratzoll erzeugt, wäre die von der Hydraulikpresse erzeugte Kraft:

Kraft = Fläche x Druck

Kraft = 100 Quadratzoll x 2.500 psi

Kraft = 250.000 Pfund.

In diesem Beispiel würde die Hydraulikpresse eine Kraft von 250.000 Pfund erzeugen. Dies zeigt die enorme Leistung einer Hydraulikpresse.

Auswahl der richtigen Tonnage für eine Hydraulikpresse

Es ist wichtig, die richtige Tonnage für Ihre Anwendung auszuwählen, um Schäden an der Maschine oder dem Werkstück zu vermeiden. Eine zu niedrige Tonnage kann zu unvollständiger oder ungleichmäßiger Verformung führen. Eine zu hohe Tonnage kann zu übermäßigem Verschleiß der Presse und erhöhtem Energieverbrauch führen.

Ultimativer Leitfaden für Hydraulikpressen - Zubehör für Hydraulikpressen

Zubehör für Hydraulikpressen - Matrizensätze

Im Zusammenhang mit Hydraulikpressenzubehör beziehen sich „Matrizensätze“ auf die Werkzeugkomponenten, die zum Formen oder Gestalten von Materialien verwendet werden. Sie bestehen oft aus zwei Teilen: der oberen Matrize (auch als Stempel bezeichnet) und der unteren Matrize (auch als Matrizenblock oder Matrizenschuh bezeichnet). Diese Komponenten sind für hohen Druck ausgelegt und bestehen normalerweise aus gehärtetem Stahl.

Zu den gängigen Matrizensätzen, die in Zubehörteilen für Hydraulikpressen verwendet werden, gehören:

- Stanz- und Lochwerkzeuge: Werden zum Ausschneiden von Formen aus Blech oder anderen Materialien verwendet.

- Formwerkzeuge: Werden zum Biegen, Falten oder Formen von Materialien in bestimmte Geometrien verwendet.

- Prägestempel: Werden zum Erstellen präziser und detaillierter Muster oder Designs auf Materialien verwendet.

- Extrusionsdüsen: Werden verwendet, um Materialien durch eine geformte Öffnung zu pressen und so lange, durchgehende Formen zu erzeugen.

- Ziehmatrizen: Werden zum Strecken oder Ziehen von Materialien verwendet, um zylindrische oder röhrenförmige Formen zu erzeugen.

- Folgeverbundwerkzeuge: Werden verwendet, um an einem einzelnen Werkstück nacheinander mehrere Vorgänge auszuführen.

Zu den Hauptmerkmalen von Matrizensätzen gehören eine robuste Konstruktion, die den hohen Kräften während des Betriebs standhält, eine präzise Ausrichtung, um eine genaue Formgebung der Werkstücke sicherzustellen, und austauschbare Komponenten für Vielseitigkeit in der Produktion. Moderne Matrizensätze können Funktionen wie Schnellwechselfunktionen, automatische Werkzeuganpassungen und Sensoren zur Überwachung und Optimierung der Leistung enthalten.

Zubehör für Hydraulikpressen - Hydraulikflüssigkeiten und Filtersysteme

Hydraulikflüssigkeiten

- Hydraulikflüssigkeiten sind das Lebenselixier hydraulischer Systeme und übertragen Kraft und Energie zum Betätigen der verschiedenen Komponenten der Presse. Diese Flüssigkeiten sorgen auch für die Schmierung, um Reibung und Verschleiß im Hydrauliksystem zu minimieren.

- Zu den gängigen Hydraulikflüssigkeiten gehören Mineralöle, synthetische Öle, Flüssigkeiten auf Wasserbasis und biologisch abbaubare Flüssigkeiten. Die Auswahl der Hydraulikflüssigkeit hängt von Faktoren wie Betriebstemperaturbereich, Druckanforderungen, Umweltaspekten und Kompatibilität mit Systemkomponenten ab.

- Hydraulikflüssigkeiten müssen bestimmte Eigenschaften aufweisen, darunter die richtige Viskosität, Stabilität, Verschleißfestigkeit, Korrosionsbeständigkeit und Kompatibilität mit Dichtungen und Schläuchen. Die Beibehaltung der richtigen Flüssigkeitsviskosität ist entscheidend für den effizienten Betrieb des Hydrauliksystems bei unterschiedlichen Betriebstemperaturen.

Filtersysteme

- Filtersysteme sind integrale Bestandteile von Hydraulikpressen, die Verunreinigungen wie Partikel, Wasser und Luft aus der Hydraulikflüssigkeit entfernen, um die Sauberkeit aufrechtzuerhalten und die Lebensdauer des Systems zu verlängern.

- Verunreinigungen in der Hydraulikflüssigkeit können Abrieb, Korrosion und Komponentenverschleiß verursachen, was wiederum zu Leistungseinbußen, erhöhtem Wartungsaufwand und möglichen Systemausfällen führt.

- Filtersysteme bestehen normalerweise aus verschiedenen Komponenten, darunter Filter, Filtergehäuse, Bypassventile und Differenzdruckmessgeräte. Filter können verschiedene Filtermedien wie Zellulose, synthetische Fasern oder Metallgewebe verwenden, um Verunreinigungen unterschiedlicher Größe aufzufangen.

- Filtersysteme können unterschiedliche Filterarten einsetzen, darunter Tiefenfiltration, Oberflächenfiltration und Magnetfiltration, um Verunreinigungen wirksam aus der Hydraulikflüssigkeit zu entfernen.

- Die ordnungsgemäße Wartung von Filtersystemen ist für deren Wirksamkeit unerlässlich. Dazu gehören regelmäßige Inspektionen, der Austausch von Filterelementen, die Überwachung von Druckunterschieden und die Einhaltung empfohlener Wartungspläne.

Zubehör für Hydraulikpressen - Druckmessgeräte

Druckmessgeräte sind wichtige Komponenten von Hydraulikpressenzubehör und bieten wichtige Einblicke in die Kraft, die die Hydraulikflüssigkeit im System ausübt. Als wichtige Instrumente zur Überwachung und Steuerung des Betriebs spielen diese Messgeräte eine entscheidende Rolle bei der Gewährleistung der sicheren und effektiven Funktion der Presse.

Diese Messgeräte können analog oder digital sein und zeigen den Druck in Einheiten wie Pfund pro Quadratzoll (psi), Bar oder Pascal an.

Durch Beobachten der Druckwerte auf diesen Messgeräten können Bediener bei Bedarf Anpassungen an den Presseneinstellungen vornehmen, um die gewünschten Ergebnisse in Bezug auf eingesetzte Kraft, Betriebsgeschwindigkeit und Produktqualität zu erzielen. Sie können die Druckwerte auch verwenden, um Probleme oder Anomalien im Hydrauliksystem zu diagnostizieren, z. B. Lecks, Verstopfungen oder Fehlfunktionen. So können umgehend Wartungs- und Reparaturarbeiten durchgeführt werden, um Ausfallzeiten zu vermeiden und den sicheren und effizienten Betrieb der Hydraulikpresse sicherzustellen.

Zubehör für Hydraulikpressen - Schutzvorrichtungen

Schutzvorrichtungen an Hydraulikpressenzubehör sind wichtige Komponenten, die Bediener und anderes Personal vor Gefahren schützen sollen, die mit dem Betrieb der Presse verbunden sind. Diese Schutzvorrichtungen dienen dazu, Unfälle, Verletzungen und mögliche Todesfälle zu verhindern, indem sie gefährliche Teile der Presse umschließen oder abdecken und den Zugang zu ihnen kontrollieren.

Zubehör für Hydraulikpressen – Heiz- und Kühlsysteme

Heiz- und Kühlsysteme an Hydraulikpressenzubehör sind spezielle Funktionen zur Regelung der Temperatur der Hydraulikflüssigkeit und anderer Komponenten der Presse. Diese Systeme sind für die Optimierung von Herstellungsprozessen, die Verbesserung der Produktqualität und die Steigerung der Effizienz von entscheidender Bedeutung.

Heizsysteme

- Hydraulische Pressen können Heizsysteme enthalten, um die Hydraulikflüssigkeit vor dem Betrieb vorzuwärmen, insbesondere in kalten Umgebungen oder für bestimmte Anwendungen, die eine präzise Temperaturregelung erfordern. Durch das Vorwärmen der Hydraulikflüssigkeit kann ihre Viskosität erhöht werden, was einen reibungsloseren Betrieb gewährleistet und den Verschleiß der Komponenten verringert.

- Zum Erwärmen der Hydraulikflüssigkeit werden üblicherweise elektrische Heizgeräte oder Wärmetauscher verwendet. Diese Heizgeräte können entweder direkt im Behälter oder in den Flüssigkeitskreislauf in das Hydrauliksystem integriert werden.

- Heizsysteme können mithilfe von Temperatursensoren und Rückkopplungsmechanismen gesteuert werden, um die gewünschte Flüssigkeitstemperatur innerhalb optimaler Betriebsbereiche zu halten.

Kühlsysteme

- Kühlsysteme sind für die Ableitung der beim Betrieb einer Hydraulikpresse entstehenden Wärme unerlässlich und verhindern eine Überhitzung der Hydraulikflüssigkeit und der Hydraulikkomponenten. Eine Überhitzung kann zu einer verringerten Effizienz, verminderter Leistung und möglicherweise zu Schäden an der Presse führen.

- Kühlsysteme umfassen typischerweise Wärmetauscher, Kühler oder Kühltürme, die Wärme von der Hydraulikflüssigkeit auf ein separates Kühlmedium (z. B. Wasser oder Luft) übertragen, bevor die gekühlte Flüssigkeit wieder in das Hydrauliksystem zurückgeführt wird.

- Zur Regulierung des Kühlvorgangs werden Temperatursensoren und Steuermechanismen eingesetzt, die sicherstellen, dass die Hydraulikflüssigkeit während des Betriebs innerhalb sicherer Temperaturgrenzen bleibt.

Einige moderne Hydraulikpressen verfügen über integrierte Temperaturkontrollsysteme, die Heiz- und Kühlfunktionen kombinieren, um im gesamten Hydrauliksystem präzise Temperaturniveaus aufrechtzuerhalten. Diese Systeme können Thermostatventile, Proportionalventile oder elektronische Steuereinheiten verwenden, um die Heiz- und Kühlraten basierend auf Echtzeit-Temperaturmessungen und -rückmeldungen anzupassen. Die integrierte Temperaturkontrolle trägt dazu bei, die Leistung der Hydraulikpresse zu optimieren, die Lebensdauer der Komponenten zu verlängern und die Gesamteffizienz des Systems zu verbessern.

Wählen Sie die passende Hydraulikpresse für Ihren Bedarf

Sie haben nun die Kernkomponenten, die Wissenschaft und sogar die verschiedenen auf dem Markt erhältlichen Arten von Hydraulikpressen kennengelernt. Aber wie entscheiden Sie, welche für Sie am besten geeignet ist? Der Schlüssel zu einer fundierten Entscheidung liegt darin, Ihre spezifischen Anforderungen zu verstehen und zu wissen, wie diese mit den Funktionen verschiedener Hydraulikpressen übereinstimmen.

Identifizieren Ihrer Anforderungen

Bevor Sie mit dem Schaufensterbummel beginnen, setzen Sie sich hin und erstellen Sie eine Liste Ihrer Anforderungen. Mit welchen Materialien werden Sie arbeiten? Wie groß ist Ihr Arbeitsbereich? Benötigen Sie eine Presse für die professionelle Fertigung oder für kleinere Projekte?

Beratung durch einen Hersteller hydraulischer Pressen

Sobald Sie eine klare Vorstellung von Ihren Anforderungen haben, sollten Sie sich im nächsten Schritt an einen renommierten Hersteller hydraulischer Pressen wenden. Dieser kann Ihnen Aufschluss darüber geben, welche Maschine für Ihren Anwendungszweck am besten geeignet ist.

Überprüfung der Spezifikationen

Überprüfen Sie immer die technischen Daten der Hydraulikpresse. Dazu gehören die Kraftkapazität, die Hublänge und die Größe. Anhand dieser Angaben können Sie feststellen, ob die Presse für die von Ihnen beabsichtigten Aufgaben geeignet ist.

Auswerten zusätzlicher Funktionen

Viele Hydraulikpressen verfügen über Zusatzfunktionen wie speicherprogrammierbare Steuerungen (SPS), erweiterte Sicherheitsfunktionen und anpassbare Arbeitstische. Diese erhöhen zwar möglicherweise die Anschaffungskosten, bieten aber langfristige Vorteile.

Wartung hydraulischer Pressen

Hydraulische Pressen sind robust, aber nicht unverwundbar. Wie jede Maschine benötigen sie eine gewisse Pflege und Aufmerksamkeit, um langfristig effizient zu funktionieren. Wenn Sie wissen, wie Sie häufige Probleme beheben und vorbeugende Wartung durchführen, können Sie Zeit und Geld sparen. Lassen Sie uns ins Detail gehen.

Grundlegende Wartung

- Für die Arbeit wird die Verwendung von verschleißfestem Hydrauliköl Nr. 32 und Nr. 46 mit einem Öltemperaturbereich von 15–60 Grad Celsius empfohlen.

- Das Öl muss streng gefiltert werden, bevor es dem Kraftstofftank hinzugefügt werden kann.

- Das Arbeitsöl sollte einmal im Jahr ausgetauscht werden, wobei der erste Austausch nicht später als drei Monate erfolgen sollte.

- Der Schieber sollte regelmäßig geschmiert und die freiliegende Oberfläche der Säule regelmäßig sauber gehalten werden. Vor jedem Vorgang sollte zuerst Öl aufgesprüht werden.

- Bei einem Nenndruck von 500 t beträgt die maximal zulässige Exzentrizität der konzentrierten Last 40 mm. Eine übermäßige Exzentrizität kann leicht zu Schäden an der Säule oder anderen nachteiligen Phänomenen führen.

- Kalibrieren und überprüfen Sie das Manometer alle sechs Monate.

- Wenn die Maschine längere Zeit nicht verwendet wird, sollten die Oberflächen aller Teile gereinigt und mit Rostschutzöl bestrichen werden.

Nach der Verwendung der Wartung

Nach 5000 Betriebsstunden sollte die Werkzeugmaschine einer sekundären Wartung unterzogen werden. Diese besteht hauptsächlich aus Wartungspersonal, an dem auch Bediener beteiligt sind. Neben der Durchführung der Wartung der ersten Ebene sollten die folgenden Aufgaben gut ausgeführt und anfällige Teile überprüft werden. Ersatzteile und Zubehör vorschlagen.

Für Wartungsarbeiten muss zunächst die Stromzufuhr abgeschaltet werden.

Eine Führungsschiene für die Querträgersäule

- Überprüfen und justieren Sie die Ebene des hängenden Querträgers, der Säulenführungsschiene, der Führungshülse, des Schiebers und der Druckplatte, um eine reibungslose Bewegung zu erreichen und die Prozessanforderungen zu erfüllen.

- Reparieren oder ersetzen Sie defekte Teile.

Hydraulische Schmierung

- Magnetventil zerlegen, reinigen und prüfen, Ventil und Ventileinsatz schleifen.

- Reinigen und überprüfen Sie den Kolben des Ölpumpenzylinders, entfernen Sie Grate und ersetzen Sie die Öldichtung.

- Überprüfen Sie das Druckmessgerät.

- Reparieren oder ersetzen Sie stark abgenutzte Teile

- Fahren Sie und prüfen Sie, ob jeder Ölzylinder und Kolben reibungslos läuft, ohne zu kriechen. Das Stützventil kann den beweglichen Querträger in jeder Position präzise stoppen und der Druckabfall entspricht den Prozessanforderungen.

Elektrische Wartung

- Motor reinigen, Lager prüfen und Schmierfett erneuern.

- Reparieren oder ersetzen Sie beschädigte Komponenten.

- Elektrische Geräte erfüllen die Anforderungen der Geräteintegritätsstandards.

Präzise Maschinenwartung

- Kalibrieren Sie die Ebene der Werkzeugmaschine, überprüfen Sie die Reparaturgenauigkeit und passen Sie sie an.

- Die Genauigkeit entspricht den Anforderungen der Geräteintegritätsstandards.

Für die Wartung und Instandhaltung von Hydraulikpressen ist nach wie vor engagiertes, professionelles und engagiertes Personal erforderlich, um deren Instandhaltung zu gewährleisten und eine längere Nutzungsdauer zu gewährleisten!

Sicherheitsvorkehrungen beim Betrieb

- Personen, die die strukturelle Leistung oder die Betriebsverfahren der Maschine nicht verstehen, sollten die Maschine nicht ohne Genehmigung starten.

- Während des Betriebs der Maschine sollten keine Wartungs- und Einstellungsarbeiten an der Form durchgeführt werden.

- Wenn die Maschine ernsthafte Öllecks oder andere Anomalien (wie unzuverlässigen Betrieb, laute Geräusche, Vibrationen usw.) feststellt, sollte sie angehalten werden, um die Ursache zu analysieren und zu versuchen, sie zu beseitigen. Sie sollte nicht mit Problemen in Produktion genommen werden:

- Nicht überlasten oder die maximale Exzentrizität für den Einsatz überschreiten:

- Es ist strengstens verboten, den maximalen Hub des Schiebers zu überschreiten, und die minimale Schließhöhe der Form darf nicht weniger als 600 mm betragen.

- Die Erdung elektrischer Geräte muss fest und zuverlässig sein:

- Am Ende jedes Arbeitstages: Schieben Sie den Schieber in die unterste Position.

Häufige Fehler

Während des Betriebs der hydraulischen Metallextrusionspresse können sich manchmal Bolzen lösen und in den Hydraulikzylinder fallen, was zu schweren Kratzern an der Kolbenwand führt. Wenn das Problem auftritt, können herkömmliche Methoden überhaupt keine Reparaturen vor Ort durchführen. Sie können nur zerlegt und zum Hersteller transportiert werden, um dort Reparaturschweißarbeiten durchzuführen oder sie zu verschrotten und auszutauschen. Aufgrund des Mangels an Ersatzteilen zum Austausch ist es schwierig, die Zeit zu kontrollieren, die für die Reproduktion oder die Rücksendung zur Wartung ins Werk erforderlich ist. Längere Ausfallzeiten verursachen erhebliche wirtschaftliche Verluste für das Unternehmen und erfordern gleichzeitig hohe Bearbeitungs- oder Reparaturkosten. Um den Anforderungen einer kontinuierlichen Produktion für Unternehmen gerecht zu werden, müssen bequeme, schnelle, einfache und effektive Wartungsmethoden gefunden werden, um das Geräteproblem zu lösen, die Ausfallzeiten des Unternehmens zu minimieren und die Wartungskosten zu senken. Polymerverbundwerkstoffe können für die Reparatur vor Ort verwendet werden

Bedienungsschritte

- Verwenden Sie eine Acetylen-Sauerstoffflamme, um den zerkratzten Bereich zu backen (kontrollieren Sie die Temperatur und vermeiden Sie ein Ausglühen der Oberfläche) und backen Sie das Öl aus, das über Jahre in die Metalloberfläche eingedrungen ist, bis keine Funken mehr spritzen.

- Die zerkratzte Stelle mit einem Winkelschleifer mindestens 1 Millimeter tief oberflächlich bearbeiten und an der Zylinderaußenwand Rillen, am besten Schwalbenschwanzrillen, ausschleifen. Kratzer vertiefen die Bohrung an beiden Enden und verändern so die Spannungssituation.

- Reinigen Sie die Oberfläche mit einer in Aceton oder wasserfreiem Ethanol getauchten, entfetteten Watte.

- Tragen Sie gleichmäßig gemischte Reparaturmaterialien auf die zerkratzte Oberfläche auf. Die erste Schicht sollte dünn sein und die zerkratzte Oberfläche gleichmäßig und vollständig bedecken, um eine optimale Haftung zwischen dem Material und der Metalloberfläche zu gewährleisten. Tragen Sie das Material dann auf den gesamten Reparaturbereich auf und drücken Sie wiederholt, um sicherzustellen, dass das Material dicht gefüllt ist und die erforderliche Dicke erreicht, die etwas höher ist als die Oberfläche der Außenwand des Zylinders.

- Bei 24 °C dauert es 24 Stunden, bis das Material seine verschiedenen Eigenschaften vollständig erreicht. Um Zeit zu sparen, kann die Temperatur mit einer Halogen-Wolframlampe erhöht werden. Bei jeder Temperaturerhöhung um 11 °C verkürzt sich die Aushärtungszeit um die Hälfte. Die optimale Aushärtungstemperatur beträgt 70 °C.

- Nach dem Erstarren des Materials wird mit einem feinen Schleifstein oder Schaber das an der Außenwand des Zylinders hervorstehende Material ausgebessert und geglättet, und schon ist die Konstruktion abgeschlossen.

Abschluss

Eine hydraulische Presse ist eine Maschine, die hydrostatischen Druck nutzt, um Produkte wie Metall, Kunststoff, Gummi, Holz, Pulver usw. zu verarbeiten. Sie wird häufig in Press- und Formprozessen wie Schmieden, Stanzen, Kaltfließpressen, Richten, Biegen, Bördeln, Blechziehen, Pulvermetallurgie, Pressen usw. verwendet. Der ultimative Leitfaden für hydraulische Pressen vermittelt Ihnen alles Wissenswerte über hydraulische Pressen, einschließlich ihrer Anwendung, Stärke und Einschränkungen, Hauptteile der hydraulischen Presse, verschiedene Arten von hydraulischen Pressen, Berechnung der Tonnage hydraulischer Pressen, erforderliches Zubehör und Wartung.