Was ist die Präzision einer Blechschere? Die Präzision einer Blechschere ist die Schnittgenauigkeit der Blechschere und der wichtigste Faktor zur Bewertung der Qualität der Blechschere. Aus diesem Grund ist es für Hersteller die wichtigste Aufgabe, sicherzustellen, dass die Blechschere eine hohe Schnittgenauigkeit aufweist. Außerdem müssen die Käufer die Faktoren verstehen, die die Schnittgenauigkeit der Schere beeinflussen. In diesem Artikel werden der Genauigkeitsstandard von Scheren in China und die Faktoren vorgestellt, die die Präzision der Blechschere beeinflussen.

Was ist eine Plattenschere?

Eine Blechschere ist eine wichtige Maschine zur Blechbearbeitung, die hauptsächlich zum Schneiden von Blechen verwendet wird. Sie kann Bleche in einer bestimmten Größe und Form schneiden und ist eines der wichtigsten Schneidgeräte in der Metallverarbeitungsindustrie.

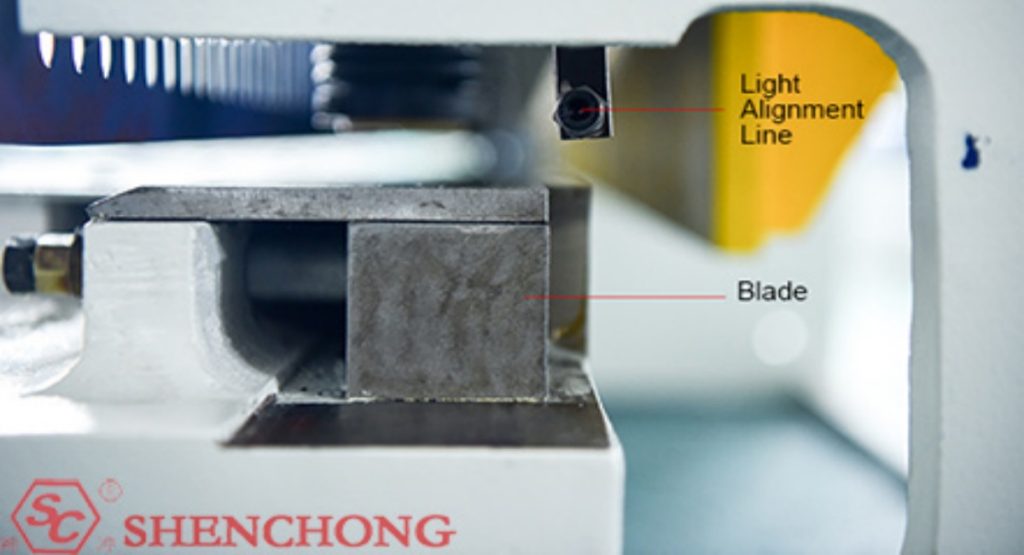

Platte Schermaschine schneidet Bleche durch hydraulische Scherkraft. Die Scherkraft einer hydraulischen Blechschere wird durch die Wechselwirkung zwischen Schneide und Schneidtisch erzeugt. Die Schneide befindet sich oben an der Blechschere, der Schneidtisch unten und das Blech ist zwischen beiden eingeklemmt. Durch Herunterdrücken mit der oberen Schneide wird das Blech auf den Schneidtisch gedrückt, wobei eine Scherkraft erzeugt wird, die das Blech in die gewünschte Form und Größe bringt. Während des gesamten Schervorgangs erzeugen alle Maschinenteile die Scherkraft, die die Präzision der Blechschere beeinflusst.

Präzisions-Blechschermaschine

China hat einen nationalen Standard für die Genauigkeit von Blechscherenmaschinen festgelegt. Dieser Standard wurde gemäß den in GB/T 1.1-2009 „Richtlinien für die Standardisierungsarbeit Teil 1: Struktur und Erstellung von Standards“ festgelegten Regeln erstellt und ersetzt GB/T14404-1993 „Präzision von Scherenmaschinen“.

Schnittgenauigkeitsstandards für chinesische Schermaschinen

Standard der Stufe I: Schergeradheit ≤ 0,15 mm/m, Parallelität ≤ 0,10 mm/m.

Standard der Stufe II: Geradheit 0,15 mm/m ≤ δ ≥ 0,30 mm/m, Parallelität 0,10 mm/m ≤ δ ≥ 0,20 mm/m.

Der oben genannte Präzisionsstandard für das Schneiden ist der chinesische nationale Standard, was bedeutet, dass es sich um den niedrigsten Genauigkeitsstandard für CNC-Schneidemaschinen in China handelt. Wenn die hydraulische Plattenschneidemaschine diesen Standard nicht erfüllt, ist die Maschine nicht qualifiziert.

Faktoren, die die Präzision einer Blechschere beeinflussen

Die Präzision von Blechscheren ist ein Schlüsselfaktor, der die Produktionseffizienz und Produktqualität einschränkt. Die kontinuierliche Verbesserung der Schnittgenauigkeit ist zu einem notwendigen Trend in der Entwicklung der Scherenindustrie geworden. Im Folgenden sind die Faktoren aufgeführt, die die Schergenauigkeit beeinflussen können.

1. Schlechte Schneidwirkung durch menschliche Bedienung

Manchmal lesen Bediener die Anweisungen vor der Installation der Scherenklingen nicht sorgfältig durch und beginnen direkt mit dem Schneiden, ohne die Klingen nach der Installation einzustellen, was zu einer schlechten Schneidwirkung der hydraulischen CNC-Blechschere führt. In diesem Fall sollten Bediener den Anweisungen folgen, um die Installation der Scherenklingen zu überprüfen.

2. Qualitätsprobleme mit der Blechplatte selbst

Das Material hat einen erheblichen Einfluss auf die Genauigkeit der Blechzuschnittmaße. Die Verunreinigung der Rohmaterialien kann zu Verunreinigungen und Defekten im Inneren der Blechplatte führen und dadurch die Maßgenauigkeit während des Schervorgangs beeinträchtigen. Gleichzeitig sind auch die Eigenschaften verschiedener Materialien im Scherprozess unterschiedlich, wie Härte, Festigkeit usw., was die Genauigkeit der Schermaße beeinträchtigen kann.

Es ist anzumerken, dass die Maserung des Blechs auch das Schneiden der Blechschere beeinflusst. Während des Herstellungsprozesses der Stahlplatte weist die Stahlplatte Muster auf mikroskopischer Ebene auf. Beim Schneiden entlang der Maserung der Blechplatte ist die Schneidwirkung gut. Beim Scheren senkrecht zu diesen Mustern neigen Grate dazu, im Schneidabschnitt aufzutreten.

3. Probleme mit der Plattenschere

Wann CNC Platte Schermaschine vom Hersteller in schlechter Qualität produziert, z. B. ist der Klingenabstand zu groß, die Klingenhalter sind beschädigt und einige Klingenhalter sind nicht sicher installiert. Alle diese Maschinenprobleme können zu schrecklichen Scherergebnissen führen.

3.1 Spaltweite der Klinge

Der Klingenabstand ist ein wichtiger Faktor beim Schervorgang. Unter Klingenabstand versteht man den Abstand zwischen den Schneidkanten, also den Abstand zwischen der gebogenen oder geraden Kante und der entsprechenden Druckschneide.

Der Klingenabstand der Schermaschine muss entsprechend der Dicke der Blechplatte eingestellt werden. Wenn der Klingenabstand zu groß ist, führt dies beim Schneiden zu einer Verformung oder Kompression der Metallplatte, was die Schnittgenauigkeit und -präzision beeinträchtigt. Wenn der Klingenabstand zu klein ist, können die Scherklingen anfällig für Beschädigungen sein und sogar zum Abschalten der Maschine führen. Daher ist die richtige Einstellung des Klingenabstands entscheidend, um einen normalen Betrieb und eine hohe Genauigkeit sicherzustellen.

3.2 Ölzylinder festhalten

Niederhalteölzylinder können auch das Schneidergebnis der Schermaschine beeinflussen. Die Installation und Anordnung des Niederhalteölzylinders muss auf der Grundlage des Drucks ausgelegt werden, der durch das Scheren des Blechs erzeugt wird. Wenn die Dichte der Anordnung falsch ist, führt dies zu einer Verschiebung des Blechs während des Schervorgangs, wodurch die Schergenauigkeit beeinträchtigt wird.

3.3 Verdrehsicherung

Beim Schneiden schmaler Blechkanten kann es aufgrund des Klingenwinkels leicht zu Verformungen der Blechplatte kommen. Um Verformungen zu vermeiden, muss der Bediener beim Schneiden der schmalen Kanten den Klingenabstand entsprechend der unterschiedlichen Dicke des Werkstücks anpassen.

Eine weitere Möglichkeit, Verformungen zu vermeiden, ist die Verwendung einer Blechschere mit Verdrehsicherung. Die Verdrehsicherung an der Blechschere ist speziell dafür ausgelegt, die schmalen Seiten von Blechen zu schneiden.

3.4 Pneumatische Stützvorrichtung

Wenn beim Schneiden langer und dünner Bleche keine Stützvorrichtung vorhanden ist, die die Bleche hält, ist das Schneidergebnis schlecht. Die pneumatische Stütze der Blechschere ist für das Schneiden langer und dünner Bleche ausgelegt. Sie kann die Bleche halten und die Schnittgenauigkeit sicherstellen.

3.5 Schergeschwindigkeit

Die Schnittgeschwindigkeit der Blechschere beeinflusst die Schneidwirkung im Wesentlichen wie folgt:

- Je schneller die Schergeschwindigkeit, desto kürzer die Zeit zum Schneiden der Blechplatte und desto höher die Arbeitseffizienz. Bei gleichem Verarbeitungsvolumen können mehr Arbeitskosten gespart werden.

- Während des Betriebs der Blechschere gilt: Je höher die Geschwindigkeit, desto weniger Druck auf die Blechplatte, desto weniger Grate auf der Platte und desto höher die Präzision der Blechschere. Die hochpräzise CNC-Schere kann eine Genauigkeit von 0,02–0,03 Millimeter/Meter erreichen.

- Beim Schnellschneidevorgang kann eine höhere Geschwindigkeit die Zeit bis zum Extrusionsverschleiß der Klinge verkürzen, die Lebensdauer der Klinge verbessern und Nutzungskosten sparen.

Durch die Nutzung Hochgeschwindigkeits-Plattenschermaschinekönnen Bediener bessere Schneidergebnisse erzielen.

Verbessern Sie die Präzision Ihrer Blechschere

In der tatsächlichen Produktion können folgende Maßnahmen ergriffen werden, um die Genauigkeit der Schermaschine zu verbessern:

- Optimieren Sie die Struktur der Schermaschine: Optimieren Sie die Struktur der Schermaschine, erhöhen Sie die Steifigkeit, reduzieren Sie Vibrationen und verbessern Sie dadurch ihre Genauigkeit. Außerdem kann die Schermaschine mit einer Verdrehsicherung oder einer pneumatischen Stützvorrichtung ausgestattet werden, wenn der Bediener schmale Kanten oder dünne und lange Platten schneiden muss. Wenn der Benutzer über ein ausreichendes Budget verfügt, ist der Kauf einer Hochgeschwindigkeits-Plattenschere außerdem eine gute Wahl.

- Wählen Sie hochwertige Materialien: Wenn Sie als Rohmaterial für das Schneiden hochwertige Bleche wählen und geeignete Klingenmaterialien verwenden, können Sie Fehler während der Verarbeitung reduzieren. Wenn der Benutzer beispielsweise Edelstahlplatten schneiden möchte, empfehlen wir als professioneller Hersteller von Schneidemaschinen die Verwendung von Klingenmaterial aus Cr12MoV. Zum Schneiden von Weichstahlplatten empfehlen wir die Verwendung von Klingenmaterial aus 6CrW2Si.

- Verstärkte Wartung: Führen Sie eine regelmäßige Wartung der hydraulischen Schermaschine durch, einschließlich regelmäßiger Reinigung und Schmierung, um das Gerät in optimalem Zustand zu halten.

- Verwenden Sie eine hochpräzise CNC-Steuerung: Durch die Verwendung eines hochpräzisen CNC-Systems kann die Guillotine-Schere präziser gesteuert und so die Bearbeitungsgenauigkeit verbessert werden.

Abschluss

Auch wenn im Vergleich zu Faserlaserschneidemaschine, die Blechtafelschere ist nicht die beliebteste Schneidemaschine auf dem Markt, sie hat aber dennoch ihre eigenen Vorteile, sodass sie von vielen Benutzern verwendet wird. Benutzer müssen die Faktoren verstehen, die die Schneidgenauigkeit der Blechschere beeinflussen. Dieser Artikel stellt die menschliche Bedienung, den Blechmaterialzustand und die Maschinenkonfigurationen vor, die die Schneidergebnisse beeinflussen können, und bietet auch Lösungen.