Inhaltsverzeichnis

Das Blechbiegen (manchmal auch als Blechbördeln bezeichnet) ist eine der wichtigsten und am weitesten verbreiteten Techniken in der Blechherstellung.

Durch das Biegen von Blech können Hersteller aus einem geraden Blechteil ein abgewinkeltes Bauteil machen, was kostengünstiger ist als das Schweißen oder Zusammenfügen zweier separater Teile.

Beim Blechbiegen wird normalerweise Kraft auf das Blech ausgeübt, die zu einer dauerhaften Verformung führt. Es gibt jedoch viele verschiedene Biegemethoden und Biegemaschinen, mit denen Sie optimale Ergebnisse erzielen können.

Dieser Artikel dient als Einführung in das Blechbiegen und vermittelt die Grundkenntnisse des Biegens, typische Biegegeräte, Arten des Blechbiegens und technische Vorsichtsmaßnahmen wie Biegezugabe und Rückprall.

Was ist Blechbiegen?

Das Blechbiegen ist eine Metallverarbeitungstechnik, mit der flache Blechteile in V-förmige, U-förmige oder gerillte Formen gebracht werden.

Dies ist ein wichtiger und praktischer Herstellungsprozess, da das Biegen einer flachen Metallplatte in eine neue Form viel billiger ist, als V-, U- oder Kanalformen aus massiven Werkstücken zu verarbeiten oder in einer Gießerei zu gießen. Darüber hinaus sind die durch Biegen hergestellten Teile robuster als solche, die durch das Verschweißen zweier flacher Metallbleche in eine V-Form hergestellt werden.

Bei vielen Arten des Blechbiegens kommen Maschinen zum Einsatz, die als Biegemaschinen oder Blechfalzmaschinen bezeichnet werden. Die Kraft kann manuell oder mithilfe hydraulischer Geräte ausgeübt werden.

Blechbiegeverfahren

Es gibt mehrere Blechbiegeverfahren, die alle eine ähnliche Funktion haben, sich aber in der Handhabung unterscheiden. Daher ist die Kenntnis der idealen Methode der erste Schritt, den Sie unternehmen müssen, um mit Ihrem Blechumformungsprojekt erfolgreich zu sein. Es gibt mehrere Blechbiegeverfahren, die alle eine ähnliche Funktion haben, sich aber in der Handhabung unterscheiden. Daher ist die Kenntnis der idealen Methode der erste Schritt, den Sie unternehmen müssen, um mit Ihrem Blechumformungsprojekt erfolgreich zu sein.

V-Biegung

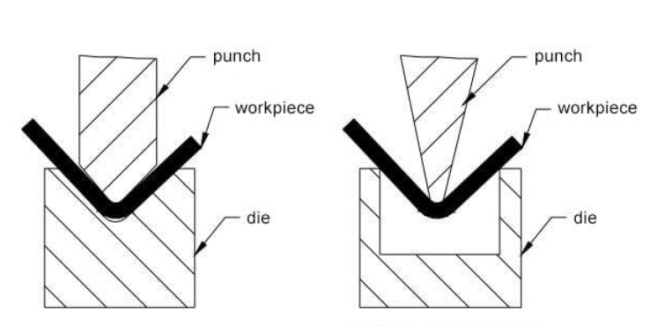

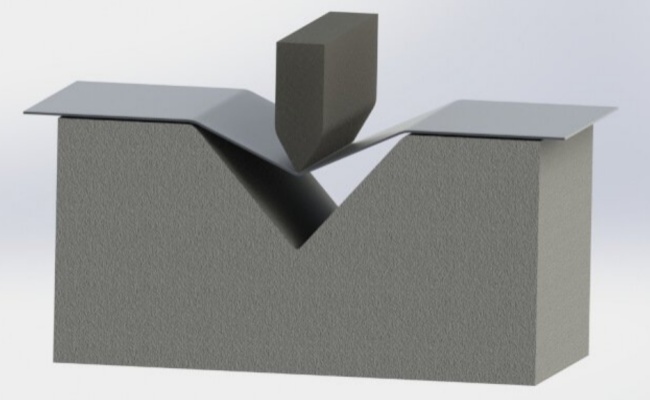

V-Biegen ist die am häufigsten verwendete Blechbiegemethode. Dabei werden V-förmige Stempel und Matrize verwendet. Der V-förmige Stempel drückt das Blechwerkstück in die „V-förmige“ Nut in der Matrize und formt Bleche mit unterschiedlichen Biegewinkeln. Bediener können je nach V-förmigem Stempel- und Matrizenwinkel spitze, stumpfe oder 90°-Biegewinkel erzielen.

Luftbiegen

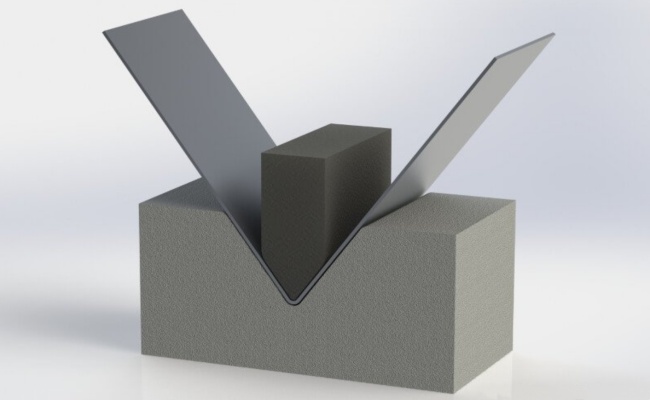

Das Luftbiegen ist dem V-Biegeverfahren sehr ähnlich: Es verwendet einen V-förmigen Stempel und eine Matrize, um Bleche zu biegen. Dieses Verfahren ist nicht so präzise wie andere Verfahren, aber es ist sehr flexibel: Es kann verwendet werden, um Biegungen in V-, U- und anderen Formen zu erzeugen. Anders als beim herkömmlichen V-Biegeverfahren drückt der Stempel beim Luftbiegeverfahren das Blech jedoch nicht in den Boden der Kavität. Stattdessen lässt er Platz (oder Luft) unter dem Blech, wodurch eine bessere Kontrolle des Biegewinkels möglich ist als beim herkömmlichen V-Biegen.

Bodenbiegung

Bottoming (oder Bottom Bending) ist eine Art von V-Biegen, die auch das Problem der Rückfederung löst. Dabei wird das Blech im Biegebereich verformt, indem nach Abschluss des Biegens zusätzliche Kraft durch die Spitze des Stempels ausgeübt wird. Während des Bottoming-Prozesses drückt der Stempel die Metallplatte vollständig in die Form und bildet eine Biegung, die der geometrischen Form innerhalb der Form entspricht.

Wie beim Luftbiegen bietet das Bodenbiegen eine präzise Kontrolle des Biegewinkels. Beim Luftbiegen ist jedoch eine höhere Presskraft erforderlich als beim Bodenbiegen.

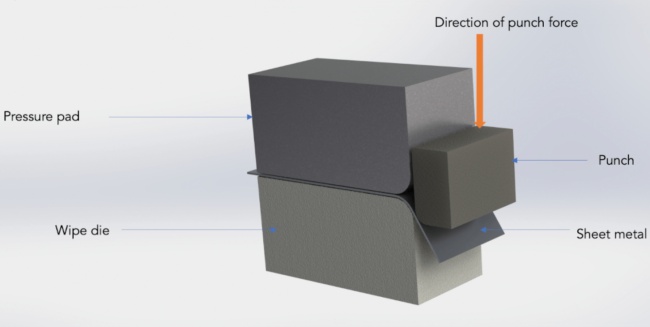

Kantenbiegen

Diese Methode wird verwendet in Plattenbiegungäh und beinhaltet die Verwendung von oberen und unteren Formen, die sich zum Biegen auf und ab bewegen. Es wird normalerweise für kürzere Bleche verwendet, um die Schärfe zu verringern und eine Beschädigung der Biegekante zu verhindern.

Beim Kantenbiegeverfahren wird das Blech durch ein Druckstück gegen eine Matrize gedrückt. Der Stempel drückt dann gegen die Kante des Blechs, die über die Matrize und das Druckstück hinausragt, wodurch es über das Ende der Matrize gebogen wird.

Diese Methode bietet einen guten mechanischen Vorteil, d. h. Sie müssen weniger Kraft aufwenden, um die gewünschten Biegungen (und Biegewinkel) zu erzeugen.

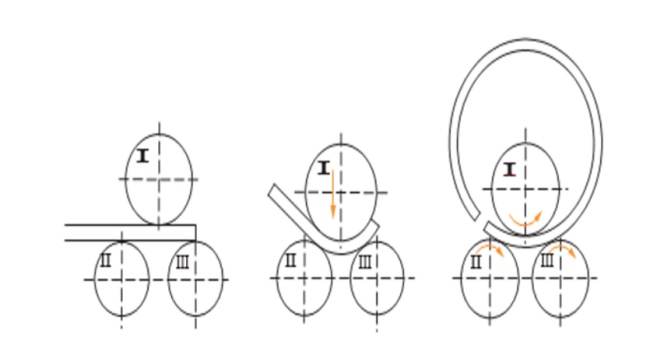

Rollbiegen

Mit dem Rollbiegeverfahren können Sie Bleche in Rollen, Rohre, Kegel oder gekrümmte Formen biegen. Bei diesem einzigartigen Blechformungsverfahren werden Walzensätze verwendet, die das Metallmaterial in die gewünschte Krümmung führen (und biegen).

Bei diesem Verfahren werden Werkstücke mit großen Rundungen gebogen. Zum Biegen des Blechs werden drei hydraulisch angetriebene Walzen eingesetzt.

Das Rollbiegeverfahren kann mit einer 4-Walzen-Blechbiegemaschine oder einer 3-Walzen-Blechbiegemaschine durchgeführt werden.

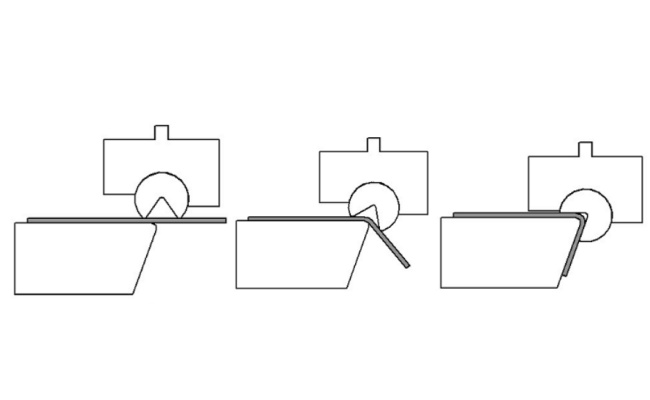

Rotationsbiegen

Durch Rotationsbiegen kann Blech um mehr als 90 Grad gebogen werden. Das Endprofil ähnelt einer V-Biegung, die Profiloberfläche ist jedoch glatter. Beim Rotationsbiegen wird das Blech an eine rotierende Matrize geklemmt und um die Matrize gezogen, um eine Geometrie zu bilden, deren Radius dem gewünschten Biegeradius entspricht. Bei dieser Methode wird häufig ein interner Stützdorn verwendet, um Faltenbildung an der Wand des gebogenen Blechs zu verhindern.

Blechbiegemaschinen

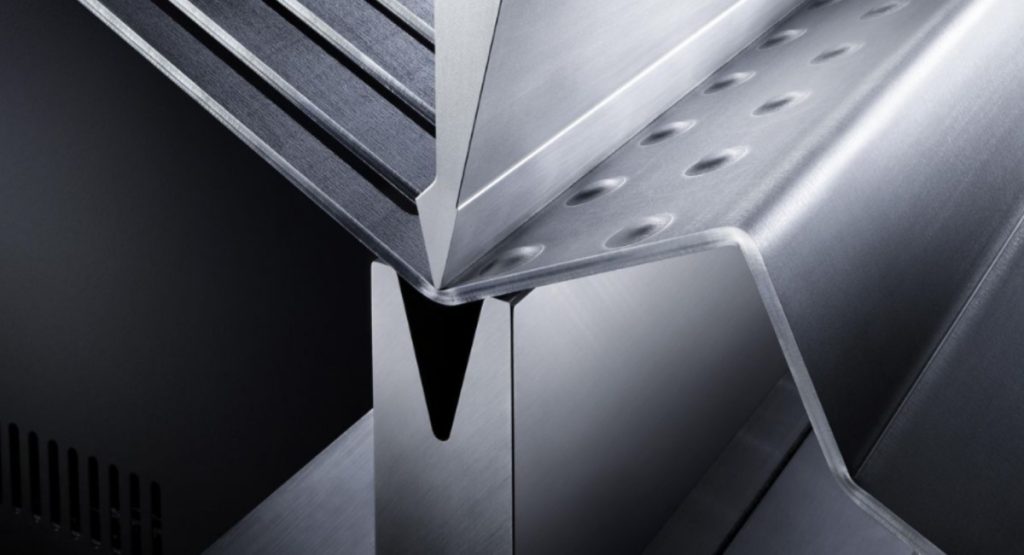

Hydraulische Abkantpressen sind eines der wichtigsten Geräte zum Biegen und Formen von Werkstücken in der Blechindustrie. Ihre Funktion besteht darin, Stahlplatten je nach Prozessanforderungen in verschiedene Teileformen zu biegen.

Eine Abkantpresse ist eine Art Blechbiegemaschine, die einen beweglichen oberen Stempel und ein entsprechendes unteres Gesenk verwendet. Während des Biegevorgangs wird die Metallplatte auf das untere Gesenk gelegt und der Stempel wird mit Gewalt in das Metall hineinbewegt, wodurch es in die Kerbe des unteren Gesenks gedrückt wird. Je nach Form des unteren Gesenks kann eine Abkantpresse verwendet werden, um V-förmige Biegungen, U-förmige Biegungen und andere Formen herzustellen. Die hydraulische Abkantpresse kann die Anforderungen verschiedener Werkstücke erfüllen, indem sie das Abkantpressenwerkzeug ersetzt.

Hydraulische Biegebremsmaschinen können je nach Synchronisierungsmethode in Torsionsachsensynchronisation und elektrohydraulische Synchronisierung unterteilt werden. Die derzeit hochwertigste Abkantpresse auf dem Markt ist die Servo-Hybrid-Abkantpresse.

Eine Plattenbiegemaschine ist eine Maschine, die in der Fertigungs- und Verarbeitungsindustrie verwendet wird, um Metallplatten in bestimmte Formen zu biegen oder zu formen. Das Arbeitsprinzip besteht normalerweise darin, die Metallplatte festzuklemmen und zu positionieren und dann ein mechanisches oder hydraulisches System zu verwenden, um das Metall entlang einer vorgegebenen Achse zu biegen. Biegezentren spielen eine entscheidende Rolle in Industrien, in denen eine genaue und effiziente Formgebung von Blechen erforderlich ist, da sie den Bedarf an Handarbeit verringern und die Gesamtqualität der fertigen Produkte verbessern.

Plattenbiegemaschinen können automatisch mehrere Biegungen für jede Seite erstellen, darunter Auf-/Abbiegungen, flache oder gekrümmte Biegungen. Das intelligente Servosystem des flexiblen Plattenbiegezentrums verwendet ein rein elektrisches Servo-Voll-Closed-Loop-System, das an der oberen Grenze des Systems eine gleichzeitige 16-Achsen-Verbindung unterstützen kann. Im tatsächlichen Einsatz werden 9 Achsen (11 Achsen) verwendet, was bedeutet, dass 9 Achsen (11 Achsen) im praktischen Sinne gleichzeitig verbunden sind. Die Biegebewegung ist reibungslos und die mechanische Betriebskoordination ist hoch. Es kann erfolgreich verschiedene komplexe Aktionskombinationen ausführen und die Gesamtarbeitseffizienz der Maschine ist sehr hoch.

Die intelligente flexible Plattenbiegemaschine verwendet eine universelle Biegeform, die durch mehrachsige Parallelverbindung und vollständige Servosteuerung das Biegen verschiedener Formen ermöglicht und verschiedene komplexe Formen biegen kann. Komplexe Formen, die in verschiedene Kombinationen gefaltet werden können, wie z. B. rechte Winkel, nicht rechte Winkel, Bögen, obere und untere Falten.

Die Plattenbiegemaschine konzentriert sich auf die Lösung verschiedener komplexer Biegeprobleme für dünne Platten. Sie kann in den Bereichen Stahlschrankgehäuse (Aktenschrank, Werkzeugschrank, Außenabdeckung, Schaltschrank, Kommunikationsschrank, Gasschrank, Wasserzählerschrank usw.), Küchengeschirr (Kühlschrank, Klimaanlage, Herd usw.), Möbel, Lüftung, Kühlung, Reinigung, Türenindustrie, Dekoration, Aufzüge und anderen verwandten Metallformungsbereichen weit verbreitet eingesetzt werden und eignet sich zum Biegen verschiedener Arten von Werkstücken.

Eine Blechbiegemaschine ist ein Gerät, das Arbeitswalzen zum Biegen und Formen von Blechen verwendet und Teile in verschiedenen Formen, wie zylindrische und konische Teile, herstellen kann. Es handelt sich um ein sehr wichtiges Verarbeitungsgerät. Das Funktionsprinzip einer Blechbiegemaschine besteht darin, externe Kräfte, wie Hydraulikdruck und mechanische Kraft, zu nutzen, um die Arbeitswalzen zu bewegen und dadurch das Blech zu biegen oder zu formen. Basierend auf der Drehbewegung und den Positionsänderungen von Arbeitswalzen unterschiedlicher Form können elliptische, bogenförmige, zylindrische und andere Teile verarbeitet werden.

Die Arten von Walzmaschinen variieren je nach Einsatzgebiet. Unterteilt nach der Anzahl der Walzen wird es in Dreiwalzen-Blechwalzmaschinen und Vierwalzen-Blechwalzmaschinen unterteilt. Die Dreiwalzen-Blechwalzmaschine wird in eine symmetrische Dreiwalzen-Blechwalzmaschine, eine horizontal nach unten verstellbare Dreistab-Blechwalzmaschine, eine gekrümmte nach unten verstellbare Walzmaschine, eine universelle Dreiwalzen-Blechwalzmaschine mit oberer Walze und eine hydraulische CNC-Blechwalzmaschine unterteilt. Aus Sicht der Übertragung kann es in mechanische und hydraulische Typen unterteilt werden.

Eine Pressmaschine ist eine Formmaschine, die für die Formung von Industrieprodukten durch Druck verwendet wird. Normalerweise werden Hydraulikzylinder verwendet. Daher wird sie auch Hydraulikpresse genannt. Die Presse ist das Hauptgerät für das Formpressen und die Blechumformung. Je nach Form der Rahmenstruktur ist sie in eine Rahmenstruktur und eine Säulenstruktur unterteilt. Je nach Position des Hauptöldruckzylinders kann die Presse in Aufwärts- und Abwärtsdrucktypen unterteilt werden. Zum Pressen großer Kunststofflaminate kann eine Abwärtsdruckpresse mit dem Ölzylinder unten verwendet werden, während zum Pressen allgemeiner Kunststoffteile häufig eine Aufwärtsdruckpresse verwendet wird. Je nach Art des Arbeitsfluids kann sie auch in Hydraulikpressen unterteilt werden, die mit Hydrauliköl betrieben werden, und in Hydraulikpressen, die mit Öl-Wasser-Emulsionen betrieben werden.

Eine Eisenbearbeitungsmaschine ist eine Werkzeugmaschine, die mehrere Funktionen wie Metallschneiden, Stanzen, Scheren, Biegen usw. vereint. Sie bietet die Vorteile einer einfachen Bedienung, eines geringen Energieverbrauchs und niedriger Wartungskosten. Sie ist die bevorzugte Maschine für die Metallverarbeitung in modernen Fertigungsindustrien (wie Metallurgie, Brückenbau, Kommunikation, Energie, Militär usw.). Eisenbearbeitungsmaschinen werden in zwei Typen unterteilt: hydraulische Eisenbearbeitungsmaschinen und mechanische Eisenbearbeitungsmaschinen.

Herausforderungen beim Blechbiegen

Zurückspringen

Wenn Blech in eine neue Form gebogen wird, federt es nach dem Entfernen der Biegekraft natürlich bis zu einem gewissen Grad zurück. Dies nennt man „Rückfederung“.

Aufgrund der Druckfestigkeit gebogener Metallplatten kann es zu Rückfederung kommen. Beim Biegen von Blechen wird eine Seite auf Zug beansprucht, während die andere Seite auf Druck beansprucht wird. Da die Druckfestigkeit des Materials jedoch höher ist als die Zugfestigkeit, widersteht die komprimierte Seite der Verformung erfolgreich und entspannt sich selbst, wenn die Kraft entfernt wird.

Die Rückfederung ist nicht das Hauptproblem, aber sie bedeutet, dass die Hersteller den erwarteten Rückprall durch übermäßiges Biegen der Metallplatte ausgleichen müssen. Wenn sich das Metall absichtlich leicht übermäßig biegt, führt ein kleiner natürlicher Rückprall zum richtigen Winkel.

Natürlich ist die Berechnung der Rückfederung alles andere als einfach, und es gibt mehrere Variablen, die den Grad der Rückfederung von Blech beeinflussen können, darunter die Art und die Spezifikationen des Materials. Darüber hinaus führt ein größerer Innenradius zu einer stärkeren Rückfederung.

Die Rückfederung einer Metallplatte ist proportional zur Streckgrenze des Materials und umgekehrt proportional zu seinem Elastizitätsmodul. Kohlenstoffarmer Stahl weist eine geringere Rückfederung auf und ist ideal für hochpräzise Werkstücke, während kohlenstoffreicher Stahl und Edelstahl eine erhebliche Rückfederung aufweisen. Je größer der Biegeradius, desto größer die Rückfederung. Kleinere Biegeradien führen zu höherer Genauigkeit.

Biegezugabe

Beim Biegen einer Blechplatte wird die Außenseite der Platte gedehnt, was zu einer Längenänderung führt. Dies bedeutet beispielsweise, dass die Gesamtlänge der beiden V-förmig gebogenen Seiten länger ist als die ursprüngliche Länge der Blechplatte.

Wie können wir also bei Größenänderungen ein Teil so genau konstruieren, dass es zu den anderen Komponenten passt? Wie bestimmen wir, wie lang ein Blech sein muss? Um die Größenabweichung auszugleichen, müssen wir die Biegetoleranz berücksichtigen: die Differenz zwischen der Länge der ungebogenen Platte und der Summe der Längen jeder Seite der fertig gebogenen Platte.

Bei der Berechnung der Biegezugabe werden Faktoren wie Blechdicke, Biegeradius und Biegewinkel berücksichtigt. Mit dem Biegekoeffizientenrechner können Sie den erforderlichen Biegekoeffizienten für Blechteile berechnen.

Bestes Material und bestes Messgerät zum Biegen von Blechen

Manche Blechmaterialien eignen sich besser zum Biegen als andere. Generell gilt, dass sich duktiles und nicht sprödes Material am besten biegen lässt.

Zu den häufig verwendeten Materialien zum Blechbiegen zählen:

- Kohlenstoffarmer Stahl: kann bei jeder Temperatur gebogen werden.

- Federstahl: kann nach dem Glühen gebogen werden.

- Legierter Stahl 4140: nach dem Glühen biegbar.

- Aluminium 5052: Im Vergleich zu anderen Aluminiumlegierungen weist es eine hohe Biegsamkeit auf.

- Kupfer: Sehr biegsam.

Zu den Materialien, die schwieriger zu biegen sind (aber nicht unmöglich), gehören Aluminium 6061, Titan, Messing und Bronze.

Abschluss

Dieser Artikel vermittelt die Grundlagen des Blechbiegens. Blechbiegen kann mit verschiedenen Maschinen erfolgen, darunter Abkantpressen, Hydraulikpressen, Plattenbiegemaschinen und Stahlbaumaschinen. SC Machinery ist ein führender Anbieter von Blechumformungsdienstleistungen in ganz Asien. Wir bieten hochwertige Biegedienstleistungen für Unternehmen in einer breiten Palette von Branchen.