Inhaltsverzeichnis

Im Bereich der Metallverarbeitung sind Präzision und Effizienz von größter Bedeutung. Eine der wichtigsten Maschinen in dieser Branche ist die Abkantpresse, die zum Biegen und Formen von Blechen verwendet wird. Unter den verschiedenen Arten von Abkantpressen stechen CNC-Abkantpressen (Computer Numerical Control) aufgrund ihrer fortschrittlichen Technologie, Präzision und Automatisierungsmöglichkeiten hervor. Dieser umfassende Einführungsartikel zu CNC-Abkantpressen befasst sich mit den Feinheiten von CNC-Abkantpressen und behandelt deren Funktionsweise, Komponenten, Vorteile, Anwendungen, Wartung und zukünftige Trends.

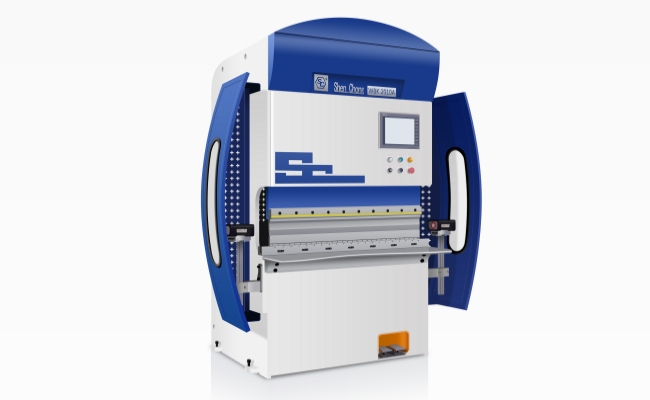

Was ist eine CNC-Abkantpresse?

Eine CNC-Abkantpresse ist eine Maschine, die in der Metallverarbeitung zum Biegen und Formen von Blechen verwendet wird. Die CNC-Technologie integriert Computersteuerung mit mechanischen Systemen und ermöglicht so präzise und automatisierte Biegevorgänge. CNC-Abkantpressen sind mit programmierbaren Steuerungen ausgestattet, die es dem Bediener ermöglichen, bestimmte Biegeparameter einzugeben, was zu gleichmäßigen und präzisen Biegungen führt.

Funktionsprinzip einer CNC-Abkantpresse

Die Biegebiegemaschine verwendet im Allgemeinen ein spezielles CNC-System für die Biegebiegemaschine. Die Koordinatenachse der CNC-Blechbiegemaschine hat sich von einer einzigen Achse auf 12 Achsen entwickelt. Das CNC-System kann die Steuerung der Lauftiefe des Gleitblocks, die Einstellung der Neigung des Gleitblocks nach links und rechts, die vordere und hintere Einstellung des hinteren Stoppers, die linke und rechte Einstellung, die Drucktonnageeinstellung und die Einstellung der Annäherungsarbeitsgeschwindigkeit des Gleitblocks automatisch realisieren. Die CNC-Biegemaschine kann problemlos Aktionen wie das Herunterschieben des Schiebers, das Kriechen, Kontinuierlich, Halten des Drucks, Zurückkehren und Anhalten auf halbem Weg ausführen und mehrere Biegungen desselben oder unterschiedlicher Winkel mit einer Belastung abschließen.

Mehrachsige CNC-Abkantpressen

Mehrachsige CNC-Abkantpressen verfügen über zusätzliche Bewegungsachsen, die komplexere Biegevorgänge ermöglichen. Diese Maschinen bieten mehr Flexibilität und Präzision und eignen sich daher für komplizierte Biegeaufgaben. Zu den wichtigsten Merkmalen gehören:

- Komplexe Biegungen: Kann komplizierte und mehrdimensionale Biegungen durchführen.

- Präzision: Verbesserte Kontrolle über Biegewinkel und -positionen.

- Vielseitigkeit: Geeignet für ein breites Anwendungsspektrum, das Detailarbeit erfordert.

Komponenten einer CNC-Abkantpresse

1. Rahmen und Arbeitstisch

- Rahmen: Der Rahmen einer CNC-Abkantpresse ist die Hauptstruktur, die alle anderen Komponenten trägt. Er besteht normalerweise aus hochbelastbarem Stahl, um den beim Biegen auftretenden Kräften standzuhalten.

- Arbeitstisch: Der Arbeitstisch ist eine flache Oberfläche, auf die das Blech gelegt wird. Er bietet eine stabile Plattform zum Biegen und ist so konzipiert, dass er dem Gewicht und Druck des zu bearbeitenden Materials standhält.

2. Ramme und Schlag

- RAM: Der Stößel ist der bewegliche Teil der Abkantpresse, der den Stempel hält. Er bewegt sich auf und ab, um Kraft auf das Blech auszuüben und es gegen die Matrize zu biegen.

- Schlagen: Der Stempel ist das obere Werkzeug, das am Stößel befestigt ist. Er ist in verschiedenen Formen und Größen erhältlich, je nach gewünschtem Biegewinkel und Radius.

3. Matrize und Matrizenhalter

- Sterben: Die Matrize ist das untere Werkzeug, das auf dem Bett positioniert ist. Sie ist ebenfalls in verschiedenen Formen und Größen erhältlich, um den Stempel zu ergänzen und die gewünschte Biegung zu erzielen.

- Matrizenhalter: Der Matrizenhalter fixiert die Matrize an ihrem Platz und gewährleistet Stabilität und Präzision beim Biegen.

4. CNC-Steuerungssystem

- Bedienfeld: Das Bedienfeld ist die Schnittstelle, über die Bediener Biegeparameter wie Biegewinkel, Materialstärke und Biegelänge eingeben. Moderne CNC-Abkantpressen verfügen über Touchscreens und benutzerfreundliche Schnittstellen für eine einfache Bedienung.

- Steuerungssystem: Der Controller verarbeitet die Eingabedaten und sendet präzise Befehle an die mechanischen Systeme der Maschine, um genaue und gleichmäßige Biegungen sicherzustellen.

5. Hinteranschlagsystem

- Hinteranschlag: Der Hinteranschlag ist ein bewegliches Bauteil, das das Blech bei jeder Biegung präzise positioniert. Er sorgt für Konsistenz und Wiederholbarkeit bei Biegevorgängen.

- Motoren und Aktuatoren: Diese Komponenten steuern die Bewegungen des Hinteranschlags und ermöglichen eine präzise Positionierung basierend auf den programmierten Parametern.

6. Hydraulik- oder Servomotoren

- Hydrauliksystem: Herkömmliche CNC-Abkantpressen verwenden Hydrauliksysteme, um die zum Biegen erforderliche Kraft zu erzeugen. Hydraulische Abkantpressen sind für ihre Robustheit und ihre Fähigkeit bekannt, Schwerlastanwendungen zu bewältigen.

- Servomotor: Moderne CNC-Biegepressen verwenden häufig Servomotoren für höhere Präzision und Energieeffizienz. Servomotoren ermöglichen eine genaue Steuerung der Bewegung des Stößels, was zu hochpräzisen Biegungen führt.

Anwendungen von CNC-Abkantpressen

CNC-Abkantpressen werden in zahlreichen Branchen und Anwendungen eingesetzt, darunter:

1. Automobilindustrie

In der Automobilindustrie werden CNC-Abkantpressen zur Herstellung verschiedener Komponenten wie Karosserieteilen, Halterungen und Strukturteilen verwendet. Die Präzision und Effizienz von CNC-Abkantpressen gewährleisten qualitativ hochwertige Teile, die strengen Industriestandards entsprechen.

2. Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie verlangt hohe Präzision und Genauigkeit bei der Herstellung von Komponenten. CNC-Abkantpressen werden zum Biegen und Formen von Flugzeugteilen verwendet, darunter Flügelabschnitte, Rumpfteile und Halterungen.

3. Bauindustrie

Im Bauwesen werden CNC-Abkantpressen zur Herstellung von Metallkomponenten für Gebäude, Brücken und andere Strukturen verwendet. Die Vielseitigkeit von CNC-Abkantpressen ermöglicht das Biegen verschiedener Materialien, darunter Stahl, Aluminium und Edelstahl.

4. Elektro- und Elektronikindustrie

CNC-Abkantpressen werden zur Herstellung von Gehäusen, Halterungen und anderen Komponenten für elektrische und elektronische Geräte verwendet. Die Präzision und Wiederholgenauigkeit von CNC-Abkantpressen stellen sicher, dass die Teile richtig passen und wie vorgesehen funktionieren.

5. Möbelindustrie

In der Möbelindustrie werden CNC-Abkantpressen zur Herstellung von Metallrahmen, -beinen und anderen Möbelkomponenten eingesetzt. Die Möglichkeit, schnell zwischen verschiedenen Biegeprofilen zu wechseln, ermöglicht die effiziente Herstellung individueller Designs.

Vorteile von CNC-Abkantpressen

1. Präzision und Genauigkeit

CNC-Abkantpressen bieten beispiellose Präzision und Genauigkeit bei Biegevorgängen. Das computergesteuerte System stellt sicher, dass jede Biegung konsistent ist und die angegebenen Parameter erfüllt, wodurch Fehler und Nacharbeit reduziert werden.

2. Effizienz und Produktivität

Die Automatisierung und Programmierbarkeit von CNC-Abkantpressen verbessern die Effizienz und Produktivität erheblich. Bediener können komplexe Biegesequenzen schnell einrichten und ausführen, was die Rüstzeiten verkürzt und den Durchsatz erhöht.

3. Vielseitigkeit

CNC-Abkantpressen können eine Vielzahl von Materialien, Stärken und Biegeprofilen verarbeiten. Das programmierbare Steuerungssystem ermöglicht schnelle Wechsel zwischen verschiedenen Aufträgen, wodurch sie vielseitig einsetzbar und an verschiedene Fertigungsanforderungen anpassbar sind.

4. Wiederholbarkeit

Das CNC-Steuerungssystem stellt sicher, dass jede Biegung auch bei großen Stückzahlen wiederholbar ist. Diese Konsistenz ist entscheidend für die Aufrechterhaltung der Qualität und die Einhaltung von Produktionsterminen.

5. Reduzierte Arbeitskosten

Durch die Automatisierung von CNC-Abkantpressen wird der Bedarf an manuellen Eingriffen verringert, was zu niedrigeren Arbeitskosten führt. Die Bediener können sich auf die Programmierung und Qualitätskontrolle konzentrieren, anstatt auf manuelle Biegevorgänge.

Arten von CNC-Abkantpressen

CNC-Abkantpressen gibt es in verschiedenen Ausführungen, die jeweils spezifische Anforderungen in Bezug auf Leistung, Präzision und Anwendung erfüllen. Hier sind die wichtigsten Arten von CNC-Abkantpressen:

Hydraulische CNC-Abkantpressen

Hydraulische CNC-Abkantpressen gehören zu den in der Industrie am häufigsten verwendeten Typen. Sie verwenden Hydrauliksysteme, um Kraft auf den Stößel auszuüben, der das Metall gegen eine Matrize biegt. Zu den wichtigsten Merkmalen gehören:

- Hohe Leistung: Kann dicke und zähe Materialien biegen.

- Präzision: Ausgestattet mit CNC-Steuerungen für präzise Biegewinkel und Wiederholgenauigkeit.

- Vielseitigkeit: Geeignet für zahlreiche Materialien und Stärken.

- Geschwindigkeit: Im Allgemeinen langsamer als elektrische Abkantpressen, aber sehr leistungsstark.

Elektrische CNC-Abkantpressen

Elektrische CNC-Abkantpressen, auch servoelektrische Abkantpressen genannt, verwenden Elektromotoren zum Antrieb des Stößels. Diese Maschinen bieten mehrere Vorteile:

- Energieeffizienz: Geringerer Energieverbrauch im Vergleich zu hydraulischen Maschinen.

- Geschwindigkeit: Schnellerer Betrieb durch die schnelle Reaktion der Elektromotoren.

- Präzision: Hohe Genauigkeit und Wiederholbarkeit, ideal für komplexe und filigrane Biegeaufgaben.

- Wartung: Weniger bewegliche Teile führen zu einem geringeren Wartungsaufwand.

Hybrid-CNC-Abkantpressen

Hybrid-Servo-CNC-Abkantpressen Kombinieren Sie die Vorteile sowohl hydraulischer als auch elektrischer Systeme. Sie verwenden Elektromotoren zum Antrieb des Hydrauliksystems, was zu einer effizienteren und präziseren Maschine führt. Zu den wichtigsten Vorteilen gehören:

- Energieeinsparungen: Geringerer Energieverbrauch im Vergleich zu herkömmlichen Hydrauliksystemen.

- Präzision: Verbesserte Kontrolle und Genauigkeit durch das Hybridantriebssystem.

- Leistung: Kann schwere Aufgaben mit der Effizienz eines elektrischen Systems bewältigen.

Tandem-CNC-Abkantpressen

Tandem CNC-Abkantpressen bestehen aus zwei oder mehr synchron arbeitenden Abkantpressen. Sie werden zum Biegen sehr langer Metallstücke oder für die Massenproduktion verwendet, bei der mehrere Biegungen gleichzeitig erforderlich sind. Zu den wichtigsten Merkmalen gehören:

- Große Kapazität: Kann große und lange Werkstücke handhaben.

- Flexibilität: Je nach Anwendung unabhängig oder im Tandemmodus nutzbar.

- Produktivität: Erhöhte Produktivität durch die Durchführung mehrerer Biegungen in einem Setup.

Robotergesteuerte CNC-Abkantpressen

Robotergesteuerte CNC-Abkantpressen Integrieren Sie Roboter mit CNC-Abkantpressen, um den Biegeprozess zu automatisieren. Diese Maschinen sind ideal für die Produktion großer Stückzahlen und Anwendungen, die gleichbleibende Präzision erfordern. Zu den wichtigsten Vorteilen gehören:

- Automatisierung: Weniger Handarbeit und höhere Effizienz.

- Konsistenz: Hohe Wiederholbarkeit und Präzision, ideal für die Massenproduktion.

- Sicherheit: Reduziertes Verletzungsrisiko bei der Handhabung des Materials durch Roboter.

Vergleich verschiedener Typen

Typ | Leistung | Präzision | Geschwindigkeit | Energieeffizienz | Anwendungen |

Hydraulische CNC-Abkantpresse | Hoch | Hoch | Mäßig | Mäßig | Allgemeine Metallbearbeitung, Schwerstarbeiten |

Elektrische CNC-Abkantpresse | Mäßig | Sehr hoch | Hoch | Hoch | Präzisionsarbeiten, empfindliche Materialien |

Hybride CNC-Abkantpresse | Hoch | Sehr hoch | Hoch | Hoch | Schwere Aufgaben mit Effizienz |

Tandem-CNC-Abkantpresse | Sehr hoch | Hoch | Mäßig | Mäßig | Lange Werkstücke, Großserienfertigung |

Roboter-CNC-Abkantpresse | Hoch | Sehr hoch | Hoch | Hoch | Massenproduktion, automatisierte Prozesse |

Die Wahl des richtigen Typs CNC-Abkantpresse hängt von Ihren spezifischen Anforderungen ab, einschließlich Materialart, Dicke, Produktionsvolumen und Komplexität der Biegeaufgaben. Hydraulische CNC-Abkantpressen eignen sich für Schwerlastanwendungen, während elektrische und hybride Abkantpressen eine höhere Präzision und Energieeffizienz bieten. Tandem-Abkantpressen sind ideal für große Werkstücke, und Roboter- und Mehrachsen-Abkantpressen eignen sich hervorragend für Automatisierung und komplexe Biegeaufgaben. Wenn Sie die Stärken und Anwendungen der einzelnen Typen kennen, können Sie eine fundierte Entscheidung für Ihre Fertigungsanforderungen treffen.

CNC-Abkantpresse Einführung: Funktionsweise einer CNC-Abkantpresse

1. Programmierung

Der Betrieb einer CNC-Abkantpresse beginnt mit der Programmierung. Bediener geben spezifische Biegeparameter in das CNC-Steuerungssystem ein, darunter:

- Materialtyp:Verschiedene Materialien erfordern unterschiedliche Biegekräfte und Techniken.

- Dicke:Die Blechdicke bestimmt, wie viel Kraft zum Biegen nötig ist.

- Biegewinkel:Der gewünschte Winkel der Biegung.

- Biegelänge:Die Länge der Biegung entlang des Blechs.

- Werkzeugauswahl:Auswahl des geeigneten Stempels und der geeigneten Matrize basierend auf dem gewünschten Biegeprofil.

2. Einrichtung

Sobald das Programm eingestellt ist, richtet der Bediener die Maschine ein:

- Werkzeuginstallation:Stempel und Matrize werden entsprechend den programmierten Parametern in die Maschine eingebaut.

- Hinteranschlageinstellung:Der Hinteranschlag wird für die erste Biegung auf die richtige Position eingestellt.

3. Biegevorgang

Der Biegevorgang umfasst mehrere Schritte:

- Positionierung:Das Blech wird auf die Unterlage gelegt und vom Hinteranschlag für die erste Biegung präzise positioniert.

- Biegen:Der Stößel senkt sich und drückt den Stempel gegen die Matrize in das Blech, wodurch die Biegung entsteht.

- Neupositionierung:Der Hinteranschlag positioniert das Blech für nachfolgende Biegungen gemäß der programmierten Reihenfolge neu.

4. Qualitätskontrolle

Nach dem Biegen prüft der Bediener die Biegeteile auf Genauigkeit und Qualität:

- Messung:Um sicherzustellen, dass die Biegewinkel, Längen und Radien den Spezifikationen entsprechen, werden diese gemessen.

- Anpassungen:Bei Bedarf werden Anpassungen am Programm oder an den Maschineneinstellungen vorgenommen um das gewünschte Ergebnis zu erzielen.

CNC-Abkantpresse Einführung: Wartung von CNC-Abkantpressen

Die richtige Wartung ist entscheidend, um die Langlebigkeit und optimale Leistung von CNC-Abkantpressen sicherzustellen. Zu den regelmäßigen Wartungsaktivitäten gehören:

1. Inspektion und Reinigung

- Tägliche Inspektion:Bediener sollten täglich Inspektionen durchführen, um das Hydrauliksystem auf Anzeichen von Verschleiß, Schäden oder Lecks zu überprüfen.

- Reinigung:Um Schäden vorzubeugen und einen reibungslosen Betrieb zu gewährleisten, ist es wichtig, die Maschine sauber und frei von Schmutz zu halten.

2. Schmierung

- Regelmäßige Schmierung:Durch das Schmieren beweglicher Teile wie Stößel, Hinteranschlag und Werkzeuge werden Reibung und Verschleiß verringert und die Lebensdauer der Maschine verlängert.

- Hydraulikflüssigkeit:Durch regelmäßiges Prüfen und Ersetzen der Hydraulikflüssigkeit wird sichergestellt, dass das Hydrauliksystem effizient und störungsfrei funktioniert.

3. Kalibrierung

- Regelmäßige Kalibrierung:Durch die Kalibrierung des CNC-Steuerungssystems wird sichergestellt, dass die Maschine ihre Präzision und Genauigkeit beibehält.

- Werkzeugausrichtung:Durch Sicherstellen der korrekten Ausrichtung von Stempel und Matrize werden ungleichmäßige Biegungen vermieden und der Verschleiß des Werkzeugs verringert.

4. Software-Updates

- Software aktualisieren:Wenn Sie die CNC-Steuerungssoftware auf dem neuesten Stand halten, stellen Sie sicher, dass Sie auf die neuesten Funktionen, Verbesserungen und Sicherheitsupdates zugreifen können.

- Programme sichern:Durch regelmäßiges Sichern von Biegeprogrammen wird Datenverlust vermieden und eine schnelle Wiederherstellung bei Softwareproblemen ermöglicht.

Wie kaufe ich eine CNC-Abkantpresse?

Maschinen-Modell

Die erste wichtige Überlegung betrifft die Teile, die Sie herstellen möchten. Das heißt, Sie sollten eine Maschine kaufen, die die Bearbeitungsaufgabe mit dem kürzesten Arbeitstisch und der geringsten Tonnage erledigen kann.

Berücksichtigen Sie sorgfältig die Materialqualität, die maximale Verarbeitungsdicke und die Länge. Wenn die meisten Werkstücke aus kohlenstoffarmem Stahl mit einer Dicke von 16 Gauge und einer maximalen Länge von 10 Fuß bestehen, muss die freie Biegekraft nicht größer als 50 Tonnen sein. Wenn jedoch groß angelegte Bodenformungen durchgeführt werden, sollte möglicherweise eine 150-Tonnen-Werkzeugmaschine in Betracht gezogen werden. Angenommen, das dickste Material ist 1/4 Zoll, erfordert eine freie Biegung von 10 Fuß 165 Tonnen, während eine Bodenformbiegung (korrigierte Biegung) mindestens 600 Tonnen erfordert. Wenn die meisten Werkstücke 5 Fuß oder kürzer sind, wird die Tonnage fast halbiert, was die Anschaffungskosten erheblich senkt. Die Länge der Teile ist entscheidend für die Bestimmung der Spezifikationen einer neuen Maschine.

Abkantwerkzeuge

Selbst wenn Sie ein Regal voller Formen haben, gehen Sie nicht davon aus, dass diese Formen für neu gekaufte Maschinen geeignet sind. Es ist notwendig, den Verschleiß jeder Form zu überprüfen, indem Sie die Länge vom vorderen Ende der konvexen Form bis zur Schulter und die Länge zwischen der konkaven Formschulter messen.

Bei herkömmlichen Formen sollte die Abweichung pro Fuß etwa ± 0,001 Zoll betragen und die Gesamtlängenabweichung sollte ± 0,005 Zoll nicht überschreiten. Bei Präzisionsschleifformen sollte die Genauigkeit pro Fuß ± 0,0004 Zoll betragen und die Gesamtgenauigkeit sollte ± 0,002 Zoll nicht überschreiten. Am besten verwenden Sie Präzisionsschleifformen für CNC-Biegemaschinen und herkömmliche Formen für manuelle Biegemaschinen.

Biegegenauigkeit

Die Anforderung an die Biegegenauigkeit ist ein Faktor, der sorgfältig berücksichtigt werden muss. Dieser Faktor bestimmt, ob Sie eine CNC-Abkantpresse oder eine manuelle Biegemaschine in Betracht ziehen müssen. Wenn die Anforderung an die Biegegenauigkeit ± 1 ° beträgt und nicht geändert werden kann, müssen Sie sich auf den CNC-Typ konzentrieren.

Die Wiederholgenauigkeit des Schiebers der CNC-hydraulischen Abkantpresse beträgt ± 0,01 mm, und präzise Formwinkel erfordern eine solche Genauigkeit und gute Abkantpressenwerkzeuge. Die Wiederholgenauigkeit des Schiebers der NC-Abkantpresse Maschine beträgt ± 0,1 mm und erzeugt unter geeigneten Formbedingungen im Allgemeinen eine Abweichung von ± 2-3 °. Darüber hinaus sind hydraulische CNC-Abkantpressen für eine schnelle Formmontage vorbereitet, was ein unbestreitbarer Grund ist, den Sie berücksichtigen sollten, wenn Sie viele Kleinserienteile biegen müssen.

Zukünftige Trends bei CNC-Abkantpressen

1. Industrie 4.0 Integration

Die Integration von Industrie 4.0-Technologien wie IoT (Internet of Things) und Datenanalyse verändert CNC-Abkantpressen. Diese Technologien ermöglichen Echtzeitüberwachung, vorausschauende Wartung und datengesteuerte Entscheidungsfindung und verbessern so die Gesamteffizienz und Produktivität.

2. Automatisierung und Robotik

Automatisierung und Robotik spielen bei CNC-Abkantpressen eine immer wichtigere Rolle. Die Integration von Robotersystemen in CNC-Abkantpressen ermöglicht automatisierte Lade-, Entlade- und Biegevorgänge, wodurch manuelle Arbeit reduziert und die Produktivität gesteigert wird.

3. Fortschrittliche Materialien

Die Entwicklung moderner Materialien wie hochfester Legierungen und Verbundwerkstoffe erfordert leistungsfähigere und präzisere CNC-Abkantpressen. Diese Maschinen müssen in der Lage sein, neue Materialien zu verarbeiten und gleichzeitig Genauigkeit und Effizienz beizubehalten.

4. Umweltfreundliche Technologien

Umweltverträglichkeit wird in der Fertigung immer wichtiger. CNC-Abkantpressen werden immer umweltfreundlicher und verwenden energieeffiziente Servomotoren und umweltfreundliche Hydraulikflüssigkeiten, wodurch ihre Umweltbelastung verringert wird.

Abschluss

CNC-Abkantpressen sind ein Eckpfeiler der modernen Metallverarbeitung und bieten beispiellose Präzision, Effizienz und Vielseitigkeit. Ihre fortschrittliche Technologie und Automatisierungsfunktionen machen sie in verschiedenen Branchen unverzichtbar, von der Automobil- und Luftfahrtindustrie bis hin zur Bau- und Elektronikindustrie. Die ordnungsgemäße Wartung und das Auf dem Laufenden bleiben über zukünftige Trends stellen sicher, dass CNC-Abkantpressen auch weiterhin den sich entwickelnden Anforderungen der Fertigungsindustrie gerecht werden. Mit dem technologischen Fortschritt werden CNC-Abkantpressen zweifellos eine noch wichtigere Rolle bei der Gestaltung der Zukunft der Metallverarbeitung spielen.