Inhaltsverzeichnis

Unter automatischem Entgraten von Metall versteht man den Prozess des Entfernens von Graten, scharfen Ecken, scharfen Kanten oder anderen unregelmäßigen Teilen während der Metallverarbeitung durch automatisierte Geräte und Technologien. Grate sind in der Regel kleine Vorsprünge oder überschüssige Teile, die beim Schneiden, Stanzen, Bohren, Fräsen und anderen Verarbeitungsprozessen unvermeidlich entstehen und das Aussehen, die Leistung oder die Sicherheit des Produkts beeinträchtigen können. Durch automatisiertes Entgraten können Verarbeitungseffizienz, Produktqualität und Produktionskonsistenz verbessert und gleichzeitig die Risiken manueller Vorgänge verringert werden.

Automatisiertes Entgraten von Metall ist der Prozess des Entfernens von Graten und Unregelmäßigkeiten, die nach der Verarbeitung durch die Bearbeitung der Oberfläche und der Kanten von Metallwerkstücken mit Hilfe verschiedener automatisierter Geräte (wie Entgratmaschinen, Roboter, Laser, Vibrationsschleifen usw.). Dieses Verfahren kann an verschiedenen Metallmaterialien (wie Stahl, Aluminium, Edelstahl usw.) durchgeführt und auf Werkstücke unterschiedlicher Formen und Größen angewendet werden.

1. Funktionsprinzip der automatischen Metallentgratung

Das Funktionsprinzip der automatisierten Blechentgratung variiert je nach Gerät und Technologie und umfasst im Wesentlichen Folgendes:

Mechanisches Mahlen:

Verwenden Sie Werkzeuge wie Schleifbänder, Schleifscheiben oder Bürsten, um die Kanten von Metallwerkstücken zu schleifen und Grate zu entfernen. Geeignet für die meisten herkömmlichen Metallmaterialien.

Vibrationsschleifen:

Nutzen Sie die gegenseitige Reibung zwischen Schleifmittel und Metallwerkstück unter Vibration, um die Grate auf der Werkstückoberfläche nach und nach zu entfernen. Geeignet für kleinere und präzise Metallteile.

Laserentgraten:

Verwenden Sie einen Laserstrahl, um die Grate auf der Metalloberfläche präzise abzutragen. Geeignet zum Entgraten mit hohen Präzisionsanforderungen und dünnen Blechen.

Wasserstrahlentgraten:

Entgraten Sie das Werkstück mithilfe eines Hochdruckwasserstrahls. Geeignet für präzises, hitzefreies Entgraten.

Elektrochemisches Entgraten (ECM):

Nutzt das Prinzip der Elektrolyse, um den Gratteil durch elektrischen Strom im Elektrolyt aufzulösen. Besonders geeignet für komplexe Formen und hochpräzise Teile.

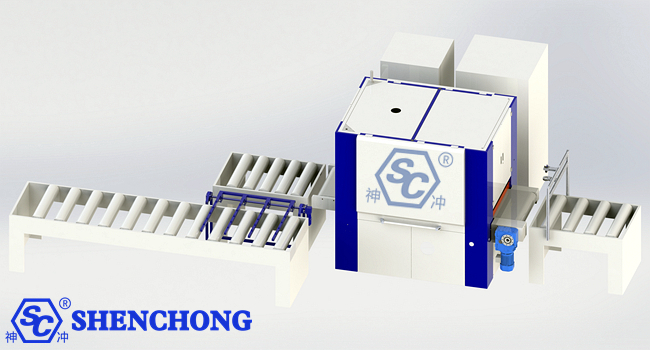

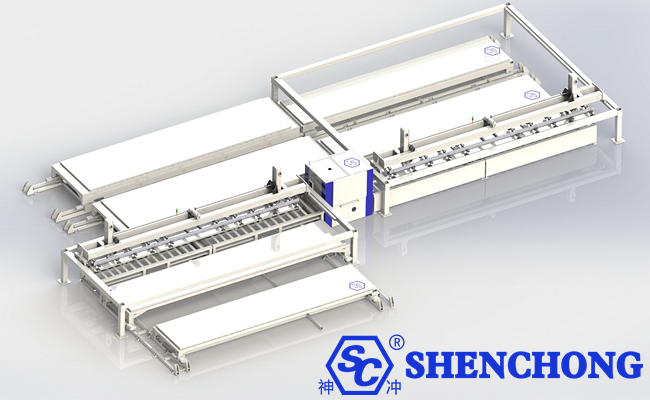

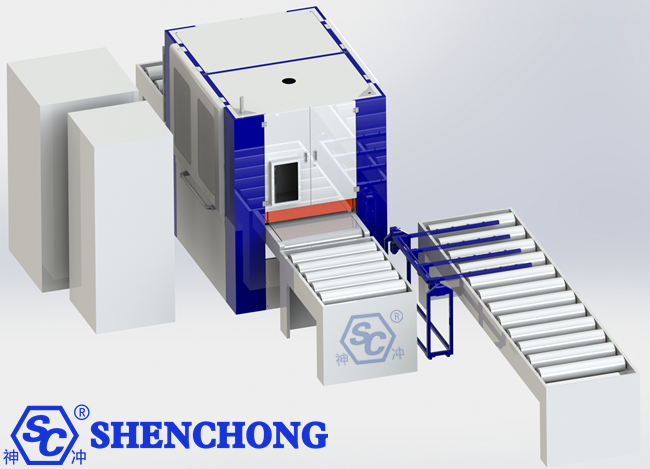

Vollautomatische Entgratungssysteme bestehen normalerweise aus mehreren Geräten, die die Prozesse der Graterkennung, -lokalisierung, -entfernung und Qualitätsprüfung automatisch durchführen. Im Vergleich zu herkömmlichen manuellen Entgratungsverfahren bieten vollautomatische Systeme erhebliche Vorteile und eignen sich für die Großserienproduktion, Präzisionsverarbeitung und anspruchsvolle Fertigungsindustrien.

2. Vollautomatischer Entgratungsablauf

- Förderung und Positionierung von Rohmaterialien

Der Transport des Werkstückes (z. B. Bleche oder Stanzteile) zur Entgratstation erfolgt über ein automatisiertes Fördersystem (z. B. Kettenförderer, Rollenförderer, Roboterarm etc.).

Manchmal muss das Werkstück mithilfe eines visuellen Systems oder einer Laserabtastung genau positioniert werden, um die Genauigkeit des Entgratprozesses sicherzustellen.

- Gratidentifikation und -analyse

Visuelles Inspektionssystem: Verwenden Sie hochauflösende Kameras, Laserscanner und andere Geräte, um die Kante des Werkstücks und die Position von Graten in Echtzeit zu identifizieren.

Intelligente Analyse: Je nach Material, Form und Gratart des Werkstücks berechnet das System automatisch die beste Entgratungslösung und nimmt Anpassungen vor.

- Automatisches Entgraten von Metall

- Schleifmaschine/Schleifgerät: Mit schnell rotierenden Schleifbändern, Schleifscheiben oder Bürsten die Kanten des Werkstücks gleichmäßig schleifen und Grate entfernen.

- Laserentgraten: Verwenden Sie hochenergetische Laserstrahlen, um Grate auf der Metalloberfläche zu entfernen. Geeignet für Präzisionsteile oder die Bearbeitung dünner Platten.

- Vibrationsschleifen: Entfernt Grate durch die gegenseitige Reibung zwischen dem vibrierenden Schleifmedium und dem Werkstück, geeignet für kleine Teile oder Teile mit komplexer Form.

- Wasserstrahlentgraten: Hochdruck-Wasserstrahlen wirken auf die Oberfläche des Werkstücks, um Grate zu entfernen. Dies eignet sich besonders für Anwendungen, bei denen keine Wärmeeinwirkung und hohe Präzision erforderlich sind.

- Roboterentgraten: Industrieroboter tragen Schleif- und Polierwerkzeuge, um die Kanten von Blechen oder Teilen programmgemäß zu bearbeiten, was für komplexe Formen und großformatige Werkstücke geeignet ist.

- Qualitätskontrolle und Justierung

Das entgratete Werkstück wird durch das visuelle Inspektionssystem erneut überprüft, um sicherzustellen, dass die Grate vollständig entfernt wurden und den Standards entsprechen.

Wird festgestellt, dass die Grate nicht vollständig entfernt sind, passt das System die Parameter der Entgratungsanlage automatisch an und führt eine erneute Bearbeitung durch.

- Automatisches Sortieren und Stapeln

Die bearbeiteten Metallwerkstücke werden automatisch sortiert und im dafür vorgesehenen Bereich gestapelt, bereit für die nachfolgende Bearbeitung, Montage oder den Versand.

Verwenden Sie Roboterarme, automatische Stapler und andere Geräte zum effizienten Sortieren und Stapeln.

- Abfallsammlung und -behandlung

Der anfallende Abfall, Strahlmittel oder das Abwasser werden zentral über ein spezielles Abfallbehandlungssystem gesammelt, um eine saubere Umwelt zu gewährleisten und die Ressourcennutzung zu optimieren.

3. Merkmale der automatischen Metallplattenentgratung

Vielseitigkeit

Automatische Entgratungsgeräte für Metalle können normalerweise mit einer Vielzahl unterschiedlicher Metallmaterialien und Werkstückformen umgehen und sind sehr anpassungsfähig. Beispielsweise kann eine multifunktionale Entgratungsmaschine das Entgraten von Aluminium, Edelstahl, Kohlenstoffstahl und anderen Materialien gleichzeitig unterstützen.

- Intelligenz

Moderne automatisierte Anlagen sind in der Regel mit Sensoren, Bildverarbeitungssystemen und KI-Algorithmen ausgestattet, die die Position und Form von Graten in Echtzeit erkennen und den Entgratungsprozess automatisch anpassen können.

Intelligente Systeme können zudem eine Fernüberwachung und Fehlerwarnung der Ausrüstung ermöglichen und die Steuerbarkeit des Produktionsprozesses verbessern.

- Vielseitig einsetzbar

Die Technologie zum automatisierten Entgraten von Metall lässt sich in zahlreichen Industriebereichen anwenden, beispielsweise in der Automobil- und Luftfahrtindustrie, der Elektronikindustrie, der Haushaltsgeräteindustrie und anderen.

Es kann Metallteile verschiedener Formen verarbeiten, von einfachen flachen Platten bis hin zu komplexen dreidimensionalen Teilen.

4. Vorteile des automatisierten Entgratens

Hohe Effizienz:

Automatisierte Systeme ermöglichen eine kontinuierliche und schnelle Verarbeitung, verbessern die Produktionseffizienz erheblich und eignen sich besonders für die Massenproduktion.

Es ist viel schneller als die manuelle Bedienung und vermeidet Zeitverschwendung und Fehler, die durch die manuelle Verarbeitung entstehen.

Konsistenz und Präzision:

Automatisierte Geräte können eine gleichbleibende Qualität der Gratentfernung für jedes Werkstück sicherstellen und unabhängig von der Komplexität der Werkstückform ein präzises Entgratergebnis gewährleisten.

Vermeidet Unebenheiten und Fehler bei der manuellen Bedienung.

Verbesserung der Produktqualität:

Die Oberfläche des Werkstücks ist nach dem Entgraten glatter, wodurch Verschleiß und Beschädigung des Produkts bei der nachfolgenden Verarbeitung reduziert werden.

Verbessern Sie die Montage und Ästhetik von Metallteilen, verringern Sie die Sicherheitsrisiken von Produkten und vermeiden Sie Schäden durch scharfe Kanten.

Reduzierte Arbeitsintensität:

Automatisierte Geräte ersetzen das manuelle Entgraten und verringern die Abhängigkeit von Handarbeit, insbesondere bei sich wiederholenden und hochintensiven Arbeiten. So werden Ermüdung und Fehler durch Langzeitbetrieb vermieden.

Reduzierte Kosten:

Obwohl die anfängliche Ausrüstungsinvestition hoch ist, kann automatisiertes Entgraten die Arbeitskosten langfristig senken, die Arbeitseffizienz verbessern und die Ausschussrate reduzieren. Eine effiziente automatisierte Produktion kann auch die Wettbewerbsfähigkeit von Unternehmen steigern und die Gesamtherstellungskosten senken.

Sicherheit:

Vermeidet mögliche Verletzungen (wie Schnitte, Stiche usw.), die beim manuellen Entgraten auftreten können, und verringert so die Sicherheitsrisiken am Arbeitsplatz.

Umweltschutz:

Einige automatisierte Entgratungstechnologien (wie Nassbearbeitung, Vibrationsschleifen usw.) können Abfall und Staub reduzieren und die Umweltverschmutzung verringern. Auch das Entgraten mit Hochdruckwasserstrahlen und andere Methoden können eine schadstofffreie Behandlung erreichen.

5. Fazit

Die vollautomatische Metallentgratungstechnologie ist zu einer wichtigen Innovation in der modernen Fertigung geworden. Mit der kontinuierlichen Weiterentwicklung der Technologie wird der Automatisierungsgrad immer höher und es können komplexere Werkstücke bearbeitet und höhere Produktionsanforderungen erfüllt werden.

Wenn Sie spezielle Produktionsbedürfnisse oder Prozessanforderungen haben, hilft Ihnen ein tieferes Verständnis der verschiedenen Geräte oder Lösungen dabei, das am besten geeignete vollautomatische Entgratungssystem auszuwählen.