Inhaltsverzeichnis

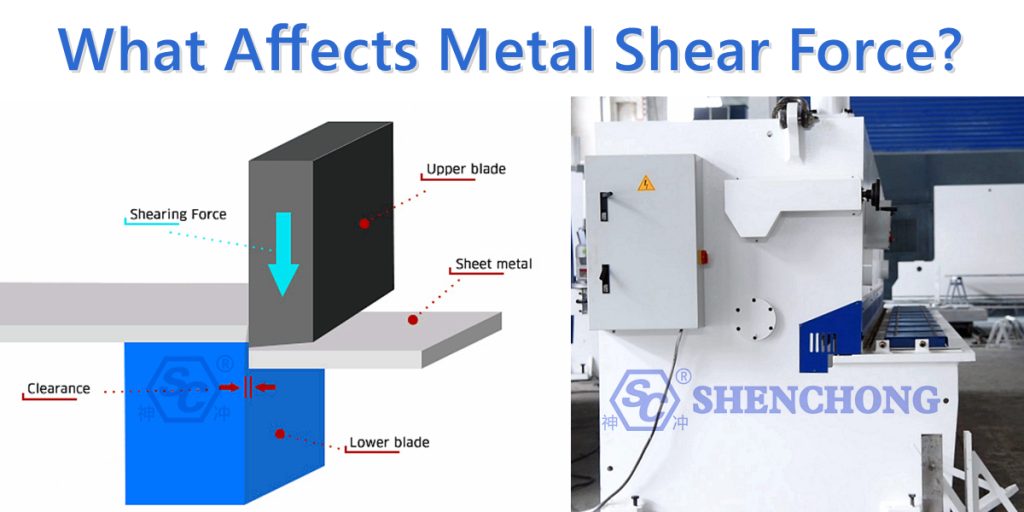

Die Stärke und Wirkung der Blechscherkraft werden von vielen Faktoren beeinflusst. Die wichtigsten Einflussfaktoren für die Scherkraft auf Bleche sind Materialeigenschaften, geometrische Abmessungen, Scherprozess und äußere Bedingungen. Im Folgenden sind die wichtigsten Faktoren aufgeführt, die die Scherkraft beeinflussen.

1. Welche Faktoren beeinflussen die Scherkraft von Metall?

Welche Scherkräfte ein Metall aushalten kann, hängt von verschiedenen Faktoren ab, zu denen sowohl Materialeigenschaften als auch äußere Bedingungen gehören. Hier sind einige der wichtigsten Faktoren:

1) Scherfestigkeit

Die Scherfestigkeit eines Blechs bezieht sich auf die maximale Scherspannung, der das Blech bei Scherung standhalten kann. Die Scherfestigkeit eines Blechs ist bei Metallverarbeitungs- und Herstellungsprozessen wie Schneiden, Stanzen, Strecken und Formen sehr wichtig.

Die Scherfestigkeit eines Blechs hängt normalerweise eng mit der Art, Dicke, dem Verarbeitungszustand und der Oberflächenbeschaffenheit des Materials zusammen. Im Allgemeinen ist die Scherfestigkeit eines Blechs geringer als seine Zugfestigkeit, aber für den Verarbeitungsprozess hilft das Verständnis seiner Scherfestigkeit dabei, die im tatsächlichen Prozess erforderliche Scherkraft zu bestimmen.

Scherfestigkeit üblicher Metallmaterialien:

- Kohlenstoffarmer Stahl: Die Scherfestigkeit beträgt etwa 250–300 MPa.

- Hochfester Stahl (z. B. Festigkeitsstahl und legierter Stahl): hohe Scherfestigkeit, bis zu 400–600 MPa.

- Aluminiumlegierung: Die Scherfestigkeit beträgt etwa 150–250 MPa.

- Edelstahl: Die Scherfestigkeit beträgt ca. 300–450 MPa.

- Kupfer und seine Legierungen: Die Scherfestigkeit beträgt etwa 150 MPa.

Die Scherfestigkeit von Blech ist ein wichtiger Materialeigenschaftsparameter, der das Scherverhalten des Materials während der Verarbeitung bestimmt. Durch das Verständnis der Scherfestigkeit können Design und Optimierung des Produktionsprozesses effektiv gesteuert werden, um eine reibungslose Verarbeitung sicherzustellen und Materialabfall zu reduzieren.

- Materialien mit hoher Scherfestigkeit (wie hochfester Stahl, gehärtete Legierungen usw.) erfordern normalerweise eine größere Scherkraft.

- Materialien mit geringer Scherfestigkeit (wie Aluminium, Kupfer usw.) erfordern weniger Scherkraft.

2) Plattendicke

Die Dicke des Blechs hat direkten Einfluss auf die Stärke der Scherkraft. Je dicker das Blech, desto größer ist die zum Scheren erforderliche Kraft.

- Größere Dicke, höhere Scherkraft:

Aus der Formel ist ersichtlich, dass die erforderliche Scherkraft F umso größer ist, je größer die Dicke t ist. Denn beim Schervorgang wirkt die Scherkraft auf die gesamte Dicke des Blechs. Daher gilt: Je dicker das Blech, desto größer ist die erforderliche Scherkraft.

Erhöht sich beispielsweise die Blechdicke von 5 mm auf 10 mm, so verdoppelt sich die Scherkraft ungefähr.

- Lineare Beziehung zwischen Scherkraft und Dicke:

In den meisten Fällen ist die Scherkraft linear von der Dicke des Blechs abhängig. Unter der Annahme, dass andere Bedingungen (wie Breite und Scherfestigkeit des Blechs) unverändert bleiben, verdoppelt sich die erforderliche Scherkraft ungefähr bei jeder Verdoppelung der Dicke.

3) Scherlänge

Die Auswirkung der Scherlänge auf die Scherkraft ist ähnlich der Plattendicke und spielt ebenfalls eine wichtige Rolle. Die Scherlänge bezieht sich auf die Länge des Materials, das während des Schervorgangs mit dem Werkzeug in Kontakt kommt, was normalerweise der Breite der Metallplatte entspricht. Sie bestimmt die Gesamtfläche des Materials, das während der Verarbeitung geschert wird, was wiederum die erforderliche Scherkraft beeinflusst.

Linearer Zusammenhang zwischen Scherkraft und Scherlänge:

Die Scherkraft ist linear von der Scherlänge abhängig. Das heißt, wenn andere Bedingungen unverändert bleiben, verdoppelt sich die erforderliche Scherkraft ungefähr bei jeder Verdoppelung der Scherlänge.

Erhöht sich beispielsweise die Scherlänge von 100mm auf 200mm, verdoppelt sich auch die benötigte Scherkraft.

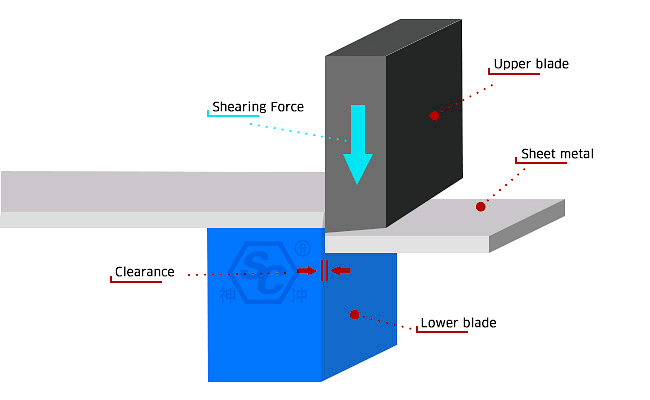

4) Scherspalt

Spaltmaß:

Ein zu kleiner oder zu großer Scherspalt beeinflusst die Scherkraft. Ein geeigneter Spalt kann die Scherkraft reduzieren und die Qualität des Scherabschnitts verbessern.

Spaltgleichmäßigkeit:

Ungleichmäßige Spalte können zu einer lokalen Erhöhung der Scherkräfte und damit zu einer Beeinträchtigung der Scherwirkung führen.

5) Scherenblattwinkel

Scherwinkel:

Ein geeigneter Scherwinkel des Metalls kann die Scherkraft verringern. Je größer der Scherwinkel, desto stärker verteilt sich die Schneidkraft während des Schervorgangs, wodurch die momentane Scherkraft verringert wird.

Klingenschärfe:

Je schärfer die Klinge, desto geringer die Scherkraft. Durch Abstumpfen der Klinge erhöht sich die Scherkraft des Blechs.

6) Schergeschwindigkeit

Die Auswirkung der Schergeschwindigkeit auf die Scherkraft ist ein wichtiger Aspekt bei der Metallbearbeitung, insbesondere beim Hochgeschwindigkeitsschneiden und -verarbeiten. Die Schergeschwindigkeit bezieht sich auf die relative Geschwindigkeit der Scherkante während des Schervorgangs, normalerweise die Geschwindigkeit der Werkzeug- oder Tischbewegung.

Während des Schervorgangs hängt die Höhe der Scherkraft nicht nur von der Art und Dicke des Materials ab, sondern auch von der Schergeschwindigkeit. Die Auswirkung der Schergeschwindigkeit auf die Scherkraft ist normalerweise nicht linear, und die spezifischen Einflussfaktoren hängen von einer Vielzahl von Faktoren ab, wie z. B. Materialtyp, Temperatur, Verarbeitungsmethode usw.

Einfluss der Schergeschwindigkeit auf die Scherkraft:

Während des Schervorgangs hat eine Erhöhung der Schergeschwindigkeit unterschiedliche Auswirkungen auf die Scherkraft, die sich hauptsächlich in folgenden Aspekten widerspiegeln:

– Temperatureffekt

Eine hohe Schergeschwindigkeit führt zu einem lokalen Temperaturanstieg, da die Oberfläche des Materials beim Hochgeschwindigkeitsschneiden einer größeren Reibung und plastischen Verformung ausgesetzt ist, wodurch mehr Wärme erzeugt wird. Dieser Temperaturanstieg führt dazu, dass die Festigkeit des Metallmaterials abnimmt, was wiederum die Scherkraft verringert.

– Metallerwärmung

Beispielsweise verlieren Materialien wie Aluminium und Stahl bei hohen Schergeschwindigkeiten ihre Scherfestigkeit, insbesondere bei hohen Temperaturen. Das Material wird weicher und die Scherkraft nimmt ab. Andererseits können niedrige Schergeschwindigkeiten zu einer geringeren Wärmeansammlung und einer relativ hohen Scherkraft führen.

– Dynamische Wirkung und Trägheit

Bei hoher Schergeschwindigkeit treten im Scherbereich des Materials dynamische Effekte auf, darunter elastische Reaktion und plastisches Fließen des Materials. Beim Hochgeschwindigkeitsscheren kann die Reaktionsgeschwindigkeit des Materials empfindlicher sein als beim Niedriggeschwindigkeitsscheren, was zu Instabilität oder momentanen Schwankungen der Scherkraft führen kann.

Trägheitseffekt: Beim Hochgeschwindigkeitsscheren kann es im Material aufgrund der Trägheit zu sofortigen Vibrationen oder Spannungskonzentrationen kommen, die die Stabilität der Scherkraft beeinträchtigen.

– Plastische Fließfähigkeit und Streckgrenze

Bei hoher Schergeschwindigkeit ändern sich die plastischen Fließeigenschaften des Materials in der Scherzone und die Scherkraft kann sich ändern. Aufgrund der Zunahme der plastischen Verformungsrate in der Scherzone bei höheren Geschwindigkeiten kann die Streckgrenze des Materials abnehmen, was zu einer Verringerung der Scherkraft führt.

Beim Hochgeschwindigkeitsschneiden einiger Werkstoffe (insbesondere Metalle) können im Schervorgang unterschiedliche Brucharten auftreten, wie etwa lokale Schmelzen oder Mikrorisse im Scherbereich, welche die Scherkraft beeinflussen.

Quantitative Analyse der Schergeschwindigkeit im Verhältnis zur Scherkraft:

Die Beziehung zwischen Schergeschwindigkeit und Scherkraft ist keine einfache lineare Beziehung, sondern wird durch den kombinierten Einfluss von Materialeigenschaften, Temperatureffekten und Verarbeitungsmethoden beeinflusst. Im Allgemeinen nimmt die Scherkraft bei hohen Schergeschwindigkeiten tendenziell ab, aber das spezifische Ausmaß der Auswirkung hängt von den folgenden Faktoren ab:

– Materialart

Verschiedene Materialien reagieren unterschiedlich temperaturempfindlich. Hohe Schergeschwindigkeiten haben eine größere Auswirkung auf einige weiche Metalle (wie Aluminium und Kupfer) und eine geringere Auswirkung auf einige harte Metalle (wie gehärteten Stahl).

– Schertemperatur

Während des Schervorgangs führen höhere Schergeschwindigkeiten zu einer lokalen Temperaturerhöhung, wodurch die Festigkeit des Materials abnimmt und die Scherkraft verringert wird.

– Schnittmethode

Die Auswirkungen des Hochgeschwindigkeitsschneidens unterscheiden sich bei Prozessen wie Laserschneiden, Schneiden und Stanzen mit Schermaschinen. Beim Laserschneiden beispielsweise wird die Scherkraft aufgrund der vom Laser erzeugten hohen Temperaturen erheblich reduziert.

– Werkzeugverschleiß

Beim Hochgeschwindigkeitsscheren ist die Kontaktzeit zwischen Werkzeug und Material kürzer, wodurch der Werkzeugverschleiß reduziert wird, es jedoch auch zu Problemen mit der Oberflächenqualität des Materials kommen kann.

Schergeschwindigkeitsregelung in der Praxis:

Im eigentlichen Verarbeitungsprozess wird je nach Bedarf die passende Schergeschwindigkeit gewählt, um Scherkraft und Schnittqualität zu optimieren:

– Hohe Schergeschwindigkeit

Bei Hochgeschwindigkeitsverarbeitungsprozessen wie Laserschneiden und Lasermarkieren ist es normalerweise erforderlich, die Verarbeitungsgeschwindigkeit zu erhöhen, um die Produktionseffizienz zu verbessern. Gleichzeitig ist die Scherkraft aufgrund der steigenden Materialtemperatur oft geringer. Geeignet für Materialien, die eine hohe Schnittkantenqualität erfordern und einen Temperaturanstieg vertragen.

– Niedrige Schergeschwindigkeit

Bei konventionellen mechanischen Scherverfahren (wie Stanzen, Schermaschine), ist die Geschwindigkeit normalerweise niedrig und die Scherkraft groß. Dies eignet sich für Situationen mit hohen Anforderungen an Schnittqualität und Präzision.

Einfluss von Schergeschwindigkeit und Materialtemperatur:

Die Schergeschwindigkeit hängt eng mit dem Temperatureffekt des Materials zusammen. Insbesondere beim Schneiden mit hoher Geschwindigkeit kann der Anstieg der Materialoberflächentemperatur die Scherfestigkeit und die Schneidleistung des Materials beeinträchtigen. Bei einigen Materialien (z. B. Aluminiumlegierungen) wird die Scherkraft beim Hochgeschwindigkeitsscheren aufgrund des Temperaturanstiegs und der Materialerweichung erheblich reduziert. Bei einigen Materialien mit hoher Härte (z. B. Werkzeugstahl) kann die Änderung der Scherkraft gering sein.

Eine hohe Schergeschwindigkeit führt normalerweise zu einer Verringerung der Scherkraft, hauptsächlich aufgrund der kombinierten Wirkung von Faktoren wie Temperaturanstieg, Materialerweichung und verstärktem plastischen Fließen. Eine niedrige Schergeschwindigkeit kann zu einer größeren Scherkraft führen, da das Material eine höhere Scherfestigkeit aufweist und der Verformungsprozess langsamer ist.

Im Metallverarbeitungsprozess ist die Optimierung der Schergeschwindigkeit ein wichtiges Mittel, um die Produktionseffizienz zu verbessern, den Energieverbrauch zu senken und die Werkzeuglebensdauer zu verlängern. Daher müssen bei der Auswahl der Schergeschwindigkeit Faktoren wie die Art des Materials, die erforderliche Schnittqualität, die Kapazität der Ausrüstung und die Produktionseffizienz umfassend berücksichtigt werden.

7) Schneideverfahren und Werkzeuge

Einzelschnitt vs. Mehrfachschnitt:

Bei manchen Materialien sind möglicherweise mehrere schrittweise Schnitte erforderlich, um den gesamten Schneidvorgang abzuschließen. Dadurch kann der für jeden Schnitt erforderliche Kraftaufwand verringert werden.

Werkzeugform und Material:

Die Form des Schneidwerkzeugs (wie etwa der Biegewinkel der Klinge, die Schärfe der Schneide) und das Material (wie etwa gehärteter Werkzeugstahl) wirken sich direkt auf die Scherkraft aus.

8) Schmierung und Reibung

Schmierung:

Während des Schervorgangs kann eine Schmierung die Reibung zwischen der Klinge und der Materialoberfläche verringern, die Scherkraft reduzieren und die Schneidleistung steigern.

Reibung:

Eine hohe Reibung führt zu einer erhöhten Scherkraft, da die Reibungskraft einen größeren Widerstand überwinden muss, was den Energieverbrauch beim Schervorgang erhöht.

9) Temperatur des Materials

Der Einfluss der Temperatur auf die Scherfestigkeit:

Bei hohen Temperaturen ist die Scherfestigkeit von Metallen im Allgemeinen geringer, sodass die Scherkraft geringer ist. Umgekehrt ist bei niedrigen Temperaturen die Scherfestigkeit des Materials höher und es ist eine größere Scherkraft erforderlich.

Warmscheren:

Bei einigen Metallbearbeitungsverfahren, wie etwa dem Warmscheren, wird das Metallblech erhitzt, um seine Scherfestigkeit zu verringern. Dadurch wird die Scherkraft reduziert.

10) Kristalline Struktur von Materialien

Die Kristallstruktur von Metallmaterialien beeinflusst ihre Scherfestigkeit. Wenn beispielsweise die Körner eines Metalls feiner sind, ist ihre Scherfestigkeit höher und es ist eine größere Scherkraft erforderlich. Auch die Gitterfehler des Metalls (wie Versetzungen) beeinflussen die Scherkraft.

11) Duktilität und Härte von Materialien

Materialien mit besserer Duktilität (wie Kupfer und Aluminium) lassen sich im Allgemeinen leichter scheren als Materialien mit höherer Härte (wie Hartstahl). Daher erfordern dehnbarere Materialien möglicherweise weniger Scherkraft.

Materialien mit höherer Härte (wie z. B. hochfester Stahl, Hartmetall usw.) weisen im Allgemeinen eine höhere Scherfestigkeit auf, wodurch eine größere Scherkraft erforderlich wird.

12) Werkstoffvorbehandlung (wie z.B. Glühen, Härten etc.)

Glühen:

Durch das Glühen wird der metallische Werkstoff weicher und seine Scherfestigkeit verringert, wodurch die Scherkräfte reduziert werden.

Härten:

Durch Härten (z. B. Abschrecken) behandelte Metallmaterialien sind härter und weisen eine höhere Scherfestigkeit auf, sodass zum Schneiden eine größere Scherkraft erforderlich ist.

Insgesamt ist die Scherkraft das Ergebnis mehrerer Faktoren. Bei der tatsächlichen Verarbeitung sollten geeignete Scherbedingungen entsprechend den Materialeigenschaften und Verarbeitungsanforderungen ausgewählt werden, um optimale Schereffekte zu erzielen.

2. Zusammenhang zwischen Scherkraft und Blecheigenschaften

Es besteht eine enge Beziehung zwischen Scherkraft und Blecheigenschaften, die sich hauptsächlich in der Scherfestigkeit, Härte, Duktilität und anderen Aspekten des Materials widerspiegelt. Die physikalischen und mechanischen Eigenschaften verschiedener Materialien wirken sich direkt auf ihr Verhalten beim Scheren und die erforderliche Scherkraft aus. Lassen Sie uns die Beziehung zwischen Metallscherkraft und Materialeigenschaften im Detail untersuchen.

Scherfestigkeit:

Die Scherfestigkeit ist der maximale Widerstand eines Blechs im Scherzustand und gibt die kritische Spannung an, bei der das Material unter Einwirkung von Scherkraft zu brechen beginnt. Je höher die Scherfestigkeit, desto größer die Scherkraft.

Verschiedene Metallmaterialien haben unterschiedliche Scherfestigkeiten. Beispielsweise hat Stahl normalerweise eine höhere Scherfestigkeit als Aluminiumlegierungen.

Materialstärke:

Je dicker die Platte, desto größer ist die Scherkraft. Denn bei dicken Platten ist die benötigte Scherkraft proportional zur Dicke.

Scherlänge:

Je länger das Scherblatt mit der Metallplatte in Kontakt ist, desto größer ist die Scherkraft. Eine längere Scherlänge bedeutet eine größere Scherfläche, die eine größere Scherkraft erfordert, um die Scherfestigkeit des Materials zu überwinden.

Die Fähigkeit von Blech, Scherkräften standzuhalten, hängt von einer Kombination aus Materialeigenschaften (wie Scherfestigkeit, Zugfestigkeit, Härte und Duktilität) und externen Faktoren wie Dicke, Kornstruktur und Oberflächenbeschaffenheit ab. Dickere, härtere und stärkere Materialien halten im Allgemeinen höheren Scherkräften stand, während weichere, dehnbarere Materialien sich leichter verformen. Die Beziehung zwischen diesen Faktoren spielt bei Prozessen wie Schneiden, Stanzen und Formen von Blech eine entscheidende Rolle.

3. Fazit

Die Scherkraft von Metallplatten wird von mehreren Faktoren beeinflusst, darunter:

- Die Scherfestigkeit des Materials.

- Die Dicke der Platte und die Scherlänge.

- Die Schärfe, das Design und der Winkel der Klinge.

- Die Temperatur, Schergeschwindigkeit und Schmierbedingungen.

- Die Vorbehandlung und Härte des Materials.

In der Praxis kann durch die Optimierung dieser Faktoren (z. B. durch die Auswahl geeigneter Scherwerkzeuge, die Anpassung der Schergeschwindigkeit und eine angemessene Erwärmung der Materialien) die Scherkraft des Metalls wirksam verringert und so die Schneidleistung und die Verarbeitungsqualität verbessert werden.