Inhaltsverzeichnis

Das Verhältnis zwischen Laserschweißgeschwindigkeit, Leistung und Materialdicke ist entscheidend für die Qualität und Effizienz des Schweißprozesses. Diese drei Faktoren – Schweißgeschwindigkeit, Laserleistung und Dicke des zu schweißenden Materials – sind voneinander abhängig und müssen optimiert werden, um starke, fehlerfreie Schweißnähte zu erzielen. Das Verständnis ihrer Wechselwirkung ist für Branchen wie die Automobil-, Luft- und Raumfahrt- und Fertigungsindustrie, in denen Präzision und Materialintegrität von größter Bedeutung sind, von entscheidender Bedeutung.

Grundlegende Einführung in Laserschweißgeräte

Laserschweißmaschinen Verwenden Sie hochenergetische Laserimpulse, um Materialien in kleinen Bereichen lokal zu erhitzen, sie durch Wärmeleitung zu schmelzen und zu schweißen. Das Funktionsprinzip umfasst hauptsächlich die folgenden Aspekte:

- Optische Fokussierung: Das Laserschweißgerät nutzt den vom Laser erzeugten Laserstrahl, um die Laserenergie durch optische Komponenten wie Linsen oder Spiegel auf den Schweißpunkt zu fokussieren.

- Wärmeleitung: Wenn ein Laserstrahl auf die Oberfläche eines Werkstücks gerichtet wird, wird die Laserenergie absorbiert und in Wärmeenergie umgewandelt. Die Wärmeenergie wird durch Wärmeleitung allmählich entlang des metallisch leitfähigen Teils der Schweißverbindung übertragen, wodurch deren Temperatur steigt.

- Schmelzen und Mischen: Wenn die Metalloberfläche ausreichend hohen Temperaturen ausgesetzt wird, beginnt das Metall zu schmelzen und ein Schmelzbad zu bilden. Unter der Einwirkung des Laserstrahls diffundiert und vermischt sich das Schmelzbad schnell, wodurch die Verbindung der Metallverbindung erreicht wird.

- Abkühlung und Verfestigung: Nach dem Stoppen der Laserbestrahlung kühlt sich das Schmelzbad allmählich ab und bildet während des Verfestigungsprozesses eine Schweißverbindung. Während des Verfestigungsprozesses ordnen sich Metallmoleküle neu an und kristallisieren, wodurch eine starke Schweißverbindung entsteht.

Vorteile von Laserschweißgeräten

- Hohe Präzision: Ermöglicht das Erreichen einer Schweißgenauigkeit im Mikrometerbereich, besonders geeignet für die Schweißanforderungen von Mikro- und komplexen Strukturen.

- Hohe Geschwindigkeit: Insbesondere beim Tiefschweißen ist das Schmelzbad aufgrund der Konzentration der Laserenergie klein und tief, was zu einer schnellen Schweißgeschwindigkeit und hohen Produktionseffizienz führt.

- Geringe Verformung: Im Vergleich zu herkömmlichen Schweißverfahren weist das Laserschweißen eine geringere Wärmezufuhr und weniger Auswirkungen auf die umgebenden Materialien auf, was sich positiv auf die Verformung nach dem Schweißen auswirkt.

- Kleine Wärmeeinflusszone: kann thermische Schäden an umgebenden Materialien verringern und die Qualität der Schweißverbindungen verbessern.

Laserschweißleistung, Geschwindigkeit und Materialstärke

1. Laserschweißleistung

Die Laserleistung ist ein entscheidender Faktor bei der Bestimmung der Eindringtiefe und der Gesamtenergiezufuhr in das Material während des Schweißvorgangs. Die Leistung des Lasers bestimmt die Wärmemenge, die zum Schmelzen des Grundmetalls und zur Bildung des Schweißbads zur Verfügung steht. Bei dickeren Platten ist im Allgemeinen eine höhere Laserleistung erforderlich, um eine ausreichende Durchdringung zu erreichen, während bei dünneren Materialien eine geringere Leistung ein übermäßiges Schmelzen oder Durchbrennen verhindern kann.

- Höhere Macht: Ermöglicht tieferes Eindringen und eignet sich daher zum Schweißen dickerer Materialien. Zu viel Leistung bei dünneren Platten kann jedoch zu Defekten wie Schlüssellochinstabilität, Spritzern oder sogar Durchbrennen führen.

- Geringere Leistung: Funktioniert besser mit dünneren Platten, bietet mehr Kontrolle und verhindert, dass das Material durch übermäßige Hitze verformt oder schmilzt.

Um eine einwandfreie Verschmelzung ohne Defekte zu gewährleisten, muss die Laserleistung sorgfältig auf Grundlage der Materialstärke ausgewählt werden.

2. Schweißgeschwindigkeit

Die Schweißgeschwindigkeit gibt an, wie schnell sich der Laser entlang der zu schweißenden Verbindung bewegt. Sie beeinflusst die Wärmezufuhr pro Längeneinheit und ist entscheidend für die Schweißqualität. Es besteht eine direkte Beziehung zwischen Schweißgeschwindigkeit und Laserleistung, da eine Erhöhung der einen Leistung oft Anpassungen der anderen erfordert, um die gewünschten Schweißeigenschaften beizubehalten.

- Höhere Schweißgeschwindigkeit: Reduziert die Wärmezufuhr pro Längeneinheit der Schweißnaht, was bei dünnen Materialien von Vorteil sein kann, um Überhitzung und Verformung zu vermeiden. Wenn die Geschwindigkeit jedoch für die gegebene Leistung zu hoch ist, kann es sein, dass die Schweißnaht nicht durchdringt, was zu schwachen Verbindungen oder unvollständiger Verschmelzung führt.

- Niedrigere Schweißgeschwindigkeit: Erhöht die Wärmezufuhr, was zu einem stärkeren Schmelzen des Grundmaterials und einer tieferen Durchdringung führt. Dies ist bei dickeren Platten von Vorteil, kann jedoch bei dünnen Materialien zu Überhitzung oder übermäßigem Schmelzfluss führen.

Die optimale Schweißgeschwindigkeit ist wichtig, um die Wärmezufuhr auszugleichen und häufige Schweißfehler wie Porosität, Rissbildung oder Verformung zu vermeiden.

3. Materialstärke

Die Dicke des zu schweißenden Materials spielt eine wichtige Rolle bei der Bestimmung der erforderlichen Leistung und der zulässigen Schweißgeschwindigkeit. Dickere Platten erfordern mehr Wärme, um eine vollständige Durchdringung zu erreichen, was bedeutet, dass der Laser mit höherer Leistung arbeiten muss und die Schweißgeschwindigkeit möglicherweise reduziert werden muss, um ausreichend Zeit für die Wärmeabsorption zu haben. Umgekehrt erfordern dünnere Platten weniger Leistung und höhere Geschwindigkeiten, um eine übermäßige Wärmezufuhr zu vermeiden, die zum Schmelzen oder Durchbrennen führen könnte.

- Dickere Platten: Erfordert mehr Energie, um eine vollständige Durchdringung zu erreichen. Der Laser muss eine höhere Leistung liefern und die Schweißgeschwindigkeit muss langsamer sein, um eine ausreichende Energieübertragung auf das Material zu ermöglichen.

- Dünnere Platten: Benötigen weniger Energie, sodass die Laserleistung reduziert und die Schweißgeschwindigkeit erhöht werden kann. Dünne Materialien neigen eher zu hitzebedingten Verformungen, sodass eine genaue Kontrolle dieser Variablen unerlässlich ist.

Zusammenspiel von Kraft, Geschwindigkeit und Dicke

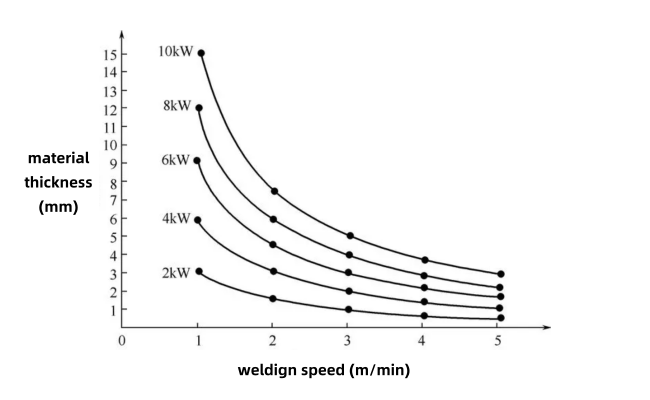

Das Verhältnis zwischen Laserschweißgeschwindigkeit, Leistung und Plattendicke ist ein Balanceakt. Für jede Materialdicke gibt es eine optimale Kombination aus Laserleistung und Schweißgeschwindigkeit, die eine hochwertige Schweißnaht mit der richtigen Eindringtiefe und minimalen Defekten gewährleistet.

Wenn Sie beispielsweise eine dicke Stahlplatte schweißen, kann eine Erhöhung der Laserleistung ohne Anpassung der Schweißgeschwindigkeit zu einer übermäßigen Wärmezufuhr führen, die Defekte wie Verformungen oder eine zu breite Schweißnaht verursacht. Andererseits kann eine Reduzierung der Schweißgeschwindigkeit ohne Erhöhung der Leistung zu einer übermäßig tiefen Schweißnaht führen, wodurch das Material möglicherweise überhitzt. Bei dünnen Materialien kann zu viel Leistung in Kombination mit einer langsamen Schweißgeschwindigkeit dazu führen, dass das Material übermäßig schmilzt oder durchbrennt.

Beziehung zwischen Laserschweißgeschwindigkeit und Plattendicke

Dicke Platten erfordern langsamere Schweißgeschwindigkeiten

Beim Laserschweißen dickerer Platten benötigt das Material mehr Wärme, um eine vollständige Durchdringung und eine gute Verbindungsfestigkeit zu erreichen. Daher muss die Schweißgeschwindigkeit reduziert werden, damit der Laserstrahl genügend Zeit hat, die Wärme auf die gesamte Dicke des Materials zu übertragen. Wenn die Schweißgeschwindigkeit zu hoch ist, kann die Laserenergie nicht vollständig eindringen, was zu einer unzureichenden Eindringtiefe, unterbrochenen Schweißnähten oder unzureichender Verbindungsfestigkeit führen kann.

- Dicke Platte (> 6 mm): Die Schweißgeschwindigkeit sollte niedrig sein, um sicherzustellen, dass die Laserenergie die gesamte Dicke der Platte durchdringen kann und eine stabile und hochfeste Schweißnaht bildet.

Dünne Bleche können schneller geschweißt werden

Im Vergleich zu dicken Platten benötigen dünne Plattenmaterialien (<2 mm) weniger Wärme, sodass Laser leichter die gesamte Dicke durchdringen können. An diesem Punkt kann eine schnellere Schweißgeschwindigkeit wirksam verhindern, dass das Material überhitzt oder zu stark schmilzt, wodurch Schweißverformungen oder Durchbrennen vermieden werden. Darüber hinaus können höhere Schweißgeschwindigkeiten auch die Schweißeffizienz verbessern.

- Dünnes Blech (<2 mm): Die Schweißgeschwindigkeit sollte hoch sein, um Schweißfehler wie Verformungen und Durchbrennen durch Materialüberhitzung zu reduzieren.

Einfluss der Laserleistung auf Schweißgeschwindigkeit und Plattendicke

Die Laserleistung bestimmt die Energiezufuhr während des Schweißvorgangs. Hochleistungslaser können stärkere Hitze erzeugen, wodurch sie sich zum Schweißen dickerer Materialien eignen. Niedrigleistungslaser eignen sich besser zum Schweißen dünnerer Materialien. Bei der Auswahl der Schweißgeschwindigkeit müssen Laserleistung und Plattendicke aufeinander abgestimmt sein, um eine ausreichende Durchdringung ohne Überhitzung des Materials sicherzustellen.

Hochleistungs-Laserschweißen von dicken Platten

Beim Schweißen dickerer Platten ist eine höhere Laserleistung erforderlich, um eine ausreichende Wärmeübertragung ins Innere des Materials sicherzustellen und ein stabiles Schmelzbad zu bilden. In Kombination mit einer langsameren Schweißgeschwindigkeit kann die Laserenergie das Material über einen längeren Zeitraum gleichmäßig erhitzen und so eine Durchdringung gewährleisten.

- 6 kW Leistung beim Schweißen dicker Platten (10 mm): Die Schweißgeschwindigkeit liegt normalerweise zwischen 0,5 und 1,2 m/min.

Laserschweißen dünner Platten mit geringer Leistung

Beim Schweißen dünner Platten helfen geringere Leistung und höhere Geschwindigkeit, Überhitzung und Verformung der Schweißnaht zu vermeiden. Wenn die Laserleistung im Bereich von 2–3 kW liegt, können Platten mit einer Dicke von weniger als 2 mm bearbeitet werden.

- 2 kW Leistung beim Schweißen dünner Platten (1 mm): Die Schweißgeschwindigkeit liegt normalerweise zwischen 5 und 10 m/min.

Vergleichstabelle zwischen Leistung und Geschwindigkeit von Laserschweißgeräten

Nachfolgend finden Sie ein Vergleichsbeispiel für die Leistung und Schweißgeschwindigkeit von Laserschweißgeräten unter verschiedenen Blechdickenbedingungen:

Materialstärke(mm) | Laserleistung(kW) | Schweißgeschwindigkeit(m/min) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Dünne Platte (1–2 mm): Die Kombination aus geringer Leistung (2–3 kW) und hoher Schweißgeschwindigkeit (5–10 m/min) eignet sich zum Schweißen in dieser Situation und gewährleistet einen schnellen Vorgang ohne übermäßige Hitzeentwicklung.

- Platte mittlerer Dicke (4–6 mm): Eine mittlere Leistung (4–6 kW) in Kombination mit einer mittleren Schweißgeschwindigkeit (1–3 m/min) kann das Durchdringen sicherstellen und gleichzeitig eine übermäßige Wärmeeinflusszone vermeiden.

- Dicke Platten (> 6 mm): Bei dicken Platten wird eine hohe Leistung (8–10 kW) in Kombination mit langsamem Schweißen (0,5–1 m/min) verwendet, um eine ausreichende Wärmedurchdringung des Materials sicherzustellen und hochfeste Verbindungen zu bilden.

Diagramm zu Laserschweißleistung, -dicke und -geschwindigkeit

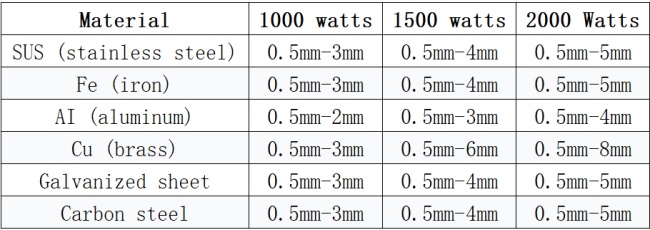

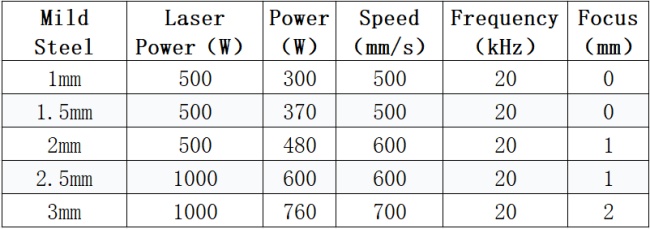

Laserschweißen ist eine Präzisionsverbindungstechnologie, die schnelle und hochwertige Schweißnähte für verschiedene Metalldicken ermöglicht. Das Verhältnis zwischen Laserleistung, Materialdicke und Schweißgeschwindigkeit ist entscheidend für optimale Ergebnisse. Dies ist eine umfassende Tabelle, in der diese Parameter gängiger Materialien detailliert aufgeführt sind.

Baustahl

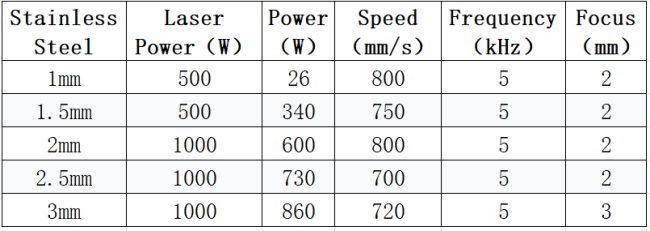

Edelstahl

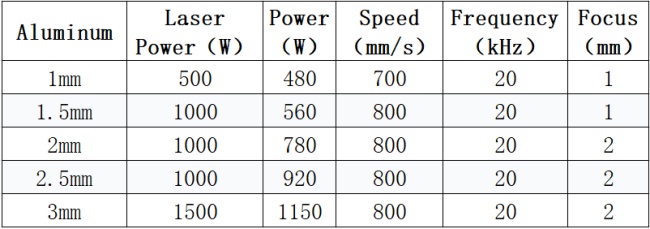

Aluminium

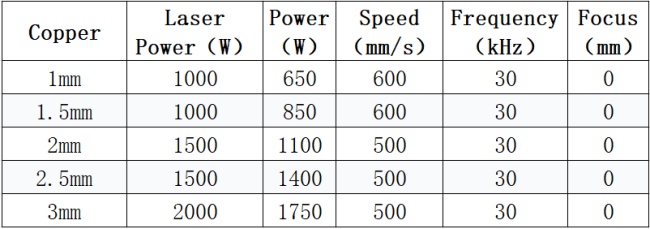

Kupfer

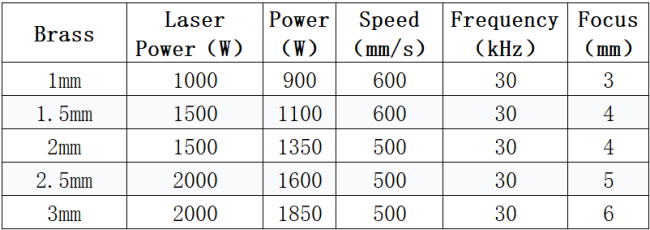

Messing

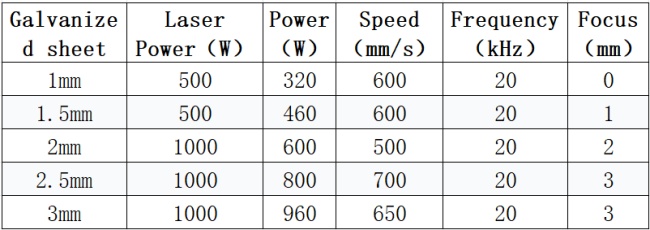

Verzinktes Blech

Abschluss

Zusammenfassend lässt sich sagen, dass dickere Platten im Allgemeinen eine höhere Leistung und langsamere Geschwindigkeiten erfordern, während dünnere Materialien eine geringere Leistung und schnellere Schweißgeschwindigkeiten erfordern. Dieses empfindliche Gleichgewicht gewährleistet eine effiziente Energienutzung und eine hohe Schweißqualität. Das Verständnis des Zusammenspiels dieser Variablen ermöglicht es Herstellern, ihre Prozesse für bestimmte Anwendungen, Materialien und Dicken zu optimieren, was zu stärkeren, zuverlässigeren Schweißnähten mit minimalen Defekten führt.