Einer der Abkantpresse Die Anwendung besteht darin, alle Arten von Masten zu biegen, und so erhalten Abkantpressenfabriken häufig Kundenanfragen, Abkantpressen für das Biegen von Straßenlaternenmasten und hohen Masten herzustellen. Halbautomatische Lichtmast-Produktionslinien sind speziell für die Mastherstellung konzipiert, und unten sehen Sie einen Fall einer halbautomatischen Lichtmast-Produktionslinie, die SC SHENCHONG unserem Kunden angeboten hat.

Pole-Informationen des Kunden

Dieser Kunde möchte zwei Arten von Masten herstellen: polygonale Masten und konische Masten.

Polygonale Masten (Werkstoff: S235) | Maximale Anzahl von Schlägen | 16 |

|

maximale Abmessungen |

|

|

|

| Dicke | 6 | mm |

| Länge | 12000 | mm |

| Durchmesser (Einzelstück) (Minimum) | 160 | mm |

| Durchmesser (Einzelstück) (maximal) | 500 | mm |

Konische Masten (Material:S235) |

|

|

|

maximale Abmessungen |

|

|

|

| Dicke | 4 | mm |

| Länge | 12000 | mm |

| Durchmesser (Einzelstück) (Minimum) | 60 | mm |

| Durchmesser (Einzelstück) (maximal) | 210 | mm |

| Konizität/Konusreduzierung über die Länge |

|

|

|

|

|

|

Mindestabmessungen |

|

|

|

| Dicke | 4 | mm |

| Länge | 6000 | mm |

| Durchmesser (Einzelstück) (Minimum) | 60 | mm |

| Durchmesser (Einzelstück) (maximal) | 135 | mm |

| Konizität/Konusreduzierung über die Länge |

|

Technologieprozess zur Herstellung von Lichtmasten

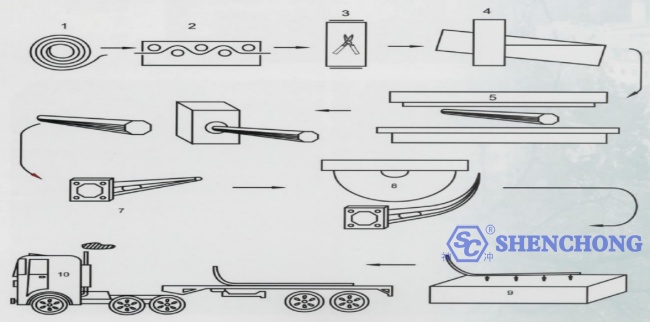

Prozessablauf der halbautomatischen Lichtmast-Produktionslinie

- Abwickeln

- Plattennivellierung

- Plattenschneiden

- Blechschrägschere

- Erneutes Nivellieren des Schlitzblechs zur Reduzierung der Spannung.

- Stapeln der längsgeschnittenen Platten auf der Entladevorrichtung (der Vorgang vom Abwickeln bis zum Stapeln der Platten erfolgt automatisch).

- Verwenden Sie einen Kran, um gestapelte Bleche zur Abkantpresse zu transportieren.

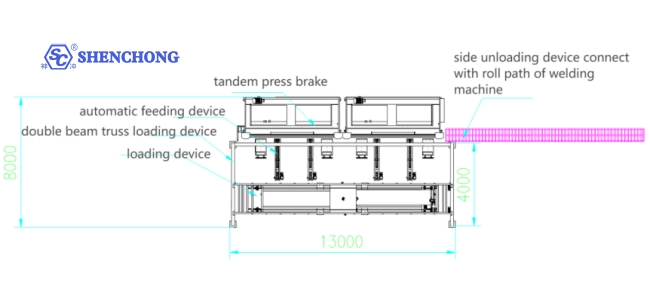

- Doppelträger-Ladesystem zum Laden des Blechs in die vordere Zuführvorrichtung der Abkantpresse.

- Gebogener Lichtmast

- Schweißmaschine für Mastverbindungen (Entlademasten einer Tandem-Abkantpresse werden mit der Schweißmaschine verbunden).

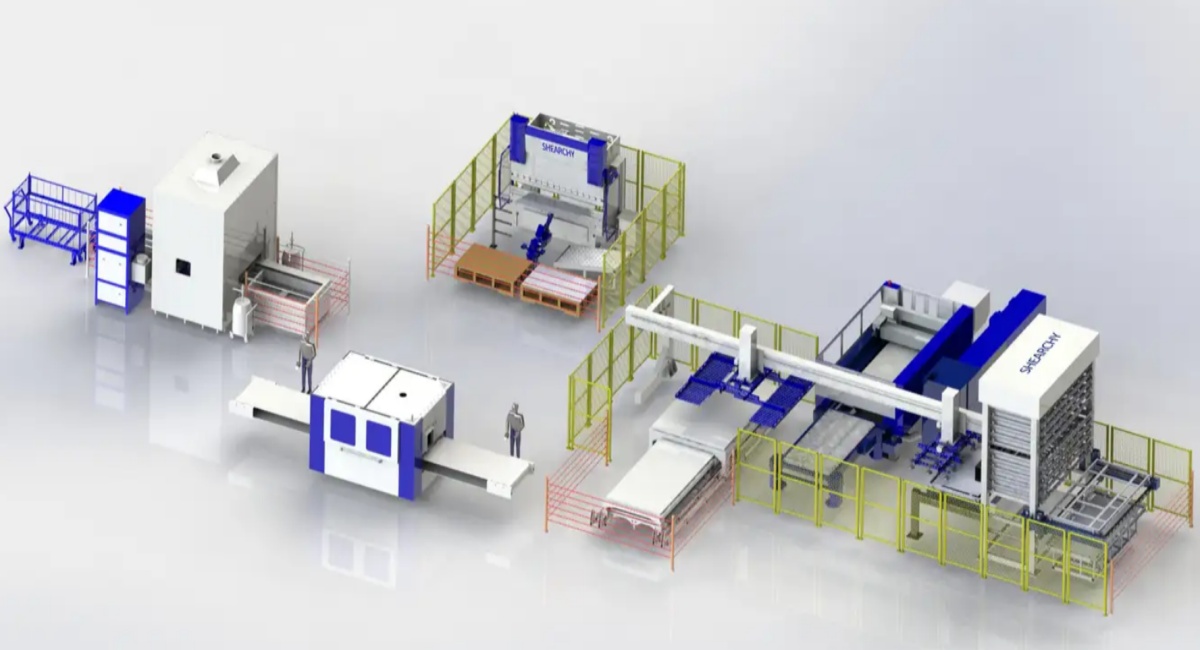

Hauptproduktionsausrüstung

- Abwickel-Richt-Schneidelinie

- Schneidemaschine

- Doppelträger-Fachwerk-Ladesystem

- Tandem-Abkantpresse

- Mastverbindungs- und Schweißmaschine

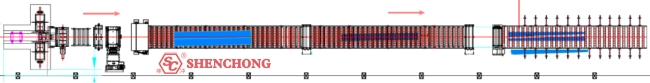

CNC-Ablänglinie für Lichtmasten

Modell: CTLA6x1600

Automatischer Typ, mit Richtmaschine mit vier Lagen + Scheren + Kantenschlitzen mit 3 Klingen + Kegelschlitzeinheit.

Merkmale

- Das Rohmaterial ist eine Stahlspule und das Ergebnis ist eine gleichschenklige trapezförmige Platte, die für die Größe eines Straßenlaternenmasts geeignet ist.

- Abwickeln, Nivellieren, Längenschneiden, Kantenentfernung, Schrägscheren, Entladen und Stapeln in einer Produktionslinie. Es ist eine Maschine und ein Prozess. Nach dem Querschneiden der Blechschere ist es nicht mehr nötig, den Kran zum Be- und Entladen anzutreiben, sondern direkt in den Schrägscherprozess einzusteigen. Reduzieren Sie die Anzahl der Bediener und Arbeitskräfte und verbessern Sie die Produktionsgeschwindigkeit.

- Vollautomatischer Typ, CNC-Steuerung der Blechlänge und Blechmenge, automatische Schrägschere, automatisches Entladen und automatisches Stapelsystem.

- Die Produktionsgeschwindigkeit ist extrem hoch, da sie viel schneller ist als der nachfolgende Prozess. Im Allgemeinen können die Bediener nach Abschluss dieses Prozesses in anderen Prozessen arbeiten, was die Arbeitszeit erheblich spart und die Produktionskosten senkt.

- Der Bediener muss entspannt sein und den Kontakt mit der Stahlplatte auf ein Minimum beschränken, um die Sicherheit des Personals zu gewährleisten.

- Die Schermaschine hat eine Gesamtdrehfunktion, die in einem bestimmten Winkel zur Mittellinie gedreht werden kann, sodass die geschnittene Platte parallelogrammförmig ist. Dies ist praktisch für die Schrägschermaschine, um nach dem Schrägschneiden eine gleichschenklige Trapezplatte zu erhalten, die für die Herstellung von Lichtmasten geeignet ist. Es ist kein Beschneidevorgang erforderlich, um Blechabfall zu reduzieren.

- Kantenschneidevorrichtung mit drei Klingen, die die Abfallkante entfernen und gleichzeitig die mittlere Hälfte schneiden kann, wenn die Blattbreite als vier Stangen verwendet werden kann.

- Nach dem Schrägscheren werden die Platten in derselben Richtung ohne Sortierung separat gestapelt. Mehrere Platten (z. B. 30 Platten) können direkt zur Biegemaschine gehoben werden, was sicher ist und Zeit spart.

- Die optionale Nivelliereinheit nach dem Kegelschneiden kann die durch das Kegelschneiden verursachte Spannung beseitigen und so hochwertige Lichtmasten herstellen.

Technische Parameter und zusammengesetzte Geräte

Technische Parameter

- Materialstärke: warmgewalzter Weichstahl, max. 6 mm, min. 2 mm für Q235, Q345, Streckgrenze: 235 MPa, 345 MPa

- Maximale Breite der Stahlplatte: 1600 mm

- Gewicht der Stahlspule: Max. 30 Tonnen

- Innendurchmesser der Stahlspule: Φ508mm- Φ760mm

- Nivellierungsgeschwindigkeit: 5-15 m/min

- Anzahl der Richtwalzen: 13, Oberwalze 6, Unterwalze 7

- Durchmesser der Nivellierrollen: 132mm

- Abstand der Nivellierwalzen: 143mm

- Material der Richtwalze: GCr15

- Härte der Richtwalze: HRC55-58

- Stützrollenvorrichtung: obere und untere Rollen je 3 Stück

- Stützrollendurchmesser: 140mm

- Längenbereich für Skala: 2000~12000mm je nach Anforderungen

- Toleranz der Schnittlänge: abzgl. ±2mm (basierend auf 8m langer Platte)

- Leistung des Hauptnivellierungsmotors: 37 kW, 960 U/min

- Kapazität der Schermaschine: 6 mm x 2500 mm

- Drehwinkel der Schermaschine: 1,5 Grad.

- Doppelschneide und Konus. Schneidgeschwindigkeit: 15 m/min.

- Leistung des Hauptmotors zum Schneiden: 5,5 kW

- Dolly-Bewegungsgeschwindigkeit: 15 m/min. einstellbar

- Schneidklingenmaterial: H13k

- Durchmesser der Schlitzklinge: 280 mm

- Kegelschlitzen Durchmesser der Klemmrolle: 280mm

- Innenbreite der Randschneideeinheit: 1550mm

- Innenbreite der Kegelschlitzeinheit: 1800mm

- Breite der Maschinenfläche: ca. 7200mm

Details des Geräts

- Transportwagen für Stahlcoils

- Hydraulischer Doppelkopf-Schirmhaspel

- Hydraulisches Andrücken und Führen, hydraulische Schaufelkopfvorrichtung, Klemmvorrichtung

- Arbeitstisch mit mittlerer Rollbahn

- Führungsvorrichtung

- Nivelliereinheit: (Vierlagentyp)

- Rotierende Schermaschine

- Mastlänge Stütztisch + Trolley, mit Automatisierungsgerät:

- Vorrichtung zum Anheben der Platte.

- Kantenschlitzeinheit mit drei Klingen.

- Mastauflagetisch + Rollwagen mit Automatisierungseinrichtung

- Vorrichtung zum Anheben der Platte.

- Kegelschlitzeinheit

- Kugelauflagetisch zum Entladen

- Automatisches Entlade- und Stapelsystem für konische Platten

- Elektrisches System

- Hydrauliksystem

- Pneumatisches System

Optionale Elemente

Option 1: Richteinheit nach dem Kegelschlitzen,

Option 2: Platten-Offline-System

Option 3: Ferndiagnosefunktion.

Option 4 Ersatzteile

Doppelträger-Fachwerk-Ladesystem

Nach dem Schlitzen und Nivellieren wird ein Stapel geschnittener Bretter mit einem Kran manuell zur Binderstation vor der Biegemaschine gehoben.

Arbeitsablauf:

Der Vakuum-Saugnapf des Doppelträger-Fachwerk-Ladesystems greift die Platte aus der Rollenbahn der Schneidemaschine.

Laden Sie die Platte auf die automatische vordere Zuführvorrichtung der Tandem-Abkantpresse.

Die automatische vordere Zuführvorrichtung der Abkantpresse führt die Platte zu.

Tandem-Abkantpresse biegt das Werkstück.

Nach dem Biegen erfolgt die Entladung der fertigen Masten über eine CNC-gesteuerte Seitenentladevorrichtung.

Fertige Masten werden auf die Rollbahn der Schweißmaschine geladen.

- Das Doppelträger-Fachwerk-Ladesystem umfasst zwei Arbeitsstationen, jede Arbeitsstation ist 2000 mm lang, sodass das Doppelträger-Fachwerk-Ladesystem 4000 mm lang ist.

- Doppelträger-Fachwerk-Ladesystem Ladegewicht max. 1200 kg, Getriebe und Zahnstange sowie Linearführung als Übertragungsvorrichtung verwenden. Ladeteil verwendet Servoantrieb und Vakuumsauger.

CNC-Tandem-Abkantpresse

Um die Biegeanforderungen des Kunden zu erfüllen, empfehlen wir Tandem-CNC-Abkantpresse Modell: 2-WE67K 600 Tonnen 6000 mm, also insgesamt 1200 Tonnen 12000 mm. Diese Maschine haben wir für Lichtmasten entwickelt, Material, max. Dicke 6 mm, max. Länge 12000 mm, Mastdurchmesser 60–500 mm.

Sonderkonstruktion für CNC-Tandem-Abkantpresse in halbautomatischer Lichtmast-Produktionslinie

- CNC-gesteuerte automatische Frontzufuhr

- Automatische Rückführvorrichtung, gesteuert durch CNC-System

- Automatische Seitenentladevorrichtung

- Automatisches Saugen (einschließlich magnetischer Trennstruktur, automatischer Ladestruktur).

Maschinenparameter

Modell | 2-WOCHEN-600/6000(ESA-S860) | ||

NEIN. | Artikel | Einheit | Wert |

1. | Druck | KN | 2×6000 |

2. | Arbeitstisch | mm | 2×6000 |

3. | Abstand zwischen den Wohnungen | mm | 4800 |

4. | Halstiefe | mm | 1250 |

5. | Stößelhub | mm | 300 |

6. | Annäherungsgeschwindigkeit | mm/s | 100 |

7. | Arbeitsgeschwindigkeit | mm/s | 8-12 |

8. | Rücklaufgeschwindigkeit | mm/s | 60-100 |

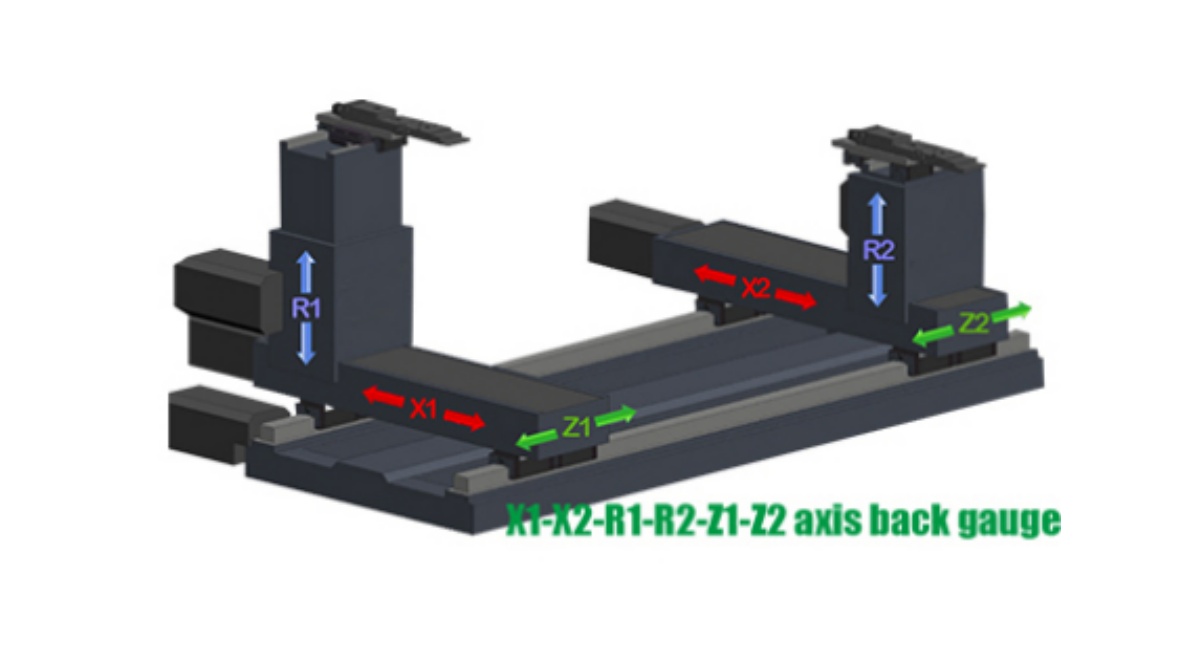

9. | Achse (13+2) |

| Y1, Y2, X1, X2, X3, X4+V1 Y3, Y4, X5, X6, X7, X8, C+V2 |

10. | Y1, Y2, Y3, Y4 Paralleltoleranz | mm | ±0,01 |

11. | Vorderer Vorschubhub | mm | 1800 |

12. | Hinterer Vorschubhub | mm | 1250 |

13. | Tageslicht | mm | 980 |

14. | Hauptmotor | kw | 37×2 |

15. | Gesamtabmessungen einer einzelnen Maschine (L x B x H) | mm | 6600*3700*4700 |

16. | Gewicht einer einzelnen Maschine | Tonne | 56 |

CNC-Achsenspezifikation:

Y1, Y2, Y3, Y4-Achse – Steuerung der Zylinderachse, X1, X2, X3, X4, X5, X6, X7, X8-Achse – Steuerung der Zuführachse, C – Steuerung der seitlichen Entladeachse, V1, V2 – CNC-Steuerung der Tischbombierung

Hauptleistung und Eigenschaften

- Der Rahmen besteht aus Kraftstofftank, Ablage, Stütze, Arbeitstisch, linken und rechten Wandpaneelen und Schiebern. Die Struktur, die hohe strukturelle Festigkeit und der hohe Stahlanteil gewährleisten die strukturelle Festigkeit des Rahmens und beseitigen Vibrationen, um Spannungen zu vermeiden.

- Die Strukturteile werden durch Kugelstrahlen entrostet und mit Rostschutzfarbe besprüht.

- Wandpaneel, Schieber und Werkbank werden mit einer einzigen großen CNC-Bodenbohr- und Fräsmaschine bearbeitet, um die Parallelität und Vertikalität jeder Montagefläche zu gewährleisten.

- Das Prinzip der Maschinensynchronisation: Die Anwendung eines elektrohydraulischen Servoproportionalventils zur Gewährleistung der Synchronisation der beiden Maschinen. Es wird ein elektrohydraulisches Servoproportionalventil eines deutschen Unternehmens verwendet. Seine Leistungsmerkmale sind die kontinuierliche Wirkung des Elektromagneten mit hoher Betätigungskraft und die Reibung des mechanischen Bewegungspaars. Ein kleiner, präziser elektronischer Verstärker mit schnellen Betriebseigenschaften. An jedem Ende der vertikalen Platte der Werkbank ist ein Gitter installiert, das kontinuierlich die Hubposition und den Synchronisationsfehler des Schiebers widerspiegelt und die beiden Unterschiede an das Mikrocomputer-Steuersystem sendet, um das elektrohydraulische Servoproportionalventil zu steuern und die Doppelzylinder jeder einzelnen Maschine zu synchronisieren. Da die Gitterskala nicht direkt an der Rahmenwandplatte montiert ist, sondern an einem C-förmigen Rahmen, der an der vertikalen Tischplatte befestigt ist, und der Arbeitstisch als Referenzpunkt dient, stehen der Schieber selbst und der Rahmen unter Belastung. Die Verformung hat keinen Einfluss auf die Mess- und Steuergenauigkeit der Skala. Die Zwei-Maschinen-Synchronisierung der Zwei-Maschinen-Verbindung überträgt die mechanischen Synchronisierungsinformationen über ein zwischen den beiden Schiebern installiertes Differenzialpotentiometer in ein elektrisches Signal an die Synchronisierungsplatine und den Mikrocomputer und steuert das elektrohydraulische Servo-Proportionalventil über die Verstärkerplatine, um die synchrone Aktion der Zwei-Maschinen zu ermöglichen.

- Der Bediener kann über den Computer direkt einen Mensch-Maschine-Dialog führen. Die Anzeige erfolgt auf Chinesisch und Englisch, wobei die Biegekraft automatisch berechnet und angepasst, die Biegefolge optimiert, die Länge des Werkstücks berechnet und die Form sowie die erforderlichen Betriebsinformationen vor und nach der Bearbeitung des Werkstücks angezeigt werden. Darüber hinaus werden der obere Totpunkt, der Geschwindigkeitsänderungspunkt und die Bildanzeige automatisch berechnet und gesteuert. Der komplette Funktionsumfang umfasst Programmierung, Tipp-, Druck- und langsame Wiederherstellungssteuerung sowie weitere Funktionen.

Hydrauliksystem

- Der Antrieb erfolgt über eine elektrohydraulische Servoventilgruppe, die von einem deutschen Unternehmen importiert wurde. Es verfügt über eine kompakte Struktur, starke Dichtungsleistung, hohe Synchronisationspräzision und lange Lebensdauer.

- Externes Füllventil mit großem Durchmesser, hoher Geschwindigkeit und geringem Verlust.

- Die Hochdruckpumpe mit Innenzahnrad von Sumitomo hält hohem Druck stand und ist geräuscharm.

- Die Zylinderdichtung besteht aus einer Dichtungskomponente der schwedischen Firma SKF, die sich durch geringen Verschleiß und keine Leckagen auszeichnet.

- Das Hydrauliksystem verfügt über einen Überlast- und Überlaufschutz.

- Der Zylinder ist aus 45er Stahl geschmiedet. Nach der Grobbearbeitung, Wärmebehandlung, Endbearbeitung und Feinschleifen weist die Innenwand des Zylinders sowohl Härte als auch Verschleißfestigkeit sowie eine hohe Zylindrizitätspräzision auf.

- Der Kolben ist aus 45er Stahl geschmiedet. Nach der Grobbearbeitung, Wärmebehandlung und Feinschleifen wird die Oberfläche mithilfe der modernsten Militärtechnologie des Landes mit Nickel und Phosphor beschichtet. Der Zylinderkolben hat gute selbstschmierende Eigenschaften und kann die Lebensdauer erheblich verbessern.

- Der Ölstand wird übersichtlich und intuitiv angezeigt.

- Hochpräzises Führungssystem, Positionsmesssystem und hydraulische Ausgleichsfunktion können die Anforderungen der Volllängenbearbeitung erfüllen.

- Das Gerät kann unter Nennlast 16 Stunden lang ununterbrochen arbeiten, während das Hydrauliksystem keine Leckagen aufweist, stabil arbeitet und eine gute Leistung zeigt. Die Öltemperatur kann innerhalb des nationalen Standards (≤ 60 ~ 70 °C) geregelt werden.

Elektrisches Steuerungssystem

- Die elektrischen Komponenten entsprechen internationalen Standards, sind sicher und zuverlässig, verfügen über eine hohe Entstörungsfähigkeit und der elektrische Schaltschrank verfügt über eine Wärmeableitungsfunktion.

- Es verfügt über einen beweglichen Fußschalter zur einfachen Bedienung und eine Not-Aus-Funktion.

Die Anti-Offset-Fähigkeit der Maschine

Das elektrohydraulische Servosystem der Maschine ist ein Positionskontrollsystem, das den Synchronisationsfehler des Schiebers dynamisch über das Gitterlineal erkennt und den Synchronisationsfehler des Schiebers durch das vom numerischen Kontrollsystem ausgegebene elektrohydraulische Servoventilsignal korrigiert, sodass der Schieber bei vollständiger Teillast immer parallel zum Tisch sein kann.

CNC-POLE SHUT-SCHWEISSMASCHINE

MODELL: HM500/12000

Anwendungsbereich: Geeignet für Masten großer Länge und mittlerer Größe mit automatischem Längsschließschweißen, wie z. B. 5G-Masten, Monomasten, Hochmasten und normalen Straßenlaternenmasten.

Merkmale

- Automatische CNC-Einstellung, CNC-System, passt bei Änderung des Stangendurchmessers automatisch den Druck an, passt die Position des Nähfußes automatisch an, passt die Vorschubgeschwindigkeit und -position automatisch an und hält die Schweißnaht immer im geschlossenen Zustand, um ein reibungsloses Schweißen zu gewährleisten.

- Aufgrund der Qualifikation des vorherigen Prozesses tritt nach dem Schweißen keine Torsion der Polschweißnaht auf, und das Personal muss die Stange an der Rückseite der Maschine nicht aufhebeln und verdrehen, um die Schweißnaht zu zentrieren.

- Der Antriebsmast wird durch Frequenzumwandlung gesteuert und verfügt über eine elektrische Bremsstoppfunktion, um die Stabilität des Kopf- und Schwanzschweißens zu gewährleisten. Dieses System kann den Mast vom kleinen Ende bis zum unteren Ende vollflächig schweißen, sodass fast keine Länge außerhalb der Schweißnaht bleibt. Auf diese Weise wird die manuelle Arbeit im nächsten Prozess reduziert.

- Die Anzahl der Klemmrollen beträgt 3 Sätze. Der Vorteil besteht darin, dass der Rollendruck auf die Mastoberfläche verringert wird und die Kratzer auf der Oberfläche reduziert werden. Es ist für die Herstellung von achteckigen, polygonalen und konischen Masten geeignet. Es kann einen gleichen Durchmesser oder eine konische Form haben.

- Der Schiebewagen verfügt über eine motorisierte Schnellrücklauffunktion, sodass der Bediener nicht manuell zurückschieben muss und die Arbeitsintensität der Bediener reduziert wird.

- Der hintere Schubwagen mit pneumatischer Klemmvorrichtung ist im Vergleich zur manuellen Klemmvorrichtung einfach und schnell.

- Unterpulverschweißfunktion

- Die Entladeseite ist vom Rollentyp, was das Be- und Entladen erleichtert und die Automatisierung von vor- und nachgelagerten Materialien ermöglicht. Das Be- und Entladen kann auf derselben Seite erfolgen, sodass der Bediener keine langen Strecken zurücklegen muss. Der Bediener muss nur an der Position der Host-Maschine arbeiten, was die Arbeitsintensität erheblich reduziert.

- Das selbst entwickelte Öldruck- und Steuersynchronisationssystem reduziert die Anforderungen an die Stange, sodass die Stange nach dem Schweißen runder und weniger verformt ist.

- Bediener: 1 Person.

- Entladerollengestell, 5 Sätze (geeignet für 12–14 m lange Stangen)

- Je nach Gestaltung der Werkstatt des Käufers können Maschinen mit unterschiedlichen Arbeitsrichtungen bereitgestellt werden

- Für die speziellen Anforderungen der Kunden können Maschinen speziell entworfen und hergestellt werden, um verschiedene Pole auf der ganzen Welt zu erfüllen

- Durch die am Maschinenkopf installierte Kamera wird die Schweißnaht auf dem Bildschirm des Hauptbedienfelds angezeigt, was die Verfolgung der Schweißnaht einfach und leicht macht und den Arbeitsaufwand des Bedieners bei der Überwachung des Schweißvorgangs reduziert.

Die Maschine besteht aus folgenden Teilen

- Langer Arbeitstisch für Wagenbewegung

- Hauptportalrahmen

- Trolley-Antriebssystem

- Entladerollengestell, 5 Sätze (geeignet für 12–14 m lange Stangen)

- Hydraulisches Klemmteil (inkl. Klemmrollen, geeignet für mittelgroße Stangen)

- Unterpulver-Schweißsystem mit Drahtvorschubsystem

- Flussmittelrückgewinnungssystem

- Hydrauliksystem

- Kontrollsystem

- Kamera, Schweißnahtüberwachungssystem. Klemmrolle, gemäß Mastanforderungen des Kunden. Mit 1 Satz passend für Monopol Hoher Mast, 5G Mastform. mit

- 1 Set passend für normale Straßenlaternenmasten, Mindestdurchmesser 60mm (Rundmasten und konische Masten)

- 1 Set passend für normale Straßenlaternenmasten, Mindestdurchmesser 60mm (achteckiger Mast)

- Ein Satz hinterer Klemmvorrichtungen, die für normale Straßenlaternenmasten geeignet sind. (Enthält ein kleines Werkzeug, das für Masten mit sehr kurzer Länge geeignet ist, z. B. mit einem 1 bis 2 Meter langen Arm.)

- Be- und Entladesystem für Straßenlaternenmasten (optional)

- Vernetztes Produktionsdatensystem

- Ferndiagnosefunktion

- Ein Jahr Ersatzteile

Produktionseffizienz einer halbautomatischen Lichtmast-Produktionslinie

Durch den Einsatz der oben genannten halbautomatischen Produktionslinie für Lichtmasten mit 12.000 mm Länge erreicht der Kunde eine hervorragende Produktionseffizienz.

- Ablänglinie + Schlitzmaschine für die Herstellung normaler Straßenmasten: 200–250 Stück/8 Stunden.

- Abkantpresse: normaler Straßenmast und Hochmast: 80 – 160 Stück/8 Stunden.

- Geschlossene Mastschweißmaschine: normaler Straßenmast: ca. 50 Stück/8 Stunden.

Abschluss

Die halbautomatische Produktionslinie für Lichtmasten umfasst eine Schlitzmaschine, eine Ablänglinie, eine Blechschere, eine automatische Lademaschine, eine Tandem-Abkantpresse und eine Rahmenschweißmaschine. Unterschiedliche Fabriklayouts und unterschiedliche Anforderungen an die Mastherstellung erfordern unterschiedliche Produktionslinienvorschläge. Kontaktieren Sie uns gerne für weitere Vorschläge für Produktionslinien für Lichtmasten.

Verwandte Artikel: