جدول المحتويات

مقدمة

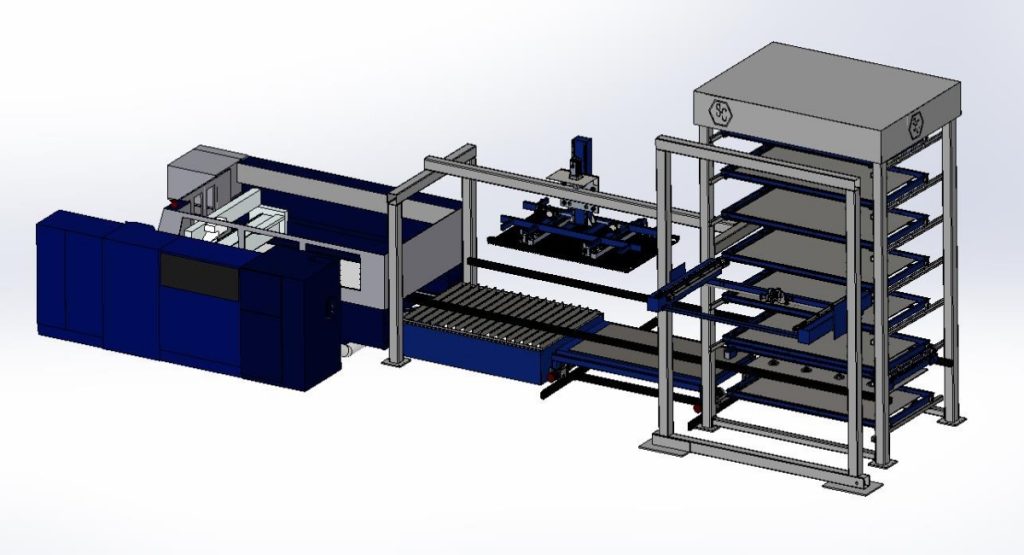

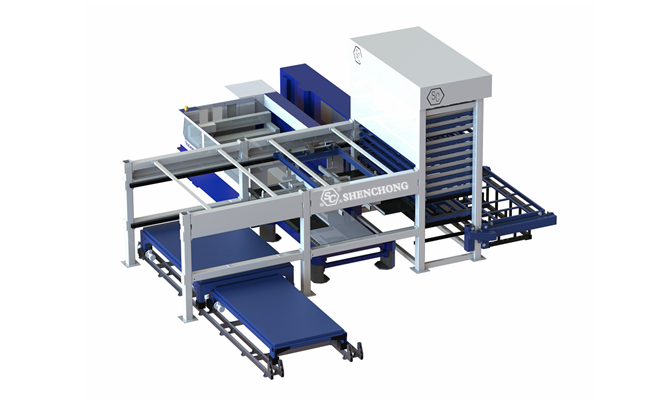

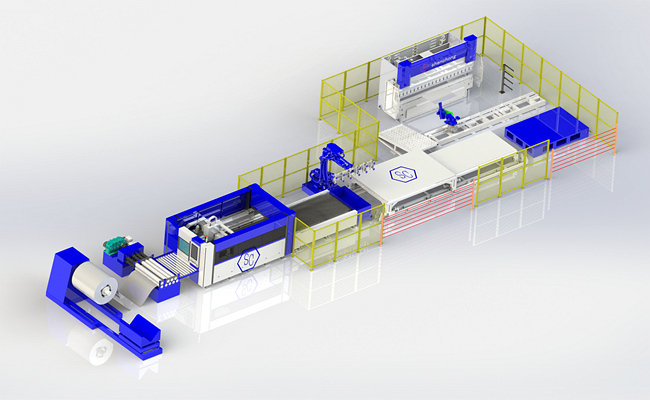

نظام التحميل والتفريغ الآلي للمعادن هو جهاز ثوري لنقل ألواح الصفائح المعدنية تلقائيًا من آلة إلى أخرى. التطبيق الأكثر شيوعًا لنظام التحميل والتفريغ التلقائي هو آلة القطع بالليزر.

أحدثت آلات القطع بالليزر ثورة في صناعة التصنيع من خلال توفير الدقة والسرعة والتنوع في قطع المواد المختلفة. ومع ذلك، للاستفادة الكاملة من قدرات هذه الآلات، فإن أنظمة مناولة المواد الفعّالة تشكل أهمية بالغة. تلعب أنظمة التحميل والتفريغ لآلات القطع بالليزر دورًا حيويًا في تعزيز الإنتاجية وتقليل وقت التوقف وضمان السلامة. تتعمق هذه المقالة في الأنواع المختلفة لأنظمة التحميل والتفريغ وفوائدها وتطبيقاتها والاتجاهات المستقبلية، وتوفر نظرة عامة شاملة على هذه المكونات الأساسية في عمليات القطع بالليزر.

أهمية نظام التحميل والتفريغ الآلي للمعادن

تم تصميم أنظمة التحميل والتفريغ لأتمتة عملية توريد المواد الخام إلى آلة القطع بالليزر وإزالة الأجزاء النهائية. تعد هذه الأنظمة ضرورية لعدة أسباب:

- زيادة الإنتاجية:يمكن للأنظمة الآلية تقليل الوقت المطلوب لتحميل وتفريغ المواد بشكل كبير، مما يسمح لآلة القطع بالليزر بالعمل بشكل مستمر وفعال.

- انخفاض تكاليف العمالة:من خلال أتمتة هذه العمليات، يمكن للمصنعين تقليل الحاجة إلى العمالة اليدوية، مما يقلل من تكاليف العمالة وإمكانية الخطأ البشري.

- تحسين السلامة:تعمل الأنظمة الآلية على تعزيز السلامة في مكان العمل من خلال تقليل الحاجة إلى التدخل البشري في العمليات التي قد تنطوي على مخاطر.

- الاتساق والجودة:تضمن الأتمتة التعامل المتسق مع المواد، مما يساهم في الحفاظ على معايير الجودة العالية في عملية القطع.

تطبيقات أنظمة التحميل والتفريغ

1. صناعة السيارات

في صناعة السيارات، تُستخدم أنظمة التحميل والتفريغ للتعامل مع صفائح معدنية كبيرة وأجزاء معقدة. وتضمن الأنظمة الآلية جودة ثابتة وإنتاجية عالية، وتلبي متطلبات الإنتاج الضخم.

2. صناعة الطيران

تتطلب صناعة الطيران الدقة والاتساق في تصنيع المكونات. تساعد أنظمة التحميل والتفريغ الآلية في تحقيق هذه المتطلبات من خلال ضمان التعامل الدقيق مع المواد والحد من مخاطر العيوب.

3. تصنيع المعادن

تتضمن صناعة المعادن قطع وتشكيل وتجميع الأجزاء المعدنية. تعمل أنظمة التحميل والتفريغ على تبسيط هذه العمليات من خلال أتمتة التعامل مع المواد الخام والأجزاء النهائية، مما يزيد من الكفاءة والإنتاجية.

4. صناعة الإلكترونيات

في صناعة الإلكترونيات، الدقة هي الأهم. تضمن الأنظمة الآلية التعامل الدقيق مع المواد والمكونات الحساسة، مما يقلل من مخاطر التلف ويضمن إنتاجًا عالي الجودة.

5. تصنيع الأثاث

تستفيد صناعة تصنيع الأثاث من الأنظمة الآلية التي تتعامل مع صفائح كبيرة من الخشب أو المعدن أو المواد المركبة. تعمل هذه الأنظمة على تعزيز الإنتاجية وضمان الجودة الثابتة في إنتاج مكونات الأثاث.

6. تصنيع الأجهزة الطبية

في تصنيع الأجهزة الطبية، تضمن أنظمة التحميل والتفريغ الآلية التعامل الدقيق مع المواد والمكونات، وتلبية معايير الجودة والسلامة الصارمة.

أنواع أنظمة التحميل والتفريغ

1. التحميل والتفريغ اليدوي

تعتمد الأنظمة اليدوية على المشغلين البشريين لتحميل المواد الخام على آلة القطع بالليزر وإزالة الأجزاء النهائية. وفي حين أن هذه الأنظمة بسيطة وفعالة من حيث التكلفة، إلا أنها تعاني من عدة قيود:

- زيادة تكاليف العمالةتتطلب الأنظمة اليدوية قدرًا كبيرًا من العمالة، وهو ما قد يكون مكلفًا، وخاصةً في بيئات الإنتاج ذات الحجم الكبير.

- عدم الاتساق:قد يؤدي المشغلون البشريون إلى إدخال تباين في عملية التحميل والتفريغ، مما يؤثر على جودة وكفاءة عملية القطع بالليزر.

- مخاطر السلامة:قد يشكل التعامل اليدوي مع المواد الكبيرة والثقيلة مخاطر أمنية على المشغلين.

2. التحميل والتفريغ شبه التلقائي

تجمع الأنظمة شبه الآلية بين العمليات اليدوية والآلية. عادةً، يقوم المشغل بوضع المواد الخام، ويقوم النظام تلقائيًا بتحميلها في آلة القطع بالليزر. وبالمثل، يقوم النظام بتفريغ الأجزاء النهائية، والتي يقوم المشغل بعد ذلك بتجميعها. توفر هذه الأنظمة العديد من المزايا:

- تقليل جهد العمل:تعمل الأنظمة شبه الأوتوماتيكية على تقليل الجهد البدني المطلوب من المشغلين، مما يؤدي إلى تحسين بيئة العمل وتقليل التعب.

- تحسين الكفاءة:إن أتمتة عملية التحميل والتفريغ تعمل على تسريع العملية مقارنة بالأنظمة اليدوية بالكامل.

- تعزيز السلامة:من خلال تقليل الحاجة إلى التعامل اليدوي مع المواد، تعمل الأنظمة شبه الأوتوماتيكية على تحسين السلامة في مكان العمل.

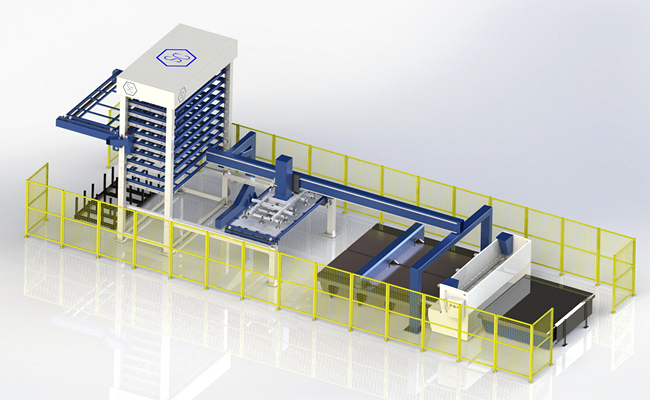

3. التحميل والتفريغ التلقائي بالكامل

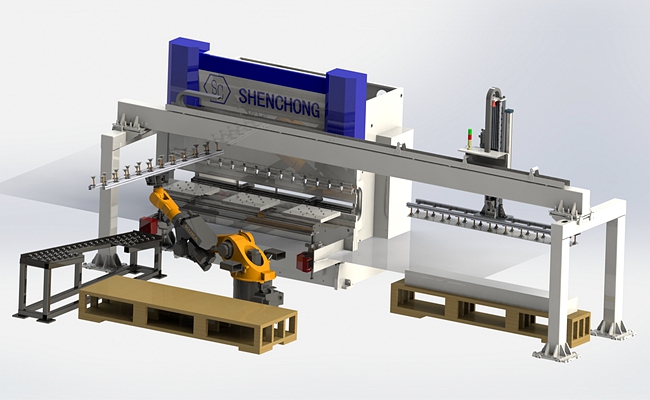

تتعامل الأنظمة الآلية بالكامل مع العملية الكاملة لتحميل المواد الخام وتفريغ الأجزاء النهائية دون تدخل بشري. تم تجهيز هذه الأنظمة بتقنيات متقدمة مثل الأذرع الآلية والناقلات وأجهزة الاستشعار لتحقيق مستويات عالية من الأتمتة:

- زيادة الإنتاجية إلى أقصى حد:يمكن للأنظمة الأوتوماتيكية بالكامل أن تعمل بشكل مستمر، مما يزيد بشكل كبير من إنتاجية آلة القطع بالليزر.

- الاتساق والدقة:تضمن الأتمتة التعامل المتسق مع المواد، والحفاظ على معايير الجودة العالية والحد من مخاطر الأخطاء.

- توفير تكاليف العمالة:من خلال القضاء على الحاجة إلى العمل اليدوي، تعمل الأنظمة الآلية بالكامل على تقليل تكاليف العمالة وتسمح للمشغلين بالتركيز على مهام أخرى ذات قيمة مضافة.

- أمان:تعمل الأنظمة الآلية بالكامل على تعزيز السلامة من خلال تقليل التفاعل البشري مع الآلات والمواد.

مكونات نظام التحميل والتفريغ الآلي للمعادن

1. تخزين المواد

يحتوي نظام التحميل والتفريغ الآلي للمعادن على نظام تخزين معدني. كما يحتوي على منصة تكديس معدنية بسيطة أو يمكن توصيله بنظام تخزين المعادن. نظام تخزين المعادن الأوتوماتيكيتُستخدم أنظمة تخزين المواد لتنظيم وتخزين المواد الخام بطريقة تسهل الوصول إليها والتعامل معها بسهولة. يمكن أن تكون هذه الأنظمة عبارة عن رفوف بسيطة أو أنظمة تخزين واسترجاع آلية متقدمة (AS/RS) تتكامل مع آلة القطع بالليزر.

- الرفوف والرفوف:حلول تخزين أساسية تسمح للمشغلين باسترجاع المواد يدويًا.

- أنظمة التخزين والاسترجاع الآلية (AS/RS):أنظمة متقدمة تقوم بتخزين واسترجاع المواد تلقائيًا بناءً على متطلبات الإنتاج، مما يؤدي إلى تحسين المساحة والكفاءة.

2. معدات مناولة المواد

تعتبر معدات مناولة المواد ضرورية لنقل المواد الخام من التخزين إلى آلة القطع بالليزر ونقل الأجزاء النهائية إلى وجهتها التالية. تشمل الأنواع الشائعة لمعدات مناولة المواد ما يلي:

- ناقلات:تنقل الناقلات الحزامية أو الأسطوانية المواد بين المراحل المختلفة لعملية القطع بالليزر.

- الأذرع الروبوتية:تتعامل الأذرع الروبوتية المزودة بمقابض أو أجهزة شفط فراغية مع المواد بدقة، مما يتيح التحميل والتفريغ الآلي.

- الرافعات والرافعات:تستخدم لرفع وتحريك المواد الثقيلة، وخاصة في بيئات التصنيع واسعة النطاق.

3. أجهزة التحميل والتفريغ

إن أجهزة التحميل والتفريغ عبارة عن آلات متخصصة مصممة لأتمتة عملية وضع المواد الخام على آلة القطع بالليزر وإزالة الأجزاء النهائية. ويمكن دمج هذه الأنظمة مع معدات أتمتة أخرى لإنشاء عملية مناولة مواد سلسة.

- محملات الألواح:قم بتحميل صفائح المواد تلقائيًا على آلة القطع بالليزر، مما يقلل الجهد اليدوي ويزيد من الكفاءة.

- تفريغ الأجزاء:قم بإزالة الأجزاء النهائية تلقائيًا من سرير القطع، مما يضمن التشغيل السلس والمستمر.

4. أنظمة التحكم

تتولى أنظمة التحكم إدارة تشغيل معدات التحميل والتفريغ، مما يضمن حركة دقيقة ومنسقة للمواد. يمكن أن تكون هذه الأنظمة مستقلة أو مدمجة مع التحكم الرقمي بالحاسوب في آلة القطع بالليزر.

- وحدات التحكم المنطقية القابلة للبرمجة (PLCs):تستخدم أجهزة التحكم المنطقية القابلة للبرمجة (PLC) للتحكم في تسلسل العمليات في الأنظمة الآلية، مما يضمن الأداء الدقيق والموثوق به.

- واجهات الإنسان والآلة (HMIs):توفر واجهة الإنسان والآلة للمشغلين واجهة سهلة الاستخدام لمراقبة والتحكم في عملية التحميل والتفريغ.

فوائد أنظمة التحميل والتفريغ الآلية

1. زيادة الإنتاجية

نظام تحميل وتفريغ الصفائح المعدنية الآلي يقلل بشكل كبير من الوقت المطلوب لتحميل وتفريغ المواد، مما يسمح لآلة القطع بالليزر بالعمل بشكل مستمر. تترجم هذه الإنتاجية المتزايدة إلى إنتاجية أعلى وأوقات استجابة أسرع.

2. توفير تكاليف العمالة

من خلال أتمتة عمليات مناولة المواد، يمكن للمصنعين تقليل الاعتماد على العمالة اليدوية. وهذا لا يقلل من تكاليف العمالة فحسب، بل يقلل أيضًا من مخاطر الخطأ البشري، مما يضمن إنتاجًا ثابتًا وعالي الجودة.

3. تحسين السلامة

تعمل أنظمة التحميل والتفريغ الآلية على تعزيز سلامة مكان العمل من خلال تقليل الحاجة إلى التفاعل البشري مع المواد الثقيلة والخطرة المحتملة. وهذا يقلل من خطر الحوادث والإصابات، مما يخلق بيئة عمل أكثر أمانًا.

4. الاتساق والجودة

تضمن الأتمتة التعامل المتسق مع المواد، وهو أمر بالغ الأهمية للحفاظ على معايير الجودة العالية في عملية القطع بالليزر. يمكن للأنظمة الآلية تحديد موضع المواد بدقة، مما يقلل من احتمالية عدم المحاذاة ويضمن قطعًا دقيقة.

5. تحسين المساحة

يمكن لأنظمة التخزين والاسترجاع المتقدمة تحسين استخدام المساحة المتاحة، مما يسمح للمصنعين بتخزين المزيد من المواد في مساحة أصغر. وهذا مفيد بشكل خاص في البيئات ذات المساحة المحدودة.

6. المرونة

يمكن برمجة الأنظمة الآلية للتعامل مع أنواع مختلفة من المواد وأحجام الأجزاء، مما يوفر المرونة في الإنتاج. تعد هذه القدرة على التكيف ضرورية للمصنعين الذين ينتجون مجموعة متنوعة من المنتجات أو يغيرون عمليات الإنتاج بشكل متكرر.

دراسات الحالة

1. شركة تصنيع السيارات

قامت إحدى شركات تصنيع السيارات بتنفيذ نظام تحميل وتفريغ آلي بالكامل لآلات القطع بالليزر الخاصة بها. تضمن النظام أذرعًا آلية وناقلات ونظام تخزين واسترجاع متقدم. وكانت النتيجة زيادة في الإنتاجية، وخفض تكاليف العمالة، وتحسين السلامة للمشغلين.

2. مورد مكونات الطيران والفضاء

قام أحد موردي مكونات الطيران بدمج أنظمة التحميل والتفريغ الآلية مع آلات القطع بالليزر الخاصة بهم. تم تجهيز الأنظمة بأجهزة استشعار وخوارزميات الذكاء الاصطناعي للمراقبة والتحسين في الوقت الفعلي. أدى هذا التكامل إلى انخفاض 50% في أوقات الإعداد، وزيادة 25% في إنتاجية الإنتاج، وتحسين مراقبة الجودة.

3. الشركة المصنعة للإلكترونيات

تبنى أحد مصنعي الإلكترونيات نظام تحميل وتفريغ شبه آلي لعمليات القطع بالليزر. يتميز النظام بأجهزة تغيير الأدوات الآلية والناقلات لمناولة المواد. أدى التنفيذ إلى تقليل وقت مناولة المواد وتحسين الدقة والجودة الثابتة في إنتاج المكونات الإلكترونية.

نقاط يجب مراعاتها قبل الشراء

عند شراء نظام تحميل وتفريغ آلي للمعادن، من الضروري مراعاة العديد من العوامل بعناية لضمان تلبية النظام لمتطلبات الإنتاج والاحتياجات طويلة الأجل. فيما يلي النقاط الرئيسية التي يجب تقييمها.

1. قدرات مناولة المواد

- نوع المعدن:تأكد من أن النظام متوافق مع المعادن المحددة التي تعمل بها (على سبيل المثال، الفولاذ، والألمنيوم، وما إلى ذلك).

- الوزن والحجم:تأكد من أن النظام قادر على التعامل مع وزن وحجم وسمك المواد التي يجب معالجتها.

- أبعاد الورقة/الجزء:تأكد من أن النظام يستوعب نطاق الأبعاد التي يتطلبها تشغيلك.

2. مستوى الأتمتة

- يدوي أو نصف آلي أو آلي بالكامل:حدد ما إذا كنت بحاجة إلى أتمتة كاملة أو ما إذا كان النظام شبه الآلي سيكون كافياً.

- تكامل الروبوتات:قم بتقييم ما إذا كانت الأذرع الروبوتية أو التقنيات الآلية الأخرى ضرورية لتطبيقك المحدد.

- كفاءة سير العمل:فكر في مدى أتمتة العملية لتتناسب مع سرعة الإنتاج لديك وتقليل وقت التوقف.

3. القدرة والإنتاجية

- سرعة التحميل/التفريغ:تأكد من أن النظام قادر على التعامل مع الإنتاجية المطلوبة لتتناسب مع وتيرة الإنتاج لديك.

- زمن الدورة:قم بتحليل أوقات دورة عمليات التحميل والتفريغ للتأكد من أنها تتوافق مع الجدول الزمني الإجمالي للإنتاج لديك.

- التحميل بالدفعات أو التحميل المستمر:اعتمادًا على حجم إنتاجك، حدد ما إذا كان نظام الدفعات أو نظام التحميل المستمر هو الأكثر ملاءمة.

4. توافق النظام وتكامله

- دمج CNC/الصحافة:تأكد من أن النظام يتكامل جيدًا مع آلات CNC أو أجهزة الليزر أو آلات القطع والانحناء الأخرى.

- توافق البرامج:تحقق مما إذا كان النظام متوافقًا مع برنامج إدارة الإنتاج أو أنظمة تخطيط موارد المؤسسات (ERP) الموجودة لديك.

- ضوابط التشغيل الآلي:مراجعة واجهة المستخدم وأنظمة التحكم لسهولة الاستخدام والتكامل مع الأجهزة الأخرى في سير العمل.

5. المساحة والتخطيط

- البصمة:ضع في اعتبارك المساحة المادية التي سيشغلها النظام. وتأكد من ملاءمته لمنطقة الإنتاج الخاصة بك دون تعطيل سير العمل.

- إمكانية الوصول:تأكد من إمكانية الوصول بسهولة إلى النظام لإجراء الصيانة وتحميل المواد الخام وتفريغ الأجزاء النهائية.

6. خيارات التخصيص

- تصميم وحدات:ابحث عن أنظمة ذات تكوينات معيارية تسمح بالتوسع أو التخصيص في المستقبل استنادًا إلى احتياجات الإنتاج المتطورة.

- حلول مخصصة:تحقق مما إذا كان المورد يوفر خيارات التخصيص بناءً على احتياجاتك المادية أو التشغيلية المحددة.

7. ميزات السلامة

- أجهزة استشعار وحراسة السلامة:تأكد من أن النظام يحتوي على آليات أمان قوية مثل أزرار التوقف في حالات الطوارئ، وأجهزة الاستشعار، والحراس الماديين لحماية المشغلين.

- الالتزام بالمعايير:التأكد من أن النظام يتوافق مع معايير السلامة المحلية والدولية، مثل لوائح ISO أو OSHA.

8. التكلفة والعائد على الاستثمار

- التكلفة الأولية:قم بتحليل الاستثمار الأولي وقارنه بالفوائد المتوقعة، مثل زيادة الإنتاجية أو تقليل تكاليف العمالة.

- تكاليف الصيانة:يجب أن تأخذ في الاعتبار تكاليف الصيانة على المدى الطويل ومدى توفر قطع الغيار.

- العائد على الاستثمار:احسب عائد الاستثمار للنظام بناءً على قدرته على تقليل العمالة أو زيادة الكفاءة أو التعامل مع مهام أكثر تعقيدًا.

9. الصيانة والدعم

- عقود الخدمة:قم بتقييم الضمان ودعم الخدمة المقدمة من قبل الشركة المصنعة.

- متطلبات الصيانة:تحقق من مدى سهولة صيانة النظام، وتوافر قطع الغيار، وتكرار الصيانة المطلوبة.

- التدريب والتثبيت:تأكد من أن المورد يقدم تدريبًا مناسبًا لفريقك ويوفر الدعم أثناء التثبيت والإعداد.

10. سمعة البائع والمراجع

- خبرة المورد:اطلع على خبرة البائع في توفير أنظمة التشغيل الآلي لصناعتك.

- آراء العملاء:فكر في طلب المراجع من المستخدمين الحاليين للنظام لتقييم الموثوقية والأداء في التطبيقات الواقعية.

- دعم ما بعد البيع:تقييم جودة خدمات ما بعد البيع، بما في ذلك الدعم الفني، ووقت الاستجابة، ومدى توافر قطع الغيار.

11. التأثير البيئي

- استهلاك الطاقة:تحليل كفاءة الطاقة في النظام للحفاظ على انخفاض تكاليف التشغيل وتقليل التأثير البيئي.

- مستويات الضوضاء:ضع في اعتبارك ميزات تقليل الضوضاء إذا كانت بيئة الإنتاج لديك تحتوي على قيود على مستوى الضوضاء.

إن تقييم هذه العوامل بعناية سيساعدك على اختيار النظام الذي يناسب متطلبات الإنتاج لديك، ويعزز الكفاءة، ويوفر قيمة طويلة الأجل.

نطاق أسعار نظام تحميل وتفريغ الصفائح المعدنية

يمكن أن يختلف نطاق الأسعار لنظام التحميل والتفريغ الآلي للمعادن بشكل كبير اعتمادًا على عوامل مثل حجم النظام وسعته ومستوى الأتمتة والعلامة التجارية والميزات المحددة (على سبيل المثال، التكامل مع CNC والروبوتات وميزات الأمان المتقدمة). بشكل عام، تندرج هذه الأنظمة ضمن نطاقات الأسعار التالية:

- الأنظمة الأساسية:بالنسبة للإعدادات الأصغر أو الأقل تعقيدًا، تتراوح الأسعار عادةً من $20,000 إلى $50,000.

- الأنظمة متوسطة المدى:تتكلف الأنظمة ذات القدرات المتوسطة والأتمتة الأفضل وخيارات التكامل عمومًا ما بين $50,000 و $150,000.

- الأنظمة المتطورة:يمكن أن تتراوح الأنظمة المتقدمة للغاية ذات الميزات مثل الأتمتة الكاملة والروبوتات المتكاملة والقدرات الأكبر من $150,000 إلى $500,000 أو أكثر.

يمكن أن تؤثر التخصيصات والميزات الإضافية مثل تكامل البرامج أو آليات الأمان الإضافية أيضًا على التسعير. للحصول على عرض سعر محدد، فإن التواصل مع الموردين من شأنه أن يوفر رقمًا أكثر دقة يناسب احتياجاتك.

الاتجاهات المستقبلية في أنظمة التحميل والتفريغ

1. التكامل مع الصناعة 4.0

من المتوقع أن يؤدي دمج أنظمة التحميل والتفريغ مع تقنيات الصناعة 4.0، مثل إنترنت الأشياء (IoT)، والذكاء الاصطناعي (AI)، والتعلم الآلي، إلى إحداث ثورة في مناولة المواد. تتيح هذه التقنيات المراقبة في الوقت الفعلي، والصيانة التنبؤية، واتخاذ القرارات القائمة على البيانات، مما يعزز كفاءة وموثوقية الأنظمة الآلية. للتواصل مع وحدات الأتمتة الأخرى مثل نظام التخزين الآلي للمعادن، الفرامل الصحافة الروبوتية, آلة القطع بالليزر وفك اللف والتسويةيمكن لمصنع معالجة الصفائح المعدنية أن يتكامل خطوط إنتاج أتمتة الصفائح المعدنية.

2. الروبوتات المتقدمة

إن التطورات في مجال الروبوتات تدفع إلى تطوير أنظمة آلية أكثر تطوراً وقدرة. كما أصبحت الروبوتات التعاونية (cobots) التي يمكنها العمل جنباً إلى جنب مع المشغلين البشريين، والروبوتات المتنقلة المستقلة (AMRs) التي تتنقل وتنقل المواد بشكل مستقل، منتشرة بشكل متزايد.

3. زيادة المرونة

ستوفر أنظمة التحميل والتفريغ الأوتوماتيكية للصفائح المعدنية في المستقبل مرونة أكبر، مما يسمح للمصنعين بالتبديل بسهولة بين المواد المختلفة وأحجام الأجزاء. ستتيح الأنظمة المعيارية والقابلة لإعادة التكوين التكيف السريع مع متطلبات الإنتاج المتغيرة.

4. كفاءة الطاقة

مع تحول الاستدامة إلى أولوية، سيتم تصميم أنظمة تحميل وتفريغ المعادن مع مراعاة كفاءة الطاقة. ستعمل الابتكارات مثل المحركات الموفرة للطاقة وأنظمة الكبح المتجددة وإدارة الطاقة الذكية على تقليل التأثير البيئي لمناولة المواد الآلية.

5. تحسين واجهات المستخدم

ستعزز الواجهات سهلة الاستخدام وأنظمة التحكم البديهية سهولة الاستخدام وإمكانية الوصول إلى أنظمة التحميل والتفريغ الآلية. ستوفر واجهات HMI المتقدمة وواجهات الواقع المعزز للمشغلين معلومات وإرشادات في الوقت الفعلي، مما يحسن الكفاءة الإجمالية.

خاتمة

أتمتة المعادن تعد أنظمة التحميل والتفريغ لآلات القطع بالليزر مكونات أساسية تعمل على تعزيز الإنتاجية وتقليل تكاليف العمالة وتحسين السلامة في بيئات التصنيع. من الأنظمة اليدوية إلى الأنظمة الآلية بالكامل، تقدم هذه التقنيات مجموعة من الحلول لتلبية الاحتياجات المتنوعة للصناعات المختلفة. مع استمرار تطور التطورات في الروبوتات والذكاء الاصطناعي وتقنيات الصناعة 4.0، يبدو مستقبل مناولة المواد الآلية واعدًا، حيث يوفر كفاءة ومرونة واستدامة أكبر.

يمكن للشركات المصنعة التي تستثمر في أنظمة التحميل والتفريغ المتقدمة أن تتوقع تحسينات كبيرة في عمليات الإنتاج الخاصة بها، مما يمكنها من البقاء قادرة على المنافسة في سوق متزايدة الطلب. من خلال فهم الفوائد والتطبيقات والاتجاهات المستقبلية لهذه الأنظمة، يمكن للشركات اتخاذ قرارات مستنيرة والاستفادة من الإمكانات الكاملة لعمليات القطع بالليزر الخاصة بها.