جدول المحتويات

نظرة عامة على اللحام بالليزر

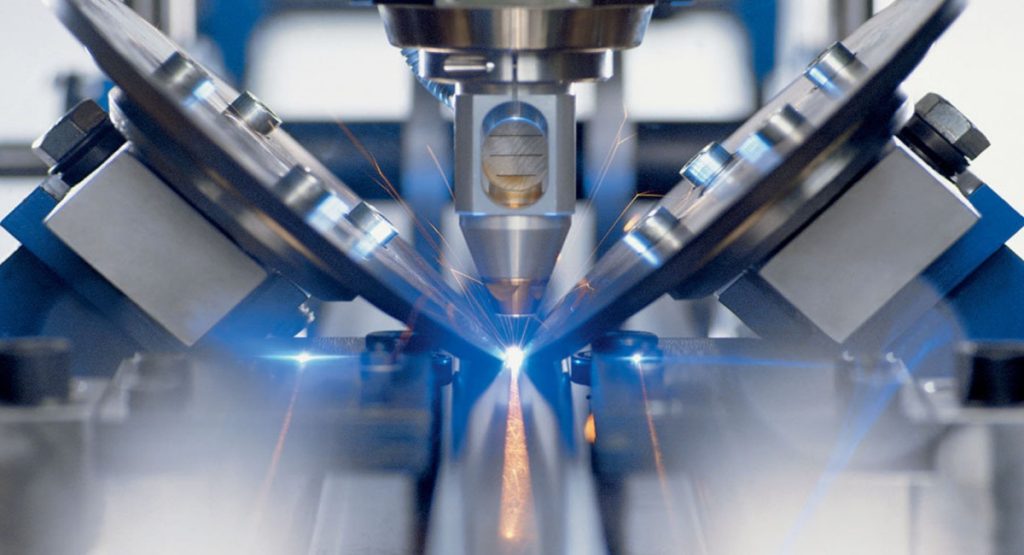

تتمتع اللحام بالليزر، كتقنية لحام حديثة، بمزايا مثل الاختراق العميق والسرعة العالية والتشوه الصغير وكثافة الطاقة العالية وعدم التأثر بالمجالات المغناطيسية. يتم استخدامه على نطاق واسع في مجالات التصنيع الدقيق الراقية مثل السيارات والسفن والفضاء الجوي. تقدم هذه المقالة بشكل أساسي مبدأ اللحام بالليزر والمزايا والعيوب، لمساعدة الأشخاص الذين لم يستخدموا اللحام بالليزر على فهم أولي لتقنية اللحام هذه.

مبدأ اللحام بالليزر

يمكن تحقيق اللحام بالليزر باستخدام أشعة الليزر المستمرة أو النبضية، ويمكن تقسيم مبدأ اللحام بالليزر إلى اللحام بالتوصيل الحراري واللحام بالليزر العميق الاختراق.

- تعتبر كثافة الطاقة التي تقل عن 104-105 واط/سم2 بمثابة لحام توصيل حراري، حيث يكون عمق الاندماج ضحلًا وسرعة اللحام بطيئة؛ ومبدأ اللحام بالليزر هو: يقوم إشعاع الليزر بتسخين السطح المراد معالجته، ويتم توجيه حرارة السطح إلى الداخل للانتشار من خلال نقل الحرارة. من خلال التحكم في معلمات مثل عرض وطاقة وقوة وتردد نبضة الليزر، يتم صهر قطعة العمل لتشكيل بركة منصهرة محددة.

- يستخدم لحام الاختراق العميق بالليزر عمومًا شعاع ليزر مستمر لتوصيل المواد، وعملية الفيزيائية المعدنية الخاصة به تشبه إلى حد كبير لحام شعاع الإلكترون. يتم تحقيق آلية تحويل الطاقة من خلال ثقوب صغيرة. تحت إشعاع الليزر عالي الكثافة، تتبخر المادة لتكوين ثقوب صغيرة، مليئة بالبخار مثل الجسم الأسود وتمتص كل طاقة الضوء الساقط تقريبًا. تنتقل الحرارة من الجدار الخارجي للتجويف عالي الحرارة، مما يتسبب في ذوبان المعدن المحيط بالتجويف. تحت إشعاع شعاع الضوء، تتبخر مادة الجدار باستمرار لإنتاج بخار عالي الحرارة. يكون التوتر السطحي لطبقة الجدار المتكونة من تدفق السائل خارج جدار الثقب في حالة توازن ثابت مع ضغط البخار المتولد باستمرار داخل تجويف الثقب. يدخل شعاع الضوء باستمرار إلى الثقب الصغير، والذي يكون دائمًا في حالة تدفق مستقرة. يتحرك المعدن المنصهر المحيط بجدار الثقب للأمام مع شعاع الضوء الرائد، ويملأ الفجوة التي يتركها الثقب الصغير ويتكثف وفقًا لذلك، وبالتالي يشكل خط لحام.

مجال تطبيق اللحام بالليزر

لقد تم استخدام اللحام بالليزر على نطاق واسع في العديد من الصناعات، مثل:

- صناعة السيارات: يمكن أن يحقق اللحام بالليزر اتصالًا فعالًا ودقيقًا لمكونات السيارات، وتحسين الإنتاجية والجودة، وتقليل التكاليف والتلوث. يمكن استخدام اللحام بالليزر في لحام مكونات مثل هياكل السيارات، والهيكل، والمحركات، وناقلات الحركة، وأنابيب العادم، والوسائد الهوائية، ولوحات العدادات، وما إلى ذلك. على سبيل المثال، يمكن أن يحقق اللحام بالليزر تصميمًا متكاملًا لأبواب السيارة، وتقليل عدد ووزن الأجزاء، وتحسين الصلابة والقوة، وتعزيز المظهر والسلامة.

- بناء السفن: يمكن استخدام اللحام بالليزر لتوصيل ألواح السفن، وحل مشاكل الانحناء والتشوه في اللحام التقليدي، وتحسين جودة وقوة اللحامات، وتقليل استهلاك المواد وتكاليف العمالة. يمكن استخدام اللحام بالليزر في لحام هياكل السفن، والطوابق، والحواجز، والبلج، وخطوط الأنابيب، والمكونات الأخرى. على سبيل المثال، يمكن أن يحقق اللحام بالليزر التجميع السريع لهياكل السفن الكبيرة، وتقصير دورات البناء، وتحسين كفاءة الإنتاج.

- مجال المنزل: يمكن استخدام اللحام بالليزر في تصنيع جميع المنازل المصنوعة من الألومنيوم، وتحقيق اتصال سلس بين مقاطع سبائك الألومنيوم، وتحسين جماليات ومتانة المنازل، وتلبية احتياجات حماية البيئة والصحة. يمكن استخدام اللحام بالليزر لإنتاج منتجات منزلية مثل جميع خزائن الألومنيوم، وجميع خزائن الكتب المصنوعة من الألومنيوم، وجميع خزائن الأحذية المصنوعة من الألومنيوم. على سبيل المثال، يمكن أن يحقق اللحام بالليزر صفر فورمالديهايد، وصفر تلوث، وقيمة إعادة تدوير في جميع المنازل المصنوعة من الألومنيوم، مما يخلق مفهومًا جديدًا للأثاث المنزلي الأخضر والعصري.

تصنيف اللحام بالليزر

وفقًا لأنماط خرج الطاقة المختلفة لليزر، يمكن تقسيم اللحام بالليزر إلى اللحام بالليزر المستمر واللحام بالليزر النبضي. يشكل اللحام بالليزر المستمر مورفولوجيا لحام مستمرة وغير منقطعة أثناء عملية اللحام، بينما يشكل اللحام بالليزر النبضي بقعة لحام دائرية على سطح قطعة العمل الملحومة بسبب إدخال الطاقة المتقطعة إلى سطح قطعة العمل. يمكن الحصول على مورفولوجيات لحام مختلفة بناءً على التغييرات في معلمات الليزر. وفقًا لكثافات الطاقة المختلفة للبقعة المركزة بالليزر، يمكن تقسيم اللحام بالليزر إلى اللحام بالتوصيل الحراري واللحام العميق الاختراق.

1. اللحام بالتوصيل الحراري بالليزر

كثافة الطاقة لنقطة اللحام بالتوصيل الحراري بالليزر على سطح قطعة العمل منخفضة نسبيًا، وعادةً ما تكون أقل من 105 وات/سم2. ينقل الليزر الطاقة إلى سطح قطعة العمل الملحومة، مما يؤدي إلى تسخين سطح المعدن إلى درجة حرارة بين نقطتي الانصهار والغليان. يحول سطح المواد المعدنية طاقة الضوء الممتصة إلى طاقة حرارية، مما يتسبب في ارتفاع درجة حرارة سطح المعدن باستمرار وإذابته. بعد ذلك، تنتقل الطاقة الحرارية إلى داخل المعدن من خلال التوصيل الحراري، مما يؤدي إلى توسيع منطقة الانصهار تدريجيًا. بعد التبريد، تتشكل نقطة لحام أو لحام. يشبه مبدأ اللحام هذا لحام قوس الغاز الخامل بالتنغستن (TIG)، والمعروف باسم لحام التوصيل الحراري.

2. اللحام العميق بالليزر (لحام الثقوب الصغيرة)

عندما تكون كثافة طاقة الليزر المطبقة على سطح المعدن أكبر من 105 وات/سم2، يعمل شعاع الليزر عالي الطاقة على سطح مادة المعدن، مما يتسبب في ذوبان موضعي وتكوين "ثقوب صغيرة". يخترق شعاع الليزر داخل حوض المنصهر من خلال "الثقوب الصغيرة"، بينما يذوب المعدن أمام الثقوب الصغيرة. يتدفق المعدن المنصهر حول الثقوب الصغيرة إلى الخلف، ويتصلب مرة أخرى، ويشكل خط لحام.

مميزات وعيوب اللحام بالليزر

اللحام بالليزر هو طريقة لحام فعالة ودقيقة تستخدم شعاع الليزر عالي الكثافة كمصدر للحرارة. اللحام بالليزر هو أحد الجوانب المهمة لتطبيق تكنولوجيا معالجة المواد بالليزر، ويستخدم على نطاق واسع في مجالات مثل السيارات والفضاء والإلكترونيات والطب. يتميز بالسرعة العالية والجودة العالية والمرونة العالية وحماية البيئة الخضراء.

إذن، ما هي مزايا اللحام بالليزر مقارنة بطرق اللحام التقليدية؟ ما هي الصعوبات التي تواجه اللحام بالليزر وكيف يمكن حلها؟ ما هي مجالات التطبيق الشائعة للحام بالليزر؟

مزايا اللحام بالليزر

بالمقارنة مع طرق اللحام التقليدية، يتمتع اللحام بالليزر بالمزايا التالية:

- سرعة عالية وعمق كبير وتشوه صغير. يتميز اللحام بالليزر بكثافة طاقة عالية ومعدلات تسخين وتبريد سريعة ومنطقة تأثر بالحرارة صغيرة وإجهاد وتشوه لحام منخفض. يمكن أن يحقق اللحام بالليزر لحامات ذات نسبة عرض إلى ارتفاع عالية بحد أقصى 10:1.

- معالجة بدون تلامس ومرونة عالية. لا يتطلب اللحام بالليزر ملامسة قطعة العمل، ولا يتطلب أقطابًا كهربائية أو مواد حشو، مما قد يقلل من التلوث والخسائر. يمكن نقل اللحام بالليزر وتحويله من خلال المكونات البصرية، مما يسهل التعاون مع الروبوتات وتحقيق الأتمتة والمعالجة متعددة المحطات. يمكن أيضًا إجراء اللحام بالليزر في درجة حرارة الغرفة أو في ظل ظروف خاصة، وهو مناسب للحام الأجزاء التي يصعب الوصول إليها أو المواد المقاومة للحرارة.

- جودة عالية وأداء جيد. يمكن أن يقلل اللحام بالليزر، بسبب مدخلاته الحرارية المنخفضة ومعدل التبريد السريع، من العيوب مثل المسامية والشقوق، ويحسن كثافة وقوة اللحام. يمكن أن يحقق اللحام بالليزر أيضًا اتصال معادن مختلفة أو مواد غير متشابهة، مما يحسن البنية والخصائص.

- أخضر وصديق للبيئة وآمن وخالٍ من التلوث. لا ينتج اللحام بالليزر غازات ضارة أو ضوضاء، ولا يتأثر بالمجالات الكهربائية أو المغناطيسية، ولا يضر بصحة الإنسان والبيئة.

الصعوبات والحلول في اللحام بالليزر

على الرغم من أن اللحام بالليزر له العديد من المزايا، إلا أنه لا تزال هناك بعض المشاكل أثناء اللحام:

- رذاذ اللحام: يشير إلى ظهور العديد من جزيئات المعدن على سطح المادة بعد الانتهاء من اللحام، والتي تلتصق بسطح المادة. سيؤثر هذا على جودة سطح اللحام، كما أنه قد يؤدي إلى تلويث العدسة وتلفها. قد يكون سبب الرذاذ هو عدم نظافة سطح المادة، أو وجود بقع زيتية أو ملوثات، أو تطاير الطبقة المجلفنة.

الحل هو تنظيف سطح المادة قبل اللحام، وتقليل طاقة اللحام بشكل مناسب، وتقليل تناثر المواد.

- الشقوق: تشير إلى الشقوق الحرارية الناتجة عن اللحام بالليزر المستمر، مثل شقوق البلورات وشقوق التسييل وما إلى ذلك. والسبب الرئيسي للتشقق هو قوة الانكماش المفرطة للحام قبل أن يتصلب تمامًا.

الحل هو استخدام تدابير مثل ملء الأسلاك والتسخين المسبق لتقليل الشقوق أو القضاء عليها.

- المسام: تشير إلى ظهور المسام على سطح خط اللحام. قد يكون سبب تكوين المسام هو أن حوض ذوبان اللحام بالليزر عميق وضيق، مع معدل تبريد سريع، ولا يمكن للغاز الناتج عن حوض ذوبان السائل الهروب في الوقت المناسب؛ إما أن سطح خط اللحام لم يتم تنظيفه جيدًا، أو يتبخر بخار الزنك من الصفيحة المجلفنة.

الحل هو تنظيف سطح اللحام، وتحسين تطاير الزنك عند تسخينه، وضبط اتجاه النفخ.

- عض الحافة: يشير إلى ضعف الترابط بين اللحام والمعدن الأساسي، مما يؤدي إلى أخدود بعمق أكبر من 0.5 مم، أو طول إجمالي أكبر من 10% من طول اللحام، أو طول أكبر من متطلبات معيار القبول. قد يكون سبب حدوث القطع الناقص هو أن سرعة اللحام سريعة جدًا، مما يمنع المعدن السائل من إعادة التوزيع على الجزء الخلفي من الفتحة الصغيرة؛ أو قد تكون الفجوة بين مجموعة المفصل كبيرة جدًا، مما يؤدي إلى انخفاض المعدن المنصهر في عملية الملء؛ أو يكون وقت انخفاض الطاقة في نهاية اللحام بالليزر سريعًا جدًا، مما يتسبب في انهيار الفتحة الصغيرة.

الحل هو التحكم في مطابقة آلة اللحام بالليزر قوة المعالجة والسرعة لتجنب قضم الحواف؛ تلميع وتنظيف وإصلاح حواف العض التي تم العثور عليها أثناء التفتيش.

خاتمة

اللحام بالليزر هو تقنية لحام عالية الدقة وعالية الكفاءة مع آفاق تطبيق واسعة. تتطلب طرق اللحام المختلفة وسيناريوهات التطبيق اختيار طرق لحام ليزر مختلفة لتحقيق أفضل تأثير لحام. لا تزال تقنية اللحام بالليزر تتطور وتبتكر باستمرار، وسيكون هناك المزيد من الأنواع الجديدة من الليزر والعمليات الناشئة في المستقبل، مما يوفر حلول لحام ذات جودة أعلى وكفاءة أعلى وتكلفة أقل لمختلف الصناعات.