جدول المحتويات

أثناء عملية الإنتاج والتصنيع، قد تنشأ مشاكل مختلفة تتعلق بجودة الانحناء عند ثني أجزاء الصفائح المعدنية، مما قد يؤثر على تحسين كفاءة الإنتاج واستقرار جودة المنتج. تتناول هذه المقالة مشاكل جودة الانحناء والقطع الشائعة في ممارسة الإنتاج، وتحلل أسباب المشاكل، وتقترح حلولاً لتوفير الخبرة والمرجع لمشاكل مماثلة في ممارسة الإنتاج اللاحقة.

مقدمة

ثني الصفائح المعدنية هي عملية استخدام قالب عالمي (أو قالب متخصص) مزود بـ آلة الفرامل الصحافة CNC ثني الصفائح المعدنية إلى أشكال مقطعية هندسية مختلفة مطلوبة لقطع العمل. تؤثر عقلانية عملية الثني بشكل مباشر على حجم التشكيل النهائي ومظهر المنتج. يعد الاختيار المعقول لقوالب الثني أمرًا بالغ الأهمية للتشكيل النهائي للمنتجات.

في عملية الإنتاج الفعلية، بسبب عدم اليقين بشأن حجم المنتج وتنوع أنواع المنتجات، غالبًا ما نواجه مشاكل مثل تداخل الحجم وزوايا القالب غير المتطابقة أثناء ثني قطع العمل المعالجة الباردة، مما يجلب صعوبات كبيرة للإنتاج. بسبب تأثير عوامل مثل حجم المنتج وشكلها والمادة والقالب والمعدات والمرافق المساعدة أثناء عملية الثني، قد تحدث مشاكل جودة مختلفة، مما يؤثر على كفاءة الإنتاج واستقرار جودة المنتج. لذلك، من المهم بشكل خاص معالجة وتجنب حدوث مشاكل جودة الانحناء هذه. تلخص هذه المقالة بشكل أساسي وتصف مشاكل الجودة الشائعة لثني الصفائح المعدنية في ممارسة الإنتاج، وتحلل الأسباب بناءً على تجربة الإنتاج، وتقترح الحلول.

مشاكل جودة الانحناء الشائعة

الانحناء والتشقق

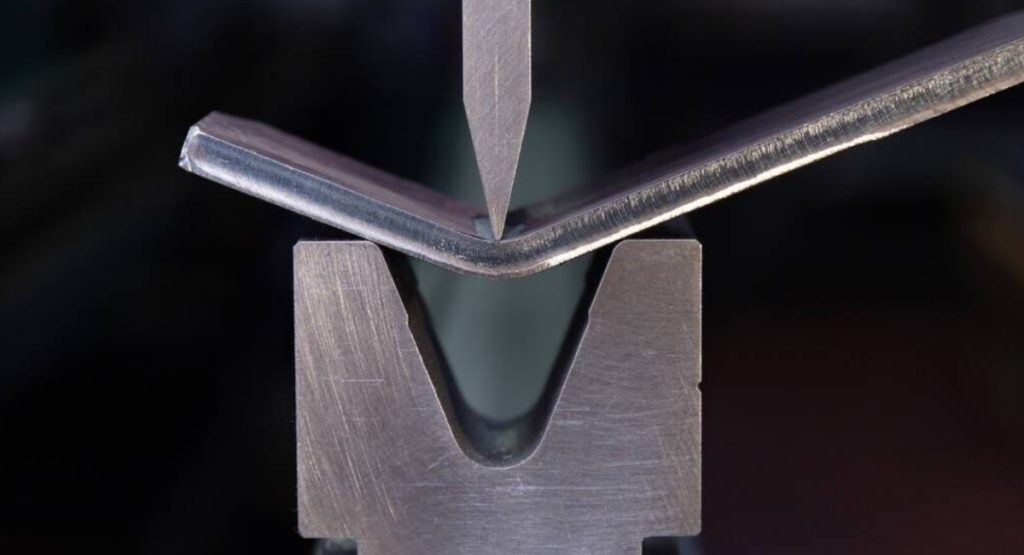

تشير تشققات الانحناء إلى الظاهرة التي تظهر فيها نتوءات أو شقوق صغيرة غالبًا على حواف المواد بعد القطع أو القص أو الختم، ويتشكل تركيز الإجهاد بسهولة أثناء الانحناء، مما يؤدي إلى التشقق. تشققات الأخدود التعزيزي على شكل حرف U لأجزاء القاطرة عند الزوايا بعد الانحناء، كما هو موضح في الشكل 1.

الشكل 1 الانحناء والتشقق

الأسباب الرئيسية للانحناء والتشقق هي:

- وجود نتوءات غير نظيفة على حواف الأجزاء.

- يكون اتجاه الانحناء موازيا لاتجاه دحرجة الصفائح المعدنية.

- نصف قطر الانحناء للصفائح المعدنية صغير جدًا.

أثناء عملية الإنتاج والتصنيع، من الضروري التعامل مع ظاهرة الانحناء والتشقق وفقًا لظروف محددة. بالنسبة لمشكلة الانحناء والتشقق في الشكل 1، يمكن اعتماد طريقة إضافة ثقوب العملية أو أخاديد العملية لحلها، كما هو موضح في الشكل 2.

الشكل 2: إضافة فتحات العملية

تداخل الانحناء

يستهدف تداخل الانحناء بشكل أساسي المنتجات ذات الانحناء الثانوي أو الأعلى، حيث تصطدم حافة الانحناء بالقالب أو المعدات، مما يؤدي إلى عدم القدرة على التشكيل بشكل صحيح. يتأثر تداخل الانحناء بشكل أساسي بشكل وحجم وقالب الأجزاء، ويحدث بشكل أساسي بسبب هيكل تصميم الجزء المنحني نفسه، وتسلسل الانحناء المحدد، وقالب الانحناء المحدد. لذلك، تتضمن الحلول الرئيسية ما يلي:

- صنع قوالب جديدة أو استبدالها (مثل قوالب السكاكين المنحنية).

- تحويل قوالب الانحناء (مثل المعالجة الميكانيكية للأجزاء المحلية).

- ضبط تسلسل الانحناء (مثل طريقة التشوه العكسي).

- تغيير حجم انحناء الأجزاء. على سبيل المثال، يتم تصنيع دعامة التثبيت لخطوط ملحقات الهيكل لخط مترو شنغهاي رقم 18 من فولاذ قناة على شكل حرف U، بعرض متوسط يبلغ 100 مم، وارتفاع حافة يبلغ 80 مم، ونصف قطر انحناء يبلغ 15 مم. قم بمحاكاة الانحناء بناءً على القوالب الموجودة في الورشة لتوليد تداخل الانحناء.

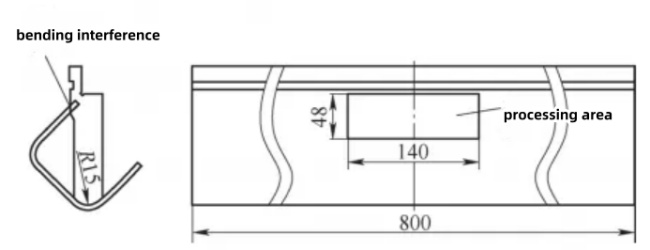

استجابةً لظاهرة التداخل هذه، تم اعتماد طريقة معالجة ميكانيكية محلية لقالب الانحناء العلوي (انظر الشكل 3). تم قطع شق 140 مم × 48 مم على طول الخط الأوسط لقالب السكين المستقيم العلوي R15 مم الحالي (L = 800 مم) (انظر الشكل 4). تم تحديد موضع الشق من خلال دمجه مع موضع تداخل الانحناء المُحاكي، دون التأثير على وظيفته الأصلية. بعد تعديل قالب الانحناء، تم حل مشكلة تداخل الانحناء بنجاح.

الشكل 3: الانحناء بعد معالجة القالب العلوي

الشكل 4: تداخل الانحناء، تحديد منطقة المعالجة

انحناء المسافة البادئة

إن انبعاج الانحناء هو ظاهرة يتم فيها توليد احتكاك أثناء عملية إدخال الصفائح المعدنية تدريجيًا في اتصال مع السطح الداخلي للأخدود على شكل حرف V للقالب المقعر، مما يؤدي إلى ترك علامات واضحة على سطح الصفائح المعدنية. بالنسبة لبعض الملحقات ذات متطلبات السطح العالية، لا يمكن للانحناء التقليدي تلبية متطلبات جودة المنتج، ولا يمكن أن تلبي انبعاج الانحناء (انظر الشكل 5) متطلبات العملية التالية.

الشكل 5: الانحناء

يتأثر انبعاج الانحناء بشكل أساسي بصلابة الصفائح المعدنية وبنية القالب السفلي. فكلما زادت صلابة الصفائح، زادت قدرتها على مقاومة التشوه البلاستيكي، مما يجعل من الصعب على المادة الخضوع للتشوه البلاستيكي وأسهل في إنتاج الانبعاج. احتمالية انبعاج الانحناء في مواد الصفائح المستخدمة بشكل شائع هي: الألومنيوم > الفولاذ الكربوني > الفولاذ المقاوم للصدأ. كلما زاد عرض فتحة قالب الانحناء، زاد عرض انبعاج الانحناء، وكلما كان عمق الانبعاج أقل عمقًا. كلما كان حجم R لكتف فتحة القالب السفلي أكبر، كلما كان عمق الانبعاج أقل عمقًا.

بالإضافة إلى تحسين صلابة المواد وهيكل القالب السفلي، يمكن أيضًا استخدام وسادات مطاطية مضادة للتآكل وقوالب ثني سفلية من النوع الكروي لحل مشكلة التآكل الناتج عن الانحناء. تعتمد وسادة المطاط المضادة للتآكل بشكل أساسي على العزل المادي لتقليل حدوث التآكل، كما هو موضح في الشكل 6. يحول قالب الانحناء من النوع الكروي احتكاك البثق المطلوب لقوالب الانحناء التقليدية إلى احتكاك متدحرج، مما يقلل الاحتكاك ويقلل من تلف المنتج، كما هو موضح في الشكل 7.

الشكل 6: وسادة مطاطية مضادة للتجويف

الشكل 7: القالب السفلي لثني الكرة

ثني الزنبرك

أثناء عملية الانحناء، تخضع المواد للتشوه البلاستيكي والتشوه المرن في نفس الوقت. عندما تخرج قطعة العمل من قالب الانحناء، يحدث التعافي المرن، مما يتسبب في عدم تناسق شكل وحجم الجزء المنحني مع التحميل، وهو ما يسمى بالارتداد المنحني. ثني الزنبرك يعد عدم كفاية زاوية الانحناء أحد الأسباب الرئيسية. العوامل الرئيسية التي تؤثر على الارتداد هي الخصائص الميكانيكية للصفائح المعدنية وظروف تشوه الانحناء. يتناسب حجم قيمة الارتداد بشكل مباشر مع قوة خضوع الصفائح المعدنية ويتناسب عكسيًا مع معامل المرونة. كلما كان نصف قطر الانحناء النسبي (نسبة R / t لنصف قطر الانحناء إلى سمك الصفيحة) للجزء المنحني أصغر، كلما كانت قيمة الارتداد أصغر. يؤثر شكل الجزء المنحني أيضًا على حجم قيمة الارتداد. بشكل عام، تتمتع الأجزاء على شكل حرف U بقيمة ارتداد أصغر من الأجزاء على شكل حرف V.

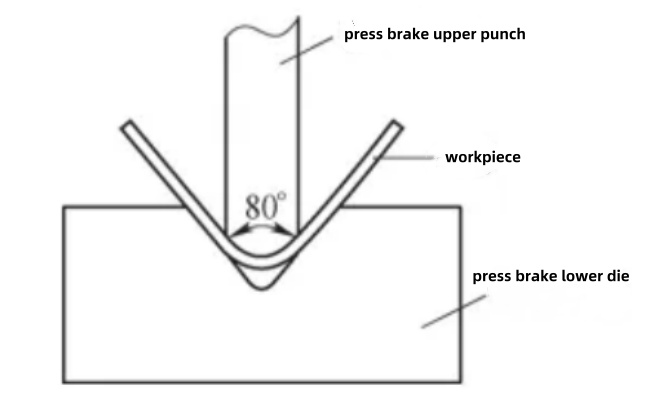

الطريقة الرئيسية للتغلب على ارتداد الانحناء هي طريقة تعويض الزاوية، والتي تعتمد بشكل عام على طريقة عمل منحدر يساوي زاوية الارتداد على قالب الانحناء، والتي يمكنها موازنة تأثير ارتداد الانحناء بشكل فعال. كما هو موضح في الشكل 8، يمكن استخدام قالب انحناء بزاوية 80 درجة لثني قطع العمل بسلاسة بزاوية انحناء 90 درجة.

الشكل 8: تعويض ارتداد الانحناء

بسبب العوامل العديدة التي تؤثر على ارتداد الانحناء، من الصعب جدًا حساب قيمة الارتداد بدقة. من خلال تصحيح القالب التجريبي وتراكم الخبرة، وإتقان قانون الارتداد، وتبني التعويض المناسب، واتخاذ التدابير للتغلب على الارتداد في هيكل القالب والجوانب الأخرى، تعد طرقًا فعالة لضمان جودة المنتج.

مادة الشريحة المنحنية

تشير انزلاق الانحناء إلى الظاهرة التي لا تحتوي فيها قطعة العمل التي يجب ثنيها على نقطة دعم كاملة وفعالة على أخدود القالب السفلي، مما يؤدي إلى تعرض قطعة العمل للانزلاق وعدم القدرة على وضع الانحناء بشكل صحيح.

الأسباب الرئيسية لانحناء المواد المنزلقة هي كما يلي.

- عندما يكون عرض القالب السفلي كبيرًا جدًا وحجم الانحناء أقل من نصف عرض القالب السفلي، يحدث الانزلاق.

- عندما يتأثر قطعة العمل بشكلها وحجمها، ويكون حجم وضع القالب قصيرًا جدًا أو لا توجد حافة وضع فعالة للقالب، فقد تحدث ظاهرة الانحناء والانزلاق.

هناك طريقتان رئيسيتان لحل مشكلة انحناء المواد وانزلاقها.

- الطريقة 1. اختر قالب ثني مناسبًا، وعادةً ما يتم اختيار عرض قالب يبلغ 4-6 أضعاف سمك اللوحة المستخدمة في الثني.

- الطريقة 2. باستخدام طريقة إضافة القوالب أو حواف العملية، يمكن حل مشكلة انزلاق المواد الناجم عن سوء الوضع بسبب الانحناء. بشكل عام، يتم وضع الانحناء بواسطة حافة مستقيمة لقطعة العمل، الأمر الذي يتطلب أن يكون وجهان طرفيان على اتصال بقالب الانحناء للوضع. ومع ذلك، في عملية الإنتاج الفعلية، توجد مواقف حيث تكون حافة قالب المنتج قصيرة جدًا أو لا توجد حافة وضع فعالة، مما يؤدي إلى عدم القدرة على إكمال وضع الانحناء. الحلول هي:

- عندما يكون سمك اللوحة t ≤ 6 مم، أضف حافة عملية للتثبيت، ويجب أن يكون موضع حافة العملية الممتدة على نفس مستوى الحافة النهائية للملحق. يجب استخدام القطع بالليزر عند الوصلة لتسهيل الطحن والإزالة بعد اكتمال عملية الانحناء.

- عندما يكون سمك اللوحة t أكبر من 6 مم، يمكن قطع قالب للوضع، ويمكن أن يكون سمك القالب مساويًا أو أقل قليلاً من سمك قطعة العمل. يمكن لكلا طريقتي التموضع حل مشكلة ثني المواد وانزلاقها.

انحناء القوس الكبير

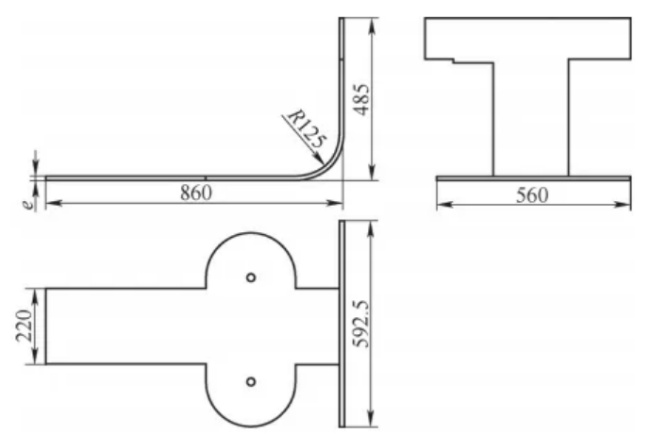

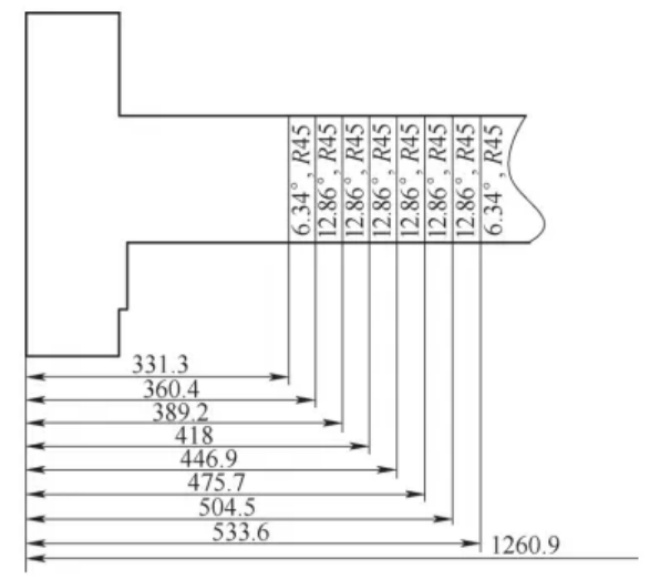

أثناء عملية الإنتاج والتصنيع، من الشائع مواجهة مواقف يكون فيها نصف قطر انحناء قطعة العمل كبيرًا ولا يوجد قالب قوس كبير مطابق في الورشة. في هذه الحالة، تكون دورة إنتاج قوالب التشكيل المتكاملة أو قوالب القوس الكبيرة أطول والتكلفة مرتفعة للغاية، في حين أن استخدام تقنية تشكيل الانحناء متعدد التمريرات بقوس صغير له تكلفة أقل وتطبيق أوسع. على سبيل المثال، في مشروع Super Bus 2.0، يوجد مكون بلوحة رأسية واحدة وثلاث لوحات رأسية، بنصف قطر انحناء 125 مم وزاوية انحناء 90 درجة، كما هو موضح في الشكل 9. نظرًا لعدم وجود قوالب انحناء مقابلة في الورشة، يمكن استخدام عمليات انحناء متعددة. أولاً، تم استخدام برنامج ثلاثي الأبعاد لنمذجة التخطيط والانحناء في موضع R125 مم. بعد النمذجة، قام البرنامج تلقائيًا بنشر مخطط اللوحة المسطحة ثنائية الأبعاد. من خلال إدخال نصف قطر انحناء 45 مم في البرنامج ومقارنة مدخلات البيانات المتعددة، تم التأكد من أنه يمكن ضمان مقطع القوس الدائري عن طريق الانحناء بـ 8 قطع. بعد ذلك، تم إنشاء بيانات الانحناء (زاوية الانحناء، طول موضع خط الانحناء) لكل قطع، كما هو موضح في الشكل 10. أخيرًا، تم إجراء تجربة انحناء في الموقع بناءً على بيانات الانحناء، كما هو موضح في الشكل 11.

الشكل 9: قطع العمل على شكل قوس

الشكل 10: مخطط الكشف وموضع خط الانحناء

الشكل 11: تجربة ثني القالب في الموقع

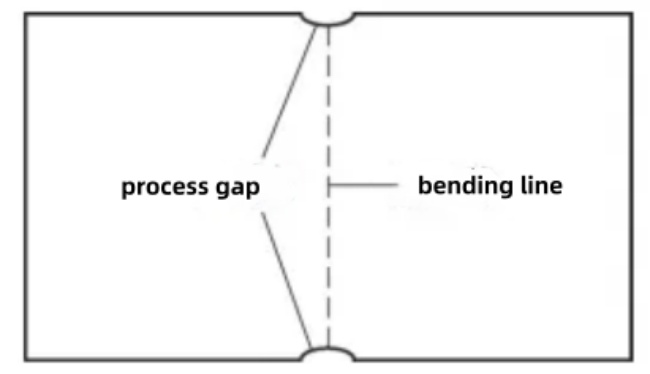

نتوء الانحناء

يشير النتوء المنحني إلى الظاهرة التي تبرز فيها المادة المعدنية على جانبي الزاوية المنحنية للصفائح المعدنية بسبب ضغط المادة، مما يؤدي إلى عرض أكبر من الحجم الأصلي. يرتبط حجم النتوء المنحني عمومًا بسمك اللوحة الملحقة ونصف قطر الانحناء. كلما زادت سماكة اللوحة، كان نصف قطر الانحناء أصغر، وكان النتوء أكثر وضوحًا.

لتجنب مشكلة جودة الانحناء هذه، يمكن إضافة شقوق عملية على جانبي خط الانحناء أثناء رسم مخطط فتح الانحناء، كما هو موضح في الشكل 12. تكون فجوة العملية بشكل عام على شكل قوس دائري، بقطر لا يقل عن 1.5 مرة من سمك قطعة العمل، من أجل تعويض نتوء الانحناء وحل مشكلة نتوء الانحناء بشكل فعال. بالنسبة لقطع العمل التي أنتجت بالفعل نتوءات منحنية، يتم استخدام التلميع اليدوي بشكل عام للمعالجة.

الشكل 12: فجوة العملية

خاتمة

تجدر الإشارة إلى أن مشكلات جودة الانحناء والقطع الشائعة المذكورة أعلاه في ممارسة الإنتاج لم تأخذ في الاعتبار تأثير العوامل البشرية أو المعدات (مثل أبعاد الفتح غير الصحيحة واختيار معلمات الانحناء غير الصحيحة وشيخوخة المعدات). في ممارسة الإنتاج، يجب اختيار معلمات عملية الانحناء المناسبة بناءً على أداء المعدات وحجم المنتج وخصائص المواد، وتنفيذها بدقة وفقًا لمواصفات التشغيل. لا نحتاج فقط إلى النظر بشكل شامل في تأثير العوامل المختلفة مثل تقدم المشروع والتكلفة والجودة وتبني الأساليب المناسبة لحل مشاكل جودة الانحناء، ولكننا نحتاج أيضًا إلى تجميع الخبرة للتنبؤ بحدوث وتأثير مشاكل الانحناء في مرحلة تحليل العملية، واتخاذ تدابير مستهدفة لمنعها. تسرد هذه المقالة العديد من مشاكل جودة الانحناء الشائعة وحلولها، على أمل تقديم بعض المراجع والإرشادات لزملاء الصناعة.