جدول المحتويات

في الإنتاج الصناعي، تتطلب المواد ذات الانعكاس العالي الشائعة مثل النحاس والألمنيوم معالجة متكررة، ولكن بالنسبة للعديد من مصنعي معدات القطع بالليزر الليفي، فإن عملية قطع المواد ذات الانعكاس العالي غالبًا ما تكون صعبة ويصعب حلها. غالبًا ما يستفسر العديد من مصنعي الصفائح المعدنية عن قدرة آلات القطع بالليزر الليفي على قطع المواد ذات الانعكاس العالي مثل الألومنيوم والنحاس. ستستكشف هذه المقالة كيفية تعامل آلات القطع بالليزر الليفي مع هذه المواد العاكسة وتقدم بعض التقنيات المتقدمة وأفضل الممارسات.

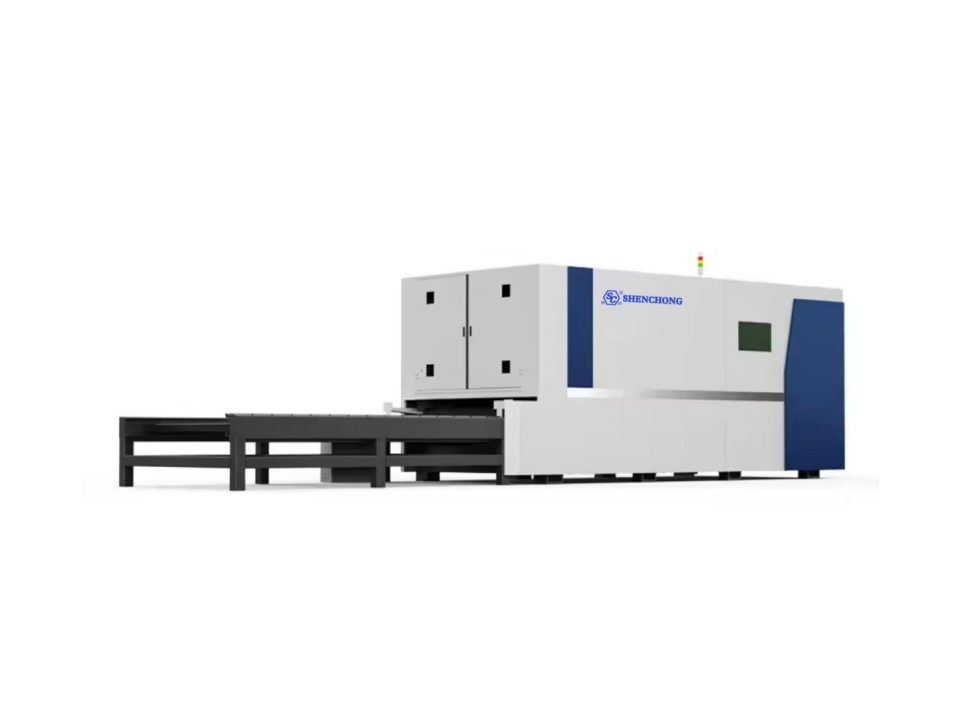

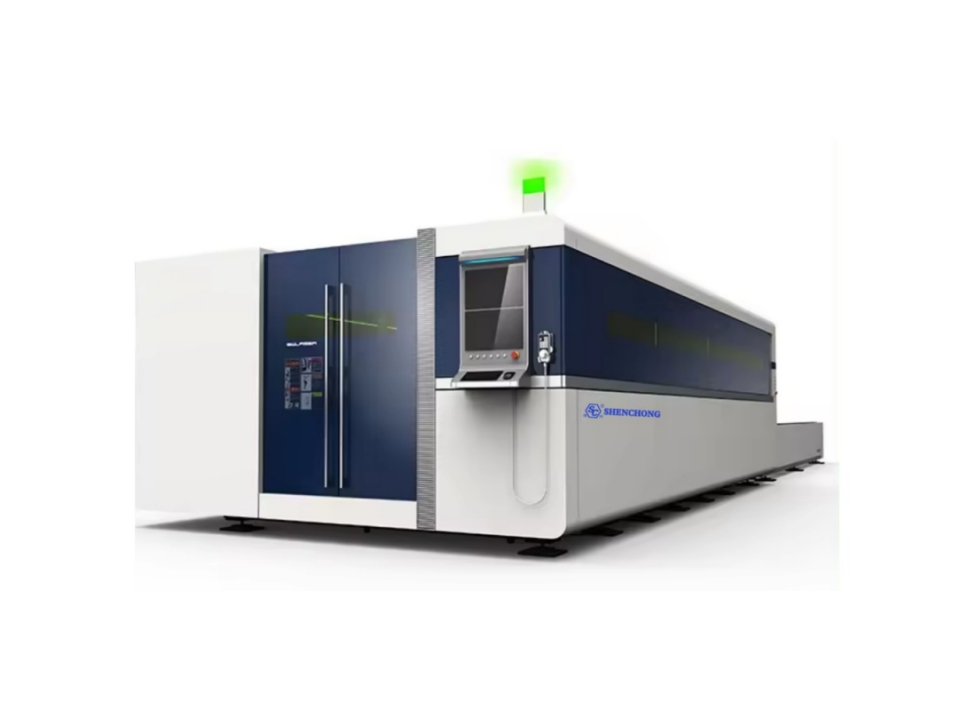

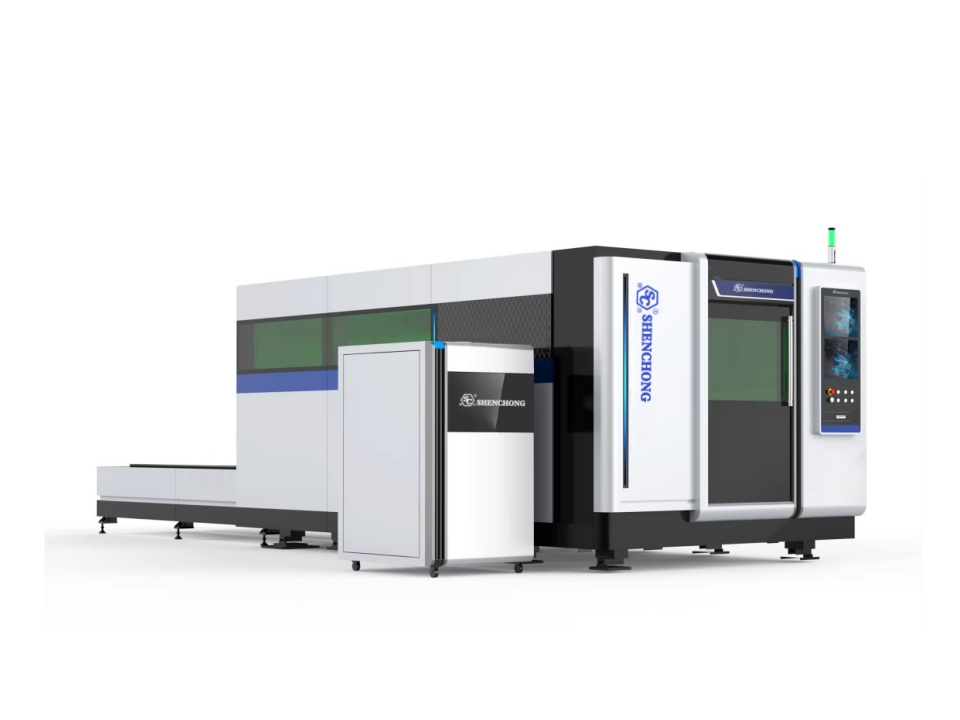

ما هي آلة القطع بالليزر

آلة القطع بالليزر هي جهاز ميكانيكي يستخدم شعاع الليزر للقطع. تركز آلة القطع بالليزر شعاع الليزر في شعاع عالي الكثافة وتشعه على سطح قطعة العمل، مما يتسبب في وصول المادة إلى نقطة الانصهار أو الغليان. في الوقت نفسه، يتم استخدام الغاز عالي الضغط لنفخ المعدن المنصهر أو المتبخر، مما يؤدي في النهاية إلى تشكيل خط قطع وتحقيق غرض القطع.

الخصائص والتطبيق

آلات القطع بالليزر لديها الخصائص التالية:

- دقة عالية: قطر شعاع الليزر صغير جدًا، ودقة القطع عالية، والشق سلس.

- سرعة عالية: تتميز عملية القطع بالليزر بالسرعة والكفاءة العالية.

- لا يقتصر على الأنماط: لا يقتصر على أنماط القطع التقليدية، بل يمكنه تخطيط المواد وحفظها تلقائيًا.

- منطقة صغيرة متأثرة بالحرارة: أثناء عملية القطع، يكون تشوه اللوحة صغيرًا وتكون خط اللحام ضيقًا.

- لا يوجد ضغط ميكانيكي: لا يوجد ضغط ميكانيكي في الشق ولا توجد نتوءات قص.

- تكلفة معالجة منخفضة: مناسبة للإنتاج على نطاق واسع، مع تكلفة معالجة منخفضة.

- تُستخدم آلات القطع بالليزر بشكل أساسي لقطع المواد المعدنية وغير المعدنية، وهي مناسبة بشكل خاص للتصنيع الدقيق وبيئات الإنتاج ذات الطلب العالي.

فهم المواد المعدنية العاكسة

لماذا يعد قطع المعادن ذات الانعكاس العالي بالليزر أمرًا صعبًا؟

تشمل المواد المعدنية شديدة الانعكاس الذهب والفضة والنحاس والألمنيوم. تتمتع هذه المواد بانعكاسية عالية جدًا وتُستخدم عادةً في التطبيقات التي تتطلب انعكاسية عالية. تتمتع هذه المواد بانعكاسية عالية وقد تتسبب في انعكاس الشعاع مرة أخرى إلى مصدر الليزر أثناء القطع بالليزر، مما قد يتسبب في تلف المعدات. بالإضافة إلى ذلك، يمكن للمواد العاكسة أيضًا أن تؤثر على كفاءة وجودة القطع.

ما هي المواد المعدنية ذات الانعكاسية العالية؟

إن انعكاسية الذهب والفضة والنحاس عالية جدًا، وخاصة النحاس، الذي يصل انعكاسه إلى 95% لليزر بطول موجي 1064 نانومتر. تُستخدم هذه المواد عادةً في تصنيع المكونات البصرية مثل المرايا لأنها تتمتع بأعلى انعكاسية للمرآة. بالإضافة إلى ذلك، بعد معالجة الاسوداد، يمكن للفولاذ أيضًا امتصاص أكثر من 80% من طاقة الليزر، مما يشير إلى أن المعالجة السطحية للمادة لها تأثير كبير على انعكاسيتها.

تتمتع المواد المعدنية شديدة الانعكاس بمجموعة واسعة من التطبيقات في مجالات مختلفة. على سبيل المثال، في مجالات مثل الإضاءة والتصوير والفضاء والجيش، يمكن للمواد شديدة الانعكاس تحسين دقة وجودة التصوير للأنظمة البصرية. يمكن للمواد شديدة الانعكاس أيضًا تحقيق تأثيرات بصرية مثالية في المباني وإضاءة الطرق وإشارات المرور. بالإضافة إلى ذلك، يتم أيضًا تطبيق الطلاءات شديدة الانعكاس على فوهات محركات الطائرات وهوائيات الأقمار الصناعية لتحسين كفاءة الإشعاع الحراري تحت الأحمر وتعزيز أداء التخفي.

- النحاس: يتمتع النحاس بموصلية حرارية وانعكاسية عالية للغاية، مما يجعل من الصعب تركيز طاقة الليزر في منطقة القطع. يتمتع النحاس بمعدل امتصاص منخفض لأشعة الليزر، وعادة ما يكون أقل من 30%، وهو ما يعادل 70% من الليزر المنعكس. وهذا لا يتسبب في فقدان الطاقة وإهدارها فحسب، بل يتسبب أيضًا في إتلاف المكونات بسهولة مثل رؤوس المعالجة والعدسات ومولدات الليزر.

- النحاس الأصفر: النحاس الأصفر عبارة عن سبيكة تتكون بشكل أساسي من النحاس والزنك، ولكن بسبب محتواه من الزنك، فإنه يطلق دخانًا سامًا أثناء القطع ويتطلب معاملة خاصة. النحاس الأصفر مادة معدنية شديدة الانعكاس مع معدل امتصاص منخفض للغاية لليزر ذي الطول الموجي العادي. كما يتمتع بموصلية حرارية جيدة. تنتشر الحرارة الممتصة بسرعة إلى المنطقة المحيطة بمنطقة المعالجة، مما يؤثر على جودة المعالجة.

- الفولاذ المقاوم للصدأ: على الرغم من أن الفولاذ المقاوم للصدأ يتمتع بانعكاسية أقل من الألومنيوم والنحاس، إلا أنه يظهر خصائص عاكسة بعد التلميع. قد تجعل نعومة سطحه وطبقة الأكسيد الخاصة به عملية القطع أكثر صعوبة وتؤدي بسهولة إلى مشاكل مثل حروق الألواح.

- الألومنيوم: نظرًا لارتفاع قدرته على الانعكاس والتوصيل الحراري، يصعب معالجة الألومنيوم أثناء القطع بالليزر. يعد قطع الألومنيوم الخالص أكثر صعوبة من قطع المعادن القائمة على الحديد نظرًا لانخفاض نقطة انصهاره وارتفاع توصيله الحراري. يمكن أن يؤدي الطلاء أو السبائك إلى تحسين فعالية القطع وكفاءته وسلامته.

تحديات قطع المواد العاكسة

التحدي 1: انعكاس الشعاع

تتمتع المواد العاكسة مثل الألومنيوم والفولاذ المقاوم للصدأ بقدرة عاكسة عالية. وسوف تعكس بعض شعاع الليزر مرة أخرى إلى مصدر الليزر، الأمر الذي لا يقلل من كفاءة القطع فحسب، بل يتسبب أيضًا في تلف مولد الليزر، وخاصة عدسة الليزر ونظام العاكس.

حل

- اختر آلة قطع بالليزر الليفي مزودة بنظام حماية ذاتية. عند اكتشاف انعكاس شعاع الليزر، يمكن إيقاف تشغيل مصدر الليزر تلقائيًا لمنع تلف المعدات. بالمقارنة مع آلات قطع الليزر ثاني أكسيد الكربون، تستخدم آلات قطع الليزر الليفي الألياف الضوئية لنقل أشعة الليزر، مما يقلل من أنظمة الانعكاس المعقدة وبالتالي يقلل من خطر انعكاس الشعاع.

- قم بتغطية سطح المادة العاكسة بطبقة خاصة. يمكن لهذه الطلاءات امتصاص أشعة الليزر وتقليل انعكاسات أشعة الليزر.

التحدي الثاني: جودة القطع بالليزر

بسبب قدرتها العالية على الانعكاس، يمكن للمواد المعدنية العاكسة أن تؤثر إلى حد ما على دقة القطع والجودة.

حل

- استخدم الغازات المساعدة ومعايير القطع المناسبة أثناء عملية القطع.

- اختر آلة قطع الليزر بالألياف عالية الدقة لتحسين دقة القطع والجودة من خلال التحكم بدقة في مسار التركيز وحركة شعاع الليزر.

التحدي 3: تبديد الحرارة

المواد ذات الموصلية الحرارية العالية، مثل النحاس، تتبدد الحرارة بسرعة أثناء القطع بالليزر، مما يجعل من الصعب تركيز طاقة الليزر في منطقة القطع، مما يؤدي إلى عمق قطع غير كافٍ أو انخفاض سرعة القطع.

حل

تحسين معلمات القطع بالليزر، مثل زيادة طاقة الليزر، وتقليل سرعة القطع، وما إلى ذلك، لضمان تركيز طاقة الليزر الكافية في منطقة القطع.

استخدم الغازات المساعدة (مثل النيتروجين والأرجون وما إلى ذلك) للقطع. لا تساعد هذه الغازات في نفخ المعدن المنصهر فحسب، بل تقلل أيضًا من توصيل الحرارة إلى حد ما.

قم بتسخين المادة قبل القطع لتقليل توصيلها الحراري وتقليل فقدان الحرارة، مما يسهل على طاقة الليزر التركيز في منطقة القطع وتحسين كفاءة القطع.

استخدام تقنية الليزر النبضي القصير أو النبضي القصير للغاية لتقليل تراكم الحرارة وتحسين جودة القطع.

التحدي الرابع: الأكسدة والتلوث السطحي

الألومنيوم والمواد الأخرى عرضة للأكسدة لتشكيل مركبات مثل أكسيد الألومنيوم، والتي يمكن أن تلتصق بسطح المادة والحافة القاطعة، مما يؤثر على تأثير القطع.

حل

قم بمعالجة المادة مسبقًا قبل القطع لإزالة الأكاسيد والشوائب السطحية لتحسين كفاءة القطع.

أثناء عملية القطع، يتم استخدام الغازات الخاملة (مثل النيتروجين) كغازات وقائية لتقليل حدوث تفاعلات الأكسدة.

اختر معلمات القطع وطرق المعالجة ذات الخصائص المضادة للأكسدة، مثل القطع بالليزر النبضي.

تقنية قطع المواد المعدنية العاكسة

الغاز المساعد

- الأكسجين: عند قطع الفولاذ والمعادن الأخرى، يمكن استخدام الأكسجين كغاز مساعد لزيادة سرعة القطع. يتفاعل الأكسجين كيميائيًا مع المعادن ذات درجات الحرارة العالية، مما ينتج عنه تأثير أكسدة طارد للحرارة يعمل على تسريع عملية قطع المادة.

- النيتروجين: النيتروجين مفيد جدًا عند قطع المواد القابلة للأكسدة بسهولة مثل الألومنيوم. يمكنه منع أكسدة المادة أثناء عملية القطع، مما يحافظ على نعومة ودقة حافة القطع. بالإضافة إلى ذلك، يمكن للنيتروجين أيضًا تقليل انبعاث الدخان والغازات الضارة أثناء عملية القطع.

- غاز الأرجون: غاز الأرجون مناسب لقطع المواد مثل النحاس، فهو يتمتع بقدرة جيدة على الخمول ويمكنه حماية المواد من الأكسدة أثناء عملية القطع. وفي الوقت نفسه، يمكن لغاز الأرجون أيضًا تقليل توليد الدخان والغازات الضارة أثناء عملية القطع، مما يحسن بيئة العمل.

لا شك أن الغاز المساعد يعزز تأثير القطع.

من خلال التفاعل الكيميائي بين الغاز المساعد والمواد المعدنية، فإنه يعزز قدرة القطع.

يساعد الجهاز على نفخ الخبث بعيدًا عن منطقة القطع لتنظيف الشق.

يقوم بتبريد المنطقة المحيطة بالقطع ويحمي عدسة التركيز.

عند قطع النحاس بالليزر، فإن إدخال غاز مساعد سيتفاعل مع المعدن عند درجات حرارة عالية لتحسين سرعة القطع وفعاليته. يمكن أن يساعد استخدام O₂ في الاحتراق وتحسين الكفاءة. أما بالنسبة لمعدات القطع بالليزر، فإن N₂ هو غاز مساعد شائع لتعزيز تأثير القطع، بالطبع، بالنسبة للوحة النحاسية التي يقل سمكها عن 1 مم، لا يلزم وجود غاز مساعد للقطع والمعالجة. ولكن عندما يصل سمك النحاس إلى 2 مم، لم يعد بإمكان N₂ تحقيق تأثير المعالجة المتوقع. في هذه الحالة، يجب استخدام الأكسجين لأكسدة النحاس للحصول على قطع سلس.

محلول مضاد للانعكاس

الطلاء الواقي: يمكن أن يؤدي الطلاء المسبق بطبقة من الطلاء المضاد للانعكاس على سطح المواد ذات الانعكاس العالي إلى تقليل انعكاس شعاع الليزر بشكل كبير، مما يسمح بامتصاص المزيد من طاقة الليزر بواسطة المادة، وبالتالي تحسين كفاءة القطع وفعاليته. يجب أن يتمتع هذا الطلاء بأداء جيد، مثل مقاومة درجات الحرارة العالية ومقاومة التآكل، لضمان الاستقرار أثناء عملية القطع بالليزر.

قطع الشعاع: تعمل تقنية قطع الشعاع على مقاطعة المسار البصري لشعاع الليزر قبل انعكاسه على مصدر الليزر، مما يمنع بشكل فعال تلف مولد الليزر الناتج عن الضوء المنعكس. من خلال تركيب مصيدة شعاع، يمكن التقاط الضوء المنعكس لضمان عمل طاقة الليزر بشكل أساسي على المادة، مما يقلل من الضرر الناتج عن الانعكاس للمعدات.

مولد ليزر عالي الطاقة

أثناء عملية قطع المواد شديدة الانعكاس، تعتبر تقنية الثقب أمرًا بالغ الأهمية. لتحقيق أقصى قدر من كثافة الطاقة وتسريع سرعة الذوبان، يجب وضع النقطة المحورية بالقرب من سطح المادة قدر الإمكان. وهذا يقلل من عدد التفاعلات بين الشعاع وسطح المادة، مما يسمح للشعاع بإذابة المادة بشكل أكثر فعالية.

النحاس (Cu) والفضة (Ag) من المواد شديدة التفاعل مع ليزر الألياف بطول موجة 1070 نانومتر، مع معدلات امتصاص منخفضة، أقل بكثير من الحديد (Fe) والصلب. ومع ذلك، فإن معدلات امتصاصهما أعلى نسبيًا بالنسبة لليزر الحالة الصلبة. لذلك، فإن اختيار النوع المناسب من الليزر قد يجعل قطع المواد شديدة الانعكاس أسهل.

تحسين خرج الطاقة: إن استخدام مولد ليزر عالي الطاقة هو طريقة مباشرة لمعالجة المواد شديدة الانعكاس. تعني الطاقة العالية اختراقًا أقوى وعمق قطع أعمق، مما يمكنه التغلب على انعكاسية المادة بشكل أكثر فعالية.

تعديل الطاقة: من خلال ضبط خرج الطاقة لليزر بشكل ديناميكي، يمكن تحقيق التحكم الدقيق بناءً على انعكاسية المادة ومتطلبات القطع. يضمن هذا التعديل بقاء طاقة الليزر في حالتها المثالية طوال عملية القطع، مما يحسن جودة القطع وكفاءته.

تعديل النبضة

نبضة قابلة للتحكم: باستخدام تقنية النبضة القابلة للتحكم، يمكن تقسيم شعاع الليزر المستمر إلى سلسلة من النبضات القصيرة والنبضات القوية. يمكن أن يقلل وضع النبض هذا من تراكم الحرارة في المادة، ويمنع التشوه أو الذوبان بسبب ارتفاع درجة الحرارة، وبالتالي تحسين دقة القطع وجودة الحافة.

نبضة قصيرة: تتمتع أشعة الليزر ذات النبضة القصيرة بقوة ذروة أعلى ومدة أقصر، مما يمكنها من تسخين وتبخير المواد بشكل أسرع وتحقيق قطع أكثر دقة. وفي الوقت نفسه، يمكن للنبضات القصيرة أيضًا تقليل المنطقة المتأثرة بالحرارة وحماية الهياكل المحيطة بالمادة من التلف.

التكنولوجيا المتقدمة لآلة القطع بالليزر الليفي

المراقبة في الوقت الحقيقي

- التحكم في العملية: يمكن لتقنية المراقبة في الوقت الفعلي الحصول على معلمات مختلفة (مثل درجة الحرارة والسرعة والطاقة وما إلى ذلك) أثناء عملية القطع في الوقت الفعلي، وضبطها ديناميكيًا وفقًا لمتطلبات العملية المحددة مسبقًا لضمان استقرار عملية القطع وإمكانية التحكم فيها.

- ضمان الجودة: من خلال مراقبة تأثير القطع في الوقت الفعلي (مثل عرض الشق، والخشونة، وما إلى ذلك)، يمكن اكتشاف مشكلات الجودة المحتملة وتصحيحها في الوقت المناسب لضمان جودة المنتجات المقطوعة.

- تراقب تقنية المراقبة في الوقت الفعلي عملية القطع بأكملها من خلال أجهزة الاستشعار وأنظمة المراقبة المدمجة في آلات القطع بالليزر الليفي، مما يضمن التعديل التلقائي للمعلمات أثناء عملية القطع وضمان الجودة المستقرة. يمكن لهذه التقنية منع العمليات غير الصحيحة والحفاظ على دقة القطع وتحسين كفاءة الإنتاج الإجمالية.

البصريات التكيفية

- التركيز التلقائي: من خلال تحسين نظام التركيز، يمكن لتقنية البصريات التكيفية تحسين دقة التركيز وكثافة طاقة أشعة الليزر بشكل كبير، وبالتالي تعزيز جودة القطع وكفاءتها.

- الضبط في الوقت الفعلي: تستطيع تقنية البصريات التكيفية مراقبة حالة تركيز شعاع الليزر في الوقت الفعلي وإجراء تعديلات في الوقت الفعلي بناءً على إشارات التغذية الراجعة لضمان أن يكون شعاع الليزر دائمًا في حالة التركيز المثالية.

يعمل نظام البصريات التكيفية على تحسين تركيز شعاع الليزر ديناميكيًا من خلال ضبط النظام البصري في الوقت الفعلي، مما يضمن تكيفًا أفضل مع المواد ذات السماكات أو الانعكاسات المختلفة أثناء عملية القطع. يمكن أن يؤدي هذا التعديل إلى تقليل فقدان انعكاس شعاع الليزر وتحسين دقة القطع وكفاءته.

تشكيل الشعاع

يمكن لتقنية تشكيل الشعاع تخصيص ملف تعريف شعاع الليزر وفقًا لمتطلبات القطع المختلفة، وبالتالي تحسين توزيع طاقة شعاع الليزر وتحسين كفاءة القطع والجودة.

تحسين استخدام الطاقة: يمكن أن تتوافق أشعة الليزر المشكلة بشكل أفضل مع خصائص الامتصاص لمواد القطع، وتحسين استخدام طاقة الليزر، وتقليل هدر الطاقة.

تتيح تقنية تشكيل الشعاع تخصيص شكل أشعة الليزر. يتم تشكيل شعاع الليزر بواسطة عناصر بصرية محددة (مثل مُشكِّل الشعاع، والعدسة الدقيقة، وما إلى ذلك) لتحويله من التوزيع الغاوسي الأصلي إلى الشكل المطلوب (مثل الدائرة، والمستطيل، والمربع، وما إلى ذلك). التكيف مع احتياجات القطع المختلفة. يمكن لهذه التقنية تحسين كفاءة الطاقة، وخاصة عند معالجة المواد ذات الانعكاس العالي، مع تأثيرات كبيرة، مما يساعد على تحسين كفاءة المعالجة والجودة.

باختصار، من خلال اعتماد هذه التقنيات المتقدمة، يمكن لآلة القطع بالليزر الليفي معالجة تحديات القطع للمواد العاكسة بشكل فعال، وتحسين كفاءة القطع والدقة والجودة.

طرق القطع البديلة

على الرغم من أن آلات القطع بالليزر الليفي لديها العديد من الحلول لقطع المواد العاكسة بدقة عالية، إلا أن العديد من المستخدمين ما زالوا لا يريدون استخدام آلة القطع بالليزر كخيار أول لقطع هذه المواد. إن استخدام آلة القطع بالليزر الليفي لقطع بعض المواد ذات الانعكاس العالي يمكن أن يتسبب في تدهور المادة. في هذه الحالة، يختارون عادةً استخدام طريقة قطع الألواح التقليدية، وهي آلة قص الألواح.

آلات SC لديه التلقائي آلة قص لوحة التغذية الأمامية مصممة خصيصًا لقطع كميات كبيرة من صفائح الكوبالت وصفائح النيكل وصفائح النحاس.

خاتمة

في هذه المقالة، نقدم رؤى حول كيفية استخدام القطع بالليزر لقطع المعادن العاكسة. تعد آلات القطع بالليزر مناسبة بشكل خاص لمعالجة المعادن شديدة الانعكاس مثل النحاس والألمنيوم والفضة، بدقة وكفاءة. سيظل القطع بالليزر هو الخيار الجيد لمعالجة المعادن شديدة الانعكاس وسيجلب المزيد من الراحة والفوائد لمعالجة المعادن في صناعة التصنيع.